Термомеханический породоразрушающий инструмент

Иллюстрации

Показать всеИзобретение относится к горному делу, а именно к бурению скважин с отбором или без отбора керна. Буровой породоразрушающий инструмент включает корпус, фрикционные элементы, разупрочняющие нагревом приповерхностный слой породы и термостойкие резцы, снимающие этот слой. Фрикционные элементы и термостойкие резцы неподвижно закреплены на одном корпусе. Резцы установлены с опережением фрикционных элементов на величину, определяемую из соотношения: δ=V/nk, где V - проектная механическая скорость бурения, м/сек; n - число оборотов инструмента за 1 сек, об/сек; k - число резцов на одной линии резания. Повышается эффективность и надежность работы инструмента. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при бурении скважин с отбором, так и без отбора керна в породах до IX категории по буримости.

Известна одинарная буровая коронка для бурения пород до DC категории буримости, состоящая из корпуса и припаянных к нему твердосплавных резцов, /1/. Достоинство этой коронки заключается в простоте изготовления и эксплуатации и в минимальной ширине торца коронки при требуемом диаметре выбуреваемого керна. Существенным недостатком этих коронок является снижение механической скорости и проходки на коронку при бурении пород с перемежающейся или повышенной крепостью.

Известна также одинарная коронка, состоящая из корпуса, алмазных секторов и твердосплавных резцов /2/. Особенностью этой коронки является установка резцов вплотную к набегающей стороне алмазного сектора, благодаря чему нагрузка на первые ряды алмазов выравнивается. Кроме того, алмазные сектора, разупрочняя поверхностный слой породы бороздками, микро- и макротрещинами, облегчают внедрение твердосплавных резцов в породу, а последние, в свою очередь, снимая гребешки и микротрещиноватый слой, уменьшают объем породы под торцом алмазных секторов, облегчая вынос шлама, и предотвращают преждевременный износ алмазных секторов. Существенным недостатком этой коронки является недостаточное разупрочнение при бурении крепких пород алмазными секторами, вследствие чего наблюдается быстрый износ твердосплавных резцов, и недостаточная механическая скорость бурения пород средней крепости.

Наиболее близким по технической сути и достигаемому эффекту является термомеханический инструмент, который включает корпус, фрикционные элементы, закрепленные на этом корпусе, резцы, установленные на торце отдельных секторов, представляющих части тонкого цилиндра, и пружины-фиксаторы /3/.

Коронка работает следующим образом. Осевое усилие и момент вращения передаются через корпус фрикционным элементам. Резцы получают вращение от корпуса фрикционных элементов, а осевое усилие - от пружины-фиксатора. Бурение начинается с взаимопритирки забоя и торца фрикционных элементов при минимальной подаче промывочной жидкости. Для этого в течение 5-10 минут плавно доводят все параметры режима бурения до оптимальных. При этом фрикционные элементы трением нагревают и разупрочняют поверхностный слой пород забоя, а резцы под действием пружин внедряются в породу и отделяют от забоя этот разупрочненный слой.

Самый главный недостаток заключается в невозможности использовать коронку при бурении одинарной трубой из-за увеличенной ширины ее торца, что в 1,8-2,0 раза повышает объем разрушения по сравнению с одинарной коронкой при сопоставимых диаметрах выбуреваемого керна. Кроме того, область применения коронки ограничивается областью применения двойных колонковых труб. Поэтому такие преимущества как разупрочнение пород теплотой трения и ограничение давления на резец упругостью пружины сводятся к минимуму. Таким образом, может быть поставлена задача значительного уменьшения объема разрушения пород забоя при обеспечении разупрочнения поверхностного слоя породы и последующего его отделения от забоя резанием.

Решение этой задачи путем механического уменьшения ширины торца коронки приводит только к уменьшению прочности коронки. Применение высокопрочных материалов с уменьшением ширины торца коронки также не снимает постановку такой задачи, так как из таких же материалов может быть изготовлена одинарная коронка с более уменьшенной шириной. Известно, что одинарная коронка имеет наименьшую ширину торца, однако в ее конструкцию не заложена возможность отделения резанием разупрочненного слоя породы.

В предполагаемом изобретении предлагается решить эту задачу путем установки фрикционных и режущих элементов на одном корпусе, причем резцы крепятся с опережением фрикционных элементов на глубину разупрочнения породы. Работоспособность такого инструмента обеспечивается тем, что резцы обладают достаточной прочностью, чтобы в начале бурения без разупрочнения внедряться в породы забоя при максимальном сопротивлении пород резанию.

В предлагаемом устройстве в отличие от прототипа нет пружин и отдельных цилиндрических секторов, благодаря этому появляется возможность уменьшить в 1.8-2.0 раза объем разрушения при относительно равных объемах выбуреваемого керна. От вышеприведенного аналога /2/ отличается тем, что вместо алмазных секторов установлены более дешевые фрикционные элементы, а резцы выполнены выступающими за торец коронки, причем на определенную расчетную величину. Существенность этих отличий заключается в следующем. В известной коронке разупрочнение породы минимально и осуществляется алмазными секторами, а твердосплавные резцы здесь в основном играют роль защиты передних алмазов от перегрузок, и разрушение породы резцами определяется только шириной промывочного канала. В предлагаемом устройстве отделение породы от забоя осуществляется исключительно резцами, а фрикционные элементы только разупрочняют породу.

При поиске других аналогов нам не удалось найти коронку, в которой термофрикционные элементы и резцы были бы закреплены на одном корпусе, причем чтоб резцы выступали за торец самой коронки и, самое главное, чтоб они давали подобный эффект в термофрикционных инструментах. Все это говорит о том, что предлагаемое устройство обладает новизной и изобретательным уровнем.

Предлагаемое устройство имеет следующие преимущества по сравнению с прототипом:

- в 1.8-2.0 раза уменьшается объем разрушения пород забоя;

- переход на бурение одинарным колонковым снарядом за счет чего в 2-4 раза расширяется область и увеличивается в погонных метрах объем бурения;

- увеличивается скорость бурения;

- уменьшается вес и материалоемкость коронки.

Работоспособность коронки при бурении крепких пород может быть обеспечена тем, что резцы могут быть изготовлены из сверхтвердых материалов типа эльбора, гексанита или плотного нитрида бора.

Предполагаемое изобретение может быть реализовано, кроме вышеописанной коронки, в виде лопастного и алмазного секторного долота для бурения соответственно взрывных и нефтяных скважин.

Цель изобретения - повышение эффективности бурения путем уменьшения ширины торца коронки в термофрикционных инструментах.

Поставленная цель достигается тем, что фрикционные элементы и термостойкие резцы установлены на одном корпусе, причем резцы устанавливаются вслед фрикционным элементам и с опережением последних на величину δ:

где V - проектная скорость бурения, м/сек;

n - число оборотов инструмента за 1 сек, об/сек;

k - число резцов на одной линии резания.

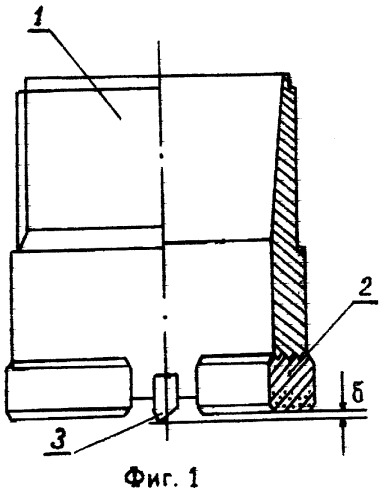

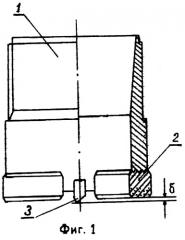

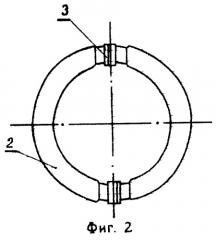

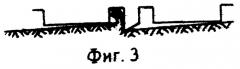

На фиг.1 изображен общий вид породоразрушающего инструмента в виде буровой коронки для бурения геологоразведочных скважин; на фиг.2 - вид на коронку снизу; на фиг.3 - схема работы буровой коронки в начальный период бурения; на фиг.4 - работа коронки в установившийся период; на фиг.5 - работа коронки в начальный период бурения в крепких породах с недостаточным осевым усилием.

Коронка состоит из корпуса 1, фрикционных элементов 2 и резцов 3 и работает следующим образом. При вращении буровой коронки под действием осевого усилия резцы внедряются в породу на величину их опережения фрикционных элементов и снимают слой породы толщиной δ, фиг.3. Поэтому сначала с забоем контактирует только сбегающая сторона торца фрикционных элементов, и они начнут разогревать и раздавливать породу под собой. Это вызывает увеличение площади контакта торца фрикционных элементов с забоем и большее разупрочнение пород забоя. Благодаря этому и частичному износу фрикционные элементы притрутся к забою и полностью войдут в контакт с забоем, фиг.4. При оптимальном режиме бурения глубина внедрения лезвия резцов и толщина разупрочнения слоя пород уравняются и процесс бурения стабилизируется. Если породы крепкие и осевое усилие недостаточно для внедрения резцов в породу на величину опережения, то порода не нагревается и не разупрочняется, фиг. 5. Но когда резец износится, фрикционные элементы начинают контактировать с забоем и коронка работает как показано на фиг.4, но толщина снимаемого слоя уменьшается на величину износа резцов. В этом случае проектную механическую скорость можно добиться только за счет увеличения числа оборотов снаряда, что может привести к большему износу резцов и фрикционных элементов. Для малоабразивных, но твердых пород процесс заточки фрикционных элементов потребует длительного времени. Поэтому предлагается изготавливать фрикционные элементы с предварительной заточкой под угол α, тангенс которого равен

где V - проектная механическая скорость бурения, м/сек;

n - число оборотов инструмента за 1 сек, об/сек;

rm - радиус окружности, описываемой резцом.

В начальный период бурения кратковременным форсированным режимом, в основном за счет осевого усилия достигается проектная скорость бурения и коронка начинает работать, как показано на фиг.4, минуя процесс заточки. Предположим, что проектная механическая скорость бурения 7,2 м/час или 0,002 м/сек, оптимальное число оборотов 300 об/мин или 5 об/сек, а на одной линии резания 2 резца, тогда опережение резцов

′

Величина предварительной заточки для коронки ⊘ 76 определится по тангенсу этого угла:

Отсюда α≈16’.

Эти же величины для скорости бурения 36 м/час соответственно составят: δ=0,001 м, α=1°3′.

Таким образом, расчеты показывают, что предварительная заточка может проводиться при значительных расчетных механических скоростях бурения. Для скоростей бурения до 10 м/час углы заточки незначительны, поэтому можно предположить, что они сравнительно быстро формируются в процессе бурения.

Источники информации

1. Сулакшин С.С. Бурение геологоразведочных скважин. - М.: Недра, 1991, 336 с.

2. А.с. СССР №1760075, кл. Е 21 В 10/48. Комбинированная буровая коронка. //Г.В.Арцимович, В.В.Иванов, В.П.Макшаков и Л.Н.Федоров. - Опубл. в БИ №33, 1992.

3. А.с. СССР №1541364, кл. Е 21 В 7/14. Термомеханический породоразрушающий инструмент. //Г.С.Бродов, О.Я.Манякина. - Опубл. в БИ №5, 1990.

1. Буровой породоразрушающий инструмент, включающий корпус, фрикционные элементы, разупрочняющие нагревом приповерхностный слой породы, и термостойкие резцы, снимающие этот слой, отличающийся тем, что фрикционные элементы и термостойкие резцы неподвижно закреплены на одном корпусе, причем резцы установлены с опережением фрикционных элементов на величину, определяемую из соотношения

где V - проектная механическая скорость бурения, м/с;

n - число оборотов инструмента за 1 с, об/с;

k - число резцов на одной линии резания.

2. Буровой инструмент по п.1, отличающийся тем, что фрикционные элементы выполнены с задним углом α, причем

где r - радиус окружности, описываемой резцом.