Способ обработки воды для добычи нефти тепловыми методами

Иллюстрации

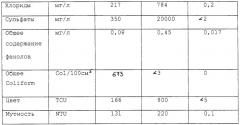

Показать всеИзобретение относится к дистилляции воды для добычи сырой нефти тепловыми методами при минимальном образовании накипи в рабочем оборудовании. Обеспечивает повышение эффективности способа. Сущность изобретения: способ включает начальные стадии захвата энергии отработанного тепла из паросепаратора высокого давления, расположенного ниже парогенераторов. Далее осуществляют передачу тепловой энергии в нагреваемый сепаратор и испаритель-теплообменник для дистилляции содержащейся в нефтеносном пласте пластовой воды и восстановление дистиллированной воды и концентрированного солевого раствора или твердого продукта. Концентрированный водяной пар из нагреваемого сепаратора циркулируют через испаритель-теплообменник для поддержания от 1% до около 50% массы пара в потоке, возвращающемся в нагреваемый сепаратор, и предотвращают засорение и образование накипи. Оборудование включает сепаратор отработанной энергии низкого давления, нагреваемый сепаратор и компрессор пара в комбинации со схемой принудительной циркуляции для получения дистиллированной воды. 6 с. и 34 з.п. ф-лы, 1 табл., 13 ил.

Реферат

Настоящее изобретение относится к высокоэффективному способу дистилляции воды и установке для этого способа, и более конкретно, настоящее изобретение относится к высокоэффективному способу дистилляции воды, используемый для добычи сырой нефти тепловыми методами, при котором получают минимальное засорение и образование накипи в рабочем оборудовании в течение долгого периода работы.

В различных регионах мира добыча сырой нефти, углеводородного материала, имеющего значительно более высокую вязкость или измеренную в градусах Американского нефтяного института (АНИ) более низкую плотность (меньше чем 20° АНИ, типично 7-12° АНИ), чем у традиционного нефтяного сырья, является более трудоемким и требует повышенной термостимуляции подземного природного резервуара. Более конкретно, в Западной Канаде производители сырых нефтей используют технологию нагнетания в резервуар пара под высоким давлением при типичном избыточном давлении от около 1500 до 3000 ф/кв.дюйм (105,5-210,9 кг/см3), и в некоторых случаях 150 ф/кв.дюйм (10,55 кг/см3). Тепловую энергию пара, генерируемую установкой, известной как парогенератор, до 60-80% качества пара, инжектируют в вертикальные или горизонтальные системы скважин для снижения вязкости сырой нефти. Текучую сырую нефть собирают в смежных добывающих скважинах и комбинацию сырой нефти, эмульсии нефть/вода, конденсированного пара и образуемой жесткой воды (известной как пластовая вода) поставляют на поверхность. Используя наземное оборудование, сырую нефть отделяют от технологических жидкостей и извлекают для коммерческой продажи. Пластовую воду, обычно извлекаемую в соотношении вода/нефть от 2 до 5, обычно сбрасывают в скважину для сброса промысловых сточных вод. Добавляемую воду из источника грунтовых вод, на который имеется санкционированное разрешение, используют для питания парогенератора. Как правило, требуется минимальная очистка добавляемой воды для снижения жесткости и количества соединений двуокиси кремния с тем, чтобы избежать образования накипи на поверхностях теплообменника парогенератора и предотвратить опасность поломки оборудования. В некоторых системах оборудования концентрированную пластовую воду из слива парогенератора отделяют от нагнетаемого в резервуар пара и сбрасывают в подходящие глубокие скважины для сброса сточных вод. Такую концентрированную пластовую воду также называют отпаренным потоком. Это предотвращает нагнетание в резервуар избыточного и ненужного количества горячей воды в процессе воздействия паром. Типичными, используемыми в настоящее время способами добычи сырых нефтей являются способ циклического воздействия паром (CCS или Hull n’ Puff) и способ гравитационного дренирования при помощи пара (SAGD).

В связи с общественными требованиями и правилами производители тяжелых нефтей должны осуществлять регенерацию и повторное использование воды, а на некоторых предприятиях требуется нулевой сброс сточных вод. Это означает, что 100% используемой воды подлежит восстановлению и повторному использованию и никакие сточные воды не подлежат спуску за пределами места разработки. Пластовая вода, извлекаемая в установках отделения нефти и сепараторах пара высокого давления, содержит компоненты жесткости, растворенную и суспендированную двуокись кремния и коллоидные соединения (глину), а также растворенные твердые вещества, такие как хлорид натрия. Если такую соленую воду рециркулировать без обработки, подвергается риску работа парогенераторов из-за засорения и накипи.

Еще одной проблемой, с которой сегодня сталкиваются при использовании метода стимуляции паром для добычи сырых нефтей, является то, что для увеличения извлечения нефти с повышением рабочих температур продуктивных коллекторов от 230 до 400° F (110-204,4° С) температура извлекаемых текучих сред (нефти и воды) повышается. Для облегчения обычной практики атмосферного разделения нефти и воды создают значительные количества водяного пара, когда давление текучей среды снижается. Этот водяной пар типично конденсируют при помощи наружных средств, таких как воздухоохладитель, для извлечения конденсированной воды. Тепловая энергия конденсируемого пара выпускается в атмосферу в качестве отходов.

Вплоть до настоящего изобретения сочетание утилизации энергии отработавшего тепла с высокоэффективным способом дистилляционной очистки воды, при котором не происходит засорения оборудования, рециркулированием попутно добываемой вместе с сырой нефтью воды и отходов насыщенного солевого раствора было технически и коммерчески ограничено.

В основном, дистилляционная очистка воды является высокоэффективным способом выпаривания чистого водного дистиллята и извлечения концентрированного жидкого или твердого вещества, содержащего большое количество нелетучих компонентов. Такой способ может быть эффективным средством извлечения очищенной воды из загрязненных источников. Однако способ дистилляционной очистки воды обычно имеет ряд недостатков, и все они связаны с загрязнением оборудования или образованием в нем накипи из-за присутствия в подлежащей перегонке текучей среде минералов или других компонентов. Обычные образующие твердый осадок соединения включают кальций, магний и кремний. Загрязнение или в большей степени образование твердого осадка на теплопроводящих поверхностях оказывает вредное действие на работу теплопроводных компонентов, выводя из строя работу обычного способа дистилляции.

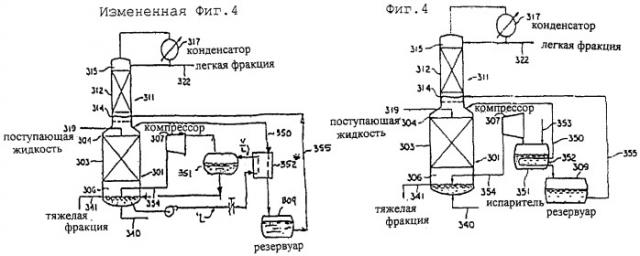

В патенте США 4566947 от 28.01.1986 раскрыт обычный способ дистилляции, но не указаны основные факторы, необходимые для предотвращения загрязнения, или применение способа для очистки пластовой воды, являющейся сопутствующим компонентом при добыче тяжелых нефтей. Наиболее важным местом в этом патенте является графа 7, начиная со строки 55, касательно Фиг.4, где отмечается следующее: “Способу который использует паровой компрессор 307 таким путем, является выгодным в случае, когда подаваемая жидкость способствует осаждению твердых веществ при конденсации ее летучего компонента или засорению материалом, подобным пеку, что может вызвать аварию или привести к трудоемкому ремонту и обслуживанию компрессора. С использованием описанной выше схемы оборудования только пар из испарителя проходит через компрессор 307, предотвращая таким образом возникновение таких неполадок. Внутреннюю часть трубопровода 350 и испарителя 352 можно поддерживать чистыми при использовании подходящих средств промывки. Вышеуказанный способ обладает преимуществами особенно, когда остаточная жидкость является водой, поскольку представляется возможным добавлять через трубопровод 353 дешевую, не требующую регенерации техническую воду. Когда вода, которая собирается на дне колонны 306, не содержит веществ, которые загрязняют внутреннюю часть компрессора 307, ее можно подавать в испаритель через трубопровод 353 для поддержания постоянного уровня жидкости в испарителе.

Фиг.4 этого патента воспроизводится ниже, также как и дополнительная фигура (измененная Фиг.4), по существу соответствующая Фиг.4, которая включает устройство, представленное заявителями, для осуществления данного способа.

Как видно из рассмотрения Фиг.4 указанного патента и устройства заявителей, наложенного на схему этого патента, если к патенту США №4566947 добавить схему принудительной циркуляции испарителя и при определении конкретного соотношения потоков пара, представляющая остаточную жидкость вода может содержать загрязняющие вещества и при этом работать без загрязнения или образования накипи на нагреваемых поверхностях.

На Фиг.4 указанного патента трубопроводы 340 и 353 не соединяются. Нет соединения донной части 306 с трубопроводом 353. Секцию 306 в колонне определяют, как донную часть колонны, содержащую остаточную жидкость с заранее определенной концентрацией аммиака. В этом патенте отмечается тот факт, что способ обладает преимуществами, особенно когда остаточная жидкость является водой. Предполагается, что эти фигуры не предлагают и не определяют природу циркуляции остатков со дна колонны. Имеется только общее упоминание потоков 34 и 35 в графе 3, строки 19 по 23. Указано, что остаточную жидкость в колонне 1 направляют в испаритель через трубопровод 34, а нагретую остаточную жидкость - через трубопровод 35. Кроме того, в строке 20 указано, что жидкие остатки со дна колонны нагревают путем получения тепла от конденсации сжатого пара. После тщательного изучения описания этого изобретения оказалось, что в нем не содержится никакого упоминания о соотношении паров или пара и жидкости.

В указанном патенте четко указано, что в случае, если вода, которая собирается на дне колонны, не содержит засоряющих веществ, эту воду можно подавать в испаритель. Настоящее изобретение не зависит от природы подаваемого потока, связанной с возможностью засорения испарителя. Воду, загрязненную загрязняющими примесями, можно подавать непосредственно в испаритель без опасения его засорения или другого повреждения теплообменника. На самом деле это является прямо противоположным тому, на что указывается в патенте. При рассмотрении петлевой схемы на Фиг.4 патента все нагреваемые поверхности, связанные с жидкостями, скапливающимися на дне колонны, в изображенной установке никогда не контактируют с чем-либо другим, помимо воды, по существу не содержащей засоряющих оборудование загрязняющих веществ, при этом эту воду используют в качестве основной среды для отгонки аммиака из смеси аммиака и воды. В ссылочном патенте в графе 3, строка 19 указано"... остаточную жидкость колонны 1 направляют в испаритель 8 через трубопровод 34, где ее нагревают путем получения тепла от конденсации сжатого [таким путем] пара из компрессора 7, при этом нагретую остаточную жидкость циркулируют в донную часть колонны 6 через трубопровод 35".

Если объединить указания из графы 7, приведенные выше, с указаниями из графы 3, результатом будут только засорение установки. В патенте США №4566947 путем объединения этих указаний предоставлена информация, которая может только вывести на засорение установки. В противоположность этому способ, представленный в настоящем изобретении, эффективно обеспечивает систему, в которой берут загрязненный примесями входящий поток, который содержит воду, и подают его в установку без какого-либо опасения засорения поверхностей теплообменника.

Это является возможным в свете признания пузырькового кипения и важности этого физического явления для поддержания мокрой поверхности в схеме, включающей теплообменник. Как известно, пузырьковый режим кипения для скоплений воды при атмосферном давлении представляет весьма специфическую область, где образуются отдельные пузырьки. Это было определено в ссылочном документе Principles of Heat Transfer, Third Edition, Frank Kreith; и Heat Transfer, Seventh Edition, J.P.Holman.

Ссылка Principles of Heat Transfer на стр.498 содержит обсуждение относительно стабильной пленки и пузырькового кипения. В этом отрывке ссылаются на Фиг.10-2, как иллюстрирующую пузырьковое кипение. Очевидно, что отдельные пузырьки образуются на проволоке, показанной на фигуре. Это явление также иллюстрируется на Фиг.9-5 на стр.520 второго ссылочного документа. Heat Transfer. В этой ссылке автор действительно признает на стр.519, что существует значительное расхождение во мнениях относительно механизма пузырькового кипения. В данном конкретном случае признается важность поддержания пузырькового кипения. Эта концепция является важной для сохранения влажной поверхности на теплообменнике, и именно это способствует тому, что поступающий поток, содержащий какие-либо загрязняющие вещества, не контактирует с поверхностью теплообменника и не существует какого-либо риска его засорения. Когда доля пара составляет более 50%, теплообменник действительно засоряется.

Представленная ниже технология обеспечивает очистку поступающего потока, содержащего засоряющие примеси. Засоряющие примеси в поступающем потоке могут вступать в непосредственный контакт с поверхностью теплообменника без какого-либо ее засорения. Эта последняя особенность не представляется возможной в изобретении по указанному патенту США по его собственному признанию. Этот отрывок из описания представлен выше. Именно признание вышеуказанных принципов является тем, что позволяет данному способу достичь желаемых результатов. Метод этого патента просто не применим к данному изобретению.

Другой общей проблемой типичных способов дистилляционной очистки воды является необходимость потребления большого количества энергии. Без источника энергии отработанного тепла и средств эффективной регенерации этой потребляемой энергии, количество необходимой энергии эквивалентно скрытой теплоте испарения воды при заданных давлении или температуре. Дистилляция воды в таких условиях не может быть коммерческим способом, используемым для улучшения качества воды. Объектом промысла при извлечении сырых нефтей являются высокоэнергетические потоки текучих сред, подходящие в качестве источников для регенерации энергии отработанного тепла.

Для решения проблем, связанных с традиционными способами дистилляции, необходимо учитывать следующие переменные величины. Следующие три уравнения представляют основные зависимости передачи тепла в рамках системы дистилляции воды:

О(общ)=U· A· LMTD (1)

Q(обнаруженной теплоты)=m· CP· (T1-T2) (2)

Q(скрытой теплоты)=m· L (3)

где Q=количество передаваемого тепла (ВТГ час-1 (ВTU=британская тепловая единица))

U=общий коэффициент теплопередачи или способность системы к передаче тепла (BTU час-1 фут-2 F-1)

А=площадь поверхности теплопередачи (фут2)

LMTD=среднее логарифмическое значение температурного дифференциала или теплопередача системы (F)

m=массовый расход жидкости в жидком или газообразном состоянии (фунт час-1)

Ср=удельная теплоемкость жидкости (BTU час-1 F-1)

T1, T2=температура жидкости, поступающей в систему или выходящей из системы (F)

L=скрытая теплота испарения или конденсации (BTU фунт-1)

Для того чтобы получить эффективную систему дистилляции, количество обмененного и регенерированного тепла Q, выраженное приведенными уравнениями, должно быть доведено до максимума, но при этом с соблюдением практических ограничений для остальных переменных и с предотвращением образования накипи и засорения. Для определенной текучей среды и динамики текучей среды в рамках определенной теплообменной установки переменные U, Ср и L относительно не изменяются. Поэтому для решения проблем, связанных с дистилляционной очисткой содержащей загрязняющие примеси воды, особое внимание должно быть уделено переменным A, Q/A, LMTD, m и Т1 и Т2.

С тем, чтобы полностью решить проблемы, связанные с дистилляцией содержащей загрязняющие примеси воды из средств добычи сырой нефти тепловым методом, и предотвратить образование накипи, помимо основных уравнении, которые приведены выше, необходимо учитывать и другие факторы:

трансформирование эффективных источников энергии отработанного тепла;

скорость, с которой тепло передается в рамках дистилляционной системы, известная как расход тепла или QA-1 (BTU час-1 фут-2);

уровень загрязняющих примесей в концентрате;

конечная точка кипения концентрата относительно температуры насыщения выпариваемого пара;

степень перенасыщения и уровень осаждения концентрата;

уровень испарения выпариваемого пара.

До настоящего изобретения эффективная регенерация энергии отработанного тепла из средств добычи сырой нефти и доведение до максимума количества передаваемого и регенерируемого тепла при использовании способа дистилляционной очистки воды, в котором отсутствует тенденция к засорению или образованию накипи, не могли быть реализованы в течение долгого времени.

Был разработан способ, который является как энергетически эффективным, так и устраняет проблемы образования накипи, с которыми ранее сталкивались при дистилляционной очистке воды, содержащей, среди прочих, такие загрязняющие примеси, как органические соединения, неорганические соединения, металлы.

Изобретение далее развивает концепцию, определенную в начальной заявке. Прежние концепции связывали два различных понятия, включающих дистилляцию или многоцелевую дистилляционную очистку воды с использованием рекомпрессии пара и регенерацию отработанного тепла в сочетании с уникальной схемой регенерации тепла. Было обнаружено, что путем дальнейшего объединения регенерации низкосортной тепловой энергии из установки добычи сырой нефти тепловым методом с имеющей уникальную конфигурацию схемой регенерации и передачи тепла с принудительной конвекцией можно получить весьма благоприятные результаты, а именно получение максимума теплопередачи, исключение или сведение к минимуму необходимости в энергии сжатия и поддержание желаемой схемы принудительной конвекции так, чтобы не допустить проводимости, приводящей к образованию накипи на теплообменниках, что обычно происходит при практическом применении обычных методов дистилляции.

Было обнаружено, что использование энергии отработанного тепла из установки добычи сырой нефти можно регенерировать в схеме теплопередачи, и этот источник низкосортной энергии, которую в большинстве случаев сбрасывали как избыточную энергию или нерегенерируемую энергию, используют для снижения или сведения к нулю количества требуемого сжатия для обработки сточной воды и значительного снижения коммерческой выгодности этого способа.

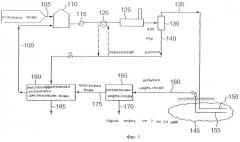

Согласно представленной методике источник энергии представляет спускаемую жидкость высокого давления из сепаратора пара высокого давления, которую испаряют для снижения давления с получением низкосортного пара и горячей пластовой воды при избыточном давлении 10-15 ф/кв.дюйм (0,7-1 кг/см2). Пар низкого давления используют в нагреваемом сепараторе в качестве источника тепла для выпаривания очищенной воды, которая затем конденсируется с получением высококачественной воды для подачи в паровой котел. Горячий концентрированный отпаренный поток используют для предварительного нагрева поступающего потока пластовой воды перед его поступлением в нагреваемый сепаратор.

Кроме того, от сброса давления рабочих жидкостей, выходящих из резервуара для сырой нефти, получают значительный источник отработанной энергии. Давление рабочих текучих сред, обычно составляющее при их выходе из резервуара 50-300 ф/кв.дюйм (3,5-21,09 кг/см2), сбрасывают до около атмосферного в сепараторе дегазирования. Рабочие текучие среды нефть/вода передают в обычное устройство атмосферного разделения нефти/воды, известное специалистам. Отработанную энергию можно извлекать двумя способами. Если в способе добычи сырой нефти не используют транспортирующий газ и после устья скважины в рабочих текучих средах присутствует лишь минимальное количество попутного газа, отработанный пар отделяют из резервуара дегазирования и подают в высокоэффективную дистилляционную установку для регенерации энергии отработанного тепла. Если используют транспортирующий газ в стволе скважины для получения сырой нефти и/или в рабочих текучих средах присутствует относительно большое количество попутного газа, тогда энергию отработанного тепла можно регенерировать с использованием подходящих средств теплообмена и передавать посредством горячей текучей среды в высокоэффективную дистилляционную установку для регенерации энергии отработанного тепла. В этом примере охлажденные рабочие текучие среды дегазируют в резервуаре дегазирования без ощутимых потерь пара. Существующий уровень техники для методов теплового стимулирования - это усиление режима в коллекторе нефти для увеличения добычи сырой нефти, что дает более высокие температуры рабочих текучих сред в стволе добывающей скважины. Эти температуры достигают уровня типично выше 230-400° F (110-204,4° С) и даже 500° F (260° C). Поэтому значительное количество регенерируемой энергии отработанного тепла является доступным в виде источника для высокоэффективной установки дистилляционной очистки воды.

Техническим результатом настоящего изобретения является создание улучшенного эффективного извлечения пластовой воды для дистилляционной очистки воды, содержащей органические, неорганические соединения, металлы и другие загрязняющие соединения, что в результате дает очищенную водную фракцию, не содержащую загрязняющих примесей, и кроме того не приводит к образованию накипи в установке дистилляции.

Этот технический результат достигается тем, что способ получения энергии для обработки воды, используемый при добыче сырой нефти из нефтеносного пласта, содержащего сырую нефть и воду, согласно изобретению, содержит следующие стадии:

а) обеспечение поступающего потока воды;

б) обработка поступающего потока воды для образования фракции пара и фракции жидкости;

в) использование паросепаратора для разделения фракции пара и фракции жидкости;

г) разделение фракции пара и фракции жидкости;

д) использование сепаратора нефти и воды и установки дистилляции воды;

е) нагнетание в резервуар фракции пара;

ж) сбор сырой нефти и пластовой воды из нефтяного пласта в сепараторе нефти и воды;

з) разделение сырой нефти и пластовой воды из сепаратора;

и) подача тепловой энергии, содержащейся во фракции жидкости, в установку дистилляции воды;

к) обработка пластовой воды в установке дистилляции воды.

Поступающий поток воды кондиционируют перед его контактированием с парогенератором. Поступающий поток воды кондиционируют для удаления минеральных примесей.

Сырая нефть со стадии з) имеет плотность от 7 до 20° по шкале Американского нефтяного института.

Способ может дополнительно включать стадию использования теплообменника для получения, по меньшей мере, части тепловой энергии в фракции жидкости.

Способ может дополнительно включать стадию подогрева поступающего потока воды при помощи, по меньшей мере, части полученной энергии из теплообменника.

Добыча сырой нефти может включать гравитационный дренажный метод добычи при помощи пара.

Добыча сырой нефти может включать метод циклической стимуляции паром.

Добыча сырой нефти может включать метод выталкивания паром и газом.

Вышеуказанный технический результат достигается также и тем, что обеспечивается способ получения энергии из оборудования для добычи сырой нефти, содержащейся в нефтеносном пласте, при этом энергию обработки воды получают при извлечении сырой нефти, при этом указанный способ согласно изобретению содержит следующие стадии:

а) использование источника пара, содержащего фракцию пара и фракцию жидкости;

б) использование сепаратора нефть-вода и установки дистилляции воды;

в) нагнетание в нефтеносный пласт, по меньшей мере, части фракции пара и фракции жидкости для извлечения сырой нефти;

г) сбор сырой нефти и воды из нефтяного пласта в сепараторе нефти и воды;

д) разделение сырой нефти и пластовой воды из сепаратора;

е) подача в установку дистилляции воды тепловой энергии, содержащейся во фракции жидкости;

ж) обработка пластовой воды в установке дистилляции воды.

Способ получения энергии при обработке сырой нефти для очистки воды, полученной при извлечении сырой нефти, согласно изобретению, содержит следующие стадии:

а) обеспечение продувочного потока высокого давления;

б) мгновенное испарение продувочного потока высокого давления с образованием потока отработанной энергии низкого давления и концентрированного отпаренного потока;

в) выпаривание пластовой воды при помощи потока отработанной энергии низкого давления;

г) предварительный нагрев поступающего потока пластовой воды при помощи концентрированного отпаренного потока;

д) обеспечение схемы циркуляции текучей среды, включающей нагреваемый сепаратор и испарительный теплообменник, сообщающиеся посредством потока текучей среды;

е) пропускание предварительно нагретого поступающего потока пластовой воды в нагреваемый сепаратор;

ж) пропускание отработанной энергии в испаритель для получения тепловой энергии;

з) выпаривание потока пластовой воды при помощи отработанной энергии в испарителе-теплообменнике для образования фракции пара и концентрированной жидкой фракции, содержащей загрязняющие примеси;

и) циркуляция, по меньшей мере, части концентрированной жидкой фракции через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы концентрата к фракции пара от 300 до 2, в результате чего получают от около 1% мас. до менее чем 50% мас. выхода фракции пара из испарителя-теплообменника с тем, чтобы предотвратить засорение и образование накипи в испарителе;

к) конденсация фракции пара внешними конденсирующими средствами;

л) сбор фракции конденсированного пара и потока отработанной энергии, по существу не содержащих загрязняющих примесей.

Выборочно можно использовать компрессор для конденсации части фракции пара до дистиллированной воды, когда количество отработанной энергии является достаточным для нагреваемого сепаратора.

Способ может включать стадию пропускания фракции пара в кристаллизатор твердых веществ для извлечения энергии, содержащейся во фракции пара, для образования твердых загрязняющих веществ в кристаллизаторе из нелетучих соединений, присутствующих в концентрированной жидкой фракции, содержащей загрязняющие примеси.

Способ может включать стадию пропускания фракции пара во внешний конденсатор для конденсации пара в жидкость.

Количество обрабатываемой содержащей загрязняющие примеси отработанной воды может быть эквивалентно количеству отработанной энергии, полученной данным способом.

Поступающий поток может быть подвергнут схеме предварительной отработки перед предварительным нагревом. Схему предварительной обработки можно выбирать из группы, включающей следующее: фильтрацию, ионообмен, гравитационное разделение, химическую обработку и отпаривание.

Способ может дополнительно включать стадию подвергания конденсированного дистиллята схеме последующей обработки.

Схему последующей обработки можно выбирать из группы, включающей следующее: фильтрацию, ионообмен, углубленное окисление, адсорбцию и аэрацию.

Указанная выше масса содержит около 10% мас. концентрации пара.

Пар можно конденсировать в теплообменнике типа пластина-пластина.

Следующим аспектом настоящего изобретения является создание способа получения энергии при обработке сырой нефти для обработки воды, полученной при добыче сырой нефти, согласно изобретению, содержащего следующие стадии:

а) обеспечение продувочного потока высокого давления;

б) мгновенное испарение продувочного потока высокого давления с образованием потока отработанной энергии низкого давления и концентрированного отпаренного потока;

в) выпаривание, по меньшей мере, части пластовой воды при помощи потока отработанной энергии низкого давления;

г) предварительный нагрев пластовой воды при помощи концентрированного отпаренного потока;

д) обеспечение схемы протекания текучей среды, включающей сообщающиеся нагреваемый сепаратор и испарительный теплообменник;

е) обеспечение схемы протекания паров, включающей нагреваемый сепаратор, средства компрессора и испаритель-теплообменник, сообщающиеся друг с другом;

ж) пропускание предварительно нагретой пластовой воды в нагреваемый сепаратор;

з) выпаривание предварительно нагретой пластовой воды при помощи отработанной энергии низкого давления и сжатого выпариваемого пара в испарительном теплообменнике для образования фракции пара и концентрированной жидкой фракции;

и) отработка фракции пара, образованной при помощи отработанной энергии низкого давления с помощью внешних средств конденсации;

к) извлечение любого оставшегося количества фракции пара при помощи компрессора;

л) циркуляция, по меньшей мере, части концентрированной жидкой фракции через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы концентрата к фракции пара от 300 до 2 для получения выхода фракции пара из испарителя-теплообменника в количестве от около 1% мас. до менее чем 50% мас. с тем, чтобы предотвратить засорение и образование накипи в испарителе-теплообменнике;

м) сбор фракции конденсированного пара и потока отработанной энергии, не содержащих загрязняющих примесей.

И еще одним дополнительным аспектом настоящего изобретения является создание способа получения энергии при обработке сырой нефти для обработки воды, полученной при добыче сырой нефти, согласно изобретению, содержащего следующие стадии:

а) обеспечение продувочного потока высокого давления;

б) мгновенное испарение продувочного потока высокого давления с образованием потока отработанной энергии низкого давления и концентрированного отпаренного потока;

в) выпаривание пластовой воды при помощи потока отработанной энергии низкого давления;

г) предварительный нагрев пластовой воды при помощи концентрированного отпаренного потока;

д) обеспечение схемы циркуляции текучей среды, включающей нагреваемый сепаратор и испарительный теплообменник, сообщающиеся при помощи потока текучей среды;

е) пропускание поступающего потока пластовой воды в нагреваемый сепаратор;

ж) пропускание потока отработанной энергии низкого давления в испаритель;

з) выпаривание пластовой воды при помощи отработанной энергии низкого давления в испарителе-теплообменнике для образования первой фракции пара и содержащей загрязняющие примеси концентрированной жидкой фракции;

и) циркуляция, по меньшей мере, части содержащей загрязняющие примеси концентрированной жидкой фракции через испаритель-теплообменник и нагреваемый сепаратор для поддержания отношения массы концентрата к фракции пара от 300 до около 2 с получением выхода фракции пара из испарителя-теплообменника от около 1% мас. до менее чем 50% мас. с тем, чтобы предотвратить засорение и образование накипи в испарителе;

к) использование средства кристаллизации и испарителя-теплообменника, сообщающихся при помощи фракции пара;

л) извлечение части содержащей загрязняющие примеси концентрированной жидкой фракции для подачи в средство кристаллизации;

м) пропускание фракции пара в испаритель для обеспечения тепловой энергии для осаждения твердых веществ из содержащей загрязняющие примеси концентрированной жидкой фракции;

н) образование второй фракции пара из средства кристаллизации и пара от, по существу, твердой фракции;

о) конденсация второй фракции пара средством конденсатора;

м) сбор конденсированной первой фракции пара и конденсированной второй фракции пара и конденсированного потока отработанной энергии.

Дополнительными преимуществами такой методики являются нулевые затраты. Это получают благодаря тому, что становится возможным использование достаточного количества низкосортной отработанной энергии, и поэтому при очистке пластовой воды нет необходимости в использовании компрессора. Кроме того, такая схема способа способствует извлечению 100% воды, в результате получают нулевое количество сточной воды, содержащей в растворе загрязняющие примеси, так как загрязняющие примеси преобразованы в твердые отходы.

И еще одним аспектом настоящего изобретения является способ получения энергии для обработки воды, используемый при добыче сырой нефти из нефтеносного пласта, содержащего сырую нефть и воду, согласно изобретению, содержащий следующие стадии:

а) обеспечение поступающего потока воды;

б) обработка поступающего потока воды для образования фракции водяного пара и фракции жидкости;

в) обеспечение паросепаратора для разделения фракции водяного пара и фракции жидкости;

г) разделение фракции водяного пара и фракции жидкости;

д) использование сепаратора нефти и воды и установки дистилляции воды;

е) нагнетание фракции водяного пара в нефтеносный пласт;

ж) сброс давления в потоке сырой нефти, пластовой воды и водяного пара, выходящих из нефтеносного пласта;

з) передача энергии, содержащейся в водяном паре, в установку дистилляции воды;

и) разделение сырой нефти и пластовой воды.

Способ может дополнительно включать стадию обеспечения подачи тепловой энергии, содержащейся в жидкой фракции, в установку дистилляции воды.

И еще одним аспектом изобретения является способ

получения энергии для обработки воды, используемый при добыче сырой нефти из нефтеносного пласта, содержащего сырую нефть и воду, согласно изобретению, содержащий следующие стадии:

а) обеспечение поступающего потока воды;

б) обработка поступающего потока воды для образования фракции водяного пара и фракции жидкости;

в) использование паросепаратора для разделения фракции водяного пара и фракции жидкости;

г) разделение фракции водяного пара и фракции жидкости;

д) использование сепаратора нефти и воды и установки дистилляции воды;

е) нагнетание фракции водяного пара в нефтеносный пласт;

ж) получение тепловой энергии сырой нефти и пластовой воды, выходящих из нефтеносного пласта при помощи средств теплообмена;

з) разделение сырой нефти и пластовой воды;

и) подача в установку дистилляции тепловой энергии от теплообменника;

к) подача в установку дистилляции воды тепловой энергии, содержащейся во фракции жидкости;

л) обработка пластовой воды в установке дистилляции воды.

Было обнаружено, что путем точного регулирования количества циркулирующей массы так, чтобы оно превышало количество фракции пара, выходящей из испарителя от менее чем в 300 до примерно в два раза, могут быть реализованы некоторые желаемые преимущества:

1. Концентрат, циркулирующий через выпаривающую сторону испарителя будет содержать точно контролируемое количество пара от около 1% до 50% от массы циркулирующего концентрата.

2. При точном контроле этого количества пара повышение температуры циркулирующего концентрата остается очень низким (около 1° F) и теплообменные поверхности испарителя остаются мокрыми при температуре, близкой к температуре циркулирующей концентрированной жидкости. Это снижает риск засорения этих поверхностей.

3. При таком контролируемом низком количестве пара концентрированную жидкость в теплообменнике подвергают действию еще более сниженного локализованного коэффициента концентрации менее чем 1,1, при этом избегают локализованного осаждения образующих накипь соединений на поверхностях теплообменника.

4. По мере образования массы пара в направлении выхода из испарителя скорости паров в проходах теплообменника значительно увеличиваются, способствуя таким образом хорошему смешиванию и, следовательно, снижая риск засорения.

5. Когда контролируют количество пара в выпариваемой текучей среде, можно осуществлять значительную передачу тепла через средства скрытого тепла, при этом без образования накипи и пересечения температур внутри теплообменника.

6. Поскольку сохраняется очень незначительное повышение температуры выпаривающей стороны испарителя поддерживается среднее логарифмическое значение температурного дифференциала или теплопередачи испарителя и, тем самым сохраняется очень небольшая потребность в поступающей энергии.

7. Путем регулирования потока тепла температура мокрых поверхностей для конденсации и выпаривания поддерживается близкой к температуре состояния насыщенного пара при режимах выпаривания и конденсации. Используемый тип кипения может быть разным от изначально принудительной конвекции до стабильного пузырькового выпаривания мокрых смоченных поверхностей.

8. Путем обеспечения средств испарителя для адсорбирования низкосортной энергии отработанного тепла из средств добычи тяжелой нефти требуется меньше энергии для сжатия при условии, что обеспечена достаточная продувка под высоким давлением.

В одном варианте выполнения изобретения, в его широком объеме, дистиллированную воду вып