Способ защиты от эрозии, окисления и коррозии поверхности, устройство для обработки расплавленного металла, вращающаяся мешалка устройства для очистки расплавленного металла и способ обработки расплавленного металла

Иллюстрации

Показать всеИзобретение относится к области металлургии. Устройство для обработки, в частности для очистки или дегазации, расплавленного металла содержит элемент, открытый воздействию обрабатываемого расплавленного металла, и средство, придающее расплавленному металлу вращательное движение вокруг практически вертикальной оси. При использовании устройства, по меньшей мере, часть подверженной износу поверхности элемента находится во временном или постоянном контакте с расплавленным металлом. Контактирующий расплавленный металл находится в движении относительно подверженной износу поверхности. Подверженная износу поверхность покрыта нанесенным из суспензии защитным покрытием из огнеупорного материала, затвердевшего в теплостойком высушенном связующем, в частности в неорганическом коллоидном и/или полимерном связующем, для защиты подверженной износу поверхности от эрозии, окисления и коррозии. Огнеупорный материал выбирают из боридов титана, циркония, ванадия, тантала, никеля, хрома, меди и железа или оксидов алюминия, кремния, титана и др. вышеперечисленных элементов или их карбидов. Технический результат - создание покрытия на элементах, в частности, выполненных на основе углерода, которые используются в металлургических процессах и во время работы находятся в контакте с расплавленным металлом, для повышения эффективности их защиты от эрозии окисления и коррозии. 4 c. и 46 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к устройству для обработки расплавленного металла, в частности для очистки расплавленного металла, например расплавленного алюминия, магния, стали, чугуна или меди, которое имеет подверженный износу элемент, такой как мешалка для диспергирования очищающей текучей среды, а также к способу обработки расплавленного металла таким устройством.

Алюминий, а также другие металлы, такие как магний, сталь, чугун или медь, предназначенные для многих промышленных применений, должны иметь такую высокую чистоту, что производимый металл необходимо подвергать процессу очистки. Такой процесс очистки обычно осуществляют сразу после получения расплавленного металла или во время процесса рециркуляции.

Алюминий, получаемый в промышленных электролизерах Hall-Heroult, обычно имеет чистоту от 99,7 до 99,9%. Примеси, присутствующие в полученном алюминии, представляют собой в основном кремний, цинк, магний, марганец и титан, следы меди, хрома, галлия, натрия, лития, кальция, ванадия и бора, а также оксиды, карбиды и водород (D.G.Altenpohl, "Aluminum: Technology, Applications, and Environment", 1998, 6th Edition, Aluminum Association Inc., Washington D.C., p.15).

Известен процесс очистки расплавленного металла, в частности расплавленного алюминия, в котором расплавленному металлу придают вращательное движение вокруг практически вертикальной оси, чтобы отделить примеси центробежной или гравитационной силой. В патентах США №4760066 и 5106411 описан такой процесс, в котором вращательное движение создается вращающимся магнитным полем, прикладываемым к расплавленному металлу. В документе WO 99/60177 предлагается наоборот вращать сосуд с расплавленным металлом, и этот процесс используется для очистки расплавленного металла или отделения его от второго расплавленного металла.

Другой способ очистки расплавленного металла, в частности алюминия, заключается в пропускании очищающей добавки, которой может быть галоидный газ, такой как хлор, или фтор, или азот, или аргон. Эти газы удаляют из расплавленного металла водород, натрий, литий, кальций и магний.

Из патента США №3887172 известно устройство для очистки расплавленной стали или чугуна путем введения в них аргона и/или азота для того, чтобы снизить уровень кремния и удалить серу, фосфор и кислород.

В этом процессе очистки, который часто называют "дегазацией металла", пузырьки очищающего газа мелко и равномерно рассеиваются в расплавленном металле в течение 200-300 с или больше. Разделение газа на мелкие пузырьки в расплавленном металле осуществляется с помощью подходящих мешалок, например вращающихся диспергаторов, описанных в патентах США №3743263 и 3870511.

Конструкции таких устройств, в частности устройств, содержащих средства для нагнетания и распыления очищающего газа, были объектом многочисленных разработок и патентов. Турбины или роторы, такие как "роторы с высоким срезающим усилием", снабженные лопастями или лопатками, описаны, например, в патентах США №3839019, 4426068 и 5198180. Альтернативно, можно снабдить роторы, такие как "роторы насосного действия", внутренними полостями, сообщающимися с ванной расплавленного металла и очищающим газом под давлением, при этом очищающий газ смешивается с расплавленным металлом внутри ротора и откачивается из него в ванну расплавленного металла, как описано, например, в патентах США №№4634105, 5527381 и 5660614.

Мешалки или вращающиеся диспергаторы, погруженные в расплавленный металл и вращающиеся в нем, обычно выполняют из углерода, в частности графита. Во время работы мешалки или диспергаторы подвергаются эрозии в результате трения с расплавленным металлом, в котором они вращаются, и быстро окисляются выше границы расплава металла при температурах выше 450°С. При непрерывной работе на известных мешалках или диспергаторах обычно образуется поперечное сужение в области границы расплава. В периодических процессах мешалки дополнительно подвергаются коррозии и/или окислению при их извлечении из расплавленного металла после его очистки и до погружения в другой, подлежащий очистке расплавленный металл. Обычные мешалки или диспергаторы, используемые в периодических процессах, быстро приобретают коническую форму по своей длине. Поэтому такие вращающиеся мешалки или диспергаторы требуют частой замены.

Когда графитовые детали, открытые для воздуха, непрерывно погружаются в расплавленный металл, они окисляются вдоль границы расплава. Окисление идет быстрее при более высокой температуре, в частности выше 450°С. Скорость окисления зависит от температуры, наличия кислорода и структуры графита. Чем пористее графит или чем больше размер зерен, тем легче воздуху проникать в графит, и тем быстрее разрушается данная деталь. Известно, что взаимосвязанность пор является важным параметром, определяющим устойчивость графитовой детали к окислению.

К сожалению, графитовые детали, имеющие низкую пористость и/или низкую взаимосвязанность пор, относительно дорогостоящие, что объясняется дороговизной сырья и производства продукции такого типа.

В одном известном способе защиты деталей мешалок или диспергаторов их закрывают огнеупорной гильзой, например, выполненной из оксида алюминия, устойчивого к окислению и износу. Однако из-за жесткости таких гильз они могут обеспечить защиту только для ограниченного количества конфигураций, соответствующих внутренней форме гильз.

Предлагалось также защищать мешалки или диспергаторы покрытиями из нитрида бора, связанными с мешалкой с помощью акрилового связующего (суспензии PYROTEK™). На практике, такие покрытия обеспечивают только ограниченную защиту, так как кислород может диффундировать между покрытием и основой, что приводит к окислению мешалок или диспергаторов под покрытием. Более того, эти покрытия имеют ограниченный срок службы, поскольку они быстро изнашиваются в работе. Кроме того, покрытия из нитрида бора имеют шероховатую поверхность, которая может захватывать частицы или амальгамы примесей или другие нежелательные элементы и переносить их в другие партии обрабатываемого металла. При очистке такие покрытия могут повреждаться или даже разрушаться.

В документе WO 97/36744 описана помимо прочего мешалка с огнеупорным покрытием, нанесенным из суспензии частиц оксинитрида металла в целлюлозном связующем, которое нагревают приблизительно до 500°С для удаления связующего, а затем приблизительно до 1800°С для спекания частиц оксинитрида металла.

Известен способ защиты, в котором мешалки или диспергаторы пропитывают ортофосфатом алюминия под давлением в автоклавах и ограничивают воздействие на них кислорода во время работы путем продувания инертного газа, например аргона, в рабочей камере.

Хотя пропитка ортофосфатом алюминия позволяет удвоить срок службы мешалок или диспергаторов, как показывают сравнительные примеры, приведенные ниже, такой срок службы все-таки очень короток, т.к. мешалки или диспергаторы довольно быстро изнашиваются.

Кроме того, пропитка ортофосфатом алюминия не обеспечивает эффективной защиты мешалок или диспергаторов от эрозии, вызванной контактом с расплавленным металлом, находящимся в движении относительно мешалок или диспергаторов.

Поэтому существует потребность повысить защиту мешалок, диспергаторов и других элементов, которые могут контактировать с расплавленным металлом, от эрозии, окисления и коррозии, и снизить расходы, связанные с мешалками или диспергаторами во время работы, для увеличения их срока службы.

Ближайшим аналогом заявленного изобретения по независимым п.п. 1, 38 формулы изобретения являются известные из WO 97/36744, В 32 В 17/00, 09.10.1997 [1] способ защиты поверхности устройства для обработки расплавленного металла от эрозии, окисления и коррозии, включающий придание расплавленному металлу вращательного движения и нанесение на поверхность элемента устройства, находящуюся в контакте с металлом, движущимся относительно элемента, покрытия и способ обработки металла путем придания ему вращательного движения, включающий воздействие металла, находящегося в движении относительно элемента, на поверхность элемента, на которую нанесено покрытие.

Ближайшим аналогом заявленного изобретения по независимым п.п. 7, 33 являются известные из US 5310412, С 21 С 7/00, 10.05.1994 [2] устройство для обработки расплавленного металла путем придания ему вращательного движения, содержащее элемент, поверхность которого находится в контакте с металлом, движущимся относительно элемента, и вращающаяся мешалка устройства для обработки металла, содержащая ротор и вращающийся вал, конец которого взаимодействует с приводом вращения, при этом часть мешалки, погруженная в металл, выполнена из материала на основе углерода.

Основная задача, положенная в основу настоящего изобретения, состоит в том, чтобы создать покрытия на элементах, в частности, выполненных из углерода или материала на основе углерода, которые используются в металлургических процессах и во время работы находятся в подвижном контакте с расплавленным металлом, для защиты этих элементов от эрозии, окисления и коррозии.

Задачей изобретения также является создание устройства для очистки расплавленного металла, в частности, расплавленного алюминия, магния, стали, чугуна или меди, снабженного таким элементом, как мешалка из материала на основе углерода, имеющая повышенную стойкость к эрозии, окислению и коррозии.

Еще одной задачей изобретения является создание мешалки из материала на основе углерода с повышенной эрозионной стойкостью, которую можно устанавливать в существующие устройства для очистки расплавленного металла.

Следующая задача изобретения - создать мешалку из материала на основе углерода, предназначенную для устройства для очистки расплавленного металла, защищенную от окисления и коррозии, когда ее извлекают из расплавленного металла в периодическом процессе.

Изобретение также решает задачу создания мешалки из материала на основе углерода для устройства для очистки расплавленного металла, имеющей низкую стоимость и легко наносимую защиту.

Целью изобретения также является создание способа очистки расплавленного металла в устройстве для очистки расплавленного металла, работающем с защищенным элементом, таким как мешалка из материала на основе углерода.

Настоящее изобретение относится к устройству для обработки расплавленного металла, содержащему защищенный элемент, открытый воздействию обрабатываемого расплавленного металла, и средство для придания расплавленному металлу вращательного движения вокруг практически вертикальной оси, а также к способу защиты такого элемента. Устройство выполнено таким образом, что во время использования, по меньшей мере, часть подверженной износу поверхности элемента находится во временном или постоянном контакте с расплавленным металлом, и контактирующий расплавленный металл находится в движении относительно подверженной износу поверхности. Подверженную износу поверхность покрывают суспензией огнеупорного материала в форме частиц, в частности, огнеупорного материала, выбранного из боридов титана, циркония, ванадия, тантала, никеля, молибдена, хрома и железа, и карбидов или оксидов алюминия, кремния, титана, циркония, ванадия, тантала, никеля, молибдена, хрома, меди и железа, или их комбинаций, в теплостойком неорганическом связующем, которое содержит, по меньшей мере, один коллоидный и/или неорганический полимер, выбранный из коллоидных оксидов алюминия, кремния, иттрия, церия, тория, циркония, магния, лития, монофосфата алюминия и ацетата церия, и полимерных оксидов кремния, алюминия, иттрия и церия, а затем подвергают термообработке. После термообработки огнеупорный материал в форме частиц затвердевает в высушенном связующем, содержащем коллоидный и/или неорганический полимер, образуя спеченное покрытие, которое защищает подверженную износу поверхность от эрозии, окисления и коррозии.

В данном контексте под теплостойкостью подразумевается, что связующее не теряет своей целостности при рабочей температуре, при которой обрабатывают расплавленный металл, т.е. при температуре плавления металла или выше.

Такое покрытие, защищающее данные элементы, обеспечивает следующие преимущества.

1) Покрытие можно наносить на элемент любой формы, даже сложной, не нарушая его исходную конфигурацию.

2) Покрытие можно наносить на избранные части элемента, причем толщину покрытия можно адаптировать к изнашивающему воздействию на выбранной части. Типичная толщина покрытия составляет от 100 до 1500 микрон, в частности, 250-800 микрон.

3) Покрытие можно наносить простыми методами, например, покраской, нанесением кистью, распылением и погружением, при этом не требуется сложных устройств для его нанесения, таких как автоклавы.

4) Благодаря использованию теплостойкого связующего на общую износостойкость и кислородную непроницаемость покрытия не влияют высокие температуры, даже выше 450°С или еще выше, например, выше температуры плавления магния, алюминия, меди или железа.

5) Покрытие достаточно устойчиво и защищено от окисления, так что во время использования не требуется никакой специальной инертной атмосферы, даже при высокой температуре. Это свойство особенно полезно, так как позволяет экономично модернизировать старые системы, которые не были рассчитаны на работу в инертной атмосфере.

6) Покрытие устойчиво не только к окислению или коррозии, но также и к эрозии.

7) Покрытие существенно увеличивает возможную продолжительность использования элемента, о чем свидетельствуют приведенные ниже сравнительные примеры.

8) Покрытие полностью защищает элемент, который после износа покрытия можно снова покрыть и использовать, в противном случае требуется его замена.

9) Покрытие пригодно для защиты многочисленных материалов, используемых в качестве основания, например материалов на основе углерода, таких как графит и карбидные материалы, например карбид кремния, и металлов, таких как железо, сталь и титан, при этом основание особенно защищено от химического воздействия и растворения.

10) Защитный эффект покрытия таков, что позволяет использовать другие материалы, в частности, более дешевые марки углерода, чем плотный графит.

11) Покрытие имеет такую гладкую поверхность, что она не захватывает и не переносит между партиями обрабатываемого металла нежелательные элементы, содержащиеся в расплавленном металле и/или на нем. Следовательно, покрытие требует меньше очистки во время использования.

Предложенное устройство можно использовать для отделения расплавленного металла от примесей и/или для разделения составляющих металлического сплава центробежной и/или гравитационной силой.

Как отмечалось выше, содержащая покрытие часть элемента с покрытием может быть выполнена из материала на основе углерода или карбида, в частности нефтяного кокса, металлургического кокса, антрацита, графита, аморфного углерода или их смесей. Альтернативно, содержащая покрытие часть элемента с покрытием может быть выполнена из материала на основе металла.

Устройство может содержать один или более таких элементов с покрытием. Пригодные для этого элементы включают в себя резервуары для содержания вращающегося расплавленного металла, статоры, которые при использовании погружаются в расплавленный металл и выполнены с возможностью подачи обрабатывающей среды в расплавленный металл, вращающиеся мешалки, выполненные с возможностью погружения и вращения расплавленного металла во время работы, и другие диспергаторы или их элементы.

В одном варианте воплощения изобретения устройство содержит вращающуюся мешалку, которая окружена в расплавленном металле статором, например трубчатым статором, проходит через статор и выступает из него в расплавленный металл. Ротор и статор образуют между собой канал для подачи обрабатывающей среды.

В некоторых применениях данное устройство содержит средство для создания вращающегося магнитного поля в расплавленном металле, обычно расположенное вокруг резервуара с расплавленным металлом.

Некоторые элементы с покрытием, такие как мешалки, имеют верхнюю и нижнюю часть, при этом нижняя часть во время работы частично открыта воздействию расплавленного металла до границы расплава. В этой конфигурации, элемент имеет граничную часть, начинающуюся ниже и заканчивающуюся выше границы расплава, которая может быть покрыта защитным покрытием, нанесенным из суспензии.

В одном применении устройство предназначено для очистки расплавленного металла, в частности, для удаления примесей из расплавленного металла и/или для дегазации расплавленного металла. Данное устройство содержит резервуар для подлежащего очистке расплавленного металла или связано с таким резервуаром во время использования. Устройство содержит средство для ввода текучей среды, в частности газа, жидкости и/или сыпучего твердого материала, например материала в форме частиц, такого как порошок и гранулированный материал, например, флюс, в расплавленный металл для удаления примесей в направлении его поверхности, и вращающуюся мешалку, образующую элемент с покрытием, который во время работы погружается в расплавленный металл для того, чтобы в результате вращения мешалки расплавленный металл перемешивался, и введенная в него текучая среда диспергировалась. Мешалка имеет верхнюю часть, взаимодействующую с приводным средством вращательного движения, и нижнюю часть из материала на основе углерода, которая во время работы частично погружена в расплавленный металл до границы расплава.

В этом устройстве нижняя часть мешалки из материала на основе углерода имеет граничную часть, которая начинается ниже границы расплава и заканчивается выше нее и которая покрыта защитным покрытием, нанесенным из суспензии.

Преимущество такого покрытия заключается в том, что оно пригодно для защиты любой мешалки, включая известные мешалки сложной формы и мешалки, упомянутые в разделе описания известного уровня техники.

Другое преимущество защитного покрытия состоит в том, что его можно наносить на мешалку избирательно и адаптировать к заданному сроку службы мешалки.

Следующее преимущество заключается в том, что данное покрытие может защищать мешалки любой конструкции в любых рабочих условиях и может быть адаптировано к типу и марке материала на основе углерода, на которое оно наносится.

Вся нижняя часть мешалки из материала на основе углерода или другой элемент с покрытием, или даже по существу вся мешалка, или такой элемент могут быть полностью покрыты огнеупорным материалом для повышения их устойчивости. Однако было обнаружено, что достаточно нанести покрытие на мешалку или элемент только в области границы расплава, где защита требуется более всего. Покрытие можно также избирательно наносить на другие части мешалки или элемента в зависимости от конструкции и рабочих условий.

Верхняя часть мешалки или другого элемента с покрытием может быть покрыта тонким покрытием огнеупорного материала для защиты от окисления и коррозии, а нижнюю часть мешалки или элемента предпочтительно покрывать толстым покрытием огнеупорного материала для защиты от эрозии, окисления и коррозии.

Несмотря на то, что можно обеспечить эффективную защиту верхней части мешалки или другого элемента из материала на основе углерода с помощью описанного выше огнеупорного материала или других покрытий и/или пропиток, которые будут описаны ниже, для изобретения не является существенным, чтобы выступающая верхняя часть была также выполнена из материала на основе углерода. Верхняя часть мешалки или элемента, которая связана с приводным средством и не подвергается воздействию расплавленного металла, может быть выполнена из других долговечных материалов, кроме углерода, в частности, из устойчивых к окислению и температуре металлов, таких как соответствующие марки стали, и/или из керамических материалов.

Следовательно, мешалка или другой элемент с покрытием может представлять собой узел из двух частей, имеющий содержащую покрытие нижнюю часть из материала на основе углерода, которая соединена с долговечной верхней частью. Таким образом, при необходимости замены нижней части мешалки из материала на основе углерода, в частности, если она разрушена эрозией, можно ограничиться заменой нижней части, выполненной из материала на основе углерода, обеспечив тем самым экономию средств.

Защитное покрытие мешалки или другого элемента с покрытием может содержать тугоплавкий твердый металл, выбранный из боридов титана, циркония, ванадия, тантала, никеля, молибдена, хрома и железа, в частности диборида титана. Защитное покрытие может также содержать, по меньшей мере, один из карбидов или оксидов алюминия, кремния, титана, циркония, ванадия, тантала, никеля, молибдена, хрома, меди и железа, или их комбинацию, в частности корунд или плавленый глинозем.

Защитное покрытие можно наносить из суспензии, в частности коллоидной суспензии, содержащей реагирующие или нереагирующие вещества в форме частиц или смесь реагирующих и нереагирующих веществ в форме частиц, которые при нагревании мешалки до достаточной температуры, обычно выше 500°С, образуют защитное покрытие в результате спекания с реакцией и/или без реакции.

Суспензия для такого покрытия может содержать, по меньшей мере, один коллоидный или неорганический полимер, например, выбранный из коллоидного или полимерного оксида кремния, алюминия, иттрия и церия. Например, суспензия может состоять из предварительно сформованного в виде частиц диборида титана в коллоидном оксиде алюминия и/или коллоидном или полимерном оксиде кремния. Способы нанесения спеченных суспензий описаны в патентах США №5364513 и 5651874. В этих патентах описано формирование покрытий из суспензии огнеупорного материала в виде частиц в коллоиде, имеющем дисперсную фазу в интервале от 0,5 нм до 10 мкм, для которой предпочтительно выбирать размеры частиц огнеупорного материала менее чем 100 микрон, и которые варьируются таким образом, чтобы оптимизировать уплотнение частиц.

Однако коллоидные суспензии, описанные в патентах США №5364513 и 5651872, и другие неспеченные суспензии можно улучшить путем добавления полиэтиленгликоля, который повышает вязкость суспензии и улучшает ее способность к нанесению путем покраски, а также сцепление и когерентность готового защитного покрытия. Например, жидкое содержимое коллоидной суспензии может составлять от 0,5 до 6 мас.%, типично 2-5 мас.%, полиэтиленгликоля (ПЭГ 300) или соответствующее количество полиэтиленгликоля другой концентрации.

Суспензия может наноситься на элемент путем покраски, распыления или погружения. Можно также использовать стандартные смесительные резервуары для содержания суспензии в непрерывном движении без ввода пузырьков воздуха, но это не является ни необходимым, ни предпочтительным. Реология суспензии такова, что в ней практически не происходит оседания, и суспензия остается в состоянии готовности без использования дорогостоящего и сложного механического смесительного устройства. Обычно достаточно просто погрузить элемент в неподвижную суспензию и встряхнуть или повращать его в ней.

После нанесения слоя суспензии на элемент этот слой можно высушить на воздухе при комнатной температуре или при более высокой температуре, обычно 200-300°С. Процесс сушки с применением нагрева необходимо контролировать таким образом, чтобы покрытие не растрескивалось.

Покрытие следует подвергать термообработке при температуре, по меньшей мере, около 450-500°С, чтобы обеспечить затвердевание посредством спекания покрытия на элементе перед использованием или на месте. Температура плавления покрытия должна быть выше температуры работы элемента. Температура затвердевания может быть в интервале от 500 до 1500°С.

Следует соблюдать осторожность при нанесении покрытия на окисляемое основание, в частности на углерод. При температуре выше 450°С углерод окисляется в присутствии кислорода. Следовательно, только те поверхности основания, которые покрыты защитным покрытием, должны подвергаться термообработке при повышенной температуре в окислительной атмосфере.

Например, если покрытие имеется только на одном конце элемента, только этот конец должен вводиться в печь для термообработки, при этом защитное покрытие имеет, по меньшей мере, та часть поверхности элемента, которая находится внутри печи. Аналогично, если покрытие имеется на промежуточной части элемента, то его можно подвергнуть термообработке, используя горячее кольцо, которое не больше покрытия. Если основание покрыто только частично, то предпочтительно, чтобы на стадии обжига покрытие выходило за рамки нагревательного элемента. Более того, если покрытие элемента, который подвергается воздействию окислительной атмосферы выше границы расплава металла, подвергается термообработке на месте, то оно должно простираться выше границы расплава до уровня, на котором температура достаточно низкая, чтобы не происходило существенного окисления не содержащих покрытия частей основания.

Сушка и термообработка покрытия может осуществляться посредством однократного воздействия тепла перед использованием элемента. Однако, если элемент должен затвердевать на месте, то перед использованием элемента следует осуществить сушку.

Верхняя часть элемента, в частности, мешалки, особенно, если она выполнена из материала на основе углерода, может быть защищена от окислительной и/или коррозионно-активной атмосферы покрытием и/или пропиткой из фосфата алюминия, такого как монофосфат алюминия, фосфат алюминия, полифосфат алюминия, метафосфат алюминия, ортофосфат алюминия и их смеси.

Альтернативно, верхняя часть элемента, в частности, мешалки, особенно, если она выполнена из материала на основе углерода, может также быть защищена от окислительной или коррозионно-активной атмосферы покрытием и/или пропиткой из соединения бора, например, выбранным из оксида бора, борной кислоты и тетраборной кислоты.

Если верхняя часть элемента обработана фосфатом алюминия или соединением бора, количество нанесенного из суспензии защитного покрытия выше границы расплава можно уменьшить.

Мешалку можно выполнить с возможностью вращения вокруг оси, проходящей через нижнюю часть мешалки или выходящей за рамки ее нижней части.

Мешалкой может быть вращающийся вал и/или ротор, имеющий, по меньшей мере, одну перемешивающую лопасть. Роторы могут быть любого типа, включая известные роторы, упомянутые в разделе описания известного уровня, такие как роторы с высоким срезающим усилием, снабженные лопатками, разделяющими газ и/или флюс на мелкие пузырьки, или роторы насосного действия, в которых трубы подачи газа и/или флюса пересекаются со смесительными трубами для всасывания, смешивания с газом и/или флюсом и вытеснения расплавленного металла.

Предложенное устройство можно использовать, в частности, для очистки расплавленного алюминия, расплавленного магния, литейного чугуна, расплавленной стали или меди, или для разделения их сплавов.

Изобретение также относится к вращающейся мешалке устройства для очистки расплавленного металла, как было описано выше. Вращающаяся мешалка погружается во время работы в расплавленный металл, так что вращение мешалки вызывает перемешивание расплавленного металла и диспергирование введенной в него текучей среды. Мешалка снабжена ротором и вращающимся валом и содержит верхнюю часть, предназначенную для взаимодействия с приводным средством вращательного движения данного устройства, и нижнюю часть из материала на основе углерода, которая во время работы частично погружена в расплавленный металл до границы расплава.

Нижняя часть, выполненная из материала на основе углерода, имеет граничную часть, начинающуюся ниже границы расплава и заканчивающуюся выше нее. Граничная часть покрыта защитным покрытием из огнеупорного материала для повышения стойкости к эрозии, окислению и/или коррозии во время работы.

Следующим аспектом настоящего изобретения является способ обработки расплавленного металла в описанном выше устройстве. Способ заключается в том, что подвергают временному или постоянному воздействию расплавленного металла подверженную износу поверхность элемента с покрытием и придают расплавленному металлу вращательное движение вокруг практически вертикальной оси, причем контактирующий расплавленный металл находится в движении относительно подверженной износу поверхности.

Один конкретный вариант воплощения способа относится к очистке расплавленного металла в очистительном устройстве, содержащем емкость с расплавленным металлом или связанном с такой емкостью, и мешалку с покрытием, описанную выше. Способ заключается в том, что вводят очищающую текучую среду, в частности газ и/или флюс, в расплавленный металл, находящийся в емкости, и вращают в нем мешалку с покрытием для перемешивания и диспергирования введенной текучей среды в расплавленном металле, чтобы удалить примеси в направлении поверхности.

Предложенный способ можно применять для периодической или непрерывной очистки расплавленного металла.

Можно вводить другой очищающий газ в расплавленный металл для его очистки, например галоидный газ, в частности хлор и/или фтор, или инертный или практически инертный газ, в частности азот и/или аргон. В расплавленный металл можно вводить один газ или смесь разных очищающих газов.

В расплавленный металл можно также вводить флюс для процесса очистки, например, растворитель, такой как органический или неорганический фторид, например, порошкообразный фторид алюминия, магния или калия, или плавленые флюсы, карбонаты, сульфаты, нитриды и оксиды, как таковые или вместе с очищающим газом, при этом флюс обычно имеет форму жидкости, порошка или гранул.

Обычно очищающую текучую среду вводят в расплавленный металл по каналу в мешалке или через вспомогательную трубу, которая погружена в расплавленный металл.

При работе в расплавленном металле мешалка может вращаться со скоростью около 100-500 об/мин, в частности в пределах 250-400 об/мин.

Обычно покрытие контактирует с расплавленным металлом, который имеет тангенциальную скорость, по меньшей мере, 0,1 м/с относительно элемента с покрытием. В зависимости от применения, относительная скорость может быть в пределах 1-10 м/с или даже выше, в частности, от 2,5 до 4 м/с.

Следующий аспект изобретения - использование огнеупорного материала в качестве защитного покрытия для защиты от эрозии, окисления и/или коррозии на вращающейся мешалке устройства для очистки расплавленного металла.

Изобретение также относится к использованию элемента из материала на основе углерода, покрытого защитным покрытием из огнеупорного материала для защиты от эрозии, окисления и/или коррозии, в качестве вращающейся мешалки в устройстве для очистки расплавленного металла.

Ниже изобретение поясняется более подробно с помощью чертежей, где:

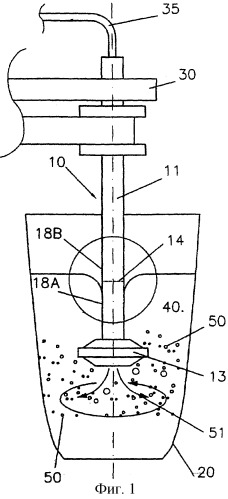

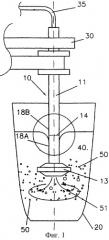

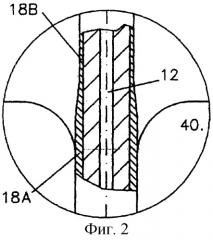

на фиг.1, фиг.2 схематически изображен примерный вариант части устройства для очистки расплавленного металла согласно изобретению, показанный частично в увеличенном масштабе с частичным вырезом; и

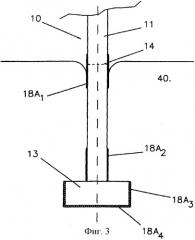

на фиг.3 схематически изображена мешалка, погруженная в расплавленный металл и выборочно покрытая огнеупорным материалом согласно изобретению.

Устройство, частично показанное на фиг.1, содержит емкость 20 с подлежащим очистке расплавленным металлом 40, таким как расплавленный алюминий. Вращающаяся мешалка 10, выполненная из материала на основе углерода, такого как графит, частично погружена в расплавленный металл 40 и выполнена с возможностью вращения и диспергирования введенной в него текучей среды 35.

Мешалка 10 содержит вал 11, верхняя часть которого взаимодействует с приводом вращательного движения и опорной конструкцией 30, которые держат и вращают мешалку 10. Нижняя часть вала 11 выполнена из материала на основе углерода и погружена в расплавленный металл 20. На нижнем конце вала 11 установлен ротор 13, снабженный буртиками или другими выступами для перемешивания расплавленного металла 40.

Внутри вала 11, вдоль его длины, проходит осевой канал 12, который соединен с верхним концом мешалки и через гибкую трубу 35 с источником газа (не показан), например газовой емкостью, снабженной газовым клапаном, ведущим к гибкой трубе 35.

Осевой канал 12 предназначен для подачи текучей среды, например газа и/или расплавленного или твердого флюса, к ротору 13. Ротор 13 содержит множество отверстий, связанных с внутренним каналом 12, для ввода текучей среды в расплавленный металл 40, как показано стрелками 51.

Согласно изобретению нижняя часть вала 11, т.е. погруженная часть, и граничная область вала на границе расплава 14, а также ротор 13 покрыты защитным покрытием 18А из огнеупорного материала, который повышает стойкость мешалки к эрозии, окислению и коррозии во время работы.

Как показано на фиг.1, верхняя часть вала 11 из материала на основе углерода покрыта тонким покрытием 18В из огнеупорного материала 18В для защиты от окисления и коррозии, тогда как покрытие 18А, защищающее погруженную часть вала 11 и ротор 13, является более толстым покрытием из огнеупорного материала для защиты от эрозии, окисления и коррозии.

Такая градация покрытия адаптирована к покрытию мешалок, используемых в периодических процессах, нижняя часть которых открыта попеременно воздействию расплавленного металла и окислительной атмосферы. В мешалках, используемых в системах непрерывной обработки металла, эта градация может быть обратной, т.е. более толстое покрытие выше границы расплава и более тонкое покрытие ниже границы расплава, или покрытие может иметь одинаковую толщину выше и ниже границы расплава, так как нижняя часть мешалки открыта воздействию только расплавленного металла, но не окислительной атмосферы.

Покрытия 18А и 18В могут быть выполнены из смачиваемого алюминием материала, такого как тугоплавкий твердый металл (ТТМ), имеющий низкую растворимость в расплавленном алюминии или вообще нерастворимый в нем. Подходящие ТТМ включают в себя бориды титана, циркония, тантала, хрома, никеля, кобальта, железа, ниобия и/или ванадия, например, описанные в патентах США №5364513 и 5651874, а также в примерах, приведенных ниже. В патенте США №5364513 также упоминается использование в качестве огнеупорного материала нитридов, силицидов, оксидов и оксинитридов в форме частиц.

Подходящее покрытие состоит из борида тугоплавкого твердого металла в форме частиц в коллоиде, нанесенного из суспензии борида тугоплавкого твердого металла в коллоидном носителе, причем коллоидом является, по меньшей мере, один из коллоидного оксида алюминия, кремния, иттрия, церия, тория, циркония, магния, лития, монофосфата алюминия или ацетата церия, как описано в патенте США №5651874. Было обнаружено, что коллоидный носитель значительно улучшает свойства покрытия, полученного при безреакционном спекании.

Способ нанесения заключается в том, что на поверхность элемента наносят суспензию из предварительно сформованного в виде частиц тугоплавкого борида в коллоидном носителе, описанном выше, затем сушат и подвергают термообработке. Этот способ включает покраску (кистью или валиком), погружение, распыление или заливку суспензии на мешалку 10 и ее сушку, прежде чем будет добавлен другой слой. Каждый наносимый слой не должен высыхать полностью перед нанесением следующего слоя. Предпочтительно нагревать покрытие с помощью подходящего источника тепла, чтобы полностью высушить его и улучшить уплотнение покрытия. Нагревание и сушка предпочтительно происходят в неокислительной атмосфере при приблизительно 80-200°С, обычно от получаса до нескольких часов, и возможны также последующие термообработки.

Поверхности мешалки 10, которые будут покрываться этой суспензией, можно подвергнуть пескоструйной очистке или протравить кислотами или флюсами. Эти поверхности можно также очистить органическим растворителем, таким как ацетон, чтобы удалить жировые и другие загрязнения до нанесения покрытия. Такая обработка улучшит сцепление покрытий с мешалкой.

После покрытия поверхностей мешалки путем погружения, покраски или распыления суспензии или комб