Способ получения твердой лекарственной формы, содержащей глюкозамина гидрохлорид

Иллюстрации

Показать всеИзобретение относится к фармацевтической промышленности и касается способа производства твердой лекарственной формы - таблетки противоартрозного препарата - глюкозамина гидрохлорида. Изобретение заключается в том, что в смеситель помещают глюкозамина гидрохлорид, микрокристаллическую целлюлозу, поливинилпирролидон среднемолекулярный и в процессе перемешивания через сито вносит тальк и кальция стеарат. Смеситель закрывают и продолжают перемешивать, затем смесь таблетируют прямым прессованием. Полученные таблетки обеспыливают и фасуют. Изобретение позволяет получать таблетки по более совершенной технологии. Исключается трудоемкая стадия гранулирования с использованием взрывоопасного реагента - спирта этилового. 7 табл., 3 ил.

Реферат

Изобретение относится к фармацевтической промышленности и касается способа получения твердой лекарственной формы противоартрозного препарата.

Известны способы получения лекарственных форм, содержащих глюкозамин (UK Patent GB 2101585 A, INT CL53 С 07 Н 5/06, А 61 31/70), патент РФ (RU) 2130310 С1, патент РФ (RU) 2118156 С1.

В фармацевтической промышленности выпускают таблетки по способу, описанному в патенте РФ №2130310, который предлагается в качестве прототипа.

В лекарственной форме таблетки для внутреннего применения содержание компонентов указано по массе и в массовых (процентах) долях:

| Глюкозамина гидрохлорида | 0,3 г | 75% |

| Вспомогательных веществ | 0,1 г | 25% |

| в том числе: | ||

| Аэросила | 0,0260 г | 6,50% |

| Крахмала | 0,0605 г | 15,12% |

| Кислоты стеариновой | 0,0035 г | 0,88% |

| Поливинилпирролидона | ||

| высокомолекулярного (ПВП) | 0,01 г | 2,5% |

| до общей массы таблетки | 0,4 г | 100,0% |

Возможно варьирование количественного содержания компонентов вспомогательных веществ в пределах 15%.

В смеситель загружают заданное количество растертого глюкозамина гидрохлорида, затем аэросил, крахмал и перемешивают до однородного состояния. Смесь увлажняют 10%-ным раствором ПВП в спирте. Масса взятого раствора должна содержать расчетное количество ПВП. Увлажненную смесь вновь перемешивают до однородного состояния. Влажную массу гранулируют через сито с диаметром отверстий 3 мм. Гранулят сушат вначале при комнатной температуре в течение 3 часов, затем при 40°С до остаточной влажности не более 2%, опудривают расчетным количеством стеариновой кислоты и проводят сухое гранулирование через сито с диаметром отверстий 1 мм.

Гранулят загружают в бункер таблеточной машины и таблетируют. Получают таблетки цилиндрической формы с насечкой, белого цвета со средней массой 0,4 г, диаметром в пределах 10 мм, высотой в пределах 4 мм. Допускается слегка желтоватый оттенок в окраске таблеток, что связано со вспомогательными веществами. Таблетки по внешнему виду и своим характеристикам соответствуют требованиям Государственной Фармакопеи XI издания т. 2 151.

Недостатком данного способа получения является использование в составе композиции взрывоопасного реагента - спирта этилового. А также использование в процессе изготовления стадии гранулирования, которая ведет к удорожанию процесса производства.

Целью изобретения является упрощение процесса изготовления таблеток глюкозамина гидрохлорида. Поставленная цель достигается исключением из стадий производства этилового спирта и применением в качестве вспомогательных веществ более совершенных компонентов: микрокристаллической целлюлозы, талька, кальция стеарата, позволяющих исключить стадию гранулирования.

Технологические показатели глюкозамина гидрохлорида: большая насыпная масса, хорошая сыпучесть, очень малая влажность, - позволяют предположить возможность получения таблетки методом прямого прессования и обеспечить точность дозирования (табл.1).

Известно, что только вещества, принадлежащие кубической системе, прессуются в таблетки непосредственно, т.е. прямым прессованием. Размеры частиц субстанции глюкозамина гидрохлорида находятся по длине и ширине от 0.08 до 0.2, что говорит об их большом разбросе (табл.2). Средний размер частиц 0,174×0.230 мм. Проведенные исследования свидетельствуют о том, что форма частиц в основном правильная ромбическая, что подтверждается хорошей сыпучестью порошка. Однако порошки с ромбической формой частиц редко обладают хорошей прессуемостью, т.е. для проведения прямого прессования требуется добавление вспомогательных веществ. Анализ литературных данных показал, что наиболее часто с этой целью используют микрокристаллическую целлюлозу (МКЦ), Avicel, поливинилпирролидоны (ПВП) с различной степенью полимеризации. На первом этапе исследована зависимость прочности таблеток на раскол от количества введенной микрокристаллической целлюлозы (Avicel pH 101).

Одновременно при прессовании оценивали давление выталкивания таблетки из матрицы, которое замерялось на ручном гидропрессе.

Как следует из табл.3 прочность таблеток, содержащих МКЦ, и время распадаемости находились на недостаточном уровне для обеспечения их качества, что явилось основанием поиска дополнительных связующих веществ, обладающих более сильной когезией.

С этой целью изучено влияние коллидона 25 (среднемолекулярного ПВП) на указанные выше показатели. Как следует из табл.4, с увеличением содержания коллидона 25, пропорционально увеличивается время распадаемости (до 5 мин), наиболее интенсивно прочность таблетки возрастает при 10%-ной концентрации ПВП, однако параллельно возрастает и давление выталкивания таблеток из матриц, ухудшается их внешний вид, возникает налипание таблетки на пуансоны, наблюдается шероховатость боковой поверхности, сколы по краям. Учитывая это, необходимо было установить необходимое количество антиадгезионных добавок (например, стеаратов). Кроме того, добавление в сухом виде МКЦ и ПВП снизило сыпучесть таблеточной массы до 5,6 г/с, что потребовало внесения добавок скользящих веществ (талька).

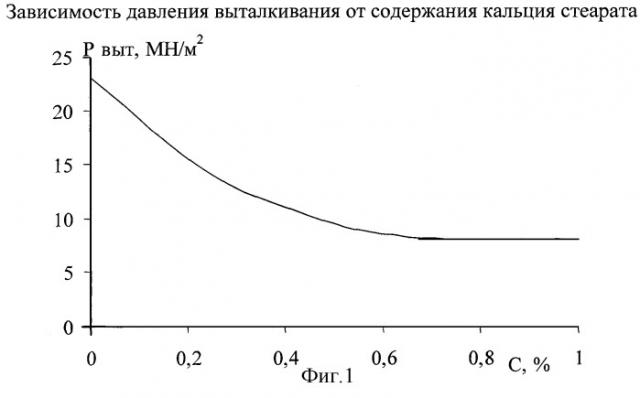

Поэтому нами исследована зависимость силы выталкивания таблеток из матриц от добавления наиболее часто используемого в качестве антиадгезионной добавки стеарата кальция.

Как следует из фиг.1 наиболее интенсивное снижение силы выталкивания происходило до содержания в таблетируемой массе кальция стеарата, равному 0,625%, которое взято нами за основу при составлении таблеточной смеси.

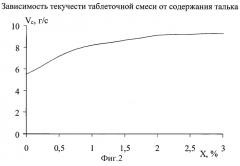

Для установления оптимального количества талька, вносимого в таблетируемую массу, нами изучено влияние его содержания в таблетируемой массе на сыпучесть последней. Как следует из фиг.2, снижение сыпучести массы интенсивнее всего происходит при содержании талька в пределах от 1,75% до 2,0%. Таким образом, произведены расчеты оптимальных количеств ингредиентов для таблетирования глюкозамина гидрохлорида методом прямого прессования.

Указанные в табл.5 технологические характеристики соответствуют по параметрам качества таблеточным массам для прямого прессования.

Следующим этапом работы было установление оптимального давления прессования, так как определение прессуемости проводили при стандартном давлении - 120 МПа. Указанную смесь таблетировали по 0,4 г на ручном гидропрессе при диаметре пуансонов 10 мм при различных давлениях прессования.

Определение коэффициента эффективности (отношение давления выталкивания к давлению прессования), прочности и распадаемости таблеток представлены в табл.6.

Как следует из табл.6, наиболее интенсивно прочность таблеток на раскол и их распадаемость возрастали до давления прессования 100 МН/м2. При этом коэффициент эффективности составил 0,115, что находится в приемлемом пределе (оптимум - отношение давления выталкивания к давлению прессования не более 1/10).

Результаты определения высвобождения глюкозамина гидрохлорида из таблеток, приготовленных по двум технологиям (фиг.4) свидетельствуют, что глюкозамина гидрохлорид в течение 15 минут полностью переходит в раствор, следовательно, изменение состава и технологии таблеток глюкозамина гидрохлорида не влияет на биофармацевтические характеристики препарата.

Разработанная технология прямого прессования исключает стадию гранулирования, т.е. сокращает процесс производства, а также исключает использование пожароопасного реагента - спирта.

В разработанной лекарственной форме - таблетки глюкозамина гидрохлорида указан состав компонентов в массовых и процентных соотношениях на 1 таблетку.

| Глюкозамина гидрохлорид | 0,3 г | 75,0% |

| Целлюлозы микрокристаллической | 0,05 г | 12,5% |

| "AVICEL-pH 101" | ||

| Поливинилпирролидона среднемолекулярного | 0,04 г | 10,0% |

| ("Коллидона-25") | ||

| Талька | 0,0075 г | 1,875% |

| Кальция стеарата | 0,0025 г | 0,625% |

| Средняя масса | 0.4 г |

Возможно варьирование количественного содержания компонентов вспомогательных веществ в пределах 15%.

Сущность способа заключается в том, что в смеситель помещают просеянный через сито 0,5 мм глюкозамина гидрохлорид, целлюлозу микрокристаллическую “AVICEL-pH 101”, и в процессе перемешивания через сито вносят поливинилпирролидон среднемолекулярный “Коллидон-25”, тальк и кальция стеарат. Смеситель закрывают и продолжают перемешивать. Затем смесь таблетируют прямым прессованием. Полученные таблетки обеспыливают и фасуют.

Примеры конкретного выполнения. Загрузка компонентов (основных и вспомогательных веществ) производится из расчет на 200 таблеток в каждой серии, причем содержание основного действующего вещества - глюкозамина гидрохлорида - постоянно и составляет 75%. Соотношение отдельных вспомогательных веществ изменяется в допустимых пределах (до 15%) с целью выявления наилучшей стабильности и высвобождения глюкозамина гидрохлорида из предлагаемой лекарственной формы общее количество вспомогательных веществ неизменно и составляет 25%.

Пример 1.

Береут просеянный через сито глюкозамина гидрохлорид в количестве 60,0 г, целлюлозу микрокристаллическую “AVICEL-pH 101” в количестве 10,0 г и в процессе перемешивания через сито вносят поливинилприрролидон среднемолекулярный “Коллидон-25” в количестве 8,0 г, тальк - 1,5 г, кальция стеарат 0,5 г. Смеситель закрывают и продолжают перемешивать, затем таблетируют. Полученные таблетки обеспыливают и фасуют.

Пример 2.

Берут просеянный через сито глюкозамина гидрохлорид в количестве 60,0 г, целлюлозу микрокристаллическую “AVICEL-pH 101” в количестве 9,0 г и в процессе перемешивания через сито вносят поливинилприрролидон среднемолекулярный “Коллидон-25” в количестве 9,0 г, тальк - 1,45 г, кальция стеарат 0,55 г. Смеситель закрывают и продолжают перемешивать, затем таблетируют. Полученные таблетки обеспыливают и фасуют.

Пример 3.

Берут просеянный через сито глюкозамина гидрохлорид в количестве 60,0 г, целлюлозу микрокристаллическую “AVICEL-pH 101” в количестве 11,0 г и в процессе перемешивания через сито вносят поливинилприрролидон среднемолекулярный “Коллидон-25” в количестве 7,0 г, тальк - 1,55 г, кальция стеарат 0,45 г. Смеситель закрывают и продолжают перемешивать, затем таблетируют. Полученные таблетки обеспыливают и фасуют.

Установлено, что наилучшая стабильность и высвобождение глюкозамина гидрохлорида обеспечивается в примере 1.

Основные нормативно-технические показатели полученных таблеток в отношении средней массы, распадаемости, механической прочности и количественное содержание действующего вещества определяли по ГФ XI (Государственная Фармакопея СССР, XI, М.: Медицина, Т.2, 1989, стр.156).

Полученные в лабораторных и производственных условиях таблетки были белого цвета с желтоватым оттенком, имели гладкую блестящую поверхность, ровные края, что соответствует требованиям ГФ XI, вып.2. Возможный желтоватый оттенок таблеток связан с тем, что данный оттенок могут иметь Коллидон-25 и магния стеарат, соотношение высоты и диаметра соответствовало ОСТ 64-072-89.

Для установления подлинности используется метод ТСХ. Идентификация препарата проводится по соответствию Rf пятна РСО глюкозамина гидрохлорида пятну на хроматограмме извлечения из таблеток. Для идентификации препарата в таблетках также предлагается реакция обнаружения хлорид иона и качественная реакция с реактивом Эльсонга-Моргана на аминосахара.

Для количественного определения глюкозамина гидрохлорида в таблетках рекомендуется использовать метод меркуриметрии по кислоте хлористоводородной. Метрологические характеристики количественного определения приведены в таблице 7. В качестве альтернативного метода предложен метод Эльсона-Моргана. Метод основан на взаимодействии продукта реакции глюкозамина гидрохлорида с ацетилацетоном и реактивом Эрлиха (n-диметиламинобензальдегидом). В результате реакции образуется продукт конденсации, имеющий темно-розовую окраску с максимумом светопоглощения при 530 нм. Окраска развивается постепенно и стабилизируется через 45 мин. Расчет содержания глюкозамина гидрохлорида предлагается вести по калибровочному графику. Получены сопоставимые результаты, однако метод Эльсона-Моргана трудоемок, длителен во времени, полученная окраска не стабильна. В качестве результатов определения оптической плотности следует брать среднее значение не менее чем трех определений.

Существенным отличительным признаком прелагаемого способа получения твердой лекарственной формы таблетки, содержащие глюкозамина гидрохлорид является то, что путем подбора более совершенных компонентов (вспомогательных веществ) таблетки производятся прямым прессованием, исключается стадия гранулирования и использование взрывоопасного реагента - спирта этилового.

Таким образом, получение лекарственного препарата таблетки глюкозамина гидрохлорида по предлагаемому способу является менее трудоемким и более экономичным, устраняется пожароопасность производства.

Сравнительное изучение биофармацевтических характеристик таблеток глюкозамина гидрохлорида, полученных по известному способу (прототип) и вновь заявляемому показали, что изменение технологии и состава не оказывает влияния на указанные характеристики анализируемых объектов.

Препарат глюкозамина гидрохлорид в лекарственной форме - таблетки разрешен к медицинскому применению в качестве противовоспалительного и обезболивающего средства (приказ МЗ РФ №55 от 17.02.2000).

| Таблица 1Основные технологические характеристики глюкозамина гидрохлорида | ||||

| Номер серии | Сыпучесть, г/с | Насыпная масса, г/см3 | Угол естественного откоса, град | Влажность, % |

| 031297 | 7,4±0,4 | 0,85±0,01 | 30 | 0,34±0,02 |

| 041297 | 8,1±0,3 | 0,80±0,04 | 26 | 0,23±0,03 |

| 051297 | 7,9±0,4 | 0,82±0,05 | 29 | 0,17±0,02 |

| 011097 | 7,8±0,5 | 0,79±0,06 | 28 | 0,21±0,02 |

| 021297 | 7,5±0,1 | 0,84±0,03 | 29 | 0,33±0,03 |

| 061297 | 8,0±0,3 | 0,82±0,02 | 27 | 0,27±0,02 |

| Таблица 2Результаты определения размера частиц порошка глюкозамина гидрохлорида | ||||||

| № | Длина | Ширина | ||||

| I | II | t1, мм | I | II | t2, MM | |

| 1. | 4,90 | 8,85 | 0,395 | 4,15 | 6,65 | 0,250 |

| 2. | 8,20 | 6,55 | 0,165 | 3,86 | 8,83 | 0,487 |

| 3. | 1,95 | 3,86 | 0,191 | 2,89 | 8,25 | 0,536 |

| 4. | 7,74 | 9,85 | 0,211 | 4,91 | 5,78 | 0,087 |

| 5. | 1,95 | 4,28 | 0,233 | 6,90 | 7,83 | 0,093 |

| 6. | 1,12 | 1,90 | 0,078 | 3,55 | 4,94 | 0,079 |

| 7. | 7,00 | 9,83 | 0,283 | 7,60 | 2,83 | 0,477 |

| 8. | 1,28 | 1,42 | 0,014 | 8,50 | 9,30 | 0,080 |

| 9. | 7,25 | 8,31 | 0,106 | 1,89 | 4,02 | 0,213 |

| 10. | 8,98 | 9,62 | 0,064 | 8,30 | 9,32 | 0,102 |

| 0,174 | 0,230 |

| Таблица 3Технологические показатели таблеток глюкозамина гидрохлорида при добавлении микрокристаллической целлюлозы | |||

| Содержание МКЦ, % | Прочность на раскол, кг | Давление выталкивания, МН/м2 | Распадаемость, с |

| 2 | 0,2 | 1,7 | 20 |

| 4 | 0,3 | 1,4 | 35 |

| 6 | 0,7 | 1,0 | 45 |

| 8 | 0,9 | 0,8 | 65 |

| 10 | 1,1 | 0,7 | 85 |

| 12 | 1,3 | 0,7 | 100 |

| 14 | 1,5 | 0,6 | 90 |

| 16 | 1.4 | 0,6 | 80 |

| Таблица 4Изменение технологических показателей таблеток, содержащих МКЦ (12,5%), при добавлении с/м ПВП (коллидона 25) | |||

| Содержание ПВП, % | Прочность на раскол, кг | Давление выталкивания, МН/м2 | Распадаемость, с |

| 2 | 1,7 | 7,1 | 130 |

| 4 | 2,0 | 8,5 | 155 |

| 6 | 2,4 | 11,3 | 180 |

| 8 | 2,8 | 14,5 | 235 |

| 10 | 2,9 | 18,2 | 280 |

| 12 | 3,0 | 21,2 | 310 |

| Таблица 5Технологические характеристики таблеточной массы глюкозамина гидрохлорида оптимизированного состава | |||

| № | Наименование показателя | Размерность | Значение |

| 1. | Насыпная масса | г/см3 | 0,76±0,04 |

| 2. | Сыпучесть | г/с | 9,1±0,28 |

| 3. | Угол естественного откоса | град | 28±1,0 |

| 4. | Давление выталкивания таблеток из матриц (Рпрес 120 МН/м2) | МН/м2 | 14,8±0,5 |

| 5. | Прочность на раскол | кг | 2,8±0,1 |

| 6. | Распадаемость | с | 270±10 |

| Таблица 6Зависимость основных технологических характеристик таблеток от давления прессования | ||||

| Рпрес, МН/м2 | Рвыт, МН/м2 | Кэфф | Прочность на раскол, кг | Распадаемость, с |

| 20 | 1,4 | 0,070 | 0,4 | 30 |

| 40 | 2,6 | 0,065 | 12 | 80 |

| 60 | 5,9 | 0,098 | 1,8 | 130 |

| 80 | 8,3 | 0,104 | 2,2 | 210 |

| 100 | 11,5 | 0,115 | 2,6 | 250 |

| 120 | 14,8 | 0,123 | 2,8 | 270 |

| 140 | 22,4 | 0,160 | 2,9 | 310 |

| 160 | 28,2 | 0,176 | 3,1 | 330 |

| 180 | 32,4 | 0,180 | 3,0 | 300 |

| Таблица 7.Результаты количественного определения глюкозамина гидрохлорида методами фотометрии и меркуриметрии. | ||||

| Метод | Навеска, г | Voп, мл | Найдено, % | Метрологические характеристики |

| Меркуриметрия | 0,3060 | 10,8 | 0,309 | |

| 0,3100 | 10,7 | 0,301 | ||

| 0,3063 | 10,7 | 0,304 | ||

| 0,3101 | 10,7 | 0,301 | S=0,00429 | |

| 0,3053 | 10,6 | 0,296 | dx=0,005 | |

| 0,3117 | 10,6 | 0,302 | е=1,49 | |

| Фотометрия | 0,306 | |||

| 0,302 | ||||

| 0,289 | ||||

| 0,320 | S=0,0107 | |||

| 0,311 | dx=0,01071 | |||

| 0,298 | е=3,5% |

Способ получения таблеток глюкозамина гидрохлорида путем таблетирования, отличающийся тем, что стадию таблетирования осуществляют методом прямого прессования, при этом в качестве вспомогательных веществ вводят целлюлозу микрокристаллическую, поливинилпирролидон среднемолекулярный - коллидон-25, тальк, кальция стеарат при следующем содержании веществ, г на таблетку средней массы 0,4 г:

Глюкозамина гидрохлорид 0,3

Целлюлозы микрокристаллической 0,05

Поливинилпирролидона среднемолекулярного - Коллидона-25 0,04

Талька 0,0075

Кальция стеарат 0,0025