Интегрированный способ получения винилацетата

Иллюстрации

Показать всеИзобретение относится к производству винилацетата каталитическим ацетоксилированием этана уксусной кислотой, получаемой на промежуточной стадии процесса. Интегрированный способ получения винилацетата включает следующие этапы: (а) контакт в первой реакционной зоне газообразного сырья, содержащего в основном этан, с содержащим молекулярный кислород газом в присутствии катализатора с целью получения первого продуктового потока, включающего уксусную кислоту и этилен; (б) контакт во второй реакционной зоне полученного первого газообразного потока с содержащим молекулярный кислород газом в присутствии катализатора с целью получения второго потока, включающего винилацетат; (в) разделение полученного второго потока этапа (б) с выделением винилацетата. При этом в первой реакционной зоне используют катализатор общей формулы MOaPdbXcYd, где X и Y имеют следующие значения: Х выбирают из одного или нескольких элементов группы, состоящей из Ti, V, и W; Y выбирают из одного или нескольких элементов группы, состоящей из Al, Bi, Cu, Ag, Au, K, Rb, Cs, Mg, Ca, Sr, Ba, Nb, Sb, Si и Sn, и где a, b, с и d являются соотношениями грамм-атомов и обозначают а=1; b=0,0001-0,01, предпочтительно 0,0001-0,005; с=0,4-1, предпочтительно 0,5-0,8 и d=0,005-1, предпочтительно 0,01-0,3. Предпочтительно газообразное сырье для этапа (а) включает этан и содержащий молекулярный кислород газ при соотношении этана и кислорода в диапазоне между 1:1 и 10:1 по объему и 0-50% пара в расчете на общий объем исходного газообразного сырья. Отношение селективности по этилену и к селективности по уксусной кислоте в первом потоке продукции составляет 0:95-95:0. Технический результат - создание объединенного технологический цикла, включающего первую стадию окисления этана до уксусной кислоты и/или этилена и вторую стадию для непосредственного окисления реакционной массы первой стадии до винилацетата с возможностью регулирования выхода продуктов при изменении технологических параметров процесса. 5 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Настоящее изобретение, в общем, относится к интегрированному способу получения винилацетата и, в частности, к получению винилацетата из газообразного сырья, включающего в основном этан.

Как правило, винилацетат получают промышленным способом путем взаимодействия уксусной кислоты и этилена с молекулярным кислородом в присутствии катализатора, активного при получении винилацетата. Соответственно катализатор может включать палладий, промотор на основе ацетата щелочного металла и возможный сопромотор (например, золото или кадмий) на носителе катализатора. Уксусная кислота, получаемая карбонилированием, как правило, требует тщательной очистки для удаления, помимо всего прочего, йодидов, образующихся из обычно используемой каталитической смеси, поскольку йодиды считаются потенциальными ядами для катализатора при получении винилацетата.

Комбинации способов получения винилацетата известны в этой области техники. Так, международная заявка №98/05620 раскрывает способ получения винилацетата и/или уксусной кислоты, который включает первое осуществление контакта этилена и/или этана с кислородом для получения первого потока продукции, включающего уксусную кислоту, воду и этилен, осуществление контакта первого потока продукции с кислородом во второй реакционной зоне в присутствии или в отсутствие дополнительного количества этилена и/или уксусной кислоты с целью получения второго потока продукции, включающего винилацетат, воду, уксусную кислоту и, возможно, этилен; разделение потока продукции второго этапа путем дистилляции на головную азеотропную фракцию, содержащую винилацетат и воду, и основную фракцию, содержащую уксусную кислоту; или регенерация уксусной кислоты из основной фракции и, возможно, возвращение в цикл азеотропной фракции, или регенерация винилацетата из азеотропной фракции. Катализаторы, предлагаемые в международной заявке №98/05620 для окисления уксусной кислоты или этана в уксусную кислоту, представляют собой катализаторы формулы

PdaMbTiPcOx,

где М выбирают из Cd, Au, Zn, Tl, щелочных металлов и щелочноземельных металлов;

другие катализаторы для окисления этана в уксусную кислоту представляют собой катализаторы формулы

VPaMbOx,

где М выбирают из Со, Сu, Re, Fe, Ni, Nb, Cr, W, U, Та, Ti, Zr, Zn, Hf, Mn, Pt, Pd, Sn, Sb, Bi, Ce, As, Ag и Au, или

катализаторы для окисления этана и/или этилена с образованием этилена и/или уксусной кислоты включают элементы А, Х и Y, где А означает ModReeWf, и где Х означает Cr, Mn, Nb, Та, V или W, и где Y означает Bi, Се, Со, Сu, Fe, К, Mg, Ni, P, Pb, Sb, Si, Sn, Tl или U.

Другие катализаторы для окисления этана в уксусную кислоту, предлагаемые в международной заявке №98/05620, имеют формулу

MoxVyZz,

где Z выбирают из Li, Na, Be, Mg, Ca, Sr, Ba, Zn, Cd, Hg, Sc, Y, La, Ce, Al, Tl, Ti, Zr, Hf, Pb, Nb, Та, As, Sb, Bi, Cr, W, U, Те, Fe, Co, Ni.

В заявке на патент США № А-5185308, которая цитируется в международной заявке №98/05620, описаны примеры, в которых достигаются объемные производительности катализатора в интервале между 555 и 993 г винилацетата в час на литр катализатора.

Объект по настоящему изобретению состоит в создании интегрированного способа получения винилацетата из газообразного сырья, включающего, в основном, этан в качестве единственного внешнего источника углерода в поставляемом сырье, способа, имеющего объемные производительности катализатора в интервале от 100 до 2000 г винилацетата в час на литр катализатора, предпочтительно 500-1500 г винилацетата в час на литр катализатора.

Соответственно настоящее изобретение обеспечивает интегрированный способ получения винилацетата, который включает этапы:

(а) осуществление контакта в первой реакционной зоне газообразного сырья, включающего, в основном, этан, с содержащим молекулярный кислород газом в присутствии катализатора с целью получения первого потока продукции, включающего уксусную кислоту и этилен;

(б) осуществление контакта во второй реакционной зоне первого газообразного потока продукции с содержащим молекулярный кислород газом в присутствии катализатора с целью получения второго потока продукции, включающего винилацетат;

(в) разделение потока продукции этапа (б) и регенерация винилацетата из упомянутого потока продукции этапа (б).

Способ по настоящему изобретению основан на данных о том, что определенный класс катализаторов способен превращать этан в известную заранее смесь уксусной кислоты и этилена с очень высокой селективностью и очень высокой объемной производительностью катализатора. Такая смесь этилен/уксусная кислота может поступать непосредственно в реактор для получения винилацетата.

Применение в качестве сырья этана вместо этилена имеет то преимущество, что он содержится в природном газе. В ходе обработки природного газа получают несколько содержащих этан смесей, которые обычно просто сжигают, но которые могут быть применены в качестве источника углерода для осуществления способа по настоящему изобретению. Предпочтительно смесь с более высоким содержанием этана (этан высокой степени чистоты с содержанием 90%, [см. PERP-отчет (отчет по Программе по анализу, изучению и планированию химических технологий) “Natural Gas Liquids Extraction”. 94/95 S4, стр.60] может быть использована в способе по настоящему изобретению.

Специфическое преимущество интегрированного способа получения винилацетата по настоящему изобретению состоит в том, что, в принципе, могут быть объединены инфраструктуры, услуги вспомогательных заводских цехов и другие особенности, например, требуется только один подающий газ компрессор и одна система очистки отходящего газа, тогда как способы отделения уксусной кислоты и винилацетата требуют каждый отдельного подающего газ компрессора и отдельной системы очистки отходящего газа. При объединении этапов (а) и (б) по настоящему изобретению возникает необходимость в снижении требований промежуточного хранения по сравнению с двумя отдельными способами. Все эти преимущества приводят к снижению капитальных и эксплуатационных затрат.

По изобретению газообразный сырьевой материал, содержащий, в основном, этан, взаимодействует в первой реакционной зоне с содержащим молекулярный кислород газом в присутствии катализатора, активного при окислении этана в уксусную кислоту и этилен, с целью получения первого потока продукции, содержащего уксусную кислоту и этилен.

Катализатор, активный при окислении этана в уксусную кислоту и этилен, может включать любой подходящий катализатор, описанный в заявке на патент Германии № А-19745902, которая включена в контекст в виде ссылки.

Эти катализаторы имеют формулу

MoaPdbXcYd,

где X и Y имеют следующие значения:

Х выбирают из одного или нескольких элементов группы, состоящей из Сr, Мn,

Nb, Та, Ti, V, Те и W;

Y выбирают из одного или нескольких элементов группы, состоящей из В, Al, Ga,

In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba,

Nb, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl и U, и где a, b, с и d являются соотношениями грамм-атомов и означают

а=1;

b=0,0001-0,01; предпочтительно 0,0001-0,005;

с=0,4-1; предпочтительно 0,5-0,8 и

d=0,005-1; предпочтительно 0,01-0,3.

Предпочтительными катализаторами являются те, в которых Х означает V, и Y означает Nb, Sb и Ca. Соотношения Pd выше указанного грамм-атомного предела благоприятствуют образованию диоксида углерода; соотношения Pd ниже указанного грамм-атомного предела благоприятствуют образованию этилена. Катализатором, особенно предпочтительным для способа по изобретению, является Mo1.00Pd0.00075V0.55Sb0.01Ca0.01.

Преимущество по настоящему изобретению состоит в том, что соотношение селективности к уксусной кислоте и селективности к этилену, который образуется в первой реакционной зоне, может изменяться в пределах широкого диапазона, а именно от 0 до 95% каждого, путем изменения параметров реакции, таких как температура реакции, общее давление, состав сырья, время нахождения в реакционной зоне.

Катализатор, активный при окислении этана, может применяться на носителе или без него. Примеры соответствующих носителей включают оксид кремния, диатомовую землю, монтмориллонит, оксид алюминия, алюмосиликат, двуокись циркония, двуокись титана, карбид кремния, активированный уголь и их смеси. Катализатор, активный при окислении этана, может применяться в виде неподвижного или псевдоожиженного слоя.

Содержащий молекулярный кислород газ, применяемый в реакционных зонах, может быть воздухом или газом, в котором молекулярного кислорода больше или меньше, чем в воздухе. Соответствующий газ может быть, например, кислородом, разбавленным подходящим разбавителем, например азотом или двуокисью углерода. Предпочтительно содержащий молекулярный кислород газ подают в первую реакционную зону независимо от потока исходного этана.

Исходное этановое сырье в способе по настоящему изобретению может быть фактически чистым или слегка разбавленным другими газами, подобно тем, которые получают при разделении природного газа, т.е., например, до 90% массовых (отчет по Программе по анализу, изучению и планированию химических технологий “Natural Gas Liquids Extraction”. 94/95S4, стр.60), или может быть смесью с одним или несколькими газами, включая азот, двуокись углерода, водород и низкие уровни алкенов/алканов с 3-4 атомами углерода. Каталитические яды, такие, как сера, должны быть удалены. Полезно также довести до минимального количество ацетилена. Количество инертных компонентов лимитируется только экономическими факторами.

Этап (а) способа по настоящему изобретению может соответственно требованиям осуществляться пропусканием этана, газа, содержащего молекулярный кислород, пара и (если необходимо) дополнительных инертных компонентов через катализатор. Количество пара соответственно может находиться в диапазоне от 0 до 50% об. Молярное отношение этана к кислороду соответственно может быть в диапазоне между 1:1 и 10:1, предпочтительно между 2:1 и 8:1.

Этап (а) способа по настоящему изобретению может соответственно требованиям осуществляться при температуре 200-500°С, предпочтительно при 200-400°С.

Этап (а) способа по настоящему изобретению может соответственно требованиям осуществляться при атмосферном давлении или выше атмосферного давления, например, в диапазоне 1-100 бар, предпочтительно 1-50 бар.

Обычно на этапе (а) способа по настоящему изобретению можно достичь конверсии этана в диапазоне 10-100%, особенно 10-40%, в зависимости от принципа проектирования реактора этапа (а), который может быть также многоступенчатым реактором с промежуточной подачей кислорода.

Обычно на этапе (а) по способу настоящего изобретения можно достичь конверсии кислорода в диапазоне 90-100%.

На этапе (а) способа по настоящему изобретению соответственная эффективность объемной производительности катализатора (ОПК) находится в диапазоне 100-2000 грамм уксусной кислоты/этилена в час на литр катализатора, предпочтительно в диапазоне 100-1500 грамм уксусной кислоты/этилена в час на литр катализатора.

Соотношение этилен/уксусная кислота, которое необходимо при загрузке реактора для винилацетата (этап (б) по настоящему изобретению), может быть соответствующим образом установлено путем изменения параметров реакции на этапе (а), например, температуры реакции, общего давления, часовой объемной скорости газа, парциального давления каждого реагента и особенно путем изменения парциального давления пара при загрузке на этапе (а).

Этап (а) по настоящему изобретению может осуществляться в реакторе с неподвижным, а также с псевдоожиженным слоем.

Газообразный поток продукции на этапе (а) содержит уксусную кислоту и этилен в заданном соотношении и воду и может содержать этан, кислород, азот и побочные продукты, монооксид углерода и диоксид углерода. Обычно на этапе (а) монооксид углерода не образуется совсем или образуется в очень небольших количествах (<100 част./млн). В том случае, когда монооксид углерода образуется в более высоких количествах, до 5%, он может при необходимости быть удален после этапа (а), например, адсорбцией или сжиганием до диоксида углерода с помощью содержащего молекулярный кислород газа. Этилен присутствует в газообразном потоке продукции на этапе (а) предпочтительно в количестве, которое требуется для прямой конверсии в винилацетат.

Газообразный продукт с этапа (а) можно вводить непосредственно во вторую реакционную зону этапа (б), возможно, вместе с дополнительным количеством газа, содержащего молекулярный кислород, возможно, вместе с дополнительным количеством этилена и, возможно, с дополнительным количеством уксусной кислоты, которые предпочтительно могут отводиться с этапа (в), отделения винилацетата.

Катализатор, активный при получении винилацетата, который применяется на этапе (б) способа по настоящему изобретению, может включать любой из подходящих катализаторов, известных в этой области техники, которые, например, описаны в европейской заявке на патент №А-330853, в патенте Великобритании №1559540, в патенте США №5185308 и в международной заявке №99/08791.

В европейской заявке на патент №А-0330853 описаны катализаторы получения винилацетата, все полностью импрегнированные, содержащие Pd, К, Мn и Cd в качестве дополнительного промотора вместо Аu.

В патенте Великобритании №1559540 описан катализатор, активный для получения винилацетата взаимодействием этилена, уксусной кислоты и кислорода, катализатор, фактически состоящий из:

(1) носителя катализатора, имеющего диаметр частиц 3-7 мм и объем пор 0,2-1,5 мл/г, 10% массовых водной суспензии носителя катализатора, имеющего рН 3,0-9,0,

(2) палладиево-золотого сплава, распределенного в поверхностном слое носителя катализатора, причем поверхностный слой простирается менее чем на 0.5 мм от поверхности носителя, палладий в сплаве присутствует в количестве 1,5-5,0 г/л катализатора, и золото присутствует в количестве 0,5-2,25 г/л катализатора, и

(3) ацетата щелочного металла в количестве 5-50 г/л катализатора.

В патенте США №5185308 описан катализатор с импрегнированной оболочкой, активный при получении винилацетата из этилена, уксусной кислоты и содержащего кислород газа, катализатор, фактически состоящий из:

(1) носителя катализатора, имеющего диаметр частиц от примерно 3 до примерно 7 мм и объем пор 0,2-1,5 мл/г,

(2) частиц палладия и золота, распределенных во внешнем слое носителя катализатора толщиной 1,0 мм и

(3) примерно 3,5-9,5% массовых ацетата калия, где в упомянутом катализаторе массовое соотношение золота и палладия находится в диапазоне 0,6-1,25.

В международной заявке №99/08791 описан способ получения катализаторов, содержащих нано-частицы на пористом носителе, предназначенных, главным образом, для окисления в газовой фазе этилена и уксусной кислоты с целью образования винилацетата. Изобретение относится к способу получения катализатора, содержащего один или несколько металлов из группы, включающей металлы подгруппы Iб и VIIIб Периодической системы элементов, на пористых частицах носителя, к способу, отличающемуся первым этапом, на котором одно или несколько исходных веществ из группы соединений металлов подгрупп Iб и VIIIб Периодической системы элементов наносят на пористый носитель, и вторым этапом, на котором пористый, предпочтительно нано-пористый носитель, на который нанесено, по меньшей мере, одно исходное вещество, обрабатывают, по меньшей мере, одним восстанавливающим агентом с целью получения металлических нано-частиц, образующихся in situ в порах упомянутого носителя.

Обычно этап (б) способа по настоящему изобретению осуществляют в гетерогенной фазе, причем реагирующие вещества присутствуют в газовой фазе.

Этилен, используемый на этапе (б) способа по настоящему изобретению, получают на этапе(а)способа.

Содержащий молекулярный кислород газ, используемый на этапе (б) способа по настоящему изобретению, может включать непрореагировавший газ, содержащий молекулярный кислород, с этапа (а) и/или дополнительное количество содержащего молекулярный кислород газа. Предпочтительно, когда, по крайней мере, некоторое количество содержащего молекулярный кислород газа независимо подают во вторую реакционную зону, где реагируют уксусная кислота и этилен.

Этап (б) способа по настоящему изобретению соответственно может осуществляться при температуре в диапазоне 140-220°С.

Этап (б) способа по настоящему изобретению соответственно может осуществляться при давлении в диапазоне 1-100 бар.

Этап (б) можно осуществить в реакторе любой подходящей конструкции, позволяющей отводить тепло реакции соответствующим способом; предпочтительными техническими решениями являются реакторы с неподвижным или псевдоожиженным слоем катализатора.

Конверсия уксусной кислоты в диапазоне 5-50% может быть достигнута на этапе (б) способа по настоящему изобретению.

Конверсия кислорода в диапазоне 20-100% может быть достигнута на этапе (б) способа по настоящему изобретению.

На этапе (б) способа по настоящему изобретению катализатор соответственно требованиям имеет объемную производительность (ОПК) в диапазоне 100-2000 грамм винилацетата в час на литр катализатора, но более 10000 грамм винилацетата в час на литр катализатора также приемлемы.

Второй поток продукции этапа (б) способа включает винилацетат и воду и, возможно, также не прореагировавшую уксусную кислоту, этилен, этан, азот, монооксид углерода, диоксид углерода, и, вероятно, следы других побочных продуктов. В промежутке между этапом (б) и этапом (в) способа по изобретению предпочтительно удалить из второго потока продукции этилен и этан, монооксид и диоксид углерода, если они есть, соответственно как головную газообразную фракцию, отбираемую из верхней части промывной колонны, в которой жидкую фракцию, содержащую винилацетат, воду и уксусную кислоту, отбирают у основания,

Второй поток продукции с этапа (б), включающий винилацетат, воду и уксусную кислоту, с промежуточным этапом промывка или без него, разделяют на этапе (в) перегонкой на головную азеотропную фракцию, содержащую винилацетат и воду, и основную фракцию, содержащую уксусную кислоту.

Винилацетат регенерируют из отделенной азеотропной фракции на этапе (в) в соответствии с требованиями, например, декантацией. Регенерированный винилацетат при необходимости может в дальнейшем подвергаться очистке известным способом. Основную фракцию, содержащую уксусную кислоту, отделенную на этапе (в), преимущественно возвращают в цикл на этап (б) способа с дополнительной очисткой или предпочтительно без нее.

Объемная производительность катализатора (ОПК) для винилацетата (со ссылкой на этан), получаемого по данному способу, находится в диапазоне 100-5000, предпочтительно в диапазоне 500-1500 грамм винилацетата в час на литр катализатора.

Общий выход можно регулировать различными путями, включая независимое регулирование соотношений реагирующих веществ и/или условий реакции на этапе (а) и/или этапе (б) данного способа, например, независимым регулированием концентрации кислорода и/или температуры и давления реакции.

Способ по настоящему изобретению теперь будет иллюстрироваться примером со ссылкой на чертеж, который представляет собой схематическое изображение аппаратуры для применения по способу настоящего изобретения.

Аппаратура включает первую реакционную зону (1), вторую реакционную зону (2) и промывную колонну (3).

При применении содержащий молекулярный кислород газ, возможно пар и исходное газообразное сырье, содержащее, в основном, этан (4), подают в первую реакционную зону (1), которая содержит катализатор, активный при окислении этана с образованием уксусной кислоты и этилена. В зависимости от масштаба получения первая реакционная зона (1) может включать или один реактор, или несколько реакторов. Первая реакционная зона может также состоять из реакторов каскадного включения, где между отдельными реакторами может быть ввод для дополнительного количества газа, содержащего молекулярный кислород. Первый газообразный поток продукции, включающий уксусную кислоту, этилен, непрореагировавшее исходное сырье, возможно неиспользованный газ, содержащий молекулярный кислород, и воду наряду с монооксидом углерода, диоксидом углерода и инертными ингредиентами, отводят из первой реакционной зоны (1) и подают во вторую реакционную зону (2). Дополнительные количества содержащего молекулярный кислород газа (5) и/или этилена (6) могут быть смешаны с потоком продукции, отводимой из первой реакционной зоны (1). Во второй реакционной зоне (2) уксусную кислоту и этилен вводят в контакт с содержащим молекулярный кислород газом в присутствии катализатора, активного при получении винилацетата. В зависимости от масштаба получения вторая реакционная зона (2) может включать или один или несколько реакторов, соединенных параллельно или последовательно. Поток продукции, включающий винилацетат, воду, возможно этан, газообразные побочные продукты и непрореагировавшие уксусную кислоту и этилен, отводят из второй реакционной зоны (2) и подают в промывочную колонну (3), где газообразный поток, включающий этилен и, возможно, этан наряду с инертными ингредиентами, побочными монооксидом углерода и диоксидом углерода, отводят из верхней части колонны в виде головной фракции и возвращают в цикл в первую реакционную зону (1). Жидкий поток, включающий винилацетат, воду, непрореагировавшую уксусную кислоту и, возможно, присутствующие высококипящие продукты по данному способу, отводят из нижней части промывной колонны (3), и винилацетат выделяют на уровне техники, для которого аппаратура не показана. Например, жидкую продукцию загружают в дистилляционную колонну, где винилацетат и воду отделяют в виде азеотропа и уксусной кислоты, и, возможно, присутствующие высококипящие продукты удаляют в качестве слива из нижней части дистилляционной колонны. Вода из головного потока дистилляционной колонны может быть отделена от винилацетата в отстойнике, и поток винилацетатной продукции, удаленный из отстойника, очищают обычными способами, известными в этой области техники.

Побочный диоксид углерода может быть удален любым осуществимым технологическим способом, известным в этой области, например, путем обратимой абсорбции в водный раствор К2СО3, который регенерируют в десорбционной колонне (не показана).

Изобретение иллюстрируется следующими примерами.

Примеры

Получение катализаторов

Пример (1)

Получение катализаторов (Mo1.00Pd0.00075V0.55Nb0.09Sb0.01Ca0.01Ox)

Раствор 1 80 г молибдата аммония (Ридель-де Хаен) в 400 мл воды

Раствор 2 29.4 г метаванадата аммония (Ридель-де Хаен) в 400 мл воды

Раствор 3 19.1 г ниобийаммонийоксалата (Н.С. Starck), 1.92 г оксалата сурьмы (Пфальтц и Бауэр) и 1.34 нитрата кальция (Ридель-де Хаен) в 200 мл воды.

Раствор 4 0.078 г палладий(II)ацетата (Элдрич) в 200 мл этанола

Растворы 1, 2 и 3 перемешивали по отдельности при 70°С в течение 15 мин. Затем раствор 3 выливали в раствор 2 и перемешивали вместе при 70°С в течение дополнительных 15 мин перед прибавлением в раствор 1. Затем прибавляли раствор 4.

Полученную смесь упаривали до объема 800 мл. Эту смесь сушили распылением при 180°С, сопровождаемым сушкой на воздухе в статических условиях при 120°С в течение 2 ч и прокаливанием при 300°С в течение 5 ч. Затем полученный катализатор I прессовали, измельчали и просеивали, отбирая фракции гранул размером 0.35-0.70 мм.

Пример 2

Получение катализатора II: K.Pd.Au/TiO2

Растворяли 2.11 г ацетата палладия (Элдрич) и 1.32 г ацетата золота в 30 мл уксусной кислоты. Получение используемого ацетата золота описано, например, в заявке на патент США № А-4933204. К раствору ацетата палладия и золота прибавляли 100 мл носителя ТiO2 (гранулы Р25, Дегусса, Ханау). Затем большую часть уксусной кислоты упаривали при 70°С с использованием роторного испарителя, после чего упаривали остаток с использованием масляного насоса при 60°С и, наконец, сушили в вакуумном шкафу при 60°С в течение 14 ч.

Полученные гранулы восстанавливали с помощью газовой смеси из 10% об. водорода в азоте, пропуская газ (40 л/ч) непосредственно через гранулы при 500°С и давлении 1 бар в течение 1 ч. Для нагрузки ионами калия восстановленные гранулы прибавляли к раствору, содержащему 4 г ацетата калия в 30 мл воды, в течение 15 мин в аппарате с перемешиванием.

Затем растворитель упаривали с помощью роторного испарителя. Гранулы сушили при 100°С в течение 14 ч.

Катализатор II получали в виде трех серий, применял один и тот же способ; они обозначены IIа, II6 и IIв, соответственно.

Исследования катализаторов

Для осуществления каталитической реакции, описанной в этапах (а) и (б) по настоящему изобретению, использовали реакторы с двойными стенками и неподвижным слоем катализатора, с внутренним диаметром 14 мм и 20 мм, соответственно, и длиной 350 мм. Реактор нагревали с помощью наружной трубы с масляным раствором. Обычно 5 мл и 15 мл катализатора, соответственно, частично смешивали с каким-либо инертным материалом, например обычным стеклом, кварцем или гранулами или шариками оксида алюминия, при объемном соотношении катализатора к инертному материалу, например, 2:1, 1:1, 1:2, 1:5. Чтобы уменьшить мертвое пространство реактора, его заполняли инертным материалом (таким, как упомянутый выше) перед слоем катализатора и после него. Объемные расходы обычно регулировали с помощью контрольно-измерительных приборов массы и жидкости, соответственно.

Анализ продуктов реакции проводили с помощью оперативной газовой хроматографии.

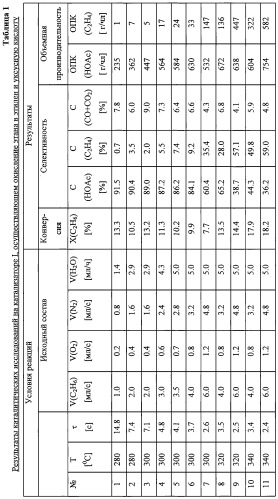

Результаты каталитических измерений на катализаторе I (пример (1)) для осуществления этапа (а) по настоящему изобретению с использованием одного реактора приведены в таблице 1. Для того чтобы можно было легко сравнить результаты, приведены такие измерения, которые проводили при одинаковом общем давлении (15 бар).

Данные в таблице 1 определены следующим образом.

Конверсия этана [%]=(0,5×[СО]+0,5×[СO2]+[С2H4])+[СН3СООН]/(0,5×[СО]+0,5×[СO2]+[С2Н4]+[С2Н6]+[СН3СООН])×100

Селективность к этилену [%]=([С2Н4 ])/(0,5×[СО]+0,5×[СO2]+[С2Н4]+[СН3СООН])×100

Селективность к уксусной кислоте [%]=([СН3СООН])/(0,5×[СО]+0,5×[СO2]+[С2Н4]+[СН3СООН])×100

где [%] означает концентрацию в мольных %,

[С2Н6] означает концентрацию не конвертированного этана,

τ[с] означает объем катализатора (мл)/объем потока газа (мл/с) в условиях реакции

ОПК означает продукт в г/(катализатор в л×ч)

Данные таблицы 1 четко демонстрируют, что требуемые соотношения этилена и уксусной кислоты в смеси продуктов на этапе (а) по настоящему изобретению можно легко регулировать, изменяя различные параметры реакции,

Катализатор II (пример 2) применяли на этапе (б) по настоящему изобретению для получения винилацетата, Каталитический тест проводили при температуре реакции 150-170°С и давлении 8-9 бар,

Результаты каталитических измерений на катализаторе II (пример 2) для осуществления этапа (б) по настоящему изобретению приведены в таблице 2,

Данные таблицы 2 определяли следующим образом,

Селективность к винилацетату (ВАМ) [%]=

([ВАМ])/[ВАМ]+0,5×[СО]+0,5×[CO2]×100

где [%] означает концентрацию в мольных %,

ОПК означает продукт в г/(катализатор в л×ч)

| Таблица 2Результаты каталитических исследований на катализаторе II, осуществляющем синтез винилацетата | ||||

| № | Реакционные условия | Результаты | ||

| Селективность | Объемная производ, | |||

| Т[°С] | Давление [бар] | С (ВАМ) [%] | ОПК [г/(чл)] | |

| А | 155 | 9 | 98 | 1000 |

| А | 160 | 9 | 98 | 1050 |

| А | 170 | 9 | 96 | 1000 |

| Б | 160 | 9 | 98 | 1150 |

| Б | 170 | 9 | 97 | 700 |

| В | 170 | 9 | 98 | 1300 |

1. Интегрированный способ получения винилацетата, который включает следующие этапы:

(а) осуществление контакта в первой реакционной зоне газообразного сырья, включающего в основном этан, с содержащим молекулярный кислород газом в присутствии катализатора с целью получения первого потока продукции, включающего уксусную кислоту и этилен;

(б) осуществление контакта во второй реакционной зоне первого газообразного потока продукции с содержащим молекулярный кислород газом в присутствии катализатора с целью получения второго потока продукции, включающего винилацетат;

(в) разделение потока продукции этапа (б) и регенерация винилацетата из потока продукции этапа (б), где катализатор в первой реакционной зоне имеет формулу

MоaPdbXcYd,

где X выбирают из одного или нескольких элементов группы, состоящей из Ti, V, и W;

Y выбирают из одного или нескольких элементов группы, состоящей из Al, Bi, Cu, Ag, Au, K, Rb, Cs, Mg, Ca, Sr, Ba, Nb, Sb, Si и Sn,

a, b, с и d являются соотношениями грамм-атомов и означают

а=1;

b=0,0001-0,01, предпочтительно 0,0001-0,005;

с=0,4-1, предпочтительно 0,5-0,8 и

d=0,005-1, предпочтительно 0,01-0,3, при условии, что Х означает, по меньшей мере, V и что Y означает, по меньшей мере, Nb, Ca, и Sb, при условии, что значение τ, представляющее собой отношение объем катализатора/объем потока газа составляет от 7,1 до 2,4 с при температуре реакции от 200 до 400°С и при давлении от 1 до 50 бар.

2. Способ по п.1, где исходное газообразное сырье для этапа (а) включает этан, содержащий молекулярный кислород газ при соотношении этана и кислорода в диапазоне между 1:1 и 10:1 и 0-50 об.% пара (в расчете на общий объем исходного газообразного сырья).

3. Способ по п.1 или 2, где соотношение селективности к этилену и селективности к уксусной кислоте в первом потоке продукции составляет 0:95-95:0.

4. Способ по любому из предшествующих пунктов, где дополнительное количество этилена и/или уксусной кислоты подают во вторую реакционную зону.

5. Способ по любому из предшествующих пунктов, где содержащий молекулярный кислород газ подают в первую реакционную зону независимо от исходного этанового сырья.

6. Способ по любому из предшествующих пунктов, где содержащий молекулярный кислород газ подают во вторую реакционную зону независимо от уксусной кислоты и этилена.