Вулканизующий агент для резиновых смесей на основе ненасыщенных каучуков и способ его получения

Иллюстрации

Показать всеИзобретение относится к вулканизующим веществам, применяющимся в шинной и резинотехнической промышленности для резиновых смесей на основе ненасыщенных каучуков. Вулканизующий агент содержит в % масс.: серу - 45,0-90,0, 1,4-бис(трихлорметил)бензол - 5,0-40,0, гексаметилентетрамин - 1,0-5,0, воск - 2,0-10,0. Получают этот вулканизующий агент путем смешения расплава серы с расплавом 1,4-бис(трихлорметил)бензола при температуре 115 -120°С с последующим добавлением в расплав гексаметилентетрамина и воска, увеличением температуры до 140-150°С и перемешиванием полученного расплава при этой температуре в течение 30-40 минут, после чего расплав охлаждают до температуры 15-20°С. При этом охлаждение расплава производят в тонкой пленке. Описанный вулканизующий агент хорошо распределяется в резиновых смесях, более стоек к реверсии при продолжительной вулканизации резин и к термоокислительному воздействию. 2 н. и 1 з.п. ф-лы, 5 табл.

Реферат

Изобретение относится к вулканизующим веществам, применяющимся в шинной и резинотехнической промышленности для резиновых смесей на основе ненасыщенных каучуков.

Известно применение в резиновых смесях в качестве вулканизующего вещества серы (В.Гофман. Вулканизация и вулканизующие агенты, Л., Химия, 1968, с.86-87).

Недостатком указанного вулканизующего агента является плохое распределение его в резиновых смесях, низкая стойкость к реверсии при продолжительной вулканизации резин с его применением и низкая стойкость вулканизатов к термоокислительному воздействию.

Задачей предлагаемого изобретения является разработка состава и способа получения вулканизующего агента, хорошо распределяющегося в резиновых смесях, обеспечивающего высокую стойкость к реверсии и термоокислительному воздействию вулканизатов.

Настоящее изобретение предлагает вулканизующий агент для резиновых смесей на основе ненасыщенных каучуков, включающий серу, который дополнительно содержит 1,4-бис(трихлорметил)бензол, гексаметилентетрамин и воск при следующем соотношении компонентов (масс.%):

1. cepa 45,0-90,0

2. 1,4-бис(трихлорметил)бензол 5,0-40,0

3. гексаметилентетрамин 1,0-5,0

4. воск 2,0-10,0

Отличительным признаком предлагаемого вулканизующего агента является то, что он дополнительно содержит 1,4-бис(трихлорметил)бензол, гексаметилентетрамин и воск при следующем соотношении компонентов (масс.%):

1. cepa 45,0-90,0

2. 1,4-бис(трихлорметил)бензол 5,0-40,0

3. гексаметилентетрамин 1,0-5,0

4. воск 2,0-10,0

Заявляемый вулканизующий агент готовят путем смешивания расплавов серы и 1,4-бис(трихлорметил)бензола при температуре 115-120°С с последующим добавлением в расплав гексаметилентетрамина и воска. Затем температуру расплава повышают до 140-150°С и выдерживают, перемешивая полученный расплав при этой температуре в течение 30-40 минут, после чего следует быстрое охлаждение расплава до 15-20°С. Охлаждение целесообразно осуществлять в тонком слое расплава, в пленке.

Полученную описанным выше способом пленку вулканизующего агента размалывают и используют в виде чешуек величиной 1-3 см.

Особенностью предложенного способа получения вулканизующего агента для резиновых смесей на основе ненасыщенных каучуков является то, что расплав серы смешивают с расплавом 1,4-бис(трихлорметил)бензола при температуре 115-120°С, после чего в расплав добавляют гексаметилентетрамин и воск, повышают температуру до 140-150°С, выдерживают, перемешивая полученный расплав при этой температуре в течение 30-40 минут, а затем быстро охлаждают до температуры 15-20°С. При этом, охлаждение осуществляют в тонкой пленке расплава.

Для получения вулканизующего агента может быть использована любая марка серы, в том числе сера газовая техническая, сера плавленая, сера природная молотая.

Для иллюстрации предлагаемого изобретения были изготовлены описанным выше способом следующие образцы вулканизующего агента.

Пример 1

Вулканизующий агент готовили в 3х-горловой колбе с мешалкой, обогреваемой с помощью масляной бани, температура которой регулировалась с помощью электрической плитки с терморегулятором и контактным термометром.

Расплавы навесок 1,4-бис(трихлорметил)бензола (40 г) и серы (45 г) вносили в колбу при температуре 115°С и перемешивали в течение 30 минут, затем вносили 5 г гексаметилентетрамина и 10 г воска, перемешивали еще 30 минут при температуре 140°С. Полученную массу выливали на противень, охлаждаемый водой до температуры 15°С, и охлаждали 25 секунд. Затем получившуюся тонкую пленку (200-300 нм) перемалывали до получения чешуек величиной 1-3 см.

Получено 100 г вулканизующего агента (выход 100%) следующего состава (масс.%):

сера 45

1,4-бис(трихлорметил)бензол 40

гексаметилентетрамин 5

воск 10

Пример 2

В реактор, описанный в примере 1, загружали 25 г расплава 1,4-бис(трихлорметил)бензола и 62 г расплава серы при температуре 120°С и перемешивали в течение 35 минут, затем вносили 5 г гексаметилентетрамина и 8 г воска, перемешивали еще 35 минут при температуре 145°С. Полученную массу выливали на противень, охлаждаемый водой до температуры 15°С, и охлаждали 30 секунд. Затем получившуюся тонкую пленку (200-300 нм) перемалывали до получения чешуек величиной 1-3 см.

Получено 100 г вулканизующего агента (выход 100%) следующего состава (масс.%):

сера 62

1,4-бис(трихлорметил)бензол 25

гексаметилентетрамин 5

воск 8

Пример 3

В реактор, описанный в примере 1, загружали 16 г расплава 1,4-бис(трихлорметил)бензола и 76 г расплава серы при температуре 120°С и перемешивали в течение 30 минут, затем вносили 3 г гексаметилентетрамина и 5 г воска, перемешивали еще 30 минут при температуре 150°С. Полученную массу выливали на противень, охлаждаемый водой до температуры 20°С, и охлаждали 25 секунд. Затем получившуюся тонкую пленку (200-300 нм) перемалывали до получения чешуек величиной 1-3 см.

Получено 100 г вулканизующего (выход 100%) агента следующего состава (масс.%):

сера 76

1,4-бис(трихлорметил)бензол 16

гексаметилентетрамин 3

воск 5

Пример 4

В реактор, описанный в примере 1, загружали 11 г расплава 1,4-бис(трихлорметил)бензола и 83 г расплава серы при температуре 115°С и перемешивали в течение 35 минут, затем вносили 1 г гексаметилентетрамина и 5 г воска, перемешивали еще 35 минут при температуре 145°С. Полученную массу выливали на противень, охлаждаемый водой до температуры 20°С, и охлаждали 25 секунд. Затем получившуюся тонкую пленку (200-300 нм) перемалывали до получения чешуек величиной 1-3 см.

Получено 100 г вулканизующего (выход 100%) агента следующего состава (масс.%):

сера 83

1,4-бис(трихлорметил)бензол 11

гексаметилентетрамин 1

воск 5

Пример 5

В реактор, описанный в примере 1, загружали 5 г расплава 1,4-бис(трихлорметил)бензола и 90 г расплава серы при температуре 120°С и перемешивали в течение 40 минут, затем вносили 3 г гексаметилентетрамина и 2 г воска, перемешивали еще 40 минут при температуре 140°С. Полученную массу выливали на противень, охлаждаемый водой до температуры 20°С, и охлаждали 30 секунд. Затем получившуюся тонкую пленку (200-300 нм) перемалывали до получения чешуек величиной 1-3 см.

Получено 100 г вулканизующего (выход 100%) агента следующего состава (масс.%):

сера 90

1,4-бис(трихлорметил)бензол 5

гексаметилентетрамин 3

воск 2

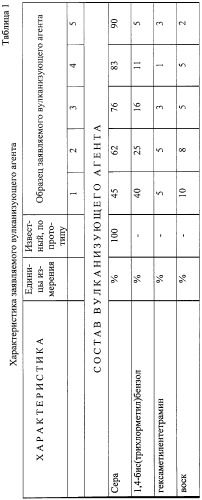

Состав полученных образцов вулканизующего агента приведен в таблице 1.

Эффективность действия полученных образцов вулканизующего агента проверялась в резиновых смесях на основе СКИ-3 и комбинации каучуков СКИ-3 с СКД. Распределение вулканизующего агента в резиновых смесях оценивалось по дисперсии основных показателей вулканизатов резин на основе комбинации каучуков 75 СКИ-3 и 25 СКД (объем выборки для статистического анализа - 25 испытаний), изготовленных с применением заявляемого вулканизующего агента и вулканизующего агента по прототипу. Рассчитывали среднее значение показателя и его дисперсию (сумму квадратов отклонений от среднего значения, деленную на число степеней свободы, которое на единицу меньше количества испытаний). Затем сравнивали дисперсию показателя резины с образцом заявляемого вулканизующего агента и вулканизующего агента по прототипу. Сравнение проводили по критерию Фишера. Если расчетное значение критерия (равное отношению большей из сравниваемых дисперсий к меньшей) больше критического, определенного по таблице F-распределения (Бронштейн И.Н., Семендяев К.А. Справочник по математике для инженеров и учащихся втузов), то эти дисперсии неравны. Критическое значение F-критерия для числа степеней свободы обеих дисперсий - 24 и уровня значимости 0,05 равно 1,98. Стойкость к реверсии проверялась по времени, в течение которого максимальный крутящий момент (определяемый на реометре фирмы Монсанто) резин на основе 100 СКИ-3 снижается на 10%. Стойкость к термоокислительному воздействию определялась по величине коэффициента сохранения прочности при растяжении и относительного удлинения при разрыве резин на основе 100 СКИ-3 после теплового старения при 100°С в течение 72 часов.

Пример 6

Резиновые смеси на основе 100 СКИ-3 изготавливали в лабораторном резиносмесителе с емкостью камеры 1 дм3 по трехстадийному режиму. Вулканизующий агент вводили на третьей стадии смешения. Температура смеси при выгрузке из резиносмесителя на этой стадии 100-105°С. Состав резиновой смеси приведен в таблице 2. Образцы для определения свойств резин вулканизовали при 155°С в течение 15 минут (оптимальное время вулканизации) и 60 минут (время в четыре раза больше оптимального). Свойства резин приведены в таблице 3. Как видно из таблицы 3, резины с образцами заявляемого вулканизующего агента существенно превосходят резины с вулканизующим агентом по прототипу по стойкости к реверсии (на 27,5-9 минут) и на 26,6-4,4% по стойкости к термоокислительному воздействию. При длительной вулканизации у резин с образцами заявляемого вулканизующего агента уровень физико-механических показателей снижается в меньшей степени, чем у резин с вулканизующим агентом по прототипу (таблица 4).

Пример 7

Резиновые смеси на основе комбинации каучуков 75 СКИ-3 и 25 СКД изготавливали в лабораторном резиносмесителе с емкостью камеры 2 дм3 по трехстадийному режиму. Вулканизующий агент вводили на третьей стадии. Температура смеси при выгрузке из резиносмесителя на этой стадии 105-110°С. Состав резиновой смеси приведен в таблице 4. Образцы для определения свойств резин вулканизовали при 155°С в течение 15 минут. Свойства вулканизатов представлены в таблице 5. Как видно из таблицы 5, расчетное значение F-критерия для всех показателей больше, чем F-критическое (равное 1,98), определенное по справочнику, что позволяет сделать вывод о неравенстве дисперсий. То есть, дисперсия показателей резин, содержащих вулканизующий агент по прототипу, больше, чем дисперсия показателей резин с образцами заявляемого вулканизующего агента, что свидетельствует о лучшем распределении в резинах заявляемого вулканизующего агента.

| Таблица 2Состав резиновых смесей | |

| Наименование материала | Массовые части на 100 массовых частей каучука |

| Цис-изопреновый каучук СКИ-3 | 100,0 |

| Вулканизующий агент по изобретению (или прототип) | 5,0 |

| Сульфенамид М | 0,8 |

| Сантогард PVI | 0,3 |

| Оксид цинка | 8,0 |

| Стеарин | 0,5 |

| Канифоль | 2,0 |

| Дисолен К | 1,0 |

| Масло ПН-6ш | 5,0 |

| Диафен ФП | 1,0 |

| Ацетонанил Р | 0,5 |

| Технический углерод Н 220 | 60,0 |

| Итого: | 184,1 |

| Таблица 4Состав резиновых смесей | |

| Наименование материала | Массовые части на 100 массовых частей каучука |

| Цис-изопреновый каучук СКИ-3 | 75,0 |

| Цис-дивиниловый каучук СКД | 25,0 |

| Вулканизующий агент по изобретению (или прототип) | 2,0 |

| Сульфенамид М | 1,7 |

| Сантогард PVI | 0,3 |

| Оксид цинка | 5,0 |

| Стеарин | 2,0 |

| Канифоль | 2,0 |

| Углеводородная смола | 2,0 |

| Масло ПН-6ш | 7,0 |

| Диафен ФП | 1,0 |

| Ацетонанил Р | 2,0 |

| Технический углерод Н 220 | 55,0 |

| Итого: | 180,0 |

1. Вулканизующий агент для резиновых смесей на основе ненасыщенных каучуков, включающий серу, отличающийся тем, что он дополнительно содержит 1,4-бис(трихлорметил)бензол и гексаметилентетрамин при следующем соотношении компонентов, мас.%:

Сepa 45,0-90,0

1,4-бис(Трихлорметил)бензол 5,0-40,0

Гексаметилентетрамин 1,0-5,0

Воск 2,0-10,0

2. Способ получения вулканизующего агента для резиновых смесей на основе ненасыщенных каучуков, содержащего серу, характеризующийся тем, что расплав серы смешивают с расплавом 1,4-бис(трихлорметил)бензола при температуре 115-120°С, после чего в расплав добавляют гексаметилентетрамин и воск, увеличивают температуру до 140-150°С и перемешивают полученный расплав при этой температуре в течение 30-40 мин, а затем охлаждают до температуры 15-20°С.

3. Способ по п. 2, характеризующийся тем, что охлаждение расплава осуществляют в тонкой пленке.