Состав для поглощения электромагнитного излучения и способ получения состава

Иллюстрации

Показать всеИзобретение относится к способу получения состава и составу для материалов, поглощающих электромагнитное излучение. Описан способ получения состава путем совмещения связующего и феррита, причем в качестве феррита используют феррит, содержащий 60-90 мас.% ферритового материала, полученного по высокотемпературной керамической технологии, размолотый до размера микрочастиц и 10-40 мас.% частиц ферритовой фазы, полученной химическим осаждением из водных растворов на поверхность микрочастиц ферритового материала, при этом феррит прокален в виде выделенного осадка при 500-600°С и дезагрегирован. Также описан состав, содержащий 9-13 мас.% связующего и остальное феррит, причем состав получен вышеописанным способом. 2 н.п. ф-лы, 5 табл.

Реферат

Изобретение относится к способам получения материалов, поглощающих электромагнитное излучение, и предназначено для применения в виде покрытия, которое наносится на изделия медицинского, исследовательского, бытового и т.п. назначения.

В настоящее время известно большое количество радиопоглощающих материалов. [В.М.Петров, В.В.Гагулин, “Радиопоглощающие материалы” Журнал “Неорганические материалы”, 2001, т.37, №2, с.135-141]. В качестве магнитных радиопоглощающих материалов применяются ферриты различных составов, порошки карбонильного железа и никеля. Связующим служат клеи, смолы, пластмассы, каучуки. Поглощающие материалы, рассматриваемые в указанной статье, предназначены для поглощения диапазона от 0,5 до 18000 МГц. Известен состав [Заявка РФ 2000129275/04 МПК С 09 D 5/32, опуб. 2002.11.10], содержащий полимерное связующее и порошкообразный металлосодержащий наполнитель, отличающийся тем, что в качестве порошкообразного наполнителя использован ультрадисперсный порошок при следующем соотношении компонентов, мас.%:

Полимерное связующее 90-50

Порошкообразный ультрадисперсный наполнитель 10-50

Способ приготовления этого радиопоглощающего материала включает последовательную загрузку в смеситель полимерного связующего и порошкообразного металлосодержащего наполнителя и их перемешивание, при этом в качестве порошкообразного наполнителя использован ультрадисперсный порошок при следующем соотношении компонентов, мас.%:

Полимерное связующее 90-50

Порошкообразный ультрадисперсный наполнитель 10-50

при этом ультрадисперсный порошок предварительно перед перемешиванием обрабатывают ультразвуком в течение не менее 30 мин в органическом растворителе в присутствии поверхностно активного вещества в количестве 3-4% от массы наполнителя.

Наиболее близким по технической сущности является радиопоглощающий материал [Патент РФ 2155420, кл. Н 01 Q 17/00, опубл. 2000.08.27], относящийся к поглотителям электромагнитных волн в диапазоне сверхвысоких частот (СВЧ). Материал может быть использован для уменьшения радиолокационной видимости объектов различного назначения и конфигурации. Радиопоглощающий материал, который используется в этом изобретении, включает в себя в качестве полимерного связующего синтетический клей "Элатон" на основе латекса и в качестве магнитного наполнителя - порошкообразный феррит или карбонильное железо при соотношении компонентов, мас.%: синтетический клей "Элатон" на основе латекса 80-20, порошкообразный феррит или карбонильное железо 20-80. Радиопоглощающее покрытие выполняется в виде слоев радиопоглощающего материала, первый из которых нанесен на отражающую электромагнитные волны поверхность, а остальные нанесены последовательно один на другой, при этом количество слоев радиопоглощающего материала определяется требуемой величиной коэффициента поглощения покрытия. Способ получения радиопоглощающего покрытия и управления его свойствами включает нанесение на металлическую подложку первых трех-четырех слоев указанного радиопоглощающего материала с определенным соотношением ингредиентов, измерение величины коэффициента поглощения полученного радиопоглощающего покрытия, сравнение ее с расчетной величиной для данного количества слоев радиопоглощающего материала с данным соотношением ингредиентов. Если величина измеренного коэффициента поглощения превышает расчетную, то удаляют часть верхнего слоя радиопоглощающего материала до получения величины требуемого коэффициента поглощения, а если меньше расчетной, то приготавливают порцию радиопоглощающего материала с соотношением ингредиентов, обеспечивающим при нанесении требуемую величину коэффициента поглощения. Операцию повторяют, нанося такое количество слоев радиопоглощающего материала, которое обеспечивает получение заданного коэффициента поглощения всего радиопоглощающего покрытия в целом.

Характерной чертой всех известных технических решений, реализующих идею создания тонкопленочных радиопоглощающих материалов на основе дисперсных ферритов и связующего, является использование микрочастиц. Как правило, такие частицы получают с помощью того или иного вида механического измельчения.

Техническая задача, стоящая перед авторами предлагаемого изобретения, заключается в разработке состава, обеспечивающего возможность покрытия меньшей толщины, с большим поглощением в более широком диапазоне длин волн.

Поставленная техническая задача достигается тем, что в способе получения состава для материалов, поглощающих электромагнитные излучения путем совмещения связующего и феррита, в качестве феррита используют феррит, содержащий 60-90 мас.% ферритового материала, полученного по высокотемпературной керамической технологии, размолотый до размера микрочастиц и 10-40 мас.% частиц ферритовой фазы, полученной химическим осаждением из водных растворов на поверхность микрочастиц ферритового материала, при этом феррит в виде выделенного осадка прокален при 500-600°С и дезагрегирован.

Техническая задача достигается также и составом для поглощения электромагнитного излучения, включающим связующее и феррит при следующем соотношении их, мас.%:

Связующее 9-13

Феррит Остальное

и полученным вышеуказанным способом, входящим в заявленную группу изобретения.

Размер микрочастиц ферритового материала, например ~0,5 мкм, размер частиц ферритовой фазы, например ~0,05-0,2 мкм.

Для решения задачи полученный по известной “керамической” технологии [Левин Б.Е., Третьяков Ю.Д., Летюк Д.М. Физико-химические основы получения, свойства и применение ферритов. М.: Металлургия, 1979, 471с.] и затем размолотый до микрочастиц феррит с кристаллической структурой гексаферрита или феррошпинели помещают в реакционный сосуд.

Для примеров с гексаферритом бария в реакционный сосуд затем одновременно добавляют раствор Fе(NО3)3 в Н2О и раствор Bа(ОН)2 в лимонной кислоте. Далее при непрерывном перемешивании добавляют по каплям концентрированный раствор NH4OH до окончания образования гелеобразной массы ХОФФ, самопроизвольно осаждающейся в объеме осадка микрочастиц гексаферрита. В результате образуется рыхлый осадок темно-коричневого цвета, занимающий до половины всего объема суспензии.

Для примеров с никель-цинковой феррошпинелью (с добавкой Мn) в реакционный сосуд с микрочастицами исходной феррошпинели добавляют смесь водных растворов Fе(NО3)3, Ni(NO3)2, Zn(NО3)2 и Мn(NО3)2. Затем добавляют при непрерывном перемешивании по каплям концентрированный раствор NH4OH до окончания образования гелеобразной массы ХОФФ, самопроизвольно осаждающейся в объеме осадка микрочастиц феррошпинели. В результате образуется рыхлый осадок темно-коричневого цвета, как и в случае синтеза гексаферрита бария. Следует отметить, что проведенные авторами исследования процесса образования химически осажденной ферритовой фазы (ХОФФ) показали почти полное высаждение ХОФФ в суспензию исходных микрочастиц.

После образования ХОФФ для всех составов при непрерывном перемешивании производят нагрев реакционной смеси до 80-90°С со скоростью нагрева 1-5°С/мин. Далее в течение 60 мин продолжают перемешивание при температуре 80-90°С. В результате освобождают реакционную смесь от газообразных продуктов. После этого останавливают нагревание и охлаждают образованную смесовую суспензию исходных ферритовых микрочастиц с частицами ХОФФ при непрерывном перемешивании до 10-30°С со скоростью охлаждения 1-5°С /мин.

Далее проводят промывание дистиллированной водой осадка полученного ферритового материала методом декантации 5-10 раз с промежуточным перемешиванием. Фильтруют осадок полученного ферритового материала.

Затем проводят термообработку. Для этого переносят влажный осадок ферритового материала в тигель, помещают тигель в муфель при комнатной температуре. Производят нагрев тигля в муфеле со скоростью нагрева 5-20°С/мин до температур 500-600°С. Производят выдержку материала в муфеле течение 2-6-х часов. Извлекают тигель из муфеля и охлаждают непрочно спекшийся ферритовый материал на воздухе.

Далее следует дезагрегация полученного ферритового материала. Помещают полученный ферритовый материал в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение ферритовый материал/шары 0,08-0,3) и проводят сухое измельчение в течение 2-5 часов. Отделяют ферритовый материал от шаров просеиванием на сите. Так получают состав ферритового материала, представляющий собой смесовую композицию микрочастиц и ХОФФ.

Полученный материал, содержащий от 60 до 90 мас.% микрочастиц и от 10 до 40 мас.% ХОФФ, перемешивают с пленкообразующим полимером. Полимер может находиться в составе лака, клея, краски и обеспечивает возможность закрепления состава на поверхности объекта. Содержание полимера в феррит-полимерной композиции составляет от 9 до 13 мас.%.

Нанесение феррит-полимерной композиции на несущую поверхность осуществляется любым известным способом. Композиция может распыляться на несущую поверхность любым путем, например, в виде аэрозоля, или наноситься кистью, или смачиваться погружением. После этого нанесенный состав высушивают или оставляют полимеризоваться на несущей поверхности в виде тонкой пленки.

В качестве ферритового материала предлагается использовать широко известные радиопоглощающие группы ферритов, такие как гексаферриты бария (с вариацией замещения бария на стронций, кальций или свинец) и феррошпинели никель-цинкового ряда (с вариацией замещения никеля и/или цинка на такие металлы, как марганец, кобальт, медь, железо и т.п.).

Примеры реализации предлагаемого решения приведены ниже. Отметим, что методы получения образцов, соответствующие выбранному прототипу, отличались лишь отсутствием в методах прототипа стадии химического осаждения ферритовой фазы из водных растворов в объеме водной дисперсии исходных микрочастиц и прокалки выделенного осадка до 500-600°C. Возможное доизмельчение исходных микрочастиц в процессе дезагрегирования спека уравнивалось для получения сравнительных образцов прототипа тождественной дополнительной механической обработкой микрочастиц. Количественные соотношения и технологические условия получения феррит-полимерной радиопоглощающей композиции для предлагаемого решения и прототипа соблюдались тождественно равными. Также равными были условия изготовления образцов покрытий и методы оценки радиопоглощающих характеристик этих образцов, полученных на основе прототипа и предлагаемого решения. Поэтому авторы утверждают, что обнаруженные улучшения радиопоглощающих характеристик предлагаемых составов по сравнению с прототипом обусловлены исключительно реализацией химического осаждения ферритовой фазы в количестве 10-40% от общей массы феррита из водных растворов в объеме водной дисперсии исходных микрочастиц и прокалки выделенного осадка до 500-600°С. Примеры реализации предлагаемого решения для ферритовых составов с кристаллической структурой гексаферрита и феррошпинели приведены ниже.

Пример №1. Получение радиопоглощающей феррит-полимерной композиции на основе гексаферрита состава №1.

Стадия 1.1. Получение ХОФФ в дисперсии исходных микрочастиц гексаферрита.

Для получения ХОФФ гексаферрита состава №1 на микрочастицах гексаферрита состава №1 помещают 90,0 г микрочастиц этого гексаферрита в реакционный сосуд. Затем в него одновременно добавляют 67,3 г 40,0% водного раствора Fе(NО3)3 и смесь 4,0 г 40,0% водного раствора Ва(ОН)2 с 13,1 г 30,0% водного раствора лимонной кислоты. Далее при непрерывном перемешивании в полученную смесь растворов добавляют по каплям 64,4 г 20,0% водного раствора NH4OH.

Это приводит к образованию темно-коричневой гелеобразной массы, самопроизвольно осаждающейся в объеме дисперсии исходных микрочастиц гексаферрита состава №1 и занимающей до половины всего объема суспензии. Продолжая непрерывное перемешивание, производят нагрев реакционной смеси до 80-90°С со скоростью нагрева 1-5°С/мин. При этом в суспензии начинается бурное выделение бурых паров оксидных соединений азота и других продуктов реакции в виде газа. Далее в течение 60 минут продолжают перемешивание суспензии при температуре 80-90°С до полного окончания газовыделения. После этого останавливают нагревание и охлаждают образованную суспензию, состоящую из исходных микрочастиц и ХОФФ гексаферрита состава №1, при непрерывном перемешивании до 10-30°С со скоростью охлаждения 1-5°С /мин.

Далее проводят промывание дистиллированной водой осадка полученного ферритового материала методом декантации 10 раз с промежуточным перемешиванием. Фильтруют осадок полученного ферритового материала. Переносят влажный осадок ферритового материала во взвешенный тигель, помещают тигель в муфель (муфельную печь) при комнатной температуре. Производят нагрев тигля в муфеле со скоростью нагрева 5-20°С/мин до температуры 600°С и выдерживают при этой температуре в течение 3-х часов. Заканчивают нагрев и проводят естественное охлаждение муфеля до комнатной температуры. Извлекают тигель из муфеля и взвешивают высушенный материал вместе с тиглем. По разнице с весом собственно тигля определяют вес полученного ферритового материала.

Приращение веса тигля за счет образования ферритового материала составляет 10,0 г. Таким образом, полученный гексаферрит состава №1 состоит из 10,0 г ХОФФ и 90,0 г исходных микрочастиц. Это соответствует 10% содержанию ХОФФ в полученном гексаферрите состава №1.

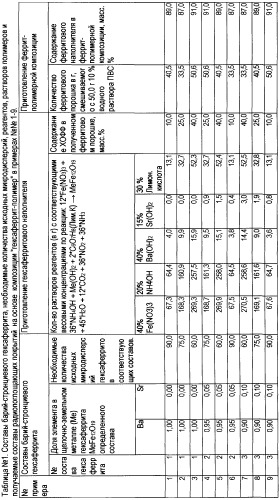

По технологии, аналогичной вышеописанной стадии 1.1., также были получены образцы гексаферрита составов №№1, 2 и 3 с содержанием ХОФФ от 10% до 40% (см. примеры №№1-9 в таблице №1). В таблице №1 приведены составы барий-стронциевого гексаферритов, химические реакции синтеза ферритов, необходимые количества исходных микродисперсий, количества и концентрации реагентов.

Стадия 1.2. Дезагрегация ферритового материала и получение феррит-полимерной композиции.

Помещают полученный ферритовый материал в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение ферритовый материал/шары от 0,08 до 0,3) и проводят сухое измельчение в течение 5-ти часов. Отделяют ферритовый порошок от шаров просеиванием на сите.

Смешивают 39,8 г полученного ферритового порошка с 50,0 г 10% водного раствора поливинилового спирта (ПВС) в бисерном смесителе до образования вязкой краскоподобной феррит-полимерной композиции. Полученная таким образом феррит-полимерная композиция является готовым продуктом и может быть использована для нанесения радиопоглощающих покрытий на поверхности различных типов материалов. Нанесение композиции может производиться с помощью различных методов (в т.ч. окунания), приспособлений и устройств, например пульверизатора, валика, кисти и т.п.

По технологии, аналогичной вышеописанной стадии 1.2., также были получены образцы феррит-полимерной композиции с содержанием ферритового наполнителя от 87% до 91% (см. примеры №№1-9 в таблице №1). Авторы не считают наличие того или иного связующего в тех или иных количествах существенным признаком с точки зрения цели изобретения. Авторы приводят данные по связующему только в справочных целях. В таблице №1 приведены концентрации растворов полимеров и содержание ферритового наполнителя в композиции "гексаферрит-полимер".

Стадия 1.3. Изготовление образцов радиопоглощающего покрытия и оценка повышения по сравнению с прототипом усредненного в интервале частот 0,5-40,0 ГГц удельного поглощения покрытия на основе полученной феррит-полимерной композиции.

Определение удельного радиопоглощения модельных образцов покрытий проводилось по методикам, рекомендованным в материалах международной электротехнической комиссией International Electrotechnical Commission (IEC) - 60050 (51/652 NP), принятых в качестве стандарта 13.02.2003 в Miamion. Модельные образцы получали путем намазывания композиции на подложку - пластинку поликора толщиной 0,05 см и размерами 6,0 см×4,8 см. Толщина получаемого пленочного феррит-полимерного покрытия лежала в интервале 0,01-0,06 см.

Получение образцов радиопоглощающего покрытия для определения удельного поглощения покрытия производили следующим образом. Вначале с помощью микрометра определяют толщину стандартной подложки - пластинки из “поликора” (оксид алюминия). Затем с помощью кисти наносят однослойное покрытие на пластинку. Далее помещают пластинку в муфель (сушильный шкаф) при комнатной температуре. Производят нагрев муфеля со скоростью нагрева 1-5°С/мин до температуры 80-100°С. Производят высушивание (полимеризацию) нанесенного покрытия пластинки в муфеле в течение 5-х часов. Извлекают пластинку с образцом покрытия из муфеля и охлаждают на воздухе. Толщину нанесенного покрытия определяют с помощью микрометра по величине приращения толщины пластинчатого образца за счет нанесенного покрытия, Величину удельного поглощения (дБ/см) при заданной частоте излучения вычисляют путем деления измеренного поглощения (дБ) на толщину поглощающего покрытия (см).

Для охарактеризования радиопоглощающей способности покрытия в широком интервале частот (от 0,5 до 40,0 ГГц) авторы проводили измерения при 10-ти фиксированных значениях частот (см. таблицу №2). Далее вычисляли величины удельного поглощения образца при соответствующих частотах. Затем проводили вычисление усредненной в интервале частот 0,5-40,0 ГГц величины удельного поглощения образца путем деления суммы определенных величин на количество (10) точек определения удельного поглощения. В таблице №2 представлены данные по определению усредненной в интервале частот 0,5-40,0 ГГц величины удельного поглощения (далее “усредненное удельное поглощение”) покрытий - примеров №№1 и 2 из таблицы №1. Далее при изложении экспериментальных данных авторы используют в качестве параметра сравнения радиопоглощающей способности покрытий только усредненное удельное поглощение (УУП). Доверительный интервал определенных таким образом величин УУП не превышал 0,2 дБ/см при доверительной вероятности 95%.

Полученные значения УУП для предлагаемого решения и прототипа равны 5,8 и 3,3 дБ/см соответственно. Таким образом, относительное улучшение УУП предлагаемого решения на основе полученной феррит-полимерной композиции по сравнению с прототипом составляет 76%.

По методике, аналогичной вышеописанной, также были определены величины УУП для других образцов барий-стронциевых гексаферритов (таблица №3) и никель-цинковой феррошпинели (таблица №5).

Пример №10. Получение радиопоглощающей феррит-полимерной композиции на основе феррошпинели состава №4.

Стадия 10.1. Получение ХОФФ на микрочастицах ферритового порошка.

Для образования ХОФФ на микрочастицах никель-цинковой феррошпинели (НЦФШ) состава №4 помещают микрочастицы НЦФШ в количестве 60,0 г в реакционный сосуд. Далее в него добавляют 209,2 г 40% водного раствора Fе(NО3)3, 24,0 г 50% раствора Ni(NO3)2, 39,3 г 50% раствора Zn(NО3)2 и 3,1 г 20% раствора Mn(NO3)2. Затем добавляют при непрерывном перемешивании 166,8 г 20% раствора NH4OH. В результате образуется рыхлый осадок темно-коричневого цвета, занимающий до половины всего объема суспензии.

Продолжая непрерывное перемешивание, производят нагрев реакционной смеси до 80-90°С со скоростью нагрева 1-5°С/мин. Далее в течение 60 минут продолжают перемешивание при температуре 80-90°С. После этого останавливают нагревание и охлаждают образованную суспензию микрочастиц НЦФШ состава №4 с ХОФФ при непрерывном перемешивании до 10-30°С со скоростью охлаждения 1-5°С /мин.

По технологии, аналогичной вышеописанной в стадии 10.1., также были получены образцы НЦФШ состава №4 с содержанием ХОФФ от 10% до 40% (см. примеры №10-12 в таблице №4). В таблице №4 приведены составы никель-цинковой феррошпинели, необходимые количества исходных микродисперсий, концентрации и количества растворов реагентов.

Далее проводят промывание дистиллированной водой осадка полученного ферритового материала методом декантации 10 раз с промежуточным перемешиванием. Фильтруют осадок полученного ферритового материала. Переносят влажный осадок ферритового материала во взвешенный тигель, помещают тигель в муфель при комнатной температуре. Производят нагрев тигля в муфеле со скоростью нагрева 5-20°С/мин до температуры 500°С и выдерживают при этой температуре в течение 4-х часов. Заканчивают нагрев и проводят естественное охлаждение муфеля до комнатной температуры. Извлекают тигель из муфеля и взвешивают высушенный материал вместе с тиглем. По разнице с весом собственно тигля определяют вес полученного ферритового материала.

Приращение веса тигля за счет образования ферритового материала составляет 40,0 г. Таким образом, полученный НЦФШ состава №4 состоит из 40,0 г ХОФФ и 60,0 г исходных микрочастиц. Это соответствует 40% содержанию ХОФФ НЦФШ состава №4 в полученном материале.

Стадия 10.2. Дезагрегация полученного ферритового материала и получение феррит-полимерной композиции.

Помещают полученный ферритовый материал в шаровую мельницу со стальными шарами (диаметр шаров 10-20 мм, весовое соотношение: ферритовый материал/шары=0,08-0,3) и проводят сухое измельчение в течение 2-х часов. Отделяют ферритовый материал от шаров просеиванием на сите.

Смешивают 49,2 г полученного ферритового порошка с 50,0 г 10% водного раствора поливинилового спирта (ПВС) в бисерном смесителе до образования вязкой краскоподобной феррит-полимерной композиции.

По технологии, аналогичной вышеописанной стадии 10.2., также были получены образцы феррит-полимерной композиции с содержанием ферритового наполнителя от 87% до 91% (см. примеры №10-12 в таблице №4). В таблице №4 приведены концентрации растворов полимеров и содержание ферритового наполнителя в композиции "феррошпинель-полимер".

Стадия 10.3. Изготовление образцов радиопоглощающего покрытия и оценка повышения по сравнению с прототипом усредненного в интервале частот 0,5-40,0 ГГц удельного поглощения радиопоглощающего покрытия на основе полученной феррит-полимерной композиции.

Изготовление образцов радиопоглощающего покрытия и оценку повышения по сравнению с прототипом усредненного в интервале частот 0,5-40,0 ГГц удельного поглощения радиопоглощающего покрытия на основе полученной феррит-полимерной композиции проводили по методикам, изложенным в стадии 1.3.

Повышение по сравнению с прототипом усредненного в интервале частот 0,5-40,0 ГГц удельного поглощения радиопоглощающего покрытия на основе полученной феррит-полимерной композиции составляет 97% (пример №10 в таблице №5).

Результаты для примеров №11 и №12 приведены в таблице №5.

Из приведенных данных видно, что содержание в составе радиопоглощающей феррит-полимерной композиции частиц химически осажденной ферритовой фазы (ХОФФ) в количестве от 10 до 40% обуславливает повышение характеристики радиопоглощения покрытия (усредненной величины удельного поглощения) в пределах от 65 до 103% по сравнению с прототипом. Полученные результаты действительны для 2-х основных типов радиопоглощающих ферритов (гексаферритов и феррошпинелей) и при содержании ферритового материала в феррит-полимерной композиции от 87 до 91 мас.%.

Области применения тонкопленочной феррит-полимерной композиции, полученной, как описано выше, охватывают стационарную аппаратуру и переносные приборы промышленного, оборонного и бытового назначения, а также средства индивидуальной и коллективной защиты от СВЧ-излучений, включая компьютерную технику и технику мобильной телефонии. Исследования показали, что разработанный материал имеет более высокую эффективность радиопоглощения в более широком диапазоне, чем ранее известные.

1. Способ получения состава для материалов, поглощающих электромагнитное излучение, путем совмещения связующего и феррита, отличающийся тем, что в качестве феррита используют феррит, содержащий 60-90 мас.% ферритового материала, полученного по высокотемпературной керамической технологии, размолотый до размера микрочастиц, и 10-40 мас.% частиц ферритовой фазы, полученной химическим осаждением из водных растворов на поверхность микрочастиц ферритового материала, при этом феррит прокален в виде выделенного осадка при 500-600°С и дезагрегирован.

2. Состав для материала, поглощающего электромагнитное излучение, содержащий связующее и феррит, отличающийся тем, что получен способом по п. 1 при следующем соотношении компонентов в мас. %:

Связующее 9-13

Феррит Остальное