Способ дистанционного контроля и диагностики состояния конструкции и инженерных сооружений и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений (способ и устройство) относится к контрольно-измерительной технике и может быть использована для непрерывного неразрушающего контроля, оценки и прогнозирования технического состояния конструкции и инженерных сооружений, например потенциально-опасных участков трубопроводов, в течение всего периода их эксплуатации. Способ заключается в том, что на пункте контроля регистрируют сигналы с блоков измерения, установленных в местах диагностирования конструкции, и сравнивают их с заранее зафиксированными значениями. При этом блоки измерения устанавливают на элемент конструкции, изготовленный из того же материала, что и вся конструкция. Проводят метрологическую аттестацию элемента конструкции путем установления зависимостей между сигналами с блоков измерения и калиброванными внешними воздействиями, регистрируют их на пункте контроля и используют в качестве заранее зафиксированных сигналов. Врезают элемент с установленными на нем блоками измерения в места диагностирования конструкции, и по отклонению поступивших сигналов с блоков измерения от заранее зарегистрированных сигналов судят о состоянии конструкции. Устройство содержит пункт контроля, блоки измерения, размещенные в местах диагностирования конструкции, преобразователи, линию связи, контроллер. Причем блоки измерения размещены на метрологически аттестованном элементе конструкции, изготовленном из того же материала, что и вся конструкция, и врезанном в места диагностирования конструкции. Элемент конструкции соединен с соответствующими преобразователями, связанными своими выходами с входом контроллера, подключенного к модему, который через линию связи своим выходом соединен с пунктом контроля. Технический результат - создание простого, надежного, оперативного средства контроля и способа получения достоверной, своевременной и точной информации. 2 с.п. ф-лы, 1 ил., 6 таб.

Реферат

Изобретение относится к контрольно-измерительной технике и может быть использовано для непрерывного неразрушающего контроля, оценки и прогнозирования технического состояния конструкции и инженерных сооружений, например участков трубопроводов, в течение всего периода их эксплуатации.

Проблему повышения технической безопасности и устойчивости функционирования трубопроводов решают различными способами.

Известен ультразвуковой способ контроля напряженного состояния газопровода, основанный на измерении прироста напряжений в металле трубы (О.О.Фесенко, Р.Н. и др. “Ультразвуковой способ контроля напряженного состояния газопроводов”, Газовая промышленность. - 2001 г., №5, с.34-35). Суть способа заключается в возбуждении в стенке трубы сдвиговых и продольных волн, скорость распространения которых в металле зависит от уровня и знака текущих напряжений в трубе. В каждой измерительной точке устанавливают три датчика: сдвиговых волн в продольном направлении трубы, сдвиговых волн в кольцевом направлении и продольных волн. Это позволяет контролировать уровень напряжений, как в кольцевом направлении трубы, так и в продольном. (Погрешность измерения прироста напряжений Δ σ по результатам лабораторных испытаний составляет ± 1 кг/мм2).

Недостатком данного решения является невозможность получения полной и достоверной информации о состоянии трубопровода без применения других методов оценки.

Известен способ предотвращения утечек текучих продуктов на трубопроводном транспорте, заключающийся в определении спадов давления и других параметров, характеризующих утечку на контролируемых участках, путем измерений и передачи данных об измерениях в региональные центры управления трубопроводами (РЦУ) через спутники связи, машинном (с помощью ЭВМ) расчете величин и мест утечек, основанном на сравнении текущих данных измерений с полученными ранее эталонными данными, принятии и передаче через спутники связи в зону аварийных участков и осуществлении управляющих воздействий по устранению утечек (заявка РФ №95100443, МПК7 F 17 D 5/00, опубл. 10.01.97 г.). При эксплуатации трубопроводов производится периодическое сравнение данных по давлению с эталонными, что позволяет повысить чувствительность и точность контроля. (Примерно на порядок по сравнению со случаем непосредственных измерений).

Известен способ непрерывного контроля за работой насосно-трубопроводных систем для перекачки воды и нефтепродуктов, заключающийся в измерении давления на приеме и выходе каждого электронасоса, давления на каждом насосе в начале и в конце трубопровода после насоса и перед насосом, вычисляют мощности, действующие на валах насосов и их расходные коэффициенты, замеряют перепад давления на трубопроводе по манометрам и вычисляют перепад давления по формулам и по полученным данным проводят диагностику и анализ работы системы насосы - трубопровод по каждому контролируемому участку (патент РФ №2114325, МПК7 F 04 D 13/06, опубл. 27.06.98 г.).

Применение описанных способов позволяет определить наличие аварийных ситуаций на трубопроводе, но не позволяет прогнозировать моменты их появления, так как данные способы работают при наличии утечек.

Наиболее близким к заявляемому способу является способ дистанционного контроля и диагностики состояния конструкции и инженерных сооружений, заключающийся в том, что на пункте контроля регистрируют сигналы с блоков измерения, установленных в местах диагностирования, сравнивают их с заранее зафиксированными значениями, и по отклонению поступивших сигналов от заранее зафиксированных судят о наличии изменений контролируемых параметров (патент РФ 2146810, МПК7 G 01 М 5/00, G 08 С 17/02, опубл. 20.03.00 г.). Кодированные радиосигналы, каждый из которых соответствует коду одного из блоков измерения, формируют на пункте контроля, производят опрос блоков измерения кодированными радиосигналами, принимают сигналы на блоках измерения, производят сравнение кода блока измерения с кодом сигнала опроса и при их совпадении производят с соответствующего блока измерения передачу на пункт контроля сигнала, несущего измерительную информацию, а сравнение ее с заранее зафиксированным значением производят на пункте контроля.

Недостатком этого способа является высокая погрешность при оценке изменений величины контролируемых параметров, возникающая из-за отсутствия информации о зависимости выходных сигналов блоков измерения от внешнего воздействия на контролируемый участок трубопроводной конструкции как целого, и отсутствие информации о "нулевом" состоянии конструкции, так как за заранее зафиксированное значение выходных сигналов блоков измерения принимается значение, которое в реальном трубопроводе может таковым не оказаться.

Для осуществления способа контроля и диагностики состояния конструкции и инженерных сооружений необходимы устройства.

Известно устройство автоматического диагностирования состояния конструкции (патент РФ №2037798, МПК7 G 01 М 3/18, опубл. 19.06.95 г.). Оно состоит из датчиков давления на концах трубопровода в линиях связи. Обработка сигналов в этих линиях производится блоками электронной логики, непрерывно регистрируется по этим сигналам изменение давления в трубопроводе и по пороговым значениям этих изменений оценивают состояние трубопровода.

Недостатком известного устройства является то, что оно является только индикатором аварийной ситуации.

Известно устройство дистанционного контроля работоспособности станции катодной защиты на магистральных трубопроводах, которое содержит трубопровод в качестве канала связи, согласующий блок и пункт сбора информации, содержащий фильтр низких частот и усилитель с индикацией (патент РФ №2006953, МПК7 G 08 С 19/02, опубл. 30.01.94 г.). Источником информационного сигнала в нем является генератор, выполненный с инфранизкой частотой пульсаций отрицательной полярности однополупериодного выпрямленного напряжения, подключенный сигнальным проводом к минусной клемме станции и через согласующий блок к электромагнитному датчику, общим - к автономному анодному заземлителю. Устройство содержит последовательно соединенные между собой избирательные фильтры, соединенные с трубопроводом, усилитель с индикацией и заземлитель. Устройство позволяет значительно повысить дальность и количество передачи сигналов контроля.

Недостатком устройства является то, что с помощью этого устройства можно оценить только один параметр, который в полной мере не отражает состояние конструкции.

Наиболее близким к заявляемому устройству является устройство дистанционного контроля и диагностики состояния конструкции, содержащее пункт контроля, блоки измерения, размещенные в местах диагностирования, преобразователи, линию связи, контроллер (патент РФ №2146810, МПК7 G 01 М 5/00, G 08 С 17/02, опубл. 20.03.00 г.). В известном устройстве блоки измерения установлены на поверхности конструкции. Пункт контроля выполнен в виде ЭВМ с принтером, блоком последовательного интерфейса, соединенного с ее входом-выходом; соединенных последовательно кодера, модулятора, радиоприемопередатчика, демодулятора и декодера, выход которого связан со вторым входом блока последовательного интерфейса, второй выход которого соединен с входом кодера. Каждый блок измерения выполнен в виде последовательно соединенных коммутатора, вторичного блока питания датчика горизонта, аналого-цифрового преобразователя, кодера, модулятора, радио приемопередатчика, демодулятора, декодера со схемой сравнения, выход которого подключен к первому входу коммутатора, к второму входу которого подключен автономный источник питания, а линией связи является линия радиосвязи через антенны радиоприемопередатчика.

Этому устройству присущи все недостатки способа, на котором это устройство основано. Кроме этого, при размещении, креплении и защите блоков измерения на поверхности трубопровода возникают дополнительные погрешности, обусловленные наличием на трубопроводе неконтролируемого внешнего воздействия.

Технической задачей является создание способа получения достоверной, точной и своевременной информации о состоянии конструкции и инженерных сооружений.

Для решения технической задачи предлагается в способе дистанционного контроля и диагностики состояния конструкции и инженерных сооружений, заключающемся в том, что на пункте контроля регистрируют сигналы с блоков измерения, установленных в местах диагностирования конструкции, сравнивают их с заранее зафиксированными значениями, и по отклонению поступивших сигналов от заранее зафиксированных, судят о наличии изменений контролируемых параметров, изготавливают элемент конструкции из того же материала, что и вся конструкция, размещают на нем блоки измерения, проводят метрологическую аттестацию элемента с размещенными на нем блоками измерения путем установления зависимостей между сигналами с блоков измерения и калиброванными внешними воздействиями, регистрируют эти зависимости на пульте контроля и используют их в качестве заранее зафиксированных сигналов, врезают элемент с установленными на нем блоками измерения в места диагностирования конструкции, и по отклонению поступивших сигналов с блоков измерения от заранее зарегистрированных сигналов судят о состоянии конструкции.

Для осуществления способа применяют устройство дистанционного контроля и диагностики состояния конструкции и инженерных сооружений, содержащее пункт контроля, блоки измерения, размещенные в местах диагностирования конструкции, преобразователи, линию связи, контроллер, причем блоки измерения размещены на метрологически аттестованном элементе конструкции, изготовленном из того же материала, что и вся конструкция, и врезанном в места диагностирования конструкции, при этом элемент конструкции, с размещенными на нем блоками измерения, соединен с соответствующими преобразователями, связанными своими выходами с входом контроллера, подключенного к модему, который через линию связи своим выходом соединен с пунктом контроля.

В отличие от прототипа изготовление элемента конструкции из того же материала, что и вся конструкция, и расположение на нем блоков измерения и его последующая метрологическая аттестация с расположенными на нем блоками измерения путем установления зависимостей между сигналами с блоков измерения и калиброванными внешними воздействиями, позволяет получить достоверные, более точные данные относительно изменений, происходящих с конструкцией и инженерным сооружением. Полученные при аттестации данные в виде статических характеристик записывают в контроллере и на контрольно-измерительном пункте и, установив элемент конструкции на потенциально-опасном участке конструкции, который после аттестации становится многоканальным измерительным устройством, регистрируют поступающие сигналы, которые преобразуют через преобразователи, и сравнивают с начальными, полученными при аттестации статическими характеристиками, а установив отклонение, оценивают состояние эксплуатационных характеристик потенциально-опасного участка конструкции.

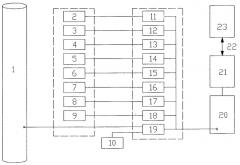

На чертеже представлена блок-схема устройства, реализующего способ дистанционного контроля и диагностики состояния конструкции и инженерных сооружений.

Устройство состоит из элемента конструкции 1, изготовленного из того же материала, что и контролируемый участок конструкции, на котором расположены блоки измерения:

- деформации 2, например тензорезистивные, оптоэлектронные; механического напряжения 3, например основанные на акустической эмиссии; вибрации 4; давления 5; расхода 6; температуры транспортируемого продукта 7; температуры грунта 8; электрического тока 9; электрического потенциала с электродом сравнения 10.

Выходы блоков измерения 2-9 и 10 соединены с входами соответствующих преобразователей 11-19, входы которых, в свою очередь, соединены с входом контроллера 20. Выход контроллера 20 подключен к модему 21, который своим выходом соединен через линию связи 22 с входом удаленного пункта контроля 23.

Способ осуществляется описанным устройством следующим образом (на примере трубопровода).

Кодированный командный сигнал с кодом, соответствующим заданному измерительному трубопроводному патрубку, подается с удаленного пункта контроля 23 по линии связи 22 через модем 21 на контроллер 20 и переводит его из ждущего режима в режим измерения. В этом режиме аналоговые сигналы с блоков измерения 2-9, а также, при измерении электрического потенциала, непосредственно с трубопроводного патрубка и электрода сравнения 10 поступают на соответствующие преобразователи 11-19, где осуществляется их необходимое усиление и преобразование сигналов в цифровой вид. Сигналы с преобразователей поступают на вход контроллера 20, представляющий собой микропроцессор с запоминающим устройством, который производит расчет и преобразование информации, поступившей от преобразователей. Результат вычислений подается последовательно на модем 21 и через линию связи 22 на удаленный пункт контроля 23, где этот результат сравнивается с данными, полученными при метрологической аттестации и проводится анализ технического состояния трубопровода.

При метрологической аттестации устройства определение статических характеристик блоков измерения и всего устройства в целом проводится по ГОСТ 8.508-84, по которому статические характеристики определяются с заданными уровнями точности и достоверности в виде полиномов от задаваемых внешних воздействий. При этом в качестве внешних воздействий могут выступать:

деформации при растяжении, сжатии, изгибе, кручении, вибрация, температурные воздействия в заданном диапазоне температур.

Конкретный пример использования предлагаемого способа дистанционного контроля и диагностики состояния конструкции и инженерных сооружений.

В трубопровод Дн=720 мм δ =8 мм, изготовленного из стали марки 17Г1С, врезают патрубок Дн=720 мм δ =8 мм, изготовленного из стали марки 17Г1С и длиной 100 мм и изготовленного из трубы с теми же техническими характеристиками, что и сам трубопровод.

На патрубок устанавливают:

- тензорезисторные мостовые датчики 1-LS31-6/350 (Германия), для измерения деформации по трем направлениям в одной точке установки (нуль градусов, сорок пять градусов, девяносто градусов), объединенные в группы-розетки. Четыре розетки расположены по периметру патрубка через 90° . Тензорезисторный мостовой датчик состоит из четырех привариваемых тензорезисторов, из которых два являются измерительными, а два термокомпенсационными. Всего используется сорок восемь тензорезисторов, образующих двенадцать мостовых датчиков.

- Платиновый термометр ТСП-0395 для измерения температуры транспортируемого продукта.

- Долговременный электрод сравнения ЭСН-МС2 для измерения уровня потенциала катодной защиты (электрод устанавливается в непосредственной близости от патрубка). Передача данных от электрода сравнения осуществляется с помощью кабеля и разъемов на электронном блоке.

После установки датчиков на патрубке они накрываются крышками. Крышки, оснащенные кабельными вводами, обеспечивают герметизацию.

Температурный режим эксплуатации устройства от -10 до +45° С.

Далее проводят метрологическую аттестацию патрубка для установления зависимости между сигналами от датчиков и напряженно-деформированным состоянием патрубка от известного внешнего воздействия.

Метрологическая аттестация патрубка осуществляется до его врезки в трубопровод.

При нагружении патрубка внутренним давлением (давлением транспортируемого продукта) в металле возникнут напряжения:

σ о=(DВН·Р)/(4· δ )

σ 90=(DВН·Р)/(2· δ )

σ 45=(σ 0+σ 90)/2+(σ 0-σ 90)/2)· соs2ϕ

где: σ - механические напряжения в направлении измерения 0,45 и 90 градусов, МПа;

Р - давление, МПа;

DВН - внутренний диаметр патрубка, мм;

δ - толщина стенки, мм.

Подаваемое испытательное давление контролируется поверенным манометром. Давление меняют от нуля до необходимого значения с определенным интервалом. Механические напряжения на тензодатчиках преобразуются в электрические сигналы, регистрируются в блоке вторичных преобразователей.

Полученные зависимости Δ U=f (Р), где Δ U - сигналы разбаланса тензодатчиков, Р - испытательное давление, по приведенным выше соотношениям пересчитываются в зависимости Δ Ui=f (σ i) После установки в трубопровод, используя эти зависимости, оценивают реальные эксплуатационные характеристики участка трубопровода.

Пример расчета деформаций трубопровода при внутренних давлениях: 4,5 МПа и 5,4 МПа.

Исходные данные:

Давление 4,5 МПа

| Таблица 1 | |||

| Диаметр наружный | DH | 720 мм | |

| Толщина стенки | δ | 8 мм | |

| Диаметр внутренний | DBH | 704 мм | Dвн=Dн-2· δ |

| Модуль упругости стали | Е | 2,1· 106 кгс/см2 | |

| Коэффициент Пуассона | μ | 0,3 | |

| Марка стали | 17Г1С | ||

| Предел текучести | σ T | 360 МПа |

Расчет напряжений:

| Таблица 2 | |||

| Напряжение продольное | σ 0 | 99 МПа | σ 0=(Dвн· Р)/(4· δ ) |

| Напряжение кольцевое | σ 90 | 198 МПа | σ 90=(Dвн· Р)/(2· δ ) |

| Напряжение под углом ϕ =45° | σ 45 | 148,5 МПа | σ 45=(σ 0+σ 90)/2+((σ 0-σ 90)/2)· cos2ϕ |

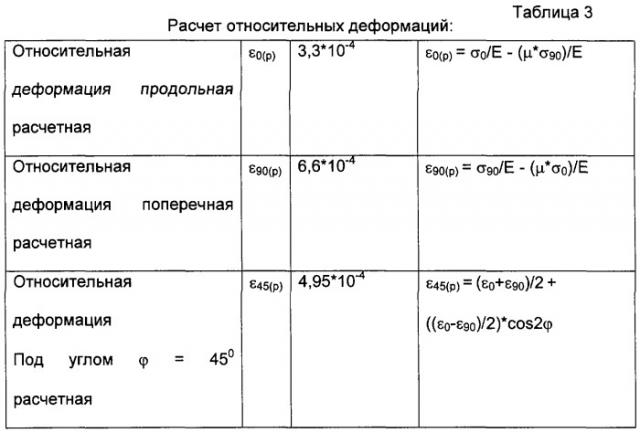

Расчет относительных деформаций:

Расчет напряжений:

| Таблица 5 | |||

| Напряжение продольное | σ 0 | 118,8 МПа | σ 0=(Dвн· Р)/(4· δ ) |

| Напряжение кольцевое | σ 90 | 237,6 МПа | σ 90=(Dвн· Р)/(2· δ ) |

| Напряжение под углом ϕ =45° | σ 45 | 111,4 МПа | σ 45=(σ 0+σ 90)/2+((σ 0-σ 90)/2)· соs2ϕ |

Расчет относительных деформаций:

| Таблица 6 | |||

| Относительная деформация продольная расчетная | ε 0(р) | 2,3· 10-4 | ε 0(р)=σ 0/Е-μ · σ 90)/Е |

| Относительная деформация поперечная расчетная | ε 90(р) | 9,6· 10-4 | ε 90(р)=σ 90/Е-(μ · σ 0)/Е |

| Относительная деформация Под углом ϕ =45° расчетная | ε 45(р) | 5,9· 10-4 | ε 45(р)=(ε 0+ε 90)/2+((ε 0-ε 90)/2)· соs2ϕ |

Полученные при аттестации данные (см. табл.1-6) и статические характеристики записывают в контроллер.

Патрубок с установленными на нем датчиками, который после аттестации становится многоканальным измерительным устройством, устанавливают на потенциально-опасном участке трубопровода, предварительно определенном проектом, и регистрируют поступающие сигналы, которые преобразуются в блоке вторичных преобразователей, и сравнивают с начальными (таблицы 1-6), полученными при аттестации, и по статическим характеристикам, установив отклонение, оценивают состояние эксплуатационных характеристик участка трубопровода.

Предложенное техническое решение позволяет создать простое, надежное, оперативное средство контроля состояния трубопровода в течение всего времени его эксплуатации.

1. Способ дистанционного контроля и диагностики состояния конструкции и инженерных сооружений, заключающийся в том, что на пункте контроля регистрируют сигналы с блоков измерения, установленных в местах диагностирования конструкции, сравнивают их с заранее зафиксированными значениями, и по отклонению поступивших сигналов от заранее зафиксированных судят о наличии изменений контролируемых параметров, отличающийся тем, что изготавливают элемент конструкции из того же материала, что и вся конструкция, размещают на нем блоки измерения, проводят метрологическую аттестацию элемента с размещенными на нем блоками измерения путем установления зависимостей между сигналами с блоков измерения и калиброванными внешними воздействиями, регистрируют эти зависимости на пункте контроля и используют их в качестве заранее зафиксированных сигналов, врезают элемент с установленными на нем блоками измерения в места диагностирования конструкции, и по отклонению поступивших сигналов с блоков измерения от заранее зарегистрированных сигналов судят о состоянии конструкции.

2. Устройство дистанционного контроля и диагностики состояния конструкции и инженерных сооружений в соответствии со способом по п.1, содержащее пункт контроля, блоки измерения, размещенные в местах диагностирования конструкции, преобразователи, линию связи, контроллер, отличающееся тем, что блоки измерения размещены на метрологически аттестованном элементе конструкции, изготовленном из того же материала, что и вся конструкция, и врезанном в места диагностирования конструкции, при этом элемент конструкции, с размещенными на нем блоками измерения, соединен с соответствующими преобразователями, связанными своими выходами с входом контроллера, подключенного к модему, который через линию связи своим выходом соединен с пунктом контроля.