Пневматическое устройство ударного действия

Иллюстрации

Показать всеИзобретение относится к пневматическим ударным механизмам, предназначенным для прокладки коммуникаций. Пневматическое устройство ударного действия содержит полый корпус 1 с размещенным в нем ударником 2 с центральным сквозным каналом 3, разделяющим полость корпуса на камеру 4 рабочего и камеру 5 холостого ходов, трубку 6 с продольным перепускным каналом с отсекающими ступенями, взаимодействующими с центральным сквозным каналом, снабженную постоянно открытым впускным дроссельным каналом в камеру холостого хода, футорку с постоянно открытым впускным каналом, рабочий инструмент с хвостовиком, выходящим в камеру холостого хода, выпускные каналы в корпусе. В камере рабочего хода со стороны футорки установлена крышка 10 с центральным отверстием, образующая между футоркой и крышкой предкамеру сетевого воздуха. Трубка установлена в центральном отверстии крышки с кольцевым зазором. Изобретение повышает надежность. 2 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к пневматическим ударным механизмам, предназначенным для бестраншейной прокладки новых и замены старых подземных коммуникаций, а также забивания полых сквозных кожухов для проводки в них труб, кабелей и т.п. элементов.

Известно устройство для прокладки трубопроводов (см., например, Есин Н.Н., Костылев А.Д., Гурков К.С., Смоляницкий Б.Н. Пневматические машины ударного действия для проходки скважин и шпуров. - Новосибирск: Наука, 1986. - 215 с., стр.180, схема 3.15), содержащее корпус, размещенный в корпусе полый ударник, образующий с корпусом камеру холостого хода и имеющий осевой канал и выполненные в его стенке радиальные окна, воздухоподводящую распределительную ступенчатую трубку, входящую в осевой канал ударника и взаимодействующую с радиальными окнами, камеру рабочего хода, расположенную в полости ударника, и камеру выпускную, расположенную в корпусе между гайкой и ударником.

Недостатком такого и подобного ему устройств является малый объем камеры рабочего хода, ограниченный диаметральной площадью ступени распределительной трубки и малой ее длиной, обусловленной в беззолотниковой системе воздухораспределения зависимостью величины хода ударника от его длины, что приводит к увеличению габаритов, массы и малой энергии единичного удара пневмоударного устройства. Другим недостатком устройств подобного технического решения является неполное использование рабочих торцовых площадей ударника для формирования силового импульса давления рабочего хода, что приводит к ограничению по реализации энергии удара, причиной этому служит диаметральная площадь ступени трубки и наличие выпускной камеры со стороны кольцевого торца ударника, не участвующей в формировании импульса давления со стороны рабочего хода ударника.

Известно также пневмоударное устройство (см., например, патент РФ 2062692, М.кл. 6 B 25 D 9/04, 17/12, Е 21 С 3/24, 1996 г.), содержащее полый цилиндр с размещенным в нем ударником с центральным сквозным каналом, разделяющим полость цилиндра на камеру рабочего и холостого ходов, трубку с продольным каналом, взаимодействующую с центральным каналом ударника, снабженную постоянно открытым дроссельным каналом в камере холостого хода, установленную с опиранием на торец цилиндра, сетевую камеру, радиальные выпускные каналы в воздухоотбойное кольцо с каналами в стенке, образующее выпускную камеру, рабочий инструмент с хвостовиком-наковальней и рукоятку с устройством для включения подачи сжатого воздуха.

Недостатком такого и подобного ему технического решения является повышенный расход воздуха вследствие постоянного истечения воздуха из сетевой камеры через впускные дроссели в камеры рабочего и холостого ходов в период их сообщения с выпускной камерой и атмосферой посредством радиальных выпускных каналов. К недостаткам устройства следует отнести так же трение наружной поверхности трубки и внутренней поверхности центрального канала ударника, сила которого может достигать значительных величин из-за сплошности контактирующих поверхностей. Наличие выхлопного кольца обусловливает противодавление в выхлопной камере, приводящее к недовыпуску отработавшего воздуха из рабочих камер, созданию в них противодавления и преждевременного торможения ударника, что приводит к снижению предударной скорости ударника и снижению энергии единичного удара по хвостовику-наковальне рабочего инструмента.

Известно пневмоударное устройство, которое является наиболее близким техническим решением по отношению к предлагаемому и принятое в качестве прототипа (см., например, а.с. СССР №1235719, М.кл. 4 B 25 D 9/04, 1986 г.), содержащее корпус с аккумуляторными камерами и выпускными каналами, камеру сетевого воздуха, размещенную в футорке, размещенные в корпусе соосно ему воздухоподводящую трубку, закрепленную в футорке, и взаимодействующий с трубкой полый ударник, периодически перекрывающий выпускные каналы и образующий с корпусом камеры рабочего и холостого ходов, сообщенные периодически между собой посредством перепускных каналов и постоянно - с камерой сетевого воздуха посредством впускных дросселей, и рабочий инструмент, причем перепускные каналы выполнены в виде глухих продольных пазов на наружной цилиндрической поверхности трубки, периодически перекрываемых торцами ударника.

Прототипу свойственны недостатки.

Выполнение перепускных каналов в виде пазов создает дополнительные местные сопротивления перепускаемому воздушному потоку, снижает коэффициент расхода воздуха и количество перепускаемого воздуха между камерами, что обусловливает повышенный расход воздуха непосредственно из сети.

Основной недостаток - это обязательность уплотнения неподвижной посадки в футорке (крышке) как консольной заделки, опертой на подвижную посадочную поверхность в сквозном осевом отверстии полого ударника. При таком и подобном ему закреплении требуется обеспечить также уплотненную посадку ударника относительно трубки и цилиндра. Такие механизмы характеризуются большими габаритами по длине, значительной массой ударника, вследствие чего машина имеет невысокую производительность или из-за больших габаритов затруднена работа в стесненных условиях. Невозможность обработки с “одной установки” одновременно всех деталей (цилиндра, трубки и ударника) обусловливает несоосность отверстий и приводит к перекосам, “закусываниям”, повышенному и неравномерному трению на сопрягаемых взаимодействующих поверхностях и торможению ударника и, как следствие, снижению энергии единичного удара и числа ударов, а также к поломке трубки и остановке машины. Перекосы так же приводят к непроизводительным утечкам и перетечкам, нарушающим расчетный процесс в рабочих камерах машины.

Жестко закрепленная трубка в футорке обусловливает увеличенную силу трения в паре трубка - ударник, а следовательно, и в паре ударник - корпус из-за невозможности обеспечения соосности ударник - корпус - трубка - футорка, поскольку они изготавливаются с различных установок и с различными приспособлениями-кондукторами к металлообрабатывающему станочному оборудованию.

Малоприемлемым является выполнение выпускных каналов в корпусе открытыми, поскольку направление выпускаемого отработавшего воздуха не контролируется и мешает обслуживающему персоналу. При этом возможно попадание в открытые выпускные каналы грунтовых частиц, поскольку пневмоударное устройство периодически приближается к грунтовой стенке, в которую погружается труба или кожух.

Недостатки подобных прототипу машин ударного действия с центральной трубкой можно исключить, если жесткую уплотнительную посадку (защемление) трубки заменить на свободную (с зазором) установку воздухоподводящей трубки, обеспечив тем самым ее радиальную и продольную подвижность.

При этом исключается прецизионная сборка взаимодействующих деталей, перекосы, “закусывания”, неравномерное трение, сохраняется заданное уплотнение на подвижных посадочных поверхностях, препятствующее непроизводительным утечкам и перетечкам между камерами рабочего и холостого хода, чем поддерживается расчетный рабочий процесс машины ударного действия. Такое техническое решение позволяет перенести функции впускного дроссельного канала в камеру рабочего хода на кольцевой зазор, образованный боковыми поверхностями сквозного осевого канала крышки и трубки. Несмотря на подвижность трубки и изменение формы проходного сечения кольцевого зазора, его площадь не изменяется, так как образовывается разностью постоянных площадей сечений сквозного осевого канала крышки и трубки.

Уменьшить местное сопротивление перепускного канала можно путем увеличения площади его поперечного сечения с уменьшением периметра сечения. Уменьшение площади трения потока воздуха можно достичь, например, выполнением сечения трубки эллиптическим или с лысками. Предохранить выпускные каналы в корпусе от попадания в них частиц грунта и поточных твердых частиц возможно путем установки на их участке воздухоотбойного стакана с открытым выпускным кольцевым каналом, проходное сечение которого не создает противодавление на срезе выпускных каналов.

Сущность предлагаемого технического решения пневматического устройства ударного действия заключается в том, что оно содержит полый корпус с размещенным в нем ударником с центральным сквозным каналом, разделяющим полость корпуса на камеры рабочего и холостого ходов, трубку с продольным глухим перепускным каналом с отсекающими ступенями, взаимодействующую с центральным каналом ударника, снабженную постоянно открытым впускным дроссельным каналом в камеру холостого хода, крышку со сквозным каналом для пропуска трубки, футорку с постоянно открытым впускным каналом и со шлангом для подачи сжатого воздуха в камеру футорки, рабочий инструмент с хвостовиком, выходящим в камеру холостого хода, выпускные каналы в корпусе, причем между футоркой и крышкой образована предкамера сетевого воздуха, а трубка установлена в центральном отверстии крышки с кольцевым зазором.

Целесообразно так же трубку выполнять с поперечным сечением в виде эллипса или с лыской.

Целесообразно так же выпускные каналы в корпусе перекрыть воздухоотбойным стаканом с кольцевым зазором относительно корпуса с кольцевым выпускным отверстием со стороны, противоположной грунтовой стенке.

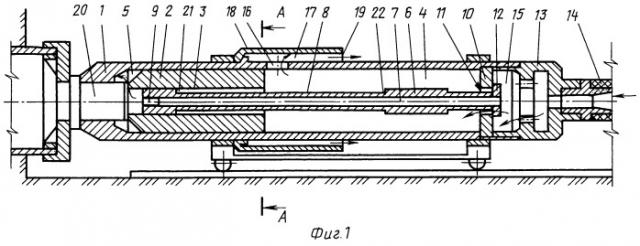

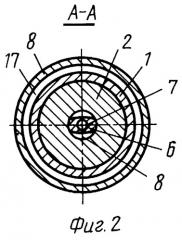

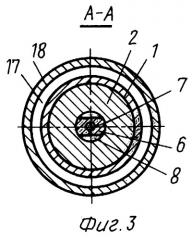

Выполнение предлагаемого пневматического устройства ударного действия поясняется чертежами. На фиг.1 показан механизм с частичным продольным разрезом с трубкой, установленной с зазором в центральном отверстии крышки с возможностью перемещения в продольном и радиальном направлениях. На фиг.2, 3 показаны варианты исполнения поперечного сечения трубки на участке выполнения перепускных каналов.

Пневмоударный механизм с дроссельным воздухораспределением (см. фиг. 1) содержит полый корпус 1 с размещенным в нем ударником 2 с центральным сквозным каналом 3, камеру 4 рабочего и камеру 5 холостого ходов и трубку 6 с продольным каналом 7 и перепускными каналами 8 на ее боковой поверхности. Трубка 6 взаимодействует с центральным каналом 3 ударника 2 и снабжена постоянно открытым впускным дроссельным каналом 9 в камеру 5 холостого хода. Трубка 6 установлена со стороны камеры 4 рабочего хода в центральном отверстии неподвижной крышки 10 и образует кольцевой дроссельный канал 11. Возможность продольного и радиального перемещения трубки 6 обеспечивается за счет кольцевого зазора между боковой поверхностью центрального канала крышки 10 и боковой поверхностью трубки 6. Зазор выполняет функцию впускного дроссельного канала с переменной формой площади сечения, но постоянной формой проходного сечения в камеру 4 рабочего хода.

Трубка 6 снабжена фланцевым буртиком 12, посредством которого она опирается на крышку 10, которая уплотненно и разъемно, например, с помощью резьбового соединения закреплена в корпусе 1. Корпус снабжен футоркой 13 с резьбой для закрепления воздухоподводящего шланга 14 для подачи сжатого воздуха в камеру футорки. Между крышкой 10 и футоркой 13 образована предкамера 15 сетевого воздуха. Корпус 1 снабжен радиальным выпускным каналом 16, обеспечивающим выпуск отработавшего воздуха в кольцевую камеру 17, образованную стаканом 18 с кольцевым выпускным каналом 19. Хвостовик 20 рабочего инструмента установлен в корпус 1 с помощью амортизаторов и имеет возможность продольного перемещения. Буртик 12 на трубке 6 со стороны предкамеры 15 выполнен с уплотняющим кольцом. Центральное сквозное отверстие (кольцевой впускной дроссельный канал) крышки 10 выполнено с кольцевым уплотнительным седлом, что позволяет при соударениях уменьшить удельный ударный импульс буртика 13 трубки 6 о крышку 10, чем достигается увеличение ресурса крышки, трубки и пневмоударной машины в целом.

Трубка 6 на участке перепускных каналов 8 выполнена с поперечным сечением в виде эллипса (см. фиг.2) или с лысками (см. фиг.3). Буртик 12 трубки 6 выполнен в сечении в виде эллипса или с двухсторонней лыской, что позволяет осуществить гарантированное проходное сечение и подачу воздуха из предкамеры 15 сетевого воздуха к кольцевому дроссельному каналу 11, образованному кольцевым зазором между трубкой 6 и стенкой центрального отверстия крышки 10.

Канал 8 перепуска выполнен глухим с отсекающей ступенью 21 со стороны камеры 5 и отсекающей ступенью 22 со стороны камеры 4.

Пневматическое устройство ударного действия работает следующим образом. При подаче сжатого воздуха по шлангу 14 в камеру футорки 13 он поступает в предкамеру 15 сетевого воздуха, оттуда - в камеру 4 рабочего хода по кольцевому дроссельному каналу 11, образованному зазором между поверхностью центрального отверстия крышки 10 и боковой поверхностью трубки 6 (фиг.1). Одновременно сетевой воздух из предкамеры поступает в камеру 5 холостого хода по каналу 7 и впускному дроссельному каналу 9 в трубке 6.

Давление в камере 4 рабочего хода будет практически равным атмосферному давлению, так как выпускной канал 16 в стенке корпуса 1 имеет площадь проходного сечения, значительно превышающую площадь проходного сечения впускного дросселя 11.

В камере 5 холостого хода давление воздуха увеличивается и ударник 2 начинает перемещаться от хвостовика 20 и рабочего инструмента, совершая холостой ход.

При последующем перемещении ударник 2 перекроет своей боковой поверхностью выпускной канал 16, вследствие чего начнется увеличение давления воздуха, отсеченного в камере 4 рабочего хода, а также воздуха, вновь натекающего в эту камеру через кольцевой впускной дроссельный канал 11. Одновременно с перекрытием ударником 2 выпускного канала 16 со стороны камеры 5 открывается отсекающая ступень 21 канала 8 перепуска на боковой поверхности трубки 6. Канал 8 может быть выполнен в виде кривых, образованных эллипсом или плоскими срезами, либо круглым каналом в стенке трубки с отсекающими ступенями со стороны камер 4 и 5. В связи с отмеченным воздух из камеры 5 начнет поступление по каналу 8 в камеру 4, вследствие чего давление воздуха в ней получит дополнительное приращение. Отмеченное будет способствовать уменьшению поступления сжатого воздуха из предкамеры 15 в камеру 4, а, следовательно, уменьшению расхода воздуха непосредственно из сети за счет использования части перепущенного воздуха из камеры 5 в период, предшествующий его выпуска в атмосферу. Давление воздуха к началу перепуска может достигать по величине

до 50% от величины сетевого давления. Давление воздуха в камере 4 достигает до 20% от сетевого, а поэтому процесс перепуска, как правило, реализуется. При последующем движении ударник 2 перекрывает отсекающую ступень 22 канала 8 на трубке 6 со стороны камеры 4 и процесс перепуска между камерами 5 и 4 прекращается.

Продолжая движение, ударник 2 отсекающей торцовой ступенью со стороны камеры 5 откроет выпускной канал 16 и из нее начнется выпуск отработавшего воздуха в камеру 17 и посредством кольцевого канала 19 - в атмосферу. Давление воздуха в камере 5 холостого хода устанавливается на уровне атмосферного, поскольку проходное сечение выпускного канала 16 существенно больше проходного сечения впускного дроссельного канала 9 трубки 6.

По мере совершения ударником холостого хода давление воздуха в камере 4 рабочего хода будет увеличиваться. Под действием разности импульсов давлений воздуха в камерах 4 и 5 ударник будет затормаживать свое перемещение и остановится в расчетном положении. Далее под действием импульса давления со стороны камеры 4 ударник начнет ускоренно перемещаться в сторону хвостовика 20 рабочего инструмента, совершая рабочий ход.

По мере перемещения ударника давление воздуха в камере рабочего хода будет уменьшаться. Это будет вызвано тем, что быстро увеличивающийся объем камеры при рабочем ходе не успевает заполняться сетевым воздухом, поступающим из предкамеры 15 через кольцевой впускной дроссельный канал 11.

При дальнейшем перемещении ударника 2 его торец со стороны камеры 5 перекроет выпускной канал 16, после чего противоположным торцом вскрывается отсекающая ступень 22 канала 8 перепуска со стороны камеры 4. С момента перекрытия выпускного канала 16 в камере 5 начнется процесс сжатия отсеченного в ней воздуха, воздуха, поступающего по впускному дроссельному каналу 9, и воздуха, перепускаемого из камеры 4 в камеру 5 по каналу 8 перепуска трубки 6.

В момент времени, предшествующий открытию ударником 2 выпускного канала 16, ударник 2 перекрывает отсекающую ступень 21 канала 8 перепуска со стороны камеры 5 и процесс перепуска между камерами 4 и 5 прекращается. В последующей момент времени осуществляется выпуск отработавшего воздуха из камеры 4 рабочего хода. Давление воздуха в ней будет понижаться до величины атмосферного несмотря на поступление воздуха из сети по впускному дроссельному каналу 11, поскольку его проходное сечение существенно меньше проходного сечения канала 16 выпуска.

Преодолевая импульс противодавления воздуха со стороны камеры холостого хода под действием разницы импульсов давления воздуха со стороны камер 4 и 5, ударник наносит удар по хвостовику 20 рабочего инструмента, и описанный процесс пневматического устройства ударного действия повторяется с той лишь разницей, что последующий холостой ход ударника будет формироваться так же при участии отскока ударника от хвостовика рабочего инструмента.

Отметим некоторые конструктивные особенности пневматического устройства ударного действия.

Наличие буртика 2 трубки 6 предохраняет ее от выпадения через отверстия 11 в крышке 10. Кроме того, трубка посредством буртика 12 и ее кольцевого уплотнительного седла опирается на кольцевое уплотнительное седло центрального отверстия крышки, таким образом обеспечивается равномерное сопряжение контактных поверхностей крышки 10 и буртика 12 трубки 6, благодаря чему уменьшаются удельные нагрузки и увеличивается ресурс как посадочных поверхностей крышки и буртика трубки, так и механизма в целом. Буртик 12 трубки выполнен в диаметральном сечении в виде эллипса или двухсторонних лысок для поступления воздуха к впускному дроссельному каналу 11, что позволяет гарантировать протекание воздуха в предкамере 15 по обе стороны от буртика 12 с минимальными местными сопротивлениями, чем обеспечивается постоянство расчетного давления воздуха в камере перед впускным дроссельным каналом. Благодаря этому параметры впускных дроссельных каналов 11 и 9 будут устойчивыми и надежными, что предопределит реализацию расчетных параметров пневматического устройства ударного действия при минимальном непроизводительном расходе сжатого воздуха из сети.

В предложенном конструктивном решении обеспечивается постоянство кольцевого сечения впускного дроссельного канала 11 в камеру рабочего хода, поскольку независимо от положения подвижной трубки 6 в центральном отверстии неподвижной крышки 10, их диаметральные сечения постоянны, а геометрическая площадь зазора определяется разностью площадей сечений трубки и отверстия крышки.

Способ выпуска отработавшего воздуха в кольцевую камеру 17 между пневматическим устройством ударного действия и забиваемой трубой позволяет уменьшить габариты устройства за счет исключения необходимости выполнения замкнутого объема камеры и гарантированного направления выпуска в сторону, противоположную расположению грунтовой стенки. Выполнение открытого кольцевого канала 19 не будет создавать противодавления в камере 17 стакана 18, а поэтому будет обеспечивать гарантированный полный выпуск обработавшего воздуха из камер 4 и 5, чем будут обеспечены расчетные энергия единичного удара и частота ударов пневматического устройства ударного действия.

В предлагаемом техническом решении пневматического устройства ударного действия применение трубки сохраняет известную возможность выполнения бесканальных стенок цилиндра, увеличения площади сечения ударника при том же значении наружного размера цилиндрического корпуса, однако за счет свободной установки трубки с возможностью перемещения в осевом сквозном отверстии крышки и использования зазора между ними в качестве впускного дроссельного канала позволяет уменьшить силы трения подвижных и неподвижных поверхностей взаимодействующих деталей (крышка, трубка, ударник, корпус); исключить заклинивание и перекос, а также повысить технологичность изготовления крышки и взаимодействующих деталей.

Таким образом, снижается тормозящее действие на ударник со стороны корпуса и трубки, не нарушается рабочий процесс в рабочих камерах из-за определенности величины проходного сечения впускного дроссельного канала и энергетического баланса при отсутствии неучтенных перетечек. Благодаря этому повышается энергия единичного удара и частота ударов пневматического устройства ударного действия для забивания коммуникационных труб и кожухов в грунт.

1. Пневматическое устройство ударного действия, содержащее полый корпус, полость которого разделена на камеры рабочего и холостого ходов размещенным в нем ударником с центральным сквозным каналом, с которым взаимодействуют отсекающие ступени трубки с продольным перепускным каналом и постоянно открытым впускным дроссельным каналом в камеру холостого хода, крышку со сквозным каналом для пропуска трубки, футорку с постоянно открытым впускным каналом и со шлангом для подачи сжатого воздуха в камеру футорки, рабочий инструмент с хвостовиком, входящим в камеру холостого хода, выпускные каналы в корпусе, отличающееся тем, что между футоркой и крышкой образована предкамера сетевого воздуха, а трубка образует с крышкой кольцевой дроссельный впускной канал в камеру рабочего хода.

2. Пневматическое устройство ударного действия по п. 1, отличающееся тем, что трубка в поперечном сечении выполнена в виде эллипса или с лысками.

3. Пневматическое устройство ударного действия по п. 1 или 2, отличающееся тем, что выпускные каналы в корпусе выполнены с перекрытием воздухоотбойным стаканом с кольцевым зазором относительно корпуса с кольцевым выпускным отверстием со стороны, противоположной грунтовой стенке.