Способ транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета и система для его осуществления

Иллюстрации

Показать всеИзобретение относится к авиации и предназначено для транспортирования крупногабаритных и длинномерных грузов с завода-изготовителя на аэродром, загрузки и выгрузки из грузовой кабины самолета. Способ заключается в том, что транспортируют транспортно-перегрузочным агрегатом, содержащим тягач и полуприцеп, к самолету контейнер, закрепленный на платформе полуприцепа с помощью штырей и упоров, выставляют транспортно-перегрузочный агрегат с контейнером с зазором 100–150 мм перед трапом самолета, поднимают полуприцеп в одну плоскость с грузовым полом самолета и после утапливания штыря загружают контейнер в самолет. Система для транспортировки, загрузки и выгрузки крупногабаритных контейнеров 1 в грузовую кабину самолета содержит транспортно-перегрузочный агрегат, включающий тягач 3 и полуприцеп 2 с домкратами, платформа которого оснащена роликовыми дорожками на всю длину платформы и отбойными устройствами, предотвращающими поперечное смещение контейнера 1 при его движении по роликовым дорожкам. На полу грузовой кабины и трапах самолета 4 установлены роликовые балки, которые совместно с роликовыми дорожками полуприцепа образуют общую роликовую дорожку и отбойные устройства. На передней части платформы установлены взаимодействующие с контейнером упоры, а на днище контейнера выполнены пазы под штыри, которые установлены на платформе полуприцепа по его продольной оси, один из которых, установленный со стороны хвостовой части полуприцепа, выполнен утапливаемым. Изобретение сокращает время загрузки и разгрузки и расширяет функциональные возможности. 2 с. и 3 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к области транспортной авиации и предназначено для механизации технологических процессов, применяемых при транспортировании крупногабаритных и длинномерных грузов с завода-изготовителя на аэродром отправки и с аэродрома отправки до места назначения, их загрузке и выгрузке из грузовой кабины самолета без применения кранов.

Доставка крупногабаритных грузов, в случае отсутствия водных путей, автомобильным и авиационным транспортом (мультимодальная транспортировка) является наиболее оперативной из-за ограничения габаритов грузов, накладываемых железнодорожным транспортом.

В зависимости от технологии автомобильной транспортировки, загрузки в самолет груза и требований груза к условиям транспортировки (механическим воздействиям, чистоте и т.д.) изменяется состав транспортного оборудования, что, в целом, значительно влияет на эффективность авиационной и автомобильной транспортировки.

Известен способ загрузки и разгрузки контейнеров и система для его осуществления (RU, патент №2083435, В 64 С 1/22, В 64 D 9/00, авторы Недзельский Л.В., Нетребко Б.И., Пшеничный А.М., Аникаев Г.Л., Воробьев Ю.В., Голубев Ю.В., Климов В.Т., Сорокин Э.М., заявитель Казанское конструкторское бюро Акционерного общества "Авиационный научно-технический комплекс им. А.Н.Туполева", 1997 г.), применяемый в авиационной промышленности. Сущность его состоит в том, что крупногабаритные контейнеры транспортируются на трейлере, а загрузку контейнеров осуществляют через люк, выполненный в полу пассажирского салона, путем подъема подлежащего загрузке контейнера вертикально вверх до уровня верхней палубы с последующим перемещением контейнера по ней на свободное место. В системе контейнерной загрузки предусмотрена платформа, вмонтированная в пол нижнего багажно-грузового отсека, которая после размещения и фиксации на ней контейнера поднимается до уровня пола грузовой кабины при помощи внешнего грузоподъемника, размещенного под фюзеляжем. Шток исполнительного механизма соединен с указанной платформой через отверстие в днище фюзеляжа и поддержан кареткой для восприятия реакций от перекосов и отклонений.

Одним из недостатков данного способа является ограниченная масса загруженных контейнеров (не более 20 т) и их длина (менее 10 м). Это ограничивает технологические возможности данного способа.

Наиболее близким по технической сущности и достигаемому результату к предложенному решению является способ бескрановой перегрузки и транспортировки крупногабаритных изделий и изделий большой массы на платформу самолета и средство для его осуществления, используемый в машиностроении (RU, патент №2142390, В 64 D 9/00, В 65 G 67/00, В 60 Р 1/64, авторы Петрищев В.В., Толмачев В.И., заявитель закрытое акционерное общество "Авиакомпания Волго-Днепр", 1999 г.) По данному способу груз вначале устанавливают на платформу трейлера, включающего силовой механизм для подъема и изменения высоты платформы и выдвижные опоры для фиксации платформы, грузовую платформу с прикрепленными снизу в два ряда роликовыми приспособлениями, направляющие профили Ш-образного сечения с прикрепленными снизу поперечными балками основания и тяговые тросы. Элементы грузовой платформы и груз закрепляют тяговыми тросами между собой и к платформе трейлера и транспортируют в аэропорт. Устанавливают трейлер по одной оси с осью самолета, опирают на регулируемые по высоте винтовые подставки его платформу и элементы переднего грузолюка самолета, Затем поднимают изделие при помощи силового механизма трейлера до уровня платформы транспортного средства - грузолюка самолета, фиксируют его при помощи выдвижных опор трейлера. После выставляют регулируемыми по высоте винтовыми подставками платформу трейлера в одну плоскость с элементами переднего грузолюка и грузовым полом самолета под углом наклона 2-3° к горизонтали. Затем устанавливают колею направляющих профилей Ш-образного сечения на элементы переднего грузолюка и грузового пола самолета, равную колее на платформе трейлера. При помощи лебедок и полиспастной системы транспортируют по направляющим грузовую платформу с изделием в грузовую кабину самолета.

Недостатками способа, принятого за прототип, являются:

высокая стоимость, сложность оборудования, например дополнительная платформа с силовым механизмом для подъема и изменения ее высоты;

большое количество вспомогательного оборудования (платформа, направляющие профили Ш-образного сечения с прикрепленными снизу поперечными балками основания и тросы), что удорожает и увеличивает длительность цикла транспортировки и загрузки в самолет, а следовательно, увеличивается время фрахта самолета, что ведет к увеличению затрат на транспортировку;

необходимость более тщательного позиционирования, т.к. Ш-образные направляющие балки, являющиеся одновременно отбойными устройствами, должны быть непрерывными (большие габариты направляющих балок);

необходимость стыковки трейлера с самолетом, а следовательно, необходимость установки самолета на домкраты не только в носовой части самолета, но и в хвостовой части самолета;

уменьшается высота перевозимого груза за счет высоты дополнительной платформы;

неравномерное нагружение пола самолета в случае транспортировки длинномерных грузов.

Из аналогов уровня техники известно также устройство для загрузки-выгрузки и транспортировки крупногабаритных изделий и изделий большой массы, преимущественно в летательных аппаратах (RU, патент №2107015, В 65 G 67/00, 63/02, 69/28, авторы Толмачев В.И., Петрищев В.В., Файззулин А.Н., Южиков Г.Г., заявитель - Акционерное общество закрытого типа "Авиакомпания Волга-Днепр", 1998 г.). Изобретение относится к авиационной технике, в частности к устройствам для загрузки-выгрузки и транспортировки крупногабаритных изделий и изделий большой массы, преимущественно в летательных аппаратах типа тяжелого транспортного самолета Ан-124-100. Устройство содержит основание (эстакаду), роликовые приспособления для перемещения груза и грузовую платформу, указанное основание представляет собой устанавливаемые в два параллельных ряда на полу грузовой кабины летательного аппарата металлические балки, на которых неподвижно закреплены направляющие профили Ш-образного сечения, при этом указанная грузовая платформа состоит из сменных рам, которые смонтированы с возможностью установки под силовые элементы транспортируемого изделия, причем в нижней части рам выполнены пазы, совмещенные с пазами направляющих профилей Ш-образного сечения, а упомянутые роликовые приспособления неподвижно закреплены на раме и размещены в упомянутых пазах с возможностью образования не менее двух дорожек в каждом пазу рамы, при этом каждое из указанных роликовых приспособлений состоит из корпуса с роликами, которые установлены с возможностью вращения вокруг средней части указанного корпуса.

Недостатками данного устройства являются:

- большое количество оборудования: краны, эстакады, вспомогательное транспортное оборудование и т.д.;

- большая длительность операции, обусловленная сборкой эстакады и крановой перегрузкой груза с трейлера на эстакаду (простой самолета);

- необходимость монтажа специальных устройств на днище груза (контейнере), предотвращающих боковые перемещения груза при его перемещении по роликовым балкам;

- большие затраты;

- низкая эффективность при серийных транспортировках однотипных грузов.

Технической задачей изобретения является уменьшение времени и затрат на транспортировку и перегрузку крупногабаритных длинномерных грузов, преимущественно контейнеров, в грузовую кабину самолета путем сокращения операций по загрузке, упрощения конструкции и количества привлекаемого транспортного оборудования и расширение номенклатуры перевозимых грузов.

Техническая задача способа транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета решается тем, что транспортируют транспортно-перегрузочным агрегатом, содержащим тягач и полуприцеп, к самолету контейнер, установленный на роликовых дорожках и закрепленный с помощью стяжек полуприцепа, производят позиционирование его у самолета, включающее подъем полуприцепа с помощью домкратов в одну плоскость с грузовым полом самолета и загрузку контейнера в самолет с помощью полиспастной системы и лебедки самолета, при этом контейнер закрепляют на платформе полуприцепа с помощью штырей и упоров, и выставляют транспортно-перегрузочный агрегат с контейнером с зазором 100-150 мм перед трапом самолета, устанавливают отбойные устройства на платформе полуприцепа, отбойные устройства и роликовые балки на грузовом полу и трапе самолета, перед загрузкой контейнера в самолет с помощью лебедок и полиспастной системы выбирают слабину тросов, снимают стяжки, утапливают штырь и после перемещения контейнера производят его швартовку, а разгрузку контейнера из самолета производят в обратной последовательности при движении контейнера под уклон под действием силы тяжести.

Техническая задача системы транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета решается тем, что она содержит транспортно-погрузочный агрегат, включающий тягач и полуприцеп с домкратами, платформа которого снабжена отбойными устройствами, предотвращающими поперечное перемещение контейнера, роликовыми дорожками на всю длину полуприцепа и стяжками, роликовые балки, расположенные на полу и трапах самолета, и швартовочные гнезда пола грузового отсека самолета, причем на передней части платформы установлены взаимодействующие с контейнером упоры, предотвращающие скатывание контейнера при наклоне полуприцепа, а на днище контейнера выполнены пазы под штыри, которые установлены на платформе полуприцепа по его продольной оси, один из которых, установленный со стороны хвостовой части полуприцепа, выполнен утапливаемым, а на грузовом полу и трапе самолета установлены отбойные устройства, при этом транспортно-перегрузочный агрегат с контейнером установлен с зазором от 100-150 мм перед трапом самолета, при этом в случае установки полуприцепа в наклонном положении и при расстыкованном опорно-соединительном устройстве тягача с рычагом-гусем между тягачом и полуприцепом устанавливается сцепка, а под колеса тягача - горные упоры, а для обеспечения продольных и поперечных перемещений полуприцепа домкраты полуприцепа снабжены подпятниками с гидравлическим приводом, а также контейнеры имеют днища, усиленные в зоне установки на роликовые балки, или снабжены лыжами для их установки и перемещения по роликовым дорожкам, и поверхности на боковых сторонах контейнеров в их нижней части, обеспечивающие прохождение колес отбойных устройств.

Признаки, отличающие данное техническое решение от прототипа, в известных аналогах не обнаружены,

Изобретение поясняется чертежами, на которых изображены:

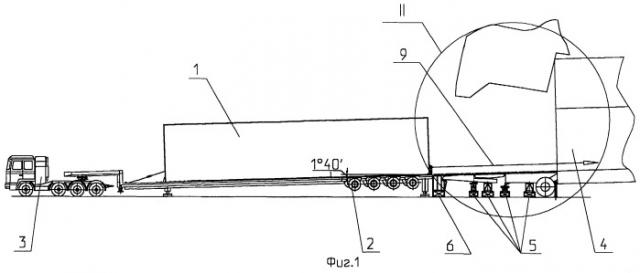

фиг.1 - система для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета, общий вид;

фиг.2 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета, транспортно-перегрузочный агрегат в положении при загрузке контейнера в самолет;

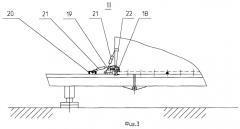

фиг.3 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета (см. выносной элемент III на фиг.2);

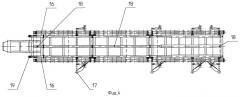

фиг.4 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета, транспортно-перегрузочный агрегат, вид сверху;

фиг.5 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета, транспортно-перегрузочный агрегат, поперечное сечение;

фиг.6 - часть системы транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета (см. узел I на фиг.5);

фиг.7 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета (см. выносной элемент II на фиг.1);

фиг.8 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета, сечение грузовой кабины самолета;

фиг.9 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета, схема стопорения полуприцепа при его нахождении на домкратах во время загрузки контейнера в самолет;

фиг.10 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета, вариант загрузки контейнера с узким днищем на лыжах в самолет.

фиг.11 - часть системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета (см. выносной элемент IV на фиг.10);

Система для транспортировки, загрузки и разгрузки крупногабаритных грузов 1 в грузовую кабину самолета содержит полуприцеп 2 (фиг.1), автомобильный тягач 3 (фиг.1), самолет транспортный 4 (фиг.1), подставки 5 под трап (на чертеже не показан) самолета 4 (фиг.1), секции-тумбы переходные 6 (фиг.1), роликовые балки 7 для грузового пола и трапа самолета 4 (фиг.8), отбойные устройства 8, устанавливаемые на грузовом полу и трапе самолета 4 (фиг.8), лебедки 9 и штатные швартовочные цепи (на чертеже не показаны) самолета 4 (фиг.1), приспособления для стопорения транспортно-перегрузочного агрегата, включающие горные упоры 10 и стяжку 11 (фиг.9).

В состав полуприцепа входят:

- платформа 12 транспортно-перегрузочного агрегата (фиг.2);

- рычаг гидравлический - гусь 13, обеспечивающий приседание полуприцепа 2 без отстыковки от автомобильного тягача 3 и адаптацию к профилю дороги (фиг.2);

- домкраты 14 с подпятниками 15 (4 шт.) для вывешивания полуприцепа 2 и точного позиционирования перед трапом самолета 4 при перегрузочных работах (фиг.9);

- роликовые дорожки 16 (2 шт.) на всю длину платформы 12 с межосевым расстоянием, аналогичным (кратным) шагу швартовочных гнезд (на чертеже не показаны) на полу самолета 4-3144 мм (фиг.4);

- отбойные устройства транспортно-перегрузочного агрегата 17, предотвращающие поперечные перемещения контейнера 1 при движении его по роликовым дорожкам 16 при загрузке или выгрузке его из самолета 4 (фиг.4);

- штыри направляющие 18 (фиг.3) для установки контейнера 1 на платформу 12 полуприцепа 2 кранами и фиксации груза от Z (поперечных) перемещений;

- упоры страховочные 19 (фиг.3), предотвращающие скатывание контейнера 1 по роликовым дорожкам 16 при наклоне полуприцепа 2 на угол 1°40’;

- швартовочные узлы 20 (фиг.3);

- стяжки регулируемые 21 (фиг.3) для крепления контейнера 1 на платформе 12;

- пазы 22 на днище контейнера 1 (фиг.3);

- зазор 23 между платформой 12 транспортно-перегрузочного агрегата и трапом самолета 4 (фиг.7);

- лыжи 24 контейнера 1 в случае транспортировки контейнера с узким днищем для их установки и перемещения по роликовым дорожкам 16 полуприцепа 2 транспортно-перегрузочного агрегата и роликовым балкам 7 самолета 4 (фиг.10).

Работа системы для транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолета производится следующим образом.

Груз с помощью мостовых кранов выходного цеха завода-изготовителя устанавливается на роликовые дорожки 16, которыми снабжена платформа 12 транспортно-перегрузочного агрегата. Для точного размещения контейнера 1 на платформе 12 транспортно-перегрузочного агрегата используются штыри направляющие 18, установленные на платформе 12 транспортно-перегрузочного агрегата по его продольной оси, один из которых, установленный со стороны хвостовой части полуприцепа, выполнен утапливаемым, и пазы 22 на днище контейнера 1 (см. фиг.3).

Роликовые дорожки 16 могут быть выполнены в виде роликов, установленных с определенным шагом посредством кронштейнов или в виде роликовых балок, применяемых для загрузки объектов транспортировки в самолет 4 типа Ан 124-100.

Для закрепления контейнера 1 на платформе 12 используются регулируемые по длине стяжки 21 и два упора страховочных 19, установленных в передней части платформы 12 (см. фиг.3).

Для исключения смещения контейнера 1 в поперечном направлении при перемещении его по роликовым дорожкам 16 на боковых поверхностях платформы 12 устанавливаются отбойные устройства 17, которые представляют собой кронштейны с колесами. В зависимости от ширины контейнера 1 изменяют положение кронштейнов и фиксируют их подкосами (см. фиг.4).

Три - четыре пары отбойных устройств 17 обеспечивают точное движение контейнера 1 и исключают перекосы контейнера 1 при переходе с роликовых дорожек 16 транспортно-перегрузочного агрегата на роликовые балки 7 самолета 4.

Затем производится транспортирование контейнера 1 на транспортно-перегрузочном агрегате с завода-изготовителя на аэродром, позиционирование с помощью средств прицеливания, подготовка транспортно-перегрузочного агрегата к перегрузочным работам. Параллельно ведется подготовка самолета 4 к погрузке контейнера 1:

- установка самолета 4 по разметке на специальной погрузочной площадке;

- приседание самолета 4 на передние шасси до получения угла наклона пола грузовой кабины в 1°40’(1°40’-3°);

- под трапы переднего грузолюка в разложенном состоянии и под штатные опоры самолета 4 в районе 20-го шпангоута устанавливаются специальные подставки 5 и две секции-тумбы 6 (см. фиг.7);

- трапы переднего грузолюка выставляются в плоскость пола грузовой кабины самолета 4;

- на пол грузовой кабины и трапа самолета 4 устанавливают роликовые балки 7 с межосевым расстоянием 3144 мм, причем расстояние от касательной к поверхности крайнего со стороны транспортно-перегрузочного агрегата ролика до поверхности покрытия аэродрома составляет, к примеру, 1612±100 мм;

- подготавливается полиспастная система и швартовочное оборудование.

Транспортно-перегрузочный агрегат с контейнером 1 (грузом), используя разметку, струну и т.д., позиционируются перед трапом самолета 4 с зазором 23, например, 100-150 мм (см. фиг.7). Указанный зазор 23 позволяет не устанавливать домкраты на хвостовой части фюзеляжа самолета 4, так как проседание самолета 4 во время загрузки в него контейнера 1 компенсируется соответствующими перемещениями самолета 4 по продольной оси. Затем с помощью четырех домкратов 14 платформы 12 транспортно-перегрузочный агрегат выставляется в одну плоскость с полом грузовой кабины самолета 4. (Контроль с помощью лазерного угломера и отражателей, устанавливаемых на платформе прицепа).

Подсоединяется к швартовочному узлу 20 контейнера 1 полиспастная система, с помощью лебедки 9 создается натяг (выбирается слабина тросов).

Снимаются стяжки, регулирующие 21 крепления контейнера 1 к платформе 12 транспортно-перегрузочного агрегата, утапливается хвостовой штырь направляющий 18.

Контейнер 1 с помощью лебедок 9 со скоростью до 3,5 м/сек перемещается по роликовым дорожкам 16 транспортно-перегрузочного агрегата в грузовую кабину самолета 4, причем отбойные устройства 17 предотвращают перекосы и смещения контейнера 1 в поперечном направлении. Для повышения безопасности и исключения скатывания контейнера 1 по роликовым дорожкам 16 используют страховочные швартовочные цепи, закрепляемые поочередно к различным швартовочным узлам 20 по мере перемещения контейнера 1 по грузовой кабине самолета 4.

После того как контейнер 1 переместится на определенное в соответствии со схемой разметки место производится его швартовка цепями.

Выгрузка контейнера 1 из самолета 4 производится в обратной последовательности, при этом лебедка 9 используется в качестве тормоза, т.к. контейнер 1 движется под уклон под действием силы тяжести. Для страховки на левом и правом швартовочных узлах 20 контейнера 1 устанавливаются по одной страховочной цепи.

Применение предлагаемого способа транспортировки, загрузки и разгрузки контейнеров и системы для его осуществления позволяет:

- обеспечивать транспортировку и загрузку в наклонном положении грузового пола самолета и платформы транспортно-перегрузочного агрегата по роликовым дорожкам и оснащенных отбойными устройствами широкого ряда контейнеров с гладким днищем (платформой);

- сократить время на транспортировку и загрузку крупногабаритных контейнеров в грузовую кабину самолета;

- сократить затраты на транспортировку и загрузку крупногабаритных контейнеров в грузовую кабину самолета.

1. Способ транспортировки, загрузки и разгрузки крупногабаритных грузов в грузовую кабину самолёта, включающий транспортировку транспортно-перегрузочным агрегатом, содержащим тягач и полуприцеп, к самолету контейнера, установленного на роликовых дорожках и закрепленного с помощью стяжек полуприцепа, позиционирование его у самолета, включающее подъем полуприцепа с помощью домкратов в одну плоскость с грузовым полом самолета и загрузку контейнера в самолет с помощью полиспастной системы и лебедки самолета, отличающийся тем, что контейнер закрепляют на платформе полуприцепа с помощью штырей и упоров и выставляют транспортно-перегрузочный агрегат с контейнером с зазором 100 – 150 мм перед трапом самолета, устанавливают отбойные устройства на платформе полуприцепа, отбойные устройства и роликовые балки на грузовом полу и трапе самолета, перед загрузкой контейнера в самолет с помощью лебедок и полиспастной системы выбирают слабину тросов, снимают стяжки, утапливают штырь и после перемещения контейнера производят его швартовку, а разгрузку контейнера из самолета производят в обратной последовательности при движении контейнера под уклон под действием силы тяжести.

2. Система для транспортировки, загрузки и выгрузки крупногабаритных контейнеров в грузовую кабину самолета, содержащая транспортно-перегрузочный агрегат, включающий тягач и полуприцеп с домкратами, платформа которого снабжена отбойными устройствами, предотвращающими поперечное перемещение контейнера, роликовыми дорожками на всю длину полуприцепа и стяжками, роликовые балки, расположенные на полу и трапах самолета, и швартовочные гнезда пола грузового отсека самолета, отличающаяся тем, что на передней части платформы установлены взаимодействующие с контейнером упоры, предотвращающие скатывание контейнера при наклоне полуприцепа, а на днище контейнера выполнены пазы под штыри, которые установлены на платформе полуприцепа по его продольной оси, один из которых, установленный со стороны хвостовой части полуприцепа, выполнен утапливаемым, а на грузовом полу и трапе самолета установлены отбойные устройства, при этом транспортно-перегрузочный агрегат с контейнером установлен с зазором от 100 – 150 мм перед трапом самолета.

3. Система по п. 2, отличающаяся тем, что между тягачом и полуприцепом устанавливается сцепка, а под колёса тягача - горные упоры.

4. Система по п. 2 или 3, отличающаяся тем, что домкраты полуприцепа снабжены подпятниками с гидравлическим приводом, обеспечивающим продольные и поперечные перемещения полуприцепа.

5. Система по п. 2 или 3, отличающаяся тем, что контейнеры имеют днища, усиленные в зоне установки на роликовые балки, или снабжены лыжами для их установки и перемещения по роликовым дорожкам, и поверхности на боковых сторонах контейнеров в их нижней части, обеспечивающие прохождение колёс отбойных устройств.