Устройство для укладки штучных изделий

Иллюстрации

Показать всеИзобретение относится к упаковочному оборудованию и может быть использовано для укладывания штучных изделий в тару, например, консервных банок в ящики. Устройство содержит ротор с радиальными захватами, дополнительные валы, питатель изделий, опору для тары и привод. Захваты закреплены на дополнительных валах. Дополнительные валы смонтированы внутри ротора на радиальных спицах и снабжены приводом периодического вращения. Последний включает неподвижный дисковый кулачок с фигурным профилем для сопряжения с дополнительными валами. Питатель включает накопитель, формирователь слоя изделий и ворошитель. Формирователь выполнен в виде вилки, основание вилки состыковано с накопителем. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих. Каждая пара соседних пальцев формирователя образует "ручей" для изделий. Захваты выполнены вилкообразными, каждый захват жестко закреплен на соответствующем дополнительном валу посредством фигурного стержня. Пальцы захватов снабжены вакуум-присосами. Автоматика устройства обеспечивает ряд блокировок. Изобретение обеспечивает высокую производительность устройства, повышает качество укладки, снижает энергозатраты на процесс укладывания штучных изделий. 4 з.п. ф-лы, 10 ил.

Реферат

Предлагаемое изобретение относится к упаковочному оборудованию и может быть использовано преимущественно в рыбоконсервном и пресервном производствах для укладки банок в ящики и на поддоны.

Известно устройство для укладки штучных предметов (авт.св. СССР №501015, опубл. в БИ, №4 1976.), содержащее питатель предметов, укрепленный на горизонтальном валу ротор с радиальными захватами, кинематически связанными с валом ротора, и привод.

Основным недостатком данного устройства является невысокая производительность из-за ударов, возникающих в моменты начала и конца движения захватов относительно ротора и снижающих частоту повторения рабочих циклов. Объясняется это тем, что, поскольку откидывание захвата и последующее возвращение его в рабочее положение (прямой и обратный ход) выполняются при постоянной скорости, в моменты начала движения, т.е. дважды, скорость захвата мгновенно возрастает от нуля до постоянного значения, а в моменты конца движения, опять же дважды, мгновенно падает от постоянного значения до нуля. Следовательно, в четырех точках интервала движения захвата относительно ротора имеет место мгновенное изменение скорости, результатом которого являются жесткие удары. Удары снижают надежность работы устройства, что уменьшает его производительность.

Известно также устройство для групповой укладки изделий, содержащее установленный на горизонтальном валу ротор, дополнительные валы, смонтированные на роторе параллельно его валу и снабженные приводом периодического вращения, кулачково-рычажные механизмы, ведущие кулачки которых жестко закреплены на соответствующих дополнительных валах, а выходные звенья выполнены с возможностью сложного движения в плоскости, перпендикулярной продольной оси вала ротора, захваты, кинематически связанные с валом ротора посредством дополнительных валов и кулачково-рычажных механизмов и жестко закрепленные на выходных звеньях механизмов (патент РФ №2142391, опубл. в БИ №34 1999 - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основным недостатком прототипа является сложность структуры кинематической цепи кулачково-рычажных механизмов для кинематической связи захватов с валом ротора. Каждый такой механизм содержит четыре подвижных звена (кулачок, толкатель, выходное звено-шатун, поворотная направляющая - камень для шатуна), пять низших кинематических пар и одну высшую пару. Сложность кинематической цепи захватов негативно сказывается на частоте повторения рабочих циклов и точности процесса укладки изделий. Большое число подвижных звеньев, как известно, не способствует повышению скорости их движения, а наличие зазоров в шести кинематических парах снижает точность работы устройства из-за ошибок в положениях и перемещениях звеньев. Кроме того, большое число подвижных звеньев и пар трения приводит к увеличению энергозатрат на процесс укладки изделий.

Задачей настоящего изобретения является повышение производительности и качества укладки, уменьшение энергозатрат на реализацию процесса.

Решение поставленной задачи достигается тем, что в устройстве для укладки штучных изделий, содержащем укрепленный на горизонтальном валу ротор, дополнительные валы, смонтированные на роторе параллельно его валу и снабженные приводом периодического вращения, и захваты, кинематически связанные с валом ротора посредством упомянутых дополнительных валов, привод периодического вращения дополнительных валов содержит неподвижный дисковый кулачок, установленный перпендикулярно валу ротора, при этом дополнительные валы подвижно сопряжены с профилем кулачка, а захваты жестко закреплены на дополнительных валах.

Кулачок укреплен соосно валу ротора, при этом профиль кулачка выполнен в виде замкнутого фигурного паза.

Каждый захват закреплен на соответствующем дополнительном валу посредством фигурного стержня.

Сопряжение каждого дополнительного вала с профилем неподвижного кулачка включает прямолинейный стержень, жестко закрепленный на дополнительном валу, при этом на свободном конце стержня смонтирован ролик для взаимодействия с пазом кулачка.

Каждый прямолинейный стержень закреплен на конце соответствующего дополнительного вала под прямым углом к продольной оси вала.

Выполнение механизма привода периодического вращения дополнительных валов в виде неподвижного дискового кулачка, с профилем которого подвижно сопряжены упомянутые дополнительные валы устройства с жестко закрепленными на них захватами, упрощает механизм привода (предельно уменьшено число подвижных звеньев и кинематических пар), снижает энергозатраты на процесс укладки изделий (уменьшено количество движущихся масс), повышает точность движения звеньев и качество укладки (уменьшением числа кинематических пар и соответственно зазоров в сопряжениях звеньев достигнуто уменьшение ошибок положения и перемещения звеньев).

Выполнение рабочего профиля кулачка в виде замкнутого фигурного паза исключает необходимость силового замыкания высших кинематических пар в сопряжении роликов дополнительных валов с профилем кулачка. Использование пружин при силовом замыкании, как известно, увеличивает неравномерность движения. Кроме того, при силовом замыкании требуется больше конструктивных элементов, чем при геометрическом.

Жесткое крепление захватов на дополнительных валах посредством фигурных стержней исключает возможность взаимодействия захвата с ящиком при опускании в него слоя изделий и при выходе захвата из ящика (по дугообразной траектории) после укладки слоя. Этим исключается возможность деформации ящика и повышается качество укладки.

Прямолинейные стержни, жестко закрепленные на концах дополнительных валов и взаимодействующие посредством роликов с фигурным пазом кулачка, обеспечивают поворотное движение дополнительных валов относительно их продольных осей. При этом захваты совершают аналогичные возвратно-поворотные движения в плоскости, перпендикулярной валу ротора.

Для исключения продольной осевой нагрузки на дополнительные валы прямолинейные стержни, несущие ролики, закреплены на валах под прямым углом. Этим исключается отклонение захватов от плоскости их вращения.

Обоснование преимуществ заявляемого устройства показывает, что повышение производительности и качества укладки и уменьшение энергозатрат на реализацию процесса достигается в результате того, что привод периодического вращения дополнительных валов с закрепленными на них захватами содержит неподвижный дисковый кулачок, установленный перпендикулярно валу ротора, а дополнительные валы подвижно сопряжены с профилем кулачка.

Предлагаемое устройство для укладки штучных изделий поясняется чертежами.

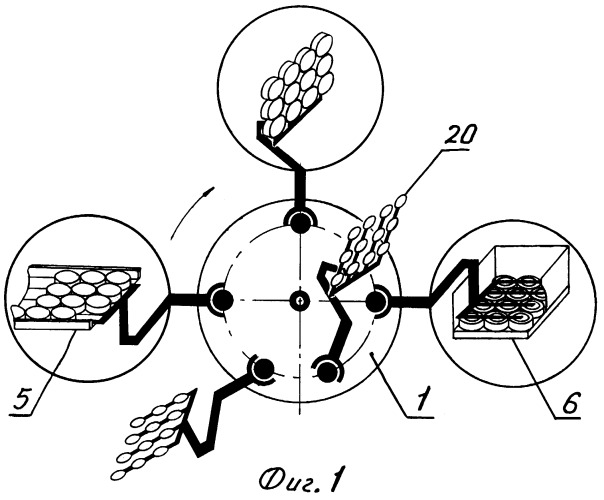

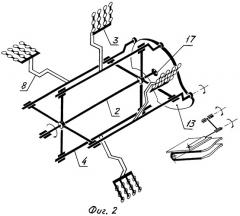

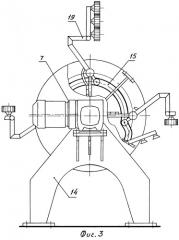

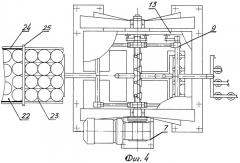

На фиг.1 изображена схема технологического процесса, реализуемого одним захватом за время одного оборота ротора; на фиг.2 - кинематическая схема устройства; на фиг.3 - устройство, вид спереди; на фиг.4 - то же, вид сверху; на фиг.5 - то же, вид сбоку; на фиг.6 - вид А на фиг.5; на фиг.7 - разрез по А-А на фиг.5; на фиг.8 - разрез по Б-Б на фиг.5; на фиг.9 - циклограмма; на фиг.10 - траектория центра масс захвата за период кинематического цикла.

Устройство содержит ротор 1, укрепленный на горизонтальном валу 2, с радиальными захватами 3, закрепленными на дополнительных валах 4, параллельных валу ротора, питатель 5 изделий, опору 6 для тары и привод 7. Каждый захват 3 закреплен на соответствующем дополнительном валу 4 посредством фигурного стержня 8, расположенного перпендикулярно валу ротора, при этом захват закреплен на конце упомянутого стержня, свободный конец которого жестко связан с дополнительным валом в средней части последнего. Дополнительные валы 4 смонтированы в подшипниковых опорах 9, расположенных внутри ротора на радиальных спицах 10, жестко связанных с валом 2 ротора. На конце каждого дополнительного вала перпендикулярно его продольной оси закреплен прямолинейный стержень 11 для взаимодействия вала с приводом 12 прерывистого вращения дополнительных валов.

Привод 12 прерывистого вращения дополнительных валов 4 содержит неподвижный дисковый кулачок 13, установленный соосно и перпендикулярно валу 2 ротора, при этом кулачок закреплен на опоре 14 вала 2 ротора. В теле кулачка выполнен замкнутый фигурный паз 15 для роликов 16, смонтированных на свободных концах прямолинейных стержней 11 дополнительных валов 4. Кулачок 13 имеет центральное сквозное отверстие 17 для свободного прохода вала 2 ротора и сквозные вырезы 18 в виде дуг для крепления кулачка к опоре 14 с возможностью поворота его при монтаже и наладке (фиг.8).

Захват 3 выполнен вилкообразным, при этом основание его вилки жестко связано с концевым (несущим) элементом 19 фигурного стержня 8. Пальцы захвата расположены относительно элемента 19 под прямым углом. Расположение стержня 8 и его элемента 19 в пространстве таково, что пальцы в рабочем положении захвата направлены нормально поверхности ротора.

Пальцы захватов 3 и стержни 8 выполнены трубчатыми из материала с малой массовой плотностью, при этом полости пальцев и стержня 8 каждого захвата сообщаются между собой. Пальцы захватов снабжены вакуум-присосами 20, выполненными из эластичного материала. Полости пальцев связаны с источником вакуума через пустотелый стержень 8 посредством гибкого шланга (между стержнем 8 и спицей 10), герметичной трубки, закрепленной скобами на спице 10 и валу 2 ротора, и дискового коллектора 21, смонтированного на свободном конце вала 2 ротора.

Питатель 5 состоит из накопителя 22 (фиг.4), формирователя 23 и ворошителя 24 изделий. Накопитель изделий выполнен в виде прямоугольного стола с полированной плоской рабочей поверхностью, укрепленного с наклоном в сторону формирователя 23 изделий. При этом стол закреплен с возможностью регулирования его высоты при помощи винтовых муфт. Формирователь 23 слоя изделий выполнен в виде вилки, основание которой состыковано с накопителем 22 и закреплено на его раме. Каждый палец формирователя состоит из двух перпендикулярно расположенных одна относительно другой направляющих, горизонтальной и вертикальной. При этом рабочие поверхности горизонтальных направляющих всех пальцев формирователя расположены в одной плоскости, нормальной поверхности ротора, причем в теле горизонтальных направляющих выполнены сквозные фигурные вырезы для прохода ваккум-присосов 20, смонтированных на пальцах захватов 3. Формирователь 23 укреплен с возможностью установки его на различной высоте по нормали относительно поверхности ротора 1. Для этого вилка выполнена поворотной относительно оси крепления ее на раме накопителя 22, а стыковка пальцев формирователя с накопителем изделий выполнена подвижной в направлении от накопителя к ротору, и наоборот. Каждая пара соседних пальцев формирователя 23 образует “ручей” для изделий. На концах пальцев формирователя укреплены фигурные упоры для изделий (по два упора на каждый “ручей”). Один из упоров в каждом “ручье” снабжен датчиком наличия изделий. При этом все датчики соединены последовательно и сблокированы системой автоматического управления с приводом 7 устройства для подвода захвата 3 к формирователю 23 только при наличии в “ручьях” последнего полного комплекта изделий.

Для исключения остановки ротора в период после захвата изделий вакуум-присосами и снятия их с формирователя до окончания формирования нового слоя изделий предусмотрен конечный выключатель. Последний вмонтирован в боковину фигурного паза 15 дискового кулачка 13. Нормально замкнутые контакты выключателя соединены параллельно с контактами датчиков наличия изделий. Над входной частью формирователя 23 перпендикулярно его пальцам установлена подпружиненная планка 25. Она служит для предотвращения опрокидывания изделий, находящихся на накопителе, но контактирующих с крайними изделиями в “ручьях” формирователя, при подъеме слоя изделий вакуум-присосами. Ворошитель 24 изделий состоит из двух параллельных реек, расположенных вдоль боковых кромок накопителя 22. Рейки являются выходным звеном центрального кривошипно-коромыслового механизма. Возвратно-поворотное движение реек ворошителя, воздействующих на изделия, способствует входу изделий в “ручьи” формирователя. Для обеспечения остановки ротора 1 при работающем электродвигателе привода 7 последний снабжен электромагнитной муфтой 26.

Подшипниковые опоры 9 дополнительных валов 4 имеют в основании сквозные продольные вырезы для болтов и укреплены на спицах 10 с возможностью перемещения их в радиальном направлении. Этим обеспечивается возможность регулирования расстояния между продольной осью вала 2 ротора и продольной осью каждого из дополнительных валов 4 при наладке устройства. В цилиндрической стенке ротора 1 имеются сквозные вырезы 27, через которые проходят захваты 3 при выполнении ими холостых ходов.

Устройство работает следующим образом.

Включается в работу транспортер подачи изделий на накопитель 22, в позицию укладки (на опору 6 для тары) подается пустой ящик. После образования полного комплекта изделий на формирователе 23 включается в работу привод 7, обеспечивающий вращение ротора 1 с захватами 3 с постоянной скоростью. Пальцы захватов 3, проходя между пальцами формирователя 23, захватывают вакуум-присосами 20 изделия, находящиеся в “ручьях” формирователя, и переносят их в позицию укладки. При вращении ротора 1 ролики 16 дополнительных валов 4 перемещаются в пазу 15 дискового кулачка 13. При этом в интервале дугового перемещения захвата с изделиями от позиции формирования слоя до позиции его укладки (поворот ротора на 180°) прямолинейные стержни 11 исключают возможность поворотного движения дополнительных валов 4 относительно их продольных осей, т.е. относительно ротора. В результате в упомянутом интервале движения пальцы захвата с изделиями сохраняют положение, нормальное поверхности ротора.

По завершении рабочего хода захвата 3 несущего изделия ролик 16 начинает взаимодействовать с участком профиля паза 15, имеющего переменный радиус-вектор. В результате этого прямолинейный стержень 11 сообщает дополнительному валу 4 с закрепленным на нем захватом поворот в направлении, противоположном вращению ротора. В момент окончания рабочего хода захвата в его вакуум-присосах 20 разрежение сменяется атмосферным давлением и изделия устанавливаются на дно ящика или на расположенный ниже слой изделий, уже находящихся в ящике. При поворотном движении дополнительного вала 4 относительно ротора 1 захват 3 выходит из ящика и проходит мимо опоры 6 для тары, не имея контакта с последней. Затем дополнительный вал выполняет поворот, соответствующий направлению вращения ротора, и захват до подхода к формирователю 23 возвращается в рабочее положение.

При подходе захвата 3 к формирователю 23 ролик 16 прямолинейного стержня 11 нажимает на конечный выключатель, вмонтированный в боковину фигурного паза 15 кулачка 13, и размыкает его контакт. Если формирователь 23 заполнен изделиями, ротор 1 продолжает вращение. Если же слой изделий не сформирован, ротор 1 посредством электромагнитной муфты 26 останавливается при работающем электродвигателе привода 6. По окончании формирования слоя изделий на формирователе контакты датчиков наличия изделий замыкаются и ротор 1 автоматически включаются в работу. Другие захваты устройства работают аналогичным образом со смещением во времени, обеспечивая послойную укладку штучных изделий в тару. После укладки слоя изделий в ящик опора 6 для тары опускает ящик на расстояние, равное высоте уложенных изделий. При холостом ходе захвата (движение захвата относительно ротора) он проходит сквозной вырез 27, не взаимодействуя с цилиндрической стенкой ротора. После наполнения ящика последний выводится из устройства, сигнализируя о подаче на опору 6 пустого ящика.

Выполнение привода периодического вращения дополнительных валов с закрепленными на них захватами в виде неподвижного дискового кулачка, с профилем которого подвижно сопряжены смонтированные на роторе упомянутые дополнительные валы, дает возможность повысить производительность и качество укладки, уменьшить энергозатраты на реализацию процесса.

1. Устройство для укладки штучных изделий, содержащее укрепленный на горизонтальном валу ротор, дополнительные валы, смонтированные на роторе параллельно его валу и снабженные приводом периодического вращения, и захваты, кинематически связанные с валом ротора посредством упомянутых дополнительных валов, отличающееся тем, что привод периодического вращения дополнительных валов содержит неподвижный дисковый кулачок, установленный перпендикулярно валу ротора, при этом дополнительные валы подвижно сопряжены с профилем кулачка, а захваты жестко закреплены на дополнительных валах.

2. Устройство по п.1, отличающееся тем, что кулачок укреплен соосно валу ротора, при этом профиль кулачка выполнен в виде замкнутого фигурного паза.

3. Устройство по п.1, отличающееся тем, что каждый захват закреплен на соответствующем дополнительном валу посредством фигурного стержня.

4. Устройство по п.1, отличающееся тем, что сопряжение каждого дополнительного вала с профилем неподвижного кулачка включает прямолинейный стержень, жестко закрепленный на дополнительном валу, при этом на свободном конце стержня смонтирован ролик для взаимодействия с пазом кулачка.

5. Устройство по п.4, отличающееся тем, что каждый прямолинейный стержень закреплен на конце соответствующего дополнительного вала под прямым углом к продольной оси вала.