Устройство рециркуляции побочного шлама в системе производства чугуна

Иллюстрации

Показать всеИзобретение относится к рециркуляции побочного шлама в системе производства чугуна для производства жидкого чугуна с использованием некоксующегося угля и рудной мелочи без дополнительной обработки. Устройство рециркуляции побочного шлама использует железосодержащий влажный шлам, являющийся побочным продуктом технологической воды, получаемой при очистке отходящего газа в скрубберах во время работы системы производства чугуна. Устройство включает установку приготовления порошкового шлама, соединенную с установкой обработки технологической воды и предназначенную для обезвоживания, высушивания и дробления побочного шлама, поступающего из установки обработки технологической воды, с целью приготовления порошкового шлама, установку хранения, соединенную с установкой приготовления порошкового шлама и предназначенную для хранения порошкового шлама, приготовленного в установке приготовления порошкового шлама, установку подачи порошкового шлама и канал порошкового шлама для повторного вдувания порошкового шлама в реактор окончательного восстановления или в реактор предварительного нагрева или два канала порошкового шлама для повторного вдувания порошкового шлама и в реактор окончательного восстановления и в реактор предварительного нагрева. Изобретение позволит шлам повторно использовать в системе, чтобы снизить конечное количество выбрасываемого шлама и уменьшить затраты на обработку шлама в системе производства чугуна, а также повысить производительность производства чугуна. 3 с. и 14 з.п. ф-лы, 3 табл., 7 ил.

Реферат

Данное изобретение относится к системе производства чугуна для производства расплавленного чугуна с использованием некоксующегося угля и рудной мелочи без дополнительной обработки. В частности, устройство рециркуляции побочного шлама в системе производства чугуна использует железосодержащий влажный шлам, который является побочным продуктом технологической воды, получаемой при очистке отходящего газа в скрубберах во время работы системы производства чугуна, в результате чего шлам можно повторно использовать в самой системе, чтобы снизить конечное количество выбрасываемого шлама и уменьшить затраты на обработку шлама в системе производства чугуна, а также повысить производительность производства чугуна.

Уровень техники

Как правило, доменный процесс, занимающий важное место в системе производства чугуна, в основном зависит от исходного угля в виде переработанного кокса в качестве источника углерода, используемого как топливо и восстановитель, и от агломерированной руды, получаемой в результате процесса агломерации, в камере источника железа. Причина в том, что для обеспечения заданных характеристик реагирования необходим такой исходный материал, который имеет прочность по меньшей мере заданного уровня и размер частиц, который может обеспечить проницаемость в печь.

Для распространенного в настоящее время доменного процесса, использующего упомянутый кокс и спеченную руду, необходимо оборудование предварительной обработки, такое как оборудование для изготовления кокса и оборудование для агломерирования. Они требуют значительных затрат на сооружение и эксплуатацию, а также постоянные работы по техобслуживанию. Также требуется дополнительное оборудование для предотвращения загрязнения окружающей среды с целью соблюдения законодательных положений о промышленном загрязнении окружающей среды. Поэтому доменный процесс становится все менее конкурентоспособным из-за огромных производственных затрат.

Чтобы исключить необходимость оборудования предварительной обработки сырья для изготовления кокса и агломерирования руды, изучается новый процесс производства чугуна, который непосредственно использует некоксующийся уголь в качестве топлива и источника восстановителя, и рудную мелочь, которая представляет по меньшей мере 80% всего производства железной руды, в качестве источника железа для получения жидкого чугуна; подобное техническое решение описано, например, в патенте США 5534046.

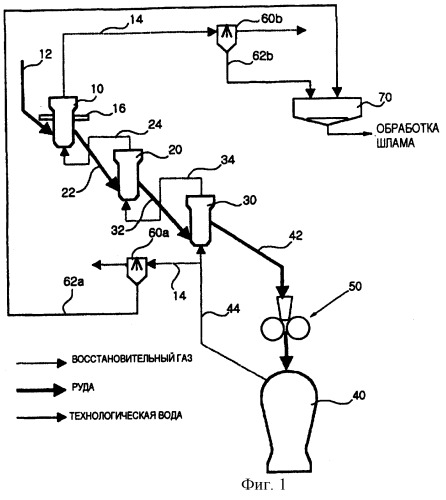

Согласно фиг.1 система производства чугуна, описанная в указанном патенте, включает в себя 3 реактора восстановления в псевдоожиженном слое, т.е. реактор 10 предварительного нагрева, реактор 20 предварительного восстановления и реактор 30 окончательного восстановления, а также плавильную камеру-газогенератор 40, имеющие псевдоожиженные слои кокса, в которые рудную мелочь при комнатной температуре непрерывно загружают по загрузочному каналу 12 из самого верхнего реактора (не изображен), потом она последовательно проходит через три реактора 10, 20 и 30 восстановления в псевдоожиженном слое и затем подается в плавильную камеру-газификатор 40.

Рудную мелочь превращают в горячую восстановленную рудную мелочь, которую нагревают и восстанавливают по меньшей мере на 90% при контакте с горячим восстановительным газом, который последовательно проходит через 3 реактора 30, 20 и 10 восстановления в псевдоожиженном слое. Горячую восстановленную рудную мелочь постоянно загружают в плавильную камеру-газификатор 40, имеющий слой полукокса, плавят в слое полукокса и превращают в передельный чугун, который выгружают из плавильной камеры-газификатора 40.

В плавильную камеру-газификатор 40 куски некоксующегося угля постоянно подают через верхнюю часть газификатора 40 для образования определенного уровня слоев полукокса в газификаторе 40. Кислород вдувают в слои полукокса через несколько фурм в нижней части периферической стенки вокруг псевдоожиженных слоев, чтобы сжечь полукокс, находящийся в слоях полукокса.

Дымовые газы, образующиеся при сгорании полукокса, превращают в поток горячего восстановительного газа, при этом он поднимается через слои полукокса. Восстановительный газ выходит из плавильной печи-газификатора 40, при этом некоторую его часть подают в 3 реактора 10, 20 и 30 восстановления в псевдоожиженном слое. Для поддержания давления в плавильной камере-газификаторе 40 на предварительно заданном уровне восстановительный газ выпускают через канал 44 восстановительного газа и газовыпускные каналы 14 реактора 10 предварительного нагрева в скрубберы 60а и 60b, с которыми они сообщаются, и в скрубберах газ очищают от пыли технологической водой.

Окончательно выпускаемый из 3 реакторов 10, 20 и 30 восстановления в псевдоожиженном слое газ поступает по одному из газовыпускных каналов 14 в скруббер 60b, где выпущенный газ контактирует с технологической водой, которую непрерывно подают в скруббер, удаляя пыль из газа; при этом газ из плавильной камеры-газификатора 40 для регулирования давления идет по одному из других газовыпускных каналов 14 в скруббер 60а и контактирует с технологической водой, которую непрерывно подают в скруббер, с удалением пыли из газа. Газ отделяют от технологической воды и затем выпускают, при этом технологическая вода, отделенная от газа, выходит из скрубберов 60а и 60b, проходит по каналам 62а и 62b технологической воды в установку 70 обработки воды, где воду очищают от пыли и затем рециркулируют для повторного использования.

Руду транспортируют через 3 реактора 10, 20 и 30 восстановления в псевдоожиженном слое по каналам 22, 32 и 42 загрузки руды, которые сообщаются друг с другом в верхних и нижних концах реакторов восстановления. В каналах 22, 32 и 42 загрузки руды формируются противоположные потоки горячего восстановительного газа и руды; при этом восстановительный газ идет из нижнего реактора 30 восстановления в псевдоожиженном слое вверх в верхний реактор 10 восстановления в псевдоожиженном слое за счет разности давлений между нижним и верхним концами, а руда поступает из верхнего реактора 10 восстановления в псевдоожиженном слое в нижний реактор 30 восстановления в псевдоожиженном слое под действием силы тяжести.

При этом восстановленная железная мелочь из реактора 30 окончательного восстановления загружается в плавильную камеру-газификатор 40 по следующей методике: часть горячего восстановительного газа из реакторов 10, 20 и 30 восстановления в псевдоожиженном слое используется как газ-носитель для транспортирования и загрузки восстановленной железной мелочи в плавильную камеру-газификатор 40. Восстановленную железную мелочь готовят в виде горячего брикетированного железа (ГБЖ) или агломерированного чугуна в обжимных валках или в устройстве 50 изготовления ГБЖ, которое установлено на последнем канале 42 загрузки руды, после чего приготовленный ГБЖ транспортируют и загружают с помощью дополнительного транспортировочного оборудования в плавильную камеру-газификатор 40. В настоящее время такая плавильная камера-газификатор в основном действует с использованием устройства 50 изготовления ГБЖ.

В процессе производства чугуна с помощью 3 реакторов 10, 20 и 30 восстановления в псевдоожиженном слое необходимо обеспечивать температуру псевдоожиженного слоя (обозначен как Т на фиг.3) на газораспределительных пластинах в реакторах 10, 20 и 30 восстановления на нужных уровнях, в результате чего восстановленная железная мелочь, выходящая из реактора 30 окончательного восстановления, имеет коэффициент восстановления, равный по меньшей мере 85%. В частности, наиболее предпочтительно, чтобы реактор 10 предварительного нагрева был отрегулирован на температуру 680-700° С.

Хорошо известны способы регулирования температуры Т псевдоожиженных слоев в реакторах 10, 20 и 30 восстановления для того, чтобы восстановленная железная мелочь из реактора 30 окончательного восстановления могла иметь высокий уровень восстановления; примеры этих способов раскрыты, например, в выложенной заявке на патент Японии Н8-337806 и Н10-280021.

Согласно фиг.1 в псевдоожиженный слой в реакторе 10 предварительного нагрева вдувают окислитель, чтобы сжечь часть восстановительного газа, вводимого в псевдоожиженный слой, с целью поддержания температуры в реакторе 10 на заданном уровне или выше него. Для этого реактор 10 предварительного нагрева имеет каналы 16 окислителя, и поэтому тепло сгорания может регулировать температуру псевдоожиженного слоя в реакторе 10 предварительного нагрева.

В описываемой выше системе производства чугуна по причине растрескивания при нагреве некоксующегося угля в плавильной камере-газификаторе 40 и рудной мелочи в реакторах 10, 20 и 30 восстановления в псевдоожиженном слое газ, образующийся в результате работы системы, содержит большое количество пыли. А поскольку эту пыль удаляют в скрубберах 60а и 60b, то установка 70 обработки воды производит большое количество шлама, т.е. влажной пыли как побочного продукта обработки технологической воды, которая собирает пыль в скрубберах 60а и 60b. При суточной производительности системы, равной 2000 т, в качестве побочного продукта получают 200 т шлама в день.

Этот побочный шлам в основном содержит углерод, железо и золу в количествах согласно Табл.1.

| Таблица 1 | |||

| Состав шлама (в сухом весе) | |||

| Наименование | Железо (T.Fe) | Углерод | Зола |

| Содержание (%) | 24,7 | 38,2 | 38,1 |

До сегодняшнего времени по меньшей мере 90% побочного шлама, получаемого при работе системы производства чугуна, выбрасывали, и это влекло значительные затраты на обработку побочного шлама и также загрязняло окружающую среду. В частности, содержащиеся в шламе в больших количествах углерод и чугун выбрасывались, хотя затраты можно снизить за счет их рециркуляции.

Таким образом, является более предпочтительным рециркулировать тот побочный шлам, который образуется при функционировании системы производства чугуна и который в больших количествах содержит углерод, железо (т.е. общее количество железа) и золу согласно Табл.1, в указанную систему производства чугуна, чем выбрасывать его вместе с другими побочными продуктами, чтобы сэкономить тем самым на стоимости обработки шлама и уменьшить загрязнение окружающей среды.

Следует отметить, что один из известных способов утилизации отходов и остатков и, в частности, шлама, образующегося в процессе производства чугуна, раскрыт в патенте РФ №2101361 С1, который был опубликован 01.10.1998 и который соответствует патенту США №5435832 от 25.07.1995.

В этом известном способе колошниковые восстановительные газы, выходящие из зоны непосредственного восстановления и зоны плавления и газификации, очищают в газоочистительном устройстве, а полученную в нем шламовую воду сгущают с помощью сгустителя, после чего загустевший шлам в гранулирующей установке смешивают с подходящими связующими веществами с образованием гранулированного продукта (гранулята). Гранулят подают в установку для сушки угля, а затем высушенный гранулят загружают в зону плавления и газификации для утилизации в процессе работы системы производства чугуна.

Однако в этом известном способе обработка шлама является очень сложной, поскольку полученный при очистке отходящих газов шлам сначала обрабатывают до гранулированного продукта и лишь затем загружают в зону плавления и газификации. Кроме того, поскольку гранулированный продукт, т.е. шлам, загружают только в зону плавления и газификации, зона загрузки утилизируемого шлама является очень ограниченной.

Таким образом, до настоящего времени неизвестно такое техническое решение, согласно которому полученный при производстве чугуна побочный шлам сначала переводят в порошкообразный вид, и полученный порошковый шлам затем загружают в реакторы восстановления в псевдоожиженном слое, т.е. в реактор предварительного нагрева и реактор окончательного восстановления или в них обоих, и при этом чтобы полученный при производстве чугуна побочный шлам мог бы быть рециркулирован с помощью упрощенного устройства и мог бы подаваться непосредственно в псевдоожиженный слой указанных реакторов.

Сущность изобретения

Соответственно данное изобретение направлено на решение упомянутых выше проблем известного уровня техники. Поэтому цель данного изобретения заключается в обеспечении устройства рециркуляции побочного шлама в системе производства чугуна, причем это устройство выполнено с возможностью измельчения в порошок влажного шлама, являющегося побочным продуктом технологической воды, используемой в скрубберах очистки газа и с возможностью последующей загрузки порошкового шлама в реакторы восстановления. За счет этого увеличивается производительность системы производства чугуна и уменьшается количество выбрасываемого шлама, в результате чего снижаются затраты на последующую обработку. Помимо этого, для сокращения эксплуатационных расходов можно повторно использовать углерод и железо, содержащиеся в шламе в большом количестве.

Для решения указанных задач согласно данному изобретению в систему производства чугуна для производства жидкого чугуна с использованием некоксующегося угля и рудной мелочи, содержащую реакторы восстановления в псевдоожиженном слое для восстановления вводимой рудной мелочи; плавильную камеру-газификатор, соединенную с ними посредством устройства изготовления ГБЖ; скруббер, соединенный с газовыпускными каналами плавильной камеры-газификатора и реактора предварительного нагрева; и установку обработки технологической воды, соединенную со скруббером для обработки технологической воды, вводят устройство рециркуляции побочного шлама, которое содержит: установку приготовления порошкового шлама, соединенную с установкой обработки воды, которая обезвоживает, высушивает и дробит побочный шлам, выходящий из установки обработки воды, с целью приготовления порошкового шлама; установку хранения, соединенную с установкой приготовления порошкового шлама, для хранения порошка шлама, приготовленного в установке приготовления порошкового шлама; установку подачи порошкового шлама для подачи порошкового шлама из установки хранения порошкового шлама по транспортному пневмотрубопроводу в распределитель; и канал порошкового шлама, подсоединенный между распределителем и реактором окончательного восстановления, с несколькими потоками порошкового шлама для повторного вдувания шлама в реактор окончательного восстановления.

Согласно еще одному аспекту данного изобретения для решения указанных выше задач в систему производства чугуна для производства жидкого чугуна с использованием некоксующегося угля и рудной мелочи, содержащую реакторы восстановления в псевдоожиженном слое для восстановления вводимой рудной мелочи, плавильную камеру-газификатор, соединенную с ними через устройство изготовления ГБЖ; скруббер, соединенный с газовыпускными каналами плавильной камеры-газификатора и реактора предварительного нагрева; и установку обработки технологической воды, соединенную со скруббером для обработки технологической воды, вводят устройство рециркуляции побочного шлама, которое содержит: установку приготовления порошкового шлама, соединенную с установкой обработки воды, для обезвоживания, высушивания и дробления побочного шлама, выходящего из установки обработки воды, с целью приготовления порошкового шлама; установку хранения, соединенную с установкой приготовления порошкового шлама, для хранения порошкового шлама, приготовленного в установке приготовления порошкового шлама; установку подачи порошкового шлама для подачи порошкового шлама из установки хранения порошкового шлама по транспортному пневмопроводу в распределитель; и канал порошкового шлама, подсоединенный между распределителем и каналом окислителя, установленным в реакторе предварительного нагрева, с несколькими потоками порошкового шлама для повторного вдувания порошкового шлама в реактор предварительного нагрева.

Согласно еще одному аспекту данного изобретения для решения указанных выше задач в систему производства чугуна для производства жидкого чугуна с использованием некоксующегося угля и рудной мелочи, содержащую реакторы восстановления в псевдоожиженном слое для восстановления вводимой рудной мелочи, плавильную камеру-газификатор, соединенную с ними через устройство изготовления ГБЖ; скруббер, соединенный с газовыпускными каналами плавильной камеры-газификатора и реактора предварительного нагрева; и установку обработки воды, соединенную со скруббером для обработки технологической воды, вводят устройство рециркуляции побочного шлама, которое содержит: установку приготовления порошкового шлама, соединенную с установкой обработки воды, для обезвоживания, высушивания и дробления побочного шлама, поступающего из установки обработки воды, с целью приготовления порошкового шлама; установку хранения, соединенную с установкой приготовления порошкового шлама, для хранения порошкового шлама, приготовленного в установке приготовления порошкового шлама; установку подачи порошкового шлама для подачи порошкового шлама из установки хранения порошкового шлама по транспортному пневмопроводу в распределитель; и первый канал порошкового шлама, подсоединенный между распределителем и реактором окончательного восстановления, с несколькими потоками порошкового шлама для повторного вдувания порошкового шлама в реактор окончательного восстановления; и второй канал порошкового шлама, подсоединенный между распределителем и каналом окислителя, установленным в реакторе предварительного нагрева, с несколькими потоками порошкового шлама для повторного вдувания порошкового шлама в реактор предварительного нагрева.

Краткое описание чертежей

Указанные выше и прочие задачи, признаки и преимущества данного изобретения будут более понятны из приводимого ниже подробного описания, рассматриваемого в совокупности с прилагаемыми чертежами, на которых:

фиг.1 - схематическое изображение процесса производства чугуна с использованием некоксующегося угля и рудной мелочи;

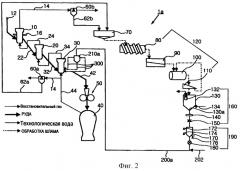

фиг.2 - схематическое изображение процесса производства чугуна с использованием некоксующегося угля и рудной мелочи, а также первого устройства рециркуляции побочного шлама согласно первому предпочтительному варианту осуществления данного изобретения;

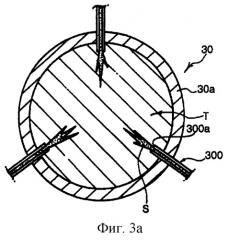

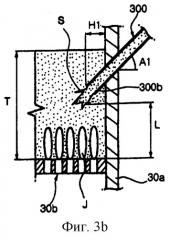

фиг.3а и 3b - структура соединения между каналами первого устройства рециркуляции побочного шлама и реактором окончательного восстановления в системе производства чугуна, причем фиг.3а - горизонтальный разрез структуры, а фиг.3b - вертикальный разрез главных ее деталей;

фиг.4 - схематическое изображение процесса производства чугуна с использованием некоксующегося угля и рудной мелочи, а также второго устройства рециркуляции побочного шлама согласно второму варианту осуществления изобретения;

фиг.5 - вертикальный разрез структуры соединения между каналом второго устройства рециркуляции шлама и реактором окончательного восстановления в системе производства чугуна;

фиг.6 - график, иллюстрирующий результаты испытания порошкового шлама на сжигание - в случае применения второго устройства рециркуляции порошкового шлама согласно изобретению,

фиг.7 - схематическое изображение процесса производства чугуна с использованием некоксующегося угля и рудной мелочи, а также третьего устройства рециркуляции побочного шлама согласно третьему варианту осуществления данного изобретения.

Предпочтительные варианты осуществления изобретения

Приводимое ниже подробное описание излагает предпочтительные варианты осуществления изобретения со ссылкой на прилагаемые чертежи.

Фиг.2 изображает систему производства чугуна, содержащую первое устройство 1а рециркуляции побочного шлама согласно данному изобретению, а фиг.3а и 3b изображают структуру соединения между реактором 30 окончательного восстановления и каналами 300 вдувания порошкового шлама в первом устройстве 1а рециркуляции побочного шлама, где одинаковыми ссылочными позициями обозначены те же или аналогичные компоненты в системе производства чугуна, как и в известном уровне техники.

Согласно фиг.2 система производства чугуна по данному изобретению содержит три реактора 10, 20 и 30 восстановления в псевдоожиженном слое: реактор 10 предварительного нагрева для восстановления рудной мелочи, вводимой в него по первому каналу 12 загрузки руды; реактор 20 предварительного восстановления, сообщающийся с реактором 10 предварительного нагрева по второму каналу 22 загрузки руды; и реактор 30 окончательного восстановления, сообщающийся с реактором 20 предварительного восстановления по третьему каналу 32 загрузки руды.

Реактор 30 окончательного восстановления сообщается по четвертому каналу 42 загрузки руды с плавильной камерой-газификатором 40, которая производит жидкий передельный чугун за счет существенного плавления рудной мелочи и в которой на четвертом загрузочном канале 42 установлено устройство 50 приготовления ГБЖ (горячего брикетированного железа).

Реакторы 10, 20 и 30 восстановления и плавильная камера-газификатор 40 сообщаются друг с другом по второму, третьему и четвертому каналам 24, 34 и 44 восстановительного газа. Четвертый канал 44 восстановительного газа соединен посредством газовыпускного канала 14 со скруббером 60а для промывки исходящего газа от пыли, при этом реактор 10 предварительного нагрева соединен через еще один газовыпускной канал 14 со скруббером 60b для промывки исходящего газа от пыли. Скрубберы 60а и 60b вместе соединены с установкой 70 обработки воды, предназначенной для обработки технологической воды, которая подается по каналам 62а и 62b технологической воды из скрубберов 60а и 60b.

Согласно указываемым (стрелками) потокам на фиг.2 рудную мелочь восстанавливают при прохождении через 3 реактора 10, 20 и 30 восстановления в псевдоожиженном слое, агломерируют в устройстве 50 приготовления ГБЖ и затем загружают в плавильную камеру-газификатор 40. Генерируемый в нем восстановительный газ очищают от пыли технологической водой в скрубберах 60 после прохождения по каналам, и содержащая пыль технологическая вода поступает в установку 70 обработки воды. Получающийся таким образом шлам обрабатывают и затем снова вдувают в систему производства чугуна.

Фиг.2 и 3 иллюстрируют первое устройство 1а рециркуляции побочного шлама согласно данному изобретению, которое содержит:

установку 120 приготовления порошкового шлама, установку 160 хранения порошкового шлама, установку 190 подачи порошкового шлама, распределитель 210а, соединенный через транспортный пневмопровод 200а с установкой 190 подачи; и каналы 300 порошкового шлама, подсоединенные между распределителем 210а и реактором 30 окончательного восстановления, который более подробно описывается ниже.

Согласно фиг.2 в случае первого устройства 1а рециркуляции побочного шлама согласно данному изобретению установка 120 приготовления порошкового шлама имеет обезвоживатель 80, соединенный с установкой 70 обработки воды, для отверждения выходящего из нее влажного шлама; высушиватель 90 шлама, соединенный с обезвоживателем 80, для высушивания отвержденного шлама; дробилку 100, соединенную с высушивателем 90, для дробления отвержденного высушенного шлама в мелкозернистый порошковый шлам, и классификатор 110 порошкового шлама, соединенный с дробилкой 100, для разделения по крупности дробленого порошкового шлама.

Согласно схематическому изображению на фиг.2 обезвоживатель 80 имеет центробежный барабан и его привод и соединен с выходным каналом для выпуска технологической воды, содержащейся в побочном шламе. Поскольку влагосодержание на выходе из установки 70 обработки воды составляет 50%, то побочный шлам отверждается после обезвоживания до влагосодержания около 10% с помощью обезвоживателя 80.

Высушиватель 90 установки 120 приготовления порошкового шлама соединен последовательно с обезвоживателем 80 для высушивания отвержденного шлама и снижения его влагосодержания с 10% до 1% или менее. Не изображено на чертежах, но предпочтительно, чтобы исходящий из плавильной камеры-газификатора 40 горячий газ использовался в качестве источника тепла для высушивателя 90.

После снижения влагосодержания до 1% или менее с помощью обезвоживателя 80 и высушивателя 90 шлам дробят в дробилке 100, которая последовательно соединена с высушивателем 90.

Отвержденный высушенный шлам при прохождении через дробилку 100 дробят и измельчают в порошок до зернистости около 1 мм или менее. Эта процедура имеет важное значение, поскольку размер зерен дробленого шлама влияет на доставку порошкового шлама S по транспортному пневмопроводу 200а, который более подробно описывается ниже.

Дробилка 100 (на чертеже детально не показана) согласно данному изобретению может целесообразно быть обычной дробилкой, которая сжимает сухой шлам винтовым лезвием в емкости с дроблением шлама до заданного размера зерен.

Классификатор 110 шлама соединен с дробилкой 100, и в нем дробленый порошковый шлам S распределяют по размеру до единообразной зернистости, и затем направляют в резервуар 130 хранения установки 160 хранения порошкового шлама, описание которой следует ниже. Если порошок 160 шлама имеет крупный размер зерна, например, 1 мм или более, то предпочтительно, чтобы он снова загружался в дробилку 110, где его подвергают повторному дроблению, см. фиг.2.

В установке 160 хранения порошкового шлама резервуар 130 хранения соединен с классификатором 110 установки 120 приготовления порошкового шлама и имеет канал 134 подачи инертного газа для обеспечения инертной атмосферы во внутреннем пространстве резервуара 130 хранения, а также имеет пылесборник 132, расположенный на выпускном отверстии для инертного газа во внутреннем пространстве. Компенсатор 140 соединен с нижней частью резервуара 130 хранения, а стопорный клапан 150 установлен на компенсаторе 140 для регулирования подачи порошкового шлама из резервуара 130 хранения.

Резервуар 130 хранения соединен с классификатором 110 для хранения порошкового шлама S, который дробят и разделяют по крупности до размера зерна, равного 1 мм или менее, а также с каналом 134 подачи инертного газа, который подает инертный газ, например, газообразный азот, в резервуар 130 хранения для обеспечения инертной атмосферы во внутреннем пространстве.

Газообразный N2 подают в резервуар 130 хранения по каналу 134 подачи инертного газа, чтобы предотвратить самовозгорание углеродной составляющей порошкового шлама S.

Пылесборник 132 установлен в верхней части резервуара 130 хранения и улавливает и регенерирует порошковый шлам из инертного газа, когда инертный газ выходит из резервуара 130 хранения.

При этом резервуар 130 хранения соединен с компенсатором 140, который имеет стопорный клапан 150 для регулирования потока порошкового шлама S, выходящего из выпускного отверстия 130а резервуара 130 хранения. Согласно схематическому изображению на чертеже стопорный клапан 150 электрически соединен через управляющий блок (не изображен) с переключателями 172 и 174 верхнего и нижнего уровней, установленными в резервуаре 170 подачи установки 190 подачи порошкового шлама, описание которой приводится ниже.

В установке 190 подачи порошкового шлама резервуар 170 подачи соединен со стопорным клапаном 150 и установлен после установки 160 хранения шлама по ходу потока шлама. Резервуар 170 подачи в своих верхней и нижней частях имеет переключатели 172 и 174 верхнего и нижнего уровней для определения уровня хранящегося в нем порошкового шлама, а в нижней его части установлен детектор 176 веса для определения изменения веса порошкового шлама. Резервуар 170 хранения соединен с поворотным дозатором 180, который регулирует скорость поворота в ответ на сигнал от детектора 176 веса для регулирования количества порошкового шлама, подаваемого из резервуара 170 хранения.

То есть когда стопорный клапан 150 установки 160 хранения порошкового шлама открывается, порошковый шлам S, вышедший из выпускного отверстия 130а резервуара 130 хранения, загружается в резервуар 170 подачи порошкового шлама, причем количество вводимого в резервуар 170 подачи порошкового шлама S регулируют переключателями 172 и 174 верхнего и нижнего уровня, находящимися в резервуаре 170 подачи.

Поэтому, если уровень порошкового шлама, вводимого в резервуар 170 подачи, ниже переключателя 174 нижнего уровня, то переключатель 174 нижнего уровня определяет это состояние и затем открывает стопорный клапан 150, который электрически соединен с ним, чтобы дополнительно загружать порошковый шлам S в резервуар 170 подачи. Наоборот, если переключатель 172 верхнего уровня определяет наличие порошкового шлама S, вводимого в резервуар 170 хранения, то стопорный клапан 150 закрывается. Таким образом, количество шлама S, введенного в резервуар 170 подачи, постоянно сохраняется одинаковым.

Также, поскольку детектор 176 веса установлен в нижней части резервуара 170 хранения, то поворотный дозатор 180 избирательно соединяется с резервуаром 170 подачи во взаимодействии и в ответ на сигнал от детектора 176 веса, чтобы выгружать порошковый шлам S в транспортный пневмопровод 200а.

То есть поворотный дозатор 180 регулируется в отношении дозируемого количества с помощью детектора 176 веса, который постоянно определяет изменение веса резервуара 170 подачи. Поворотный дозатор 180 электрически соединен с детектором веса 176 через блок управления (не изображен).

Порошковый шлам S подают посредством поворотного дозатора 180 установки 190 подачи в транспортный пневмопровод 200а, который установлен между поворотным дозатором 180 и распределителем 210, установленным вблизи реактора 30 окончательного восстановления.

Транспортный пневмопровод 200а соединен с каналом 202 инертного газа, в результате чего инертный газ, например газообразный азот, подают при заданном давлении, чтобы принудительно переместить порошковый шлам S, подаваемый в транспортный пневмопровод, в распределитель 210.

Инертный газ, например N2, подают в транспортный пневмопровод 200а, поскольку он может предотвращать самовозгорание углеродной составляющей, содержащейся в большом количестве в порошковом шламе.

Каналы 300 порошкового шлама присутствуют в количестве нескольких штук (множества) между реактором 30 окончательного восстановления и распределителем 210а вблизи него и создают несколько потоков порошкового шлама.

Согласно фиг.2 после выгрузки с помощью поворотного дозатора 180 установки 190 подачи шлама и транспортирования газообразным азотом по транспортному пневмопроводу 200а в дозатор 210а порошковый шлам S вдувают в реактор 30 окончательного восстановления несколькими потоками из дозатора 210а.

Фиг.3а и 3b иллюстрируют структуру соединения каналов 300 порошкового шлама с реактором 30 окончательного восстановления. Согласно фиг.3b псевдоожиженный слой Т образуется над газораспределительной пластиной 30b в нижней части реактора 30 окончательного восстановления, причем газораспределительная пластина 30b имеет сопла для формирования газоструйных слоев в псевдоожиженном слое Т.

Поэтому предпочтительно, чтобы каналы 300 порошкового шлама входили своими концами 300а в псевдоожиженный слой Т в реакторе 30 окончательного восстановления, а не просто соединялись со стенкой 30а реактора 30 окончательного восстановления. При повторном вдувании порошкового шлама S в реактор для улучшения рециркуляции побочного шлама эта структура соединения в более единообразной степени смешивает порошковый шлам S с восстановленным железом (не изображено) во время выпуска порошкового шлама S из концов 300а каналов 300. Ниже приводится подробное описание структуры соединения каналов 300 порошкового шлама с реактором 30 окончательного восстановления.

Согласно подробному изображению на фиг.3b предпочтительно, чтобы каналы 300 порошкового шлама были выполнены с углом А1 ввода, равным 55-65° , и предпочтительно - 60° относительно горизонтальной линии от стенки 30а реактора, чтобы порошковый шлам S из распределителя 210а можно было повторно вдувать несколькими потоками в реактор 30 окончательного восстановления для рециркуляции в нем.

Если каналы 300 порошкового шлама имеют угол А1 ввода менее 55° , то вдуваемый порошковый шлам S сегрегируется (концентрируется) по центру в верхней части псевдоожиженного слоя Т в реакторе. С другой стороны, если угол А1 ввода превышает 65° , то порошковый шлам S сегрегируется в нижней части псевдоожиженного слоя Т. Потому наиболее предпочтительно, чтобы каналы 300 порошкового шлама имели угол А1 ввода, равный 60° . В результате этого порошковый шлам S может единообразно смешиваться в псевдоожиженном слое Т в реакторе 30 окончательного восстановления в соответствии с углом ввода, и это обстоятельство влияет на скорость рециркуляции побочного шлама.

Согласно фиг.3а и 3b каналы 300 порошкового шлама входят в реактор 30 окончательного восстановления на глубину H1 ввода, которая приблизительно составляет 20-30%, а наиболее предпочтительно - около 25% от боковой стенки 30а реактора 30 окончательного восстановления. Глубина H1 ввода указана в процентной доле от радиуса реактора, поскольку радиус реактора является изменяемым.

Если каналы 300 порошкового шлама имеют глубину H1 ввода менее 20% радиуса реактора, то порошковый шлам S сегрегируется в боковой части псевдоожиженного слоя Т в реакторе 30 окончательного восстановления в соответствии с углом А1 ввода каналов порошкового шлама. С другой стороны, если глубина H1 ввода превышает 30% радиуса реактора, то концы проходят в реактор гораздо дальше, и поэтому порошковый шлам S не может равномерно вдуваться в реактор окончательного восстановления из-за сопротивления газа в газоструйном слое J или частиц в псевдоожиженном слое Т внутри реактора. Поэтому наиболее предпочтительно, чтобы глубина H1 ввода каналов порошкового шлама 300 составляла около 25% радиуса реактора.

Согласно фиг.3b концы 300а каналов 300 порошкового шлама в надлежащей степени отстоят от распределительной пластины 30b в нижней части реактора 30 окончательного восстановления с учетом длины распределения внутренних газоструйных слоев J псевдоожиженного слоя Т в реакторе 30 окончательного восстановления. Концы 300а предпочтительно отстоят от распределительной пластины 30b на высоту L, равную около 400-500 мм, и наиболее предпочтительно - около 450 мм.

Если высота L концов 300а от газораспределительной пластины 30b меньше 400 мм или более 500 мм, то вдуваемый порошковый шлам S не сможет надлежащим образом вводиться в реактор 30 окончательного восстановления из-за сопротивления имеющего высокую скорость газа в газоструйных слоях J над газораспределительной пластиной 30b.

Поэтому согласно фиг.3а и 3b концы каналов 300 порошкового шлама проходят через стенку 30а реактора 30 восстановления на заданную величину глубины Н ввода, заданный угол А1 ввода и на высоту L от распределительной пластины. Цель этого заключается в повышении степени рециркуляции шлама путем вдувания порошкового шлама S в псевдоожиженный слой Т без сегрегирования в реакторе, и также за счет единообразного смешивания шлама в псевдоожиженном слое Т. Вне пределов указанных значений порошковый шлам S сегрегируется в псевдоожиженном слое Т при его вдувании по каналам 300 порошкового шлама. При этом ухудшается качество ГБЖ, производимого установкой 50 изготовления ГБЖ, которая установлена на канале 42 загрузки руды между реактором 30 окончательного восстановления и плавильной камерой-газификатором 40.

Согласно фиг.3а каналы 300 порошкового шлама, расходящиеся от распределителя 310а и соединенные с реактором 30 окончательного восстановления, могут присутствовать в количестве от 3 до 6, хотя их число может быть и другим сообразно размеру реактора 30 окончательного восстановления. Предпочтительно, чтобы каналы 300 порошкового шлама распределялись с одинаковым интервалом в радиальном направлении по реактору 30 окончательного восстановления, чтобы порошковый шлам S можно было вдувать равномерно в псевдоожиженный слой Т и единообразно его смешивать с восстановленной железной мелочью в псевдоожиженном слое Т.

В этом случае предпочтительно, чтобы количество порошкового шлама S, вду