Способ удаления жидкости из скважины

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, предназначено для удаления воды из газовых, газоконденсатных и нефтяных скважин, оно может найти также применение для вызова притока жидкости из пласта и освоения разведочных скважин, к которым отсутствуют подъездные пути и линии электропередачи. Технический результат - повышение эффективности удаления жидкости из скважины. В способе удаления жидкости из скважины, включающем введение в скважину состава пенообразующего и газообразующего веществ, растворение их в пластовой воде, образование пены и газа и замещение жидкости в скважине на пену, причем в качестве пенообразующего вещества применяют сульфонол с инициатором реакции сульфаминовой кислотой, удаление жидкости из скважины осуществляют в два этапа: на первом этапе выполняют поршневание верхней части столба жидкости, на втором этапе в скважину вводят водорастворимое пенообразующее вещество со стабилизатором пены и инициатором реакции, а также газообразующее вещество, при этом водорастворимое пенообразующее и газообразующее вещества вводят в скважину сразу после поршневания, а водорастворимое пенообразующее вещество дополнительно содержит поверхностно-активные вещества типа неонол АФ 9-12 или ОП-7. Массу пенообразующего вещества определяют из условий: Мпо=(0,005÷0,01)·К·Мв, где К - компонентный коэффициент; Мв - масса удаляемой из скважины воды. В качестве газообразующего вещества применяют карбонат аммония в количестве 40-50 кг на 100 погонных метров столба воды в скважине. Поршневание выполняют с производительностью, не менее чем в 2 раза больше дебита скважины. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, предназначено для удаления воды из газовых, газоконденсатных или нефтяных скважин, оно может найти также применение для вызова притока жидкости из пласта и освоении разведочных скважин, к которым отсутствуют подъездные пути и линии электропередачи (ЛЭП).

Известен способ удаления жидкости из скважин, включающий получение пены, путем перемешивания пенообразующих веществ с водой и применения крупнотоннажных агрегатов - компрессора и цементировочного агрегата и замену воды в скважине на пену (Амиян А.В. Освоение скважин с применением пенных систем. - М.: ВНИИОЭНГ. - 1984. - с.25-27).

Недостатком этого способа является то, что он не может быть использован на удаленных скважинах, к которым отсутствуют подъездные пути и ЛЭП. Такие скважины имеются на промыслах Западной Сибири, в частности в Томской области.

Известен состав для удаления жидкости с забоя скважины, содержащий поверхностно-активные вещества неионогенные (ОП-10 или ОП-7), анионоактивные (сульфонол), кондесированную сульфитспиртовую барду (КССБ), при соотношении ОП-10 или ОП-7 и сульфонола 3,4; 1,0, состав дополнительно содержит карбонат аммония и фосфат щелочного металла при следующем соотношении компонентов, мас.%: ОП-10 или ОП-7-35,0-39,0, сульфонол - 9,5-13,0, КССБ-28,0-41,0, карбонат аммония -13,0-16,0, фосфат щелочного металла-1,5-4,0 (патент RU №2109928, Е21В37/00, Е 21 В 37/06, опубл. 1998.04.27). Такой состав очень сложно (практически невозможно) приготовить на скважинах, удаленных от подъездных путей, ЛЭП и пр.

Известен также способ удаления жидкости из скважин, включающий введение в скважину состава пенообразующего и газообразующего веществ, растворение их в пластовой воде, образование пены и газа и замещение жидкости в скважине на пену, причем в качестве пенообразующего вещества применяют сульфонол с инициатором реакции сульфаминовой кислотой (Технология освоения скважин с применением самогенерирующихся пенных систем (СГПС). РД 39-0147009-506-85, Краснодар. - 1985. - с. 2-10 – наиболее близкий аналог).

Недостатком этого способа, принятого за прототип, является то, что его нельзя использовать для удаления воды из скважин, где отсутствуют подъездные пути и ЛЭП, т.к. для реализации его потребуются цементировочный агрегат и компрессор.

Задачей данного изобретения является создать способ, повышающий эффективность удаления жидкости из скважины, удаленной от подъездных путей, и расширение функциональных возможностей.

Технический результат - повышение эффективности удаления жидкости из скважины.

Указанный технический результат достигается тем, что в способе удаления жидкости из скважины, включающем введение в скважину состава пенообразующего и газообразующего веществ, растворение их в пластовой воде, образование пены и газа и замещение жидкости в скважине на пену, причем в качестве пенообразующего вещества применяют сульфонол с инициатором реакции сульфаминовой кислотой, удаление жидкости из скважины осуществляют в два этапа: на первом этапе выполняют поршневание верхней части столба жидкости, на втором этапе в скважину вводят водорастворимое пенообразующее вещество со стабилизатором пены и инициатором реакции, а также газообразующее вещество, при этом водорастворимое пенообразующее и газообразующее вещества вводят в скважину сразу после поршневания, а водорастворимое пенообразующее вещество дополнительно содержит поверхностно-активные вещества типа неонол АФ 9-12 или ОП-7.

Массу пенообразующего вещества определяют из условий:

Мпо=(0,005÷0,01)·К·Мв,

где К - компонентный коэффициент (изменяется от 0,15 до 0,6);

Мв - масса удаляемой из скважины воды.

В качестве газообразующего вещества применяют карбонат аммония в количестве 40-50 кг на 100 погонных метров столба воды в скважине.

Сущность изобретения заключается в том, что процесс удаления жидкости из скважины разделяют на два этапа. На первом этапе путем удаления верхней части столба жидкости поршневанием уменьшают гидростатическое давление нижней (оставшейся) части столба жидкости, состоящей в основном из пластовой воды. Это создает предпосылки для применения самогенерирующей пенной системы и позволяет уменьшить расход химических реагентов: пенообразующих и газообразующих веществ.

Чтобы сохранить преимущества поршневания, оперативно без временных перерывов вводят в скважину пенообразующие и газообразующие вещества, а это возможно, если компоненты составов не содержат воды и не вступают в реакцию друг с другом при перемешивании их на поверхности или формировании стержней. Предложенные компоненты позволяют осуществить эти операции.

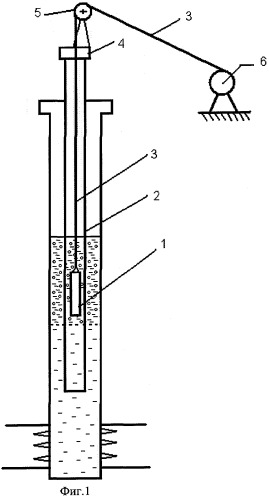

На чертежах представлен способ удаления жидкости из скважины, а именно: на фиг.1 изображена схема поршневания скважинной жидкости; на фиг.2 приведен общий вид поршня.

Способ реализуется следующим образом. На первом этапе осуществляют поршневание верхней части столба жидкости в скважине. Схема поршневания (фиг.1) включает поршень 1, установленный в насосно-компрессорных трубах (НКТ) 2 и соединенный с канатом 3. Канат 3 проходит через лубрикатор 4, блок поддержки каната 5 и соединен с ручной лебедкой 6. Поршень 1 (фиг.2) содержит полый плунжер 7, с шариковым клапаном 8 и манжетами 9, установленными на нижнем конце плунжера 7. Блок поддержки 5 крепится к лубрикатору 4 или к устьевой арматуре (не показано).

Торцы НКТ 2 до спуска поршня 1 райбируют для устранения заусенцев и острых кромок, которые могут повредить манжеты 9.

Схема работает следующим образом. Спуско-подъемные операции осуществляют ручной лебедкой 6. При спуске поршня 1 клапан 8 открывается. Поршень 1 спускают на расчетную глубину, определяемой грузоподъемностью лебедки 6. При подъеме поршня 1 клапан 8 закрывается, и поршень выталкивает из НКТ 2 жидкость, находящуюся выше поршня 1. Повторением спуско-подъемных операций постепенно понижают уровень жидкости в скважине.

Поршневание позволяет уменьшить расходы химреагентов, которые применяются на втором этапе, повышает эффективность удаления жидкости из скважины. По глубине поршневание ограничивается утечкой, возникающей из-за наличия зазора между поршнем и внутренней поверхностью НКТ, неровностей в НКТ. Высота столба жидкости, поднимаемой за один проход стержня, ограничивается параметрами ручной лебедки, применяемой для подъема. Поршневание может быть применено только для тех скважин, дебит которых (или приращение дебита), по крайней мере, в два раза меньше, чем производительность поршневания, иначе уровень жидкости в скважине уменьшится незначительно и выполнение этого этапа будет нерациональным.

На втором этапе, выполнение которого начинают сразу после окончания первого, в скважину вводят пенообразующие и газообразующие вещества.

Вариант 1. Компоненты пенообразующих веществ, не содержащие воды и не вступающие в реакцию друг с другом, перемешивают и из них формируют стержни, которые затем сушат. Эти операции выполняют в цеховых условиях, а затем перевозят стержни и порошок газообразующего вещества на болотоходе или вездеходе на скважину. Вначале стержни, а затем порошок вводят в остановленную скважину через лубрикатор. После выдержки, продолжительность которой контролируется по манометру на устье, при достижении максимальной величины давления открывают задвижку на НКТ и жидкость, которая в верхней части оставшейся части столба превратилась в пену, под воздействием упругих сил пены удаляется из скважины.

Содержание компонентов определяется расчетным путем, а также на основе результатов лабораторных и промышленных опытов. Для исключения преждевременной реакции компонентов с водой поверхность стержней покрывают парафином или смесью безводной нефти с парафином в соотношении 1:2 по массе, которую нагревают до 60,0-65,0°С.

Состав стержней вступает в реакцию с пластовой водой после достижения температуры 50,0-55,0°С и расплавления парафина. В процессе погружения пенообразующих и газообразующих веществ происходит их растворение в воде и выделения газа. На выделяющихся и устремляющихся вверх газовых пузырьках, проходящих через пенообразующее вещество (ПАВ - поверхностно-активные вещества), образуется пленка, долговечность которой дополнительно увеличивается за счет стабилизатора пены КССБ (конденсированная сульфатно-спиртовая барда). Сульфаминовая кислота предназначена для ускорения процесса перемешивания пенообразующих веществ с водой. Сульфонол, КССБ и карбонат аммония используют в виде порошка, неонол АФ 9-12 или ОП-7 - в виде маслообразной жидкости или пасты, последние нужны для формирования стержней.

Вариант 2. Компоненты пенообразующих и газообразующих веществ, не содержащие воды, перемешивают на скважине и быстро засыпают в лубрикатор остановленной скважины. При этом отсутствует операция изготовления стержней, и реализация способа несколько упрощается. Однако из-за большого объема газообразующего вещества, например карбоната аммония, которого потребуется 40,0-50,0 кг на 100 погонных метров столба воды, реализация его требует больше времени, чем ввод твердых стержней.

Пример. Исходные условия: дебит скважины 2,0 м3/сут, глубина скважины 3000 м, высота столба нефти 800 м при статическом уровне 300 м, высота столба воды 1900 м, газовый фактор 100 м3/т, наружный и внутренний диаметры НКТ 73,0 и 62,0 мм, соответственно, внутренний диаметр обсадной колонны 100,0 мм, объем удаляемой нефти 2,41 м (на 800 м), плотность пластовой воды 1,03 г/см3.

Поршневанием удаляют из НКТ нефть на участке от 300 до 1100 м, объем столба нефти по расчету 2,41 м3. Для удаления применяют ручную лебедку допустимой грузоподъемностью 0,4 т. Разовое удаление составляет 100 погонных метров или 301 кг. С учетом утечки 800 м столба нефти удаляют за 12-15 циклов. При этом после каждого цикла контролируют ультразвуковым уровнемером уровень жидкости в скважине и как только уровень достигает требуемой высоты, переходят ко второму этапу. Производительность поршневания не менее 4,0 м3/сут.

В цеховых условиях (до поршневания) изготавливают стержни из пенообразующих веществ. Вначале определяют расчетным путем с учетом объема удаляемой воды (4,82 м3) и требуемого содержания компонентов пенообразующих веществ их массу. Для этого используют среднее содержание компонентов, маc.%: сульфонол-30, неонол АФ 9-12, КССБ-15, кристаллическая сульфаминовая кислота -15.

Масса каждого из указанных компонентов определяется по формуле

М=(0,005-0,01)·К·Мв,

где Мв - масса воды, удаляемой из НКТ

К - компонентный коэффициент (изменяется от 0,15 до 0,6)

Мв=4,821 *1030=4964 кг.

Принимая содержание пенообразующих веществ в удаляемой воде равной 1% (т.е. 0,01), получим следующие данные, мас. кг:

сульфонола Мс=0,01·0,4-4964=14,90;

Неонол АФ 9-12 МнеонолАФ9-12=0,01·0,4·4964=19,86;

МКССБ=0,01·0,15·4964=7,44;

МСК=0,01·0,15·4964=7,44.

Газообразующего вещества (карбоната аммония) для получения коэффициента аэрации α=60-70 указанной массы воды потребуется 40 кг на 100 погонных метров, соответственно на 1600 погонных метров - 16·40=640 кг.

Все компоненты пенообразующих веществ смешивают в механической мешалке, а из смеси формируют стержни, которые перевозят на скважину на вездеходе. Общая масса стержней 49,64 кг. Габариты стержней: диаметр не более 50 мм, длина не более 50 см. После сушки в течение 6-12 ч стержни покрывают смесью парафина и безводной нефти (соотношение 2:1) путем кратковременного погружения в горячую (до 65°С) смесь. Это исключает преждевременную реакцию компонентов при наличии воды в нефти.

После ввода в скважину всей расчетной массы стержней и порошка газообразующего вещества делают выдержку на реакцию, которую контролируют по давлению на устье. После достижения максимального значения давления открывают задвижку на НКТ и выполняют излив пены и жидкости из скважины. Скорость падения давления регулируют, не превышая 1,5-2,0 МПа/ч. Такая скорость снижения давления обеспечивает постепенное выделение газа из пластовой жидкости и участие пластового газа в технологическом процессе удаления жидкости из скважины.

Таким образом, разделение процесса удаления воды из скважины на два этапа (на поршневание и замещение воды на пену), применение стабилизатора пены и компонентов, не содержащих воды, позволяет формировать стержни и быстро вводить их в скважину после поршневания, что обеспечивает возможность удаления воды без привлечения крупногабаритной техники. Кроме того, поршневание позволяет экономить более 30% пено- и газообразующих веществ.

1. Способ удаления жидкости из скважины, включающий введение в скважину состава пенообразующего и газообразующего веществ, растворение их в пластовой воде, образование пены и газа и замещение жидкости в скважине на пену, причем в качестве пенообразующего вещества применяют сульфонол с инициатором реакции сульфаминовой кислотой, отличающийся тем, что удаление жидкости из скважины осуществляют в два этапа: на первом этапе выполняют поршневание верхней части столба жидкости, на втором этапе в скважину вводят водорастворимое пенообразующее вещество со стабилизатором пены и инициатором реакции, а также газообразующее вещество, при этом водорастворимое пенообразующее и газообразующее вещества вводят в скважину сразу после поршневания, а водорастворимое пенообразующее вещество дополнительно содержит поверхностно-активные вещества типа неонол АФ 9-12 или ОП-7.

2. Способ по п.1, отличающийся тем, что массу пенообразующего вещества определяют из условий: Мпо=(0,005÷0,01)·К·Мв,

где К - компонентный коэффициент;

Мв - масса удаляемой из скважины воды.

3. Способ по п.1, отличающийся тем, что в качестве газообразующего вещества применяют карбонат аммония в количестве 40-50 кг на 100 погонных метров столба воды в скважине.

4. Способ по п.1, отличающийся тем, что поршневание выполняют с производительностью не менее чем в 2 раза больше дебита скважины.