Электрогидравлическая система регулирования паровой турбины

Иллюстрации

Показать всеЭлектрогидравлическая система предназначена для паровой турбины с регулятором (Р), содержащим сервомотор и отсечной золотник, подключенные к напорному маслопроводу (МП) и к импульсному (МП), а также преобразователь сигнала электронного блока в перемещение штока. Втулка выполнена дифференциальной, установлена в корпусе подвижно и подпружинена пружиной. Преобразователь соединен с рычагом, для чего его ось закреплена на штоке. При срабатывании защиты давление масла в кольцевой камере (КК) исчезает и втулка перемещается пружиной. В результате (Р) закрывает регулирующие клапаны (РК). Система регулирования турбины с регулируемым отбором пара содержит регуляторы частоты вращения и давления пара, выполненные аналогично (Р). (КК) подключена к напорному (МП) через проточку во втулке, подключенную к напорному (МП), к маслобаку и по каналу к (КК). При срабатывании защиты регулятор частоты вращения закрывает (РК). Втулка отсекает проточку от напорного (МП), сообщает ее и (КК) с маслобаком, и регулятор давления пара закрывает (РК). Закрытие (РК) регулятора давления пара происходит только после закрытия (РК) регулятора частоты вращения. При нескольких регулируемых отборах пара система снабжается регуляторами давления пара в количестве, равном числу регулируемых отборов. (КК) всех регуляторов давления пара подключают к напорному (МП) через регулятор частоты вращения. Преобразователь может быть электромеханическим или электрогидравлическим. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области систем автоматического регулирования паровых турбин.

Системы автоматического регулирования паровых турбин известны. Известна, например, гидродинамическая система автоматического регулирования турбины [1] - аналог.

Система регулирования - аналог - содержит регулятор частоты вращения и регулятор давления пара в отборе турбины. Каждый регулятор содержит задатчик и датчик регулируемого параметра, преобразователь сигналов задатчика и датчика, сервомотор и отсечной золотник. Система снабжена также реле закрытия регулирующих клапанов турбины. Сервомоторы, отсечные золотники и реле закрытия регулирующих клапанов подключены к напорному маслопроводу системы маслоснабжения. Реле закрытия клапанов подключено также к импульсному маслопроводу системы защиты турбины.

При срабатывании элементов защиты турбины давление масла в импульсном маслопроводе исчезает и реле закрытия дает команду на закрытие регулирующих клапанов части высокого давления и затем регулирующих клапанов (поворотной диафрагмы) части низкого давления турбины.

Недостаток системы регулирования - аналога - в следующем:

1. Система имеет сложные гидравлические связи. Зависимость сигнала датчика частоты (напор насоса регулятора) от частоты вращения квадратичная и поэтому на малых частотах вращения практически не управляемая. Это существенно усложняет автоматизацию турбины.

2. При срабатывании реле закрытия клапанов в случае заедания отсечного золотника регулятора частоты вращения регулирующие клапаны части высокого давления турбины не закрываются, в то время как поворотная диафрагма закрывается. В результате проточная часть и корпус турбины попадают под высокое давление свежего пара, что может привести к тяжелой аварии.

Известна электрогидравлическая система регулирования паровой турбины - прототип [2].

Система регулирования - прототип - так же, как и аналог, содержит регулятор частоты вращения и регулятор давления пара в отборе турбины (регулятор тепловой нагрузки). Каждый регулятор содержит задатчик и датчик регулируемого параметра, преобразователь (электродвигатель) сигналов задатчика и датчика в перемещение выходного штока преобразователя, сервомотор и отсечной золотник. Связи между гидравлическими элементами регуляторов осуществляются при помощи импульсных линий. Преобразователи воздействуют на импульсные линии и тем самым воздействуют на сервомоторы регуляторов и обеспечивают поддержание регулируемых параметров в заданных пределах.

Использование в системе регулирования - прототипе - электрических задатчиков и датчиков регулируемых параметров обеспечивает возможность управления частотой вращения турбины, начиная со стояночного режима до выхода на номинальную частоту вращения. Благодаря этому решается задача автоматизации турбины. Однако гидравлические импульсные линии усложняют систему регулирования, что является ее недостатком. Недостатком системы регулирования - прототипа - является также то, что при срабатывании элементов системы защиты турбины возможно закрытие регулирующих клапанов (поворотной диафрагмы) части низкого давления турбины при открытых регулирующих клапанах части высокого давления турбины. В результате, как и в системе регулирования - аналоге, проточная часть и корпус турбины попадают под высокое давление свежего пара, что может привести к тяжелой аварии. Указанный недостаток системы регулирования - прототипа - объясняется тем, что закрытие регулирующих клапанов и поворотной диафрагмы осуществляется при помощи преобразователей электрических сигналов. При нарушении или искажении сигналов задатчика и датчика регулятора частоты вращения регулирующие клапаны могут остаться в открытом положении, в то время как поворотная диафрагма под воздействием своего преобразователя закроется. Такое же явление может произойти и при заедании отсечного золотника регулятора частоты вращения.

Цель изобретения - создать систему регулирования паровой турбины, не имеющей отмеченных выше недостатков. Цель изобретения достигается тем, что в системе регулирования паровой турбины исключены гидравлические импульсные линии и сигнал на закрытие регулирующих клапанов части низкого давления турбины гарантированно подают только после закрытия регулирующих клапанов части высокого давления турбины.

Для достижения указанной цели электрогидравлическая система регулирования конденсационной турбины содержит регулятор частоты вращения. В случае турбины с одним или несколькими регулируемыми отборами пара система регулирования содержит, кроме того, один или несколько (по числу регулируемых параметров) регуляторов давления пара.

Каждый регулятор содержит задатчик и датчик регулируемого параметра, электронный блок управления, суммирующий и усиливающий сигналы задатчика и датчика, а также преобразователь выходного сигнала блока управления в перемещение выходного штока преобразователя. Каждый регулятор содержит также сервомотор и отсечной золотник, соединенный с выходным штоком преобразователя, подключенные к напорному маслопроводу системы маслоснабжения и к импульсному маслопроводу системы защиты турбины.

Новым является то, что втулки отсечных золотников регуляторов частоты вращения и давления пара в отборах турбины выполнены дифференциальными и нагружены пружинами. Кольцевые камеры, образованные втулками отсечных золотников регуляторов частоты вращения (как конденсационных, так и отборных турбин), подключены напрямую к импульсному маслопроводу системы защиты турбины. Кольцевые камеры отсечных золотников регуляторов давления турбин с регулируемыми отборами пара подключены к напорному маслопроводу системы маслоснабжения через регулятор частоты вращения. С этой целью во втулке отсечного золотника регулятора частоты вращения выполнена проточка, которая подключена к напорному маслопроводу, к кольцевым камерам регуляторов давления и к маслобаку турбины. В системах регулирования с рычажными обратными связями отсечных золотников по положению сервомоторов новым является то, что соединение преобразователей с отсечными золотниками осуществляется через рычаги обратной связи, для чего одна из опор рычагов установлена на штоке преобразователей.

Втулки отсечных золотников установлены в корпусах подвижно. Под действием пружин в исходном положении втулки находятся на нижнем упоре. При включенной в работу системе маслоснабжения при взведении элементов системы защиты турбины масло высокого давления из импульсного маслопровода поступает в кольцевую камеру регулятора частоты вращения и, сжимая пружину, перемещает втулку отсечного золотника в корпусе на верхний упор. Это нормальное рабочее положение втулки отсечного золотника регулятора.

Регулирование частоты вращения турбины происходит традиционно: при изменении сигналов задатчика и датчика частоты вращения преобразователь соответственно изменяет положение отсечного золотника относительно его втулки. В результате изменяется положение сервомотора и связанных с ним регулирующих клапанов турбины. Изменение степени открытия регулирующих клапанов будет продолжаться до тех пор, пока отсечной золотник не “отсечет” регулирующие окна, через которые осуществляется подвод в рабочие полости сервомотора силового масла и слив отработавшего масла.

В системе регулирования паровой турбины с регулируемыми отборами пара при включенной в работу системе маслоснабжения при взведении элементов системы защиты (и, как показано выше, перемещении втулки отсечного золотника регулятора частоты вращения на верхний упор) масло высокого давления поступает через проточку во втулке отсечного золотника регулятора частоты вращения в кольцевые камеры отсечных золотников регуляторов давления, сжимает пружины и перемещает втулки на их верхние упоры. При нормальной работе турбины втулки отсечных золотников находятся в этом, взведенном, положении.

При срабатывании элементов защиты турбины давление масла в импульсном маслопроводе исчезает и втулка отсечного золотника регулятора частоты вращения под действием пружины перемещается на нижний упор в корпусе золотника. Втулка перемещается так, что сервомотор закроет регулирующие клапаны части высокого давления турбины. Силу натяжения пружины и перестановочную силу сервомотора принимают такими, чтобы было обеспечено надежное закрытие регулирующих клапанов.

При перемещении втулки отсечного золотника регулятора частоты вращения на нижний упор проточка во втулке “отсекается” от напорного маслопровода и сообщается с маслобаком. Через эту проточку замкнутые камеры отсечных золотников всех регуляторов давления пара подключаются к маслобаку. Соответственно, втулки отсечных золотников регуляторов давления перемещаются на свои нижние упоры и обеспечивают закрытие регулирующих клапанов. При этом они гарантированно закроются лишь после перемещения втулки отсечного золотника регулятора частоты вращения и, следовательно, после закрытия регулирующих клапанов части высокого давления турбины, как это и предусмотрено Правилами технической эксплуатации паровых турбин на электростанциях (Правила ПТЭ).

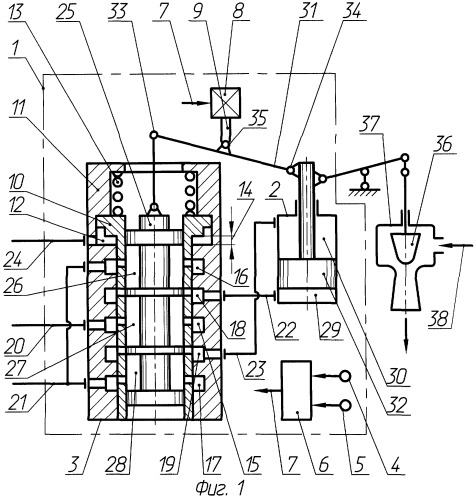

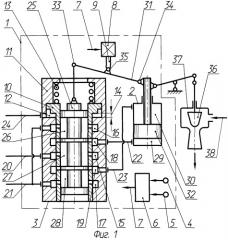

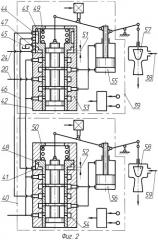

Схемы предлагаемой электрогидравлической системы регулирования паровой турбины изображены на чертежах. На фиг.1 приведена система регулирования конденсационной турбины; на фиг.2 - система регулирования турбины с одним регулируемым отбором пара.

Изображенный на фиг.1 регулятор 1 частоты вращения системы регулирования конденсационной турбины содержит сервомотор 2, отсечной золотник 3, датчик 4 и задатчик 5 регулируемого параметра (частоты вращения), блок 6, суммирующий и усиливающий сигналы датчика 4 и задатчика 5 и формирующий управляющий сигнал 7. Регулятор 1 содержит также преобразователь 8, который преобразует подведенный на его вход управляющий сигнал 7 в перемещение выходного штока 9 преобразователя 8. Втулка 10 отсечного золотника 3 выполнена дифференциальной, установлена в расточке корпуса 11 подвижно, с образованием кольцевой камеры 12 и нагружена пружиной 13. В корпусе 11 выполнены упоры, обеспечивающие необходимый ход 14 втулки 10 в осевом направлении, а также кольцевые проточки 15, 16, 17, 18, 19, подключенные к напорному маслопроводу 20 и маслопроводу 21 масла низкого давления системы маслоснабжения и к перепускным каналам 22 и 23. Кольцевая камера 12 подключена к импульсному маслопроводу 24 системы защиты турбины. Во втулке 10 отсечного золотника 3 установлен золотник 25 с поршеньками, образующими межпоршеньковые полости 26, 27, 28, через которые рабочие полости 29, 30 сервомотора 2 подключены к напорному маслопроводу 20 и к маслопроводу 21 масла низкого давления. Золотник 25 соединен рычагом 31 обратной связи с поршнем 32 сервомотора 2 при помощи осей 33 и 34. Шток 9 преобразователя 8 соединен с рычагом 31 при помощи оси 35, являющейся одной из опор рычага 31. Поршень 32 соединен рычажной передачей с регулирующим клапаном 36 парораспределения 37, управляющим подводом свежего пара 38 в турбину (на чертеже не изображена).

Электрогидравлическая система регулирования паровой турбины с регулируемым отбором пара (фиг.2) содержит регулятор 39 частоты вращения турбины и регулятор 40 давления пара. Регуляторы 39 и 40 по структуре и конструкции подобны регулятору 1 системы регулирования конденсационной турбины (фиг.1). Основное отличие заключается в том, что кольцевая камера 41 регулятора 40 подключена к напорному маслопроводу 20, причем через отсечной золотник 42 регулятора 39. С этой целью во втулке 43 регулятора 39 выполнена проточка 44, подключенная к напорному маслопроводу 20, к сливу 45 в маслобак (на чертеже не изображен) и каналом 46 к кольцевой камере 41. Кольцевая камера 47 регулятора 39 подключена к импульсному маслопроводу 24. Втулки 43 и 48 нагружены пружинами 49 и 50. Ход 51 втулки 43 и ход 52 втулки 48 ограничен упорами, организованными в корпусах 53 и 54. Сервомоторы 55 и 56 регуляторов 39 и 40 рычажными передачами соединены с регулирующими клапанами 57 и 58, управляющими подачей свежего пара 38 в турбину и пара 59 потребителям.

Преобразователь 8 в рассматриваемых системах регулирования может быть электромеханического или электрогидравлического типа. При этом в первом случае блок 6 должен быть электронным и во втором случае электрогидравлическим. С точки зрения функционирования систем регулирования тип преобразователя 8 не имеет значения и в дальнейшем он будет подразумеваться электромеханическим без дополнительных пояснений.

Система регулирования конденсационной турбины (фиг.1) работает следующим образом. При работающей системе маслоснабжения и включенных (взведенных) в работу элементах защиты турбины масло высокого давления из импульсного маслопровода 24 поступает в кольцевую камеру 12, сжимает пружину 13 и перемещает втулку 10 на ход 14 с нижнего упора в корпусе 11 на верхний упор. При нормальной работе турбины втулка 10 находится в этом положении постоянно. Элементы системы регулирования на чертеже изображены в положении, когда регулирующий клапан 36 открыт и турбина вырабатывает некоторую мощность, соответствующую нагрузке турбины. Золотник 25 “отсекает” рабочие окна во втулке 10, что соответствует установившемуся режиму работы турбины. При изменении нагрузки или при изменении уставки задатчика 5 изменяется сигнал 7 электронного блока 6, что приводит к изменению положения штока 9 преобразователя 4. Шток 9 через ось 35 поворачивает рычаг 31 вокруг оси 34 и перемещает золотник 25 относительно втулки 10. В частности, при сбросе электрической нагрузки шток 9 сместит золотник 25 вверх (по чертежу) и сообщит межпоршеньковую полость 27 и перепускной канал 22 с рабочей полостью 29 сервомотора 2 с напорным маслопроводом 20 и сообщит его вторую рабочую полость 30 через перепускной канал 23 и межпоршеньковую полость 28 с маслопроводом 21 масла низкого давления. Под действием перепада давлений масла в рабочих полостях 29 и 30 поршень 32 перемещается вверх, прикрывая регулирующий клапан 36 и уменьшая подачу свежего пара 38 в турбину в соответствии с ее нагрузкой. Ось 35 занимает положение, соответствующее уровню сигнала 7, поэтому при движении поршня 32 вверх рычаг 31 поворачивается вокруг оси 35. Ось 33 на втором конце рычага 31 будет перемещаться вниз, уменьшая отклонение золотника 25 от его среднего положения, при котором его поршеньки не перекроют рабочие окна во втулке 10 и не “отсекут” рабочие полости 29 и 30 сервомотора 2. Аналогичным образом, но в обратном направлении, система регулирования работает при увеличении нагрузки турбины.

При срабатывании элементов защиты исчезает давление масла в импульсном маслопроводе 24. Кольцевая камера 12 через элементы защиты сообщается с маслобаком турбины, и втулка 10 под действием пружины 13 перемещается вниз на ход 14 на свой нижний упор в корпусе 11. Золотник 25 удерживается преобразователем 8 и сервомотором 2 в неизменном положении. При этом втулка 10 смещается относительно золотника 25 вниз так, что нижняя рабочая полость 29 сервомотора 2 через межпоршеньковую полость 27 подключится к напорному маслопроводу 20 и его верхняя рабочая полость 30 через межпоршеньковую полость 28 подключится к маслопроводу 21 масла низкого давления. В результате поршень 32 переместится вверх до полного закрытия регулирующего клапана 36 и перекроет подачу свежего пара 38 в турбину. При выполнении соответствующих размеров кольцевой камеры 12, силы натяжения пружины 13 и перестановочных сил сервомотора 2 обеспечивается достаточная надежность работы системы регулирования по закрытию регулирующих клапанов 36 при срабатывании элементов защиты турбины.

Система регулирования турбины с регулируемым отбором пара работает аналогично системе регулирования конденсационной турбины. При этом при работающей системе маслоснабжения и включенных в работу элементах защиты турбины масло высокого давления из импульсного маслопровода 24 поступает в кольцевую камеру 47, сжимает пружину 49 и перемещает втулку 43 на ход 51 на верхний упор, как это изображено на чертеже. Масло высокого давления из маслопровода 20 поступает через проточку 44 по каналу 46 в кольцевую камеру 41 и, сжимая пружину 50, перемещает втулку 48 на ход 52 на верхний упор в корпусе 54, т.е. в ее нормальное рабочее положение. В дальнейшем работа системы регулирования турбины с регулируемым отбором пара протекает аналогично работе рассмотренной выше системы регулирования конденсационной турбины.

При срабатывании элементов защиты турбины исчезает давление масла в импульсном маслопроводе 24 и в кольцевой камере 47. Под действием пружины 49 втулка 43 перемещается на ход 51 на свой нижний упор в корпусе 53 и дает импульс на закрытие регулирующего клапана 57. Подвод свежего пара 38 в турбину прекращается. При движении втулка 43 “отсекает” подвод масла высокого давления из напорного маслопровода 20 в проточку 44 и сообщает ее и кольцевую камеру 41 регулятора 40 со сливом 45 в маслобак. Под действием пружины 50 втулка 48 перемещается на ход 52 на свой нижний упор в корпусе 54. Регулятор 40 давления пара при этом закрывает регулирующий клапан 58 и предотвращает поступление пара обратным ходом от потребителя в часть низкого давления турбины и, следовательно, предотвращает возможность неконтролируемого разгона турбины после срабатывания элементов ее защиты. При этом надежно обеспечивается требование Правил технической эксплуатации турбин о первоочередном закрытии регулирующих клапанов части высокого давления и закрытии лишь после этого регулирующих клапанов части низкого давления.

Научно-технический Совет открытого акционерного общества “Калужский турбинный завод” (ОАО “КТЗ”) принял решение об использовании предлагаемого изобретения в 2003 г. при выпуске новых паровых турбин, а также при модернизации систем регулирования турбин ОАО “КТЗ”.

Литература

1. Паровые турбины малой мощности КТЗ. М.: Энергоиздат, 1987, Рис. 5.4. стр. 90.

2. Е.И.Бененсон, Л.С.Иоффе. Теплофикационные паровые турбины. М.: Энергоатомиздат, 1986 г., Рис. 6, стр.214.

1. Электрогидравлическая система регулирования паровой турбины, регулятор частоты вращения которой содержит сервомотор и отсечной золотник с обратной связью по положению сервомотора, подключенные к напорному маслопроводу системы маслоснабжения и к импульсному маслопроводу системы защиты турбины, а также преобразователь сигналов датчика и задатчика регулируемого параметра в перемещение его штока, соединенного с отсечным золотником, отличающаяся тем, что втулка отсечного золотника выполнена дифференциальной, установлена в корпусе подвижно и нагружена пружиной, причем кольцевая камера, образованная втулкой в корпусе, подключена к импульсному маслопроводу.

2. Система по п.1, оснащенная регуляторами давления по числу регулируемых отборов пара, отличающаяся тем, что регуляторы давления выполнены подобно регулятору частоты вращения, причем их кольцевые камеры подключены к напорному маслопроводу через регулятор частоты вращения, для чего во втулке отсечного золотника последнего выполнена проточка, которая подключена к напорному маслопроводу, к кольцевым камерам регуляторов давления и к маслобаку турбины.

3. Система по любому из пп.1 и 2, содержащая рычаги обратных связей отсечных золотников, отличающаяся тем, что соединение преобразователей с отсечными золотниками осуществлено через рычаги обратной связи, для чего одна из опор рычагов установлена на штоках преобразователей.

4. Система по любому из пп.1-3, отличающаяся тем, что в ней использованы электромеханические или электрогидравлические преобразователи.