Резьбовое соединение для стальных труб, имеющее улучшенные сопротивление истиранию и свойства, предотвращающие ржавчину

Иллюстрации

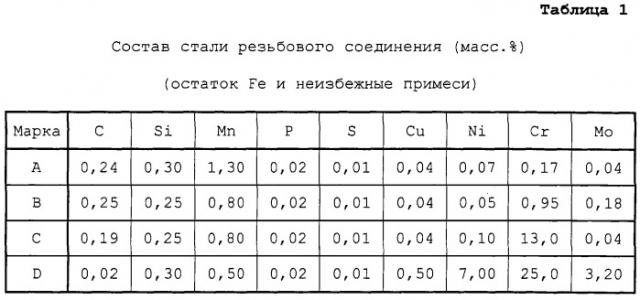

Показать всеИзобретение относится к резьбовым соединениям для стальных труб. Резьбовое соединение для стальных труб содержит штифт и муфту, способные соединяться друг с другом. Слой пористого цинка или цинкового сплава в качестве нижнего слоя наносится способом рельефного нанесения. Твердая смазочная пленка, содержащая смазочный порошок в органическом или неорганическом связующем веществе, или жидкая смазочная пленка, свободная от порошка тяжелого металла, например жидкая пленка, образованная, главным образом, сильно основной органической солью металла, такой как высокоосновный сульфонат. Пленки в качестве верхнего слоя предусмотрены на части с резьбой и металлической контактной части без резьбы, по меньшей мере, либо штифта, либо муфты. Резьбовое соединение может обеспечить превосходное сопротивление заеданию, сопротивление коррозии и воздухонепроницаемость даже после того, как оно подвергается воздействию высокой температуры, и обеспечивает возможность повторного затягивания и развинчивания в горячей нефтяной скважине без применения составной консистентной смазки, содержащей порошок тяжелого металла. 1 н. и 5 з.п. ф-лы, 2 ил., 5 табл.

Реферат

Настоящее изобретение относится к резьбовому соединению для стальных труб и в особенности для труб нефтяной скважины, которые имеют улучшенные сопротивление истиранию, свойства, предотвращающие ржавчину, и газонепроницаемость, и которое может быть использовано без необходимости применять жидкую консистентную смазку, содержащую порошок тяжелого металла, такую как составная консистентная смазка.

Трубы для нефтяной скважины, такие как подъемная и обсадная, используемые при бурении нефтяных скважин, обычно соединяются друг с другом резьбовыми соединениями. В прошлом типичная глубина нефтяных скважин составляла от 2000 до 3000 метров, но в последнее время глубина нефтяных скважин может достигать от 8000 до 10000 метров в морских месторождениях нефти и в других глубоких скважинах. Резьбовое соединение для труб нефтяных скважин подвергается воздействию различных сил в окружающей среде при использовании, включая такие нагрузки, как осевые растягивающие силы, создаваемые весом трубы нефтяной скважины и резьбового соединения, сочетания внутреннего и внешнего давлений, и геотермального тепла, которое возрастает с увеличением глубины. Поэтому резьбовое соединение должно иметь возможность сохранять газонепроницаемость без разрушения в таких окружающих средах.

В процессе опускания подъемной или обсадной трубы в скважину соединение, которое однажды было свинчено для присоединения, часто требуется развинчивать и затем снова свинчивать. Американский нефтяной институт требует, чтобы при этом не происходило истирание, которое представляет собой не восстанавливаемое заедание, и чтобы сохранялась газонепроницаемость, даже если свинчивание (составление) и развинчивание (отсоединение) повторяются 10 раз для соединения подъемной трубы и 3 раза для соединения обсадной трубы.

Трубы нефтяных скважин обычно соединяются с использованием резьбового соединения конструкции штифт-муфта, имеющего контактную часть металл с металлом, образующую хорошее уплотнение. В этом резьбовом соединении обычно штифт образован на наружной поверхности каждого конца трубы нефтяной скважины и имеет часть с наружной резьбой и металлическую контактную часть без резьбы. Такая металлическая контактная часть далее будет упоминаться как "металлическая контактная часть без резьбы". Соединительная муфта образована на внутренней поверхности отдельной соединительной детали в форме втулки, и она имеет часть с внутренней резьбой и металлическую контактную часть без резьбы, такие, чтобы они соединялись с соответствующими частями штифта с резьбой и без резьбы. Когда штифт ввинчивается в муфту для свинчивания, металлические контактные части без резьбы штифта и муфты изготовлены так, чтобы плотно контактировать друг с другом для образования металлического уплотнения.

Для того, чтобы гарантировать адекватные уплотнительные свойства металлического уплотнения резьбового соединения в окружающей среде трубы нефтяной скважины, чрезмерно высокое поверхностное давление, которое может превышать предел текучести материала для резьбового соединения, должно быть приложено к металлическим контактным частям без резьбы в процессе свинчивания. При этом высоком давлении легко происходит истирание. Следовательно, перед свинчиванием консистентная смазка, называемая составной консистентной смазкой, которая представляет собой вязкую текучую жидкость, наносится на металлические контактные части и резьбы для повышения их сопротивления истиранию и газонепроницаемость. Так как составная консистентная смазка имеет хорошие свойства, предотвращающие ржавчину, она часто наносится на резьбовое соединение перед отгрузкой соединения для предотвращения соединения от ржавчины перед использованием в нефтяной скважине.

Было предложено в известном уровне техники подвергать резьбовое соединение поверхностной обработке с целью улучшить удержание составной консистентной смазки и передать уменьшенное трение.

Например, японская патентная публикация №61-79797 (1986) описывает резьбовое соединение, имеющее часть с резьбой, покрытую Zn или Sn, и металлическое уплотнение (металлическую контактную часть без резьбы), покрытую золотом или платиной. Японская патентная публикация №3-78517 (1991) описывает соединение труб, имеющее покрытие из синтетической смолы, которое содержит 20-90% дисульфида молибдена, имеющего диаметр частиц 10 микрон или меньше, диспергированных в ней. Японская патентная публикация №8-103724 (1996) описывает способ поверхностной обработки соединения стальных труб, содержащий образование нижнего покрытия из химически переработанного фосфата марганца, и верхнего покрытия из смолы, содержащей дисульфид молибдена. Японская патентная публикация №8-105582 (1996) описывает способ поверхностной обработки соединения труб, содержащий образование первого слоя нитрида, второго слоя нанесенного покрытия из железа или железного сплава и третьего, самого верхнего покрытия из смолы, содержащей дисульфид молибдена.

Японская патентная публикация №62-258283 (1987) описывает соединение для труб нефтяной скважины, которое имеет пористое нанесенное покрытие из цинка или цинкового сплава на, по меньшей мере, поверхности его металлической уплотнительной части, причем покрытие образовано нанесением покрытия обдувкой, которое производится обдувкой частицами, имеющими сердечник из железа или железного сплава, покрытый слоем цинка или цинкового сплава. В публикации описано, что нанесенное покрытие не подвергается замедленному разрушению, которое вызывается водородной хрупкостью, и хорошо удерживает смазочное вещество в связи с его пористостью, в результате чего преимущество в виде газонепроницаемости и сопротивления истиранию может быть достигнуто даже в трубах нефтяной скважины из высокопрочной высоколегированной стали. Таким образом, покрытие, образованное нанесением обдувкой, предусматривает использование составной консистентной смазки в качестве смазочного вещества.

Все резьбовые соединения, описанные в вышеуказанных публикациях, предполагается использовать с составной консистентной смазкой для обеспечения достаточного сопротивления истиранию. Однако использование составной консистентной смазки создает проблемы, касающиеся окружающей среды и газонепроницаемости при высокой температуре, как описано ниже.

Составная консистентная смазка содержит большое количество порошка тяжелого металла, такого как свинец, цинк или медь. Поскольку часть составной консистентной смазки, нанесенная на резьбовое соединение, выводится в окружающую среду вымыванием или выходом в процессе свинчивания, использование составной консистентной смазки вызывает загрязнение окружающей среды. Кроме того, применение составной консистентной смазки ухудшает рабочую окружающую среду.

В последнее время в нефтяные скважины с высокой температурой, такой как 250-300°С, в связи с возрастающей глубиной, а также в нефтяные скважины с подачей пара вводится пар при высокой температуре, близкой к критической температуре (например, около 350°С) для повышения извлечения нефти. Резьбовые соединения для нефтяных скважин, которые используются в окружающей среде с такой высокой температурой, требуются для обеспечения хорошей теплостойкости, о чем свидетельствует сохранение газонепроницаемости при испытании, в котором соединение, которое было свинчено, удерживается при температуре выше 350°С в течение определенного периода и затем подвергается развинчиванию и повторному свинчиванию. При составной консистентной смазке смазывающая способность может уменьшиться при такой высокой температуре в связи с испарением одного или нескольких компонентов консистентной смазки, что приводит к невозможности достижения требуемой газонепроницаемости, когда развинченное соединение снова свинчивается при испытании.

Для исключения необходимости применения составной консистентной смазки было предложено резьбовое соединение, имеющее твердое смазочное покрытие. Например, резьбовое соединение, имеющее твердое смазочное покрытие, которое содержит смолу, такую как эпоксидная смола, имеющая дисульфид молибдена в качестве твердого смазочного вещества, диспергированного в ней, описано в японских патентных публикациях №№ 8-233163 (1996), 8-23164 (1996) и 9-72467 (1997).

Однако такое твердое смазочное покрытие хуже по качеству, чем составная консистентная смазка в отношении возможности защиты резьбового соединения от ржавчины в условиях месторождения от отгрузки резьбового соединения до его использования в нефтяной скважине. Поэтому резьбовое соединение способно ржаветь и таким образом образовывать вздутия или вызывать отсоединение твердого смазочного покрытия, что в свою очередь делает свинчивание соединения нестабильным, что приводит к возникновению истирания или понижения газонепроницаемости.

Техническим результатом настоящего изобретения является создание резьбового соединения для стальных труб, имеющего улучшенные сопротивление истиранию, газонепроницаемость и свойства, предотвращающие ржавчину, которое может обеспечить газонепроницаемость его металлической уплотнительной части после проведения повторного свинчивания и развинчивания без применения жидкой консистентной смазки, содержащей порошок тяжелого металла, такой как составная консистентная смазка, даже если оно используется для свинчивания труб нефтяной скважины, размещенных в окружающей среде с высокой температурой, такой, имеющей место в глубокой высокотемпературной нефтяной скважине, или нефтяной скважине с введением пара, и/или даже если они изготовлены из любой стали из широкого разнообразия сталей, включающего от углеродистой стали до высоколегированной стали.

Этот технический результат достигается тем, что в резьбовом соединении для стальных труб, содержащем штифт и муфту, способные соединяться друг с другом, причем штифт имеет часть с наружной резьбой и металлическую контактную часть без резьбы как соединительную поверхность, и муфта имеет часть с внутренней резьбой и металлическую контактную часть без резьбы как соединительную поверхность, причем соединительная поверхность, по меньшей мере, одного из элементов - штифта или муфты, покрыта нижним слоем пористого цинка или цинкового сплава и верхним смазочным покрытием, согласно изобретению, верхним смазочным покрытием является твердое смазочное покрытие или жидкое покрытие, свободное от порошка тяжелого металла.

Нижний слой пористого цинка или цинкового сплава и верхнее смазочное покрытие могут быть образованы на соединительной поверхности одного из элементов - штифта или муфты.

Соединительная поверхность другого из элементов - штифта или муфты может иметь одно или несколько покрытий, выбранных из слоя пористого цинка или цинкового сплава, нанесенного металлического покрытия, фосфатного покрытия, оксалатного покрытия и боратного покрытия.

Слой пористого цинка или цинкового сплава может иметь толщину от 2 до 40 микрон.

Твердое смазочное покрытие может содержать порошок, проявляющий действие твердой смазки, диспергированный в органическом или неорганическом связующем веществе.

Смазочное покрытие может представлять собой жидкое смазочное покрытие на основе высокоосновной соли металла и органической кислоты.

Слой пористого цинка или цинкового сплава может быть образован ударным нанесением, например таким, как нанесение покрытия обдувкой.

Нанесенное обдувкой покрытие из цинка или цинкового сплава может быть образовано на поверхности резьбового соединения для стальных труб независимо от материала стали для соединения, который охватывает стали от углеродистой стали до высоколегированной стали, содержащей более чем 13 мас.% Сr, использованием, в качестве наносимого обдувкой материала, частиц, имеющих сердечник на основе железа, поверхность которых покрыта цинком или цинковым сплавом, как изложено в японской патентной публикации №59-9312 (1984).

В противоположность покрытию, нанесенному гальваническим способом, полученное в результате нанесенное обдувкой покрытие является пористым. Поэтому, когда твердое или жидкое смазочное покрытие образуется на нем, нижнее покрытие, нанесенное обдувкой, может улучшить прилипание твердого смазочного покрытия или удержание жидкого смазочного покрытия. В результате становится возможным использовать смазочное покрытие наилучшим образом и таким образом достичь улучшенных сопротивления истиранию и газонепроницаемости без использования составной консистентной смазки.

Цинк, который имеется в нижнем слое, является основным металлом, и он, предпочтительно, ионизирует железо, образуя подложку резьбового соединения, и, таким образом, осуществляет эффект протекторной защиты для предотвращения коррозии соединения. Однако, поскольку пористое покрытие нижнего слоя включает ряд пустот и имеет большую площадь поверхности, эффект протекторной защиты этого слоя имеет тенденцию быстро утрачиваться, если нижний слой не подвергается дальнейшей обработке. Образование верхнего смазочного покрытия служит для уплотнения пустоты нижнего слоя и обеспечивает возможность нижнему слою иметь поддерживаемый защитный эффект для достижения улучшения свойств, предотвращающих ржавчину. В частности, когда верхнее покрытие является твердым смазочным покрытием, может быть достигнуто еще большее улучшение сопротивления истиранию, свойств, предотвращающих ржавчину, и газонепроницаемости, тем самым обеспечивается возможность создания резьбового соединения, имеющего улучшенную характеристику даже в окружающей среде с высокими температурами.

Таким образом, с целью улучшения сопротивления истиранию, свойств, предотвращающих ржавчину, и газонепроницаемости, важно, чтобы жидкое или, предпочтительно, твердое смазочное покрытие было образовано на нижнем слое пористого цинка или цинкового сплава.

Далее изобретение более подробно описано со ссылками на сопровождающие чертежи, на которых изображено следующее:

фиг.1 схематически изображает сборку стальной трубы и резьбовой соединительной детали, соединенной с трубой во время отгрузки;

фиг.2 схематически изображает резьбовое соединение для стальных труб согласно изобретению.

Как показано на фиг.1, типичная стальная труба для использования в качестве трубы нефтяной скважины, отгружается в состоянии, в котором стальная труба А имеет соединительную деталь В в форме втулки, ранее соединенную с одним ее концом. Стальная труба А имеет часть 3А с наружной резьбой на наружной поверхности каждого конца, чтобы образовать штифт 1. Резьбовая соединительная деталь В имеет часть 3В с внутренней резьбой на ее внутренней поверхности на каждой стороне, чтобы образовать муфту 2. Штифт 1 и муфта 2 имеют такие формы, что они могут соединяться друг с другом.

В принципе, стальная труба А может иметь штифт, образованный на одном конце, и муфту, образованную на ее противоположном конце так, что две стальные трубы могут быть соединены друг с другом без использования отдельной соединительной детали. Также стальная труба А может иметь внутреннюю резьбу, образованную на внутренней поверхности на каждом конце, чтобы образовать муфту, и соединительная деталь В может иметь наружную резьбу на наружной поверхности с каждой стороны, чтобы образовать штифт.

На фиг.2 схематически показана конструкция резьбового соединения для стальных труб, которое содержит штифт и муфту, каждый из которых имеет металлическую уплотнительную часть. Штифт 1, который обычно образован на наружной поверхности стальной трубы на каждом из ее концов, содержит металлическую контактную часть 4 без резьбы, размещенную на конце трубы, и часть 3А с наружной резьбой, проходящую по направлению внутрь от металлической контактной части 4. С другой стороны, муфта 2, которая обычно образована на внутренней поверхности соединительной резьбовой детали с каждой стороны и которая может быть соединена со штифтом 1, содержит часть 3В с внутренней резьбой, проходящую по направлению внутрь от конца детали, и металлическую контактную часть 4 без резьбы, размещенную внутри части 3В с резьбой. Части 3А и 3В с резьбой и металлические контактные части 4 без резьбы штифта 1 и муфты 2 образуют соединительные поверхности.

Соединительные поверхности штифта и муфты резьбового соединения требуются для обеспечения сопротивления истиранию, газонепроницаемости и свойств, предотвращающих ржавчину. В соответствии с настоящим изобретением соединительная поверхность, по меньшей мере, одного из элементов - штифта и муфты резьбового соединения покрыта нижним слоем пористого цинка или цинкового сплава и верхним твердым смазочным покрытием или жидким смазочным покрытием, свободным от порошка тяжелого металла, тем самым обеспечивая возможность придания соединительной поверхности всех вышеописанных требуемых свойств без применения составной консистентной смазки. В противоположность тому случаю, когда составная консистентная смазка наносится на соединительную поверхность, соединительная поверхность, покрытая вышеописанным способом, может эффективно иметь эти свойства даже в условиях высокотемпературной окружающей среды.

Нижний слой пористого цинка или цинкового сплава, образованный на соединительной поверхности резьбового соединения, может быть любым пористым покрытием из цинка или цинкового сплава, имеющим хорошее прилипание к стальной поверхности резьбового соединения. Такое пористое покрытие может быть образовано посредством способа ударного нанесения, который является одним из способов нанесения в сухом процессе. Ударное нанесение покрытия образует нанесенное покрытие, состоящее из металлических частиц, которые укладываются друг на друга и прочно связываются с поверхностью подложки. Нанесенное покрытие включает многочисленные равномерно распределенные минимальные пустоты между частицами. Способ ударного нанесения покрытия включает механическое нанесение покрытия, в котором частицы ударяются о предмет, на который производится нанесение во вращающемся барабане, и нанесение покрытия обдувкой, в котором частицы ударяются о предмет, на который производится нанесение, посредством устройства для обдувки.

Поскольку только соединительная поверхность резьбового соединения должна иметь покрытие в соответствии с настоящим изобретением, нанесение покрытия обдувкой, которое может быть локальным нанесением, является подходящим. Устройства для обдувки, которые могут быть использованы для нанесения покрытия обдувкой, включают устройство для обдувки текучей средой высокого давления, в котором частицы вдуваются посредством использования текучей среды высокого давления, такой как сжатый воздух, и механическое устройство для обдувки, в котором используется вращающаяся лопасть, такое как импеллер. Оба эти устройства могут быть использованы.

Частицы для использования при ударном нанесении покрытия, таком как нанесение покрытия обдувкой в соответствии с настоящим изобретением, представляют собой металлические частицы, имеющие цинк или цинковый сплав, по меньшей мере, на их поверхности. Хотя частицы могут состоять полностью из цинка или цинкового сплава, предпочтительными являются частицы, нанесенные обдувкой, описанные в японской патентной публикации №59-9312 (1984). Частицы, нанесенные обдувкой, представляют собой частицы, имеющие сердечник из железа или железного сплава, который покрыт слоем цинка или цинкового сплава, образующим слой сплава железа с цинком между ними.

Такие частицы могут быть приготовлены, например, покрытием порошка железа или железного сплава в качестве сердечника, цинком или цинковым сплавом (например, сплавом Zn-Fe-Al) безэлектродным и/или электролитическим нанесением покрытия, после чего следует термообработка, чтобы образовать пограничный слой сплава железа с цинком, или способ механического легирования. Они имеются в продаже под торговой маркой "Z Iron" от фирмы Dowa Teppun Kogyo, Япония. Предпочтительно, эти частицы имеют содержание цинка или цинкового сплава в диапазоне от 20 до 60 мас.% и размер частиц от 0,2 до 1,5 мм.

Когда частицы, имеющие сердечник на основе железа, покрытый цинком или цинковым сплавом, наносятся обдувкой на подложку, только цинк или цинковый сплав, которым покрыт сердечник, прилипает к подложке, тем самым образуя покрытие из цинка или цинкового сплава на подложке. Способ нанесения покрытия обдувкой может образовать пористое нанесенное покрытие, имеющее хорошее прилипание к стальной поверхности независимо от состава стали. Следовательно, возможно образовать слой пористого цинка или цинкового сплава, имеющий хорошее прилипание к соединительной поверхности резьбового соединения любого стального материала из широкого разнообразия этих материалов - от углеродистой стали до высоколегированной стали.

Резьбовое соединение в соответствии с настоящим изобретением предотвращается от ржавчины даже в окружающей среде при высоких температурах, с высокой влажностью, благодаря нижнему слою пористого нанесенного покрытия, которое содержит цинк, способный иметь хорошую протекторную защиту. Эта защита посредством нижнего слоя пористого содержащего цинк покрытия поддерживается покрытием его верхним твердым или жидким смазочным покрытием. Пористость нижележащего слоя дает возможность смазочному покрытию иметь хорошее прилипание, когда оно является твердым, или хорошее удержание, когда оно является жидким.

Толщина нижнего слоя цинка или цинкового сплава составляет, предпочтительно, от 2 до 40 микрон для обеспечения свойств, предотвращающих ржавчину, и прилипания. Достаточные свойства, предотвращающие ржавчину, не могут быть обеспечены при толщине менее чем 2 микрона. Толщина больше, чем 40 микрон, может понизить прилипание лежащего сверху твердого или жидкого смазочного покрытия. Более предпочтительной является толщина от 5 до 30 микрон и, наиболее предпочтительно, от 10 до 25 микрон.

Для обеспечения прилипания нижнего слоя предпочтительно, чтобы подложка соединительной поверхности резьбового соединения, на которой образован нижний слой, имела шероховатость поверхности от 3 до 30 микрон, что обозначается, как Rmax. Удовлетворительное прилипание может быть не обеспечено при шероховатости поверхности меньше, чем 3 микрона, что обозначается, как Rmax. С другой стороны, шероховатость поверхности подложки, которая больше, чем 30 микрон (Rmax), приводит к тому, что резьбовое соединение имеет повышенное трение, в результате чего нижний слой может иметь тенденцию разрушаться или отделяться в связи с невозможностью противостоять срезывающей силе или силе сжатия, создаваемой высоким давлением, приложенным во время свинчивания резьбового соединения.

Для того, чтобы отрегулировать шероховатость поверхности соединительной поверхности резьбового соединения в диапазоне от 3 до 30 микрон (Rmax), соединительная поверхность может подвергаться соответствующей предварительной обработке, такой как травление или обдувка перед образованием нижнего слоя цинка или цинкового сплава ударным нанесением покрытия. Предварительная обработка также целесообразна тем, что она открывает активную свежую поверхность, тем самым повышая прилипание нижнего слоя, образованного на поверхности. Обдувка может быть произведена посредством любой известной технологии, такой как пескоструйная очистка, обдувка металлической дробью, обдувка стальной крошкой, обдувка при помощи проволоки или тому подобное. Хотя предпочтительно производить предварительную обработку соединительной поверхности, как описано выше, цели настоящего изобретения могут быть достигнуты образованием слоя цинка или цинкового сплава ударным нанесением покрытия на поверхность без предварительной обработки.

Предпочтительно, слой пористого цинка или цинкового сплава, образованный на соединительной поверхности резьбового соединения, имеет шероховатость поверхности от 5 до 40 микрон, как Rmax, в случаях, когда на нем образовано смазочное покрытие. Если оно имеет Rmax меньше, чем 5 микрон, смазочное покрытие может иметь недостаточное прилипание или удержание. С другой стороны, если оно имеет Rmax больше, чем 40 микрон, резьбовое соединение может иметь повышенное трение, и нижний слой может иметь тенденцию разрушаться или отделяться в связи с невозможностью противостоять срезывающей силе или силе сжатия, создаваемой высоким давлением, приложенным во время свинчивания резьбового соединения. В конструктивном исполнении, в котором только один первый из элементов - штифт и муфта, подвергается поверхностной обработке в соответствии с настоящим изобретением в то время, как другой второй из элементов подвергается поверхностной обработке так, чтобы образовать один слой пористого цинка или цинкового сплава, причем слой цинка или цинкового сплава, образованный на втором элементе, предпочтительно, имеет меньшую шероховатость поверхности от 1 до 10 микрон, как Rmax, для того, чтобы обеспечить долговечность смазочного покрытия, образованного на первом элементе.

Шероховатость поверхности слоя цинка или цинкового сплава, образованного нанесением покрытия обдувкой, может регулироваться по диаметру или толщине покрытия частиц, которые должны наноситься обдувкой, и по скорости обдувки.

На нижнем слое нанесенного покрытия из пористого цинка или цинкового сплава образуется твердое смазочное покрытие или жидкое смазочное покрытие, свободное от порошка тяжелого металла. Смазочное покрытие обычно образуется нанесением, которое может быть осуществлено любым подходящим способом, известным на данном уровне техники, включая нанесение покрытия кистью, погружение в расплав и распыление воздухом или без воздуха. Поскольку нижний слой является пористым, он может обеспечить верхнее твердое или жидкое смазочное покрытие с хорошим прилипанием или удержанием соответственно.

Твердое смазочное покрытие в основном состоит из связующего и порошка, который действует как твердая смазка (здесь и далее такой порошок будет называться "смазочным порошком"), распределенного в связующем. Такое покрытие может быть образовано из состава покрытия, содержащего смазочный порошок, диспергированный в текучей среде, содержащей связующее. В полученном в результате твердом смазочном покрытии смазочный порошок связан с резьбовым соединением посредством связующего, но оно может быть растянуто, чтобы оно стало тонким под действием давления, прилагаемого в процессе свинчивания резьбового соединения, чтобы влиять на его смазывающую способность.

Примеры смазочного порошка включают порошки дисульфида молибдена, дисульфида вольфрама, органических соединений молибдена (например, диалкилтиофосфатов молибдена и диалкилтиокарбаматов молибдена), ПТФЭ (политетрафторэтилен), нитрид бора, но не ограничены этим. Один или несколько из этих порошков может быть использован.

Связующее может быть либо органической смолой, либо неорганическим полимерным соединением.

Органическая смола, имеющая термостойкость и средний уровень твердости и износостойкости, подходит для использования в качестве связующего. Примеры такой смолы включают термореактивные смолы, такие как эпоксидные смолы, полиимиды, полиамидимиды, поликарбодиимиды, фенольные смолы и фурановые смолы, так же, как термопластичные смолы, такие как полиэфирсульфоны, полиэфирэфиркетоны, полиэтилены и кремнийорганические смолы. Предпочтительной является термореактивная смола.

Смазочный порошок диспергирован в текучей среде смолы, которая содержит органическую смолу, растворенную или диспергированную в соответствующем растворителе, чтобы образовать состав покрытия. Растворитель может быть одного или нескольких классов, выбранный из различных низкокипящих растворителей, включая углеводороды (например, толуол) или спирты (например, изопропиловый спирт), в зависимости от используемой смолы.

Состав покрытия наносится на вышеописанный нижний слой, образованный на соединительной поверхности резьбового соединения, и высушивается для удаления растворителя, чтобы образовать твердое смазочное покрытие. В случаях, когда связующее представляет собой термореактивную смолу, полученное в результате твердое смазочное покрытие, предпочтительно, подвергается термообработке для отверждения. Термообработка, предпочтительно, производится при температуре 120°С или выше и, боле предпочтительно, 150-380°С в течение 30 минут или дольше и, более предпочтительно, 30-60 минут.

Неорганическое полимерное соединение, которое может быть использовано как связующее, представляет собой соединение типа оксида металла, имеющее трехмерную структуру с поперечными связями металл-кислород, например, Ti-O, Si-O, Zr-O, Mn-O, Ce-O или Ва-O. Такое неорганическое полимерное соединение может быть образовано гидролизом гидролизуемого металлоорганического соединения, примером которого является алкоголят металла как исходное соединение, после чего следует конденсация полученного в результате гидролизата. Полезные алкоголяты металлов включают те соединения, в которых алкоксильные группы являются низкомолекулярными группами, такими как метокси, этокси, изопропокси, пропокси, изобутокси, бутокси, трет-бутокси или тому подобные. Предпочтительным алкоголятом металла является алкоголят титана или кремния и в особенности алкоголят титана. Наиболее предпочтительным соединением является изопропилат титана, поскольку он обладает исключительными свойствами образования пленки.

В качестве исходного соединения гидролизуемое неорганическое соединение, такое как тетрахлорид титана, может также быть использовано вместо металлоорганического соединения.

Кроме того, часть гидролизуемого металлоорганического соединения может быть таким соединением, как связующее вещество силан, или связующее вещество титанат, в котором часть органических групп, присоединенных к металлу, являются негидролизуемыми группами (например, алкильные группы и в особенности замещенные алкильные группы, имеющие функциональную группу, такую как амино- или эпоксигруппа). В этих случаях негидролизуемые группы остаются в неорганическом полимерном соединении, полученном гидролизом исходного соединения и последующей конденсации гидролизата. Следовательно, продукт не может быть отнесен к "неорганическому" полимерному соединению в прямом смысле слова, но может быть включен в неорганическое полимерное соединение, которое может быть использовано здесь.

Когда связующее является неорганическим полимерным соединением, смазочный порошок может быть диспергирован в растворе исходного материала для того, чтобы такое соединение, как алкоголят металла, образовало состав покрытия. Состав покрытия наносится на вышеописанный нижний слой, образованный на соединительной поверхности резьбового соединения, и затем подвергается увлажнению, и по выбору нагреванию, чтобы стимулировать гидролиз и конденсацию алкоголята металла, что приводит в результате к образованию твердого смазочного покрытия, содержащего смазочный порошок, распределенный в покрытии из неорганического полимерного соединения, образованного связыванием металла с кислородом. Растворитель, используемый для растворения алкоголята металла, может быть выбран из различных органических растворителей, таких как спирты (например, этиловый спирт, изопропиловый спирт и бутиловый спирт), кетоны, углеводороды и галоидированные углеводороды. Для того, чтобы стимулировать образование покрытия, алкоголят металла в полученном в результате растворе может предварительно быть частично гидролизован. Кроме того, небольшое количество воды и/или кислоты, как катализатор гидролиза, может быть добавлено к составу покрытия в небольшом количестве с целью ускорения гидролиза после нанесения соединения.

Увлажнение, которое производится после нанесения, для того, чтобы стимулировать гидролиз алкоголята металла, может быть выполнено созданием для него возможности находиться в атмосфере, предпочтительно, имеющей влажность 70% или выше, на определенный период. После увлажнения, предпочтительно, следует нагревание, чтобы ускорить гидролиз алкоголята, конденсацию гидролизата и удаление спирта, образованного как побочный продукт гидролиза, тем самым обеспечивая возможным образование покрытия в короткий период. Это нагревание также приводит к тому, что полученное в результате твердое смазочное покрытие имеет более прочное прилипание и улучшенное сопротивление истиранию. Нагревание, предпочтительно, выполняют при температуре, близкой к температуре кипения побочного продукта спирта в диапазоне от 100 до 200°С. Нагрев горячим воздухом является более эффективным.

Массовое отношение (или весовое отношение) содержания смазочного порошка (В) к содержанию связующего (А), т.е. В/А, предпочтительно, составляет, по меньшей мере, 0,3 и самое большее - 9,0. Если это отношение меньше, чем 0,3, полученное в результате твердое смазочное покрытие имеет пониженную смазывающую способность и может не создать достаточного улучшения сопротивления истиранию. Если это массовое отношение В/А больше, чем 9,0, твердое смазочное покрытие имеет пониженное прилипание, результатом чего являются проблемы, включающие значительное удаление смазочного порошка из покрытия. В случаях, когда требуется дальнейшее улучшение сопротивления истиранию, например, в случаях, когда требуется чрезвычайно большое взаимодействие резьбы с частью, снабженной резьбой, массовое отношение В/А является более предпочтительным при величине, по меньшей мере, 0,5 и самое большее - 7,0. В случаях, когда требуется дальнейшее повышение величины сопротивления истиранию, например, в случае высоколегированной стали, наиболее предпочтительной является величина, по меньшей мере, 3,0 и самое большее - 6,5.

Предпочтительно, твердое смазочное покрытие имеет толщину в диапазоне от 5 до 40 микрон. Смазочный порошок, который присутствует в смазочном покрытии, расположен так, чтобы покрывать всю соединительную поверхность под высоким давлением в процессе свинчивания резьбового соединения, тем самым обеспечивая улучшенное сопротивление истиранию. Если толщина смазочного покрытия меньше, чем 5 микрон, количество смазочного порошка, присутствующего в смазочном покрытии, так мало, что улучшение смазывающих свойств посредством описанного выше механизма, удовлетворительно не достигается. Смазочное покрытие, имеющее толщину больше, чем 40 микрон, имеет тенденцию легко отделяться. Такое толстое покрытие может также привести в результате к уменьшенной газонепроницаемости в связи с недостаточным затягиванием во время свинчивания, либо если давление, приложенное при свинчивании, повышается для того, чтобы гарантировать газонепроницаемость, может легко произойти истирание. Толщина твердого смазочного покрытия является наиболее предпочтительной в диапазоне 15-40 микрон.

Различные добавки могут быть по выбору добавлены в твердое смазочное покрытие в таком количестве, которое не влияет на сопротивление покрытия истиранию. Например, один или несколько порошков, выбранных из таких материалов, как цинк, хроматы, окись кремния и окись алюминия, могут быть добавлены, тем самым делая возможным улучшить свойства, предотвращающие ржавчину, самого твердого смазочного покрытия.

В конструктивных исполнениях, в которых нижний слой покрыт жидким смазочным покрытием вместо твердого смазочного покрытия, используется жидкое смазочное покрытие, свободное от порошка тяжелого металла. Жидкое смазочное покрытие содержит основное смазочное вещество в форме вязкой жидкости, которая имеет высокую смазывающую способность, и другие добавки по выбору.

Основное смазочное вещество имеет вид жидкости, но, с точки зрения его высокой вязкости, основное смазочное вещество, предпочтительно, разбавляется растворителем, чтобы образовать состав покрытия. В результате оно может образовать покрытие, имеющее более равномерные толщину и состав. Такое разбавление также служит для улучшения смачиваемости нижележащей поверхности, которая должна быть покрыта, и для возможности распространения смазочного вещества, и привод