Акустический датчик уровня

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано при определении уровня теплоносителя в каналах энергетических установок. Акустический датчик уровня содержит генератор импульсов, подключенный к излучающему пьезоэлементу, волновод, чувствительный элемент и вторичную аппаратуру. Вторичная аппаратура включает преобразователь акустических сигналов, аналого-цифровой преобразователь, персональный компьютер. Чувствительный элемент подсоединен к волноводу и оканчивается двумя отрезками длиной 1, расположенными под углом π/2 к направлению силы тяжести, и расположен в плоскости, размещенной под углом α к направлению силы тяжести. Угол α лежит в пределах 0<α<π/2. Технический результат состоит в повышении разрешающей способности датчика. 4 ил.

Реферат

Настоящее изобретение относится к области измерительной техники и может быть использовано при определении уровня теплоносителя в каналах энергетических установок.

Известен акустический датчик, содержащий излучатель, подающий и приемный волноводы, приемник сигналов (Мельников В.И., Усынин Г.Б. Акустические методы диагностики двухфазных теплоносителей ЯЭУ г. М: Энергоатомиздат, 1987, с.75). Индикация фазового состояния среды, находящейся в контролируемом объеме, образуемом подающим и приемным волноводоми, осуществляется за счет различия акустической проводимости жидкой и газовой (паровой) фаз. Датчик используется для определения локального истинного объемного паросодержания.

Принцип акустического зондирования положен в основу акустозондового метода контроля уровня двухфазного теплоносителя ЯЭУ - ядерные энергетические установки (Вьюгин А.Б. Разработка и исследование акустозондового метода контроля уровня двухфазного теплоносителя ЯЭУ, автореферат диссертации на соискание ученой степени канд. техн. наук. Нижний Новгород, 2002).

Основной недостаток датчика уровня заключается в том, что индикация фазы (уровня) достигается в точке (плоскости). Для представительного измерения уровня теплоносителя, например, в корпусе реактора необходима установка большого качества волноводов.

Кроме того, для получения надежного результата о состоянии теплоносителя в той или иной точке необходимо некоторое время (3-7 с), т.е. датчик уровня не позволяет измерять уровень теплоносителя в динамических (аварийных режимах).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является ультразвуковой уровнемер (Трофимов А.И., Мишук В.В. Ультразвуковой уровнемер. Авторское свидетельство СССР №827980. кл. G 01 F 23/28, 1979 г.) содержащий генератор импульсов, подключенный к излучающему пьезоэлементу, волновод, чувствительный элемент, закрепленный на волноводе в направлении нормали к его продольной оси и вторичную аппаратуру, включающую преобразователь акустических сигналов, аналого-цифровой преобразователь, персональный компьютер.

Основной недостаток датчика, используемого в качестве уровнемера, заключается в том, что определение уровня достигается в плоскости. Для представительного измерения уровня по высоте сосуда, например, корпуса реактора, необходима установка большого количества датчиков. При размещении чувствительного элемента по направлению силы тяжести не удается однозначно определить уровень жидкости, так как отсутствуют опорные точки, от которых возможно проводить определение (измерение) амплитуды сигнала. Характеристика датчика нелинейна.

Технический результат, на достижение которого направлено изобретение, заключается в повышении разрешающей способности датчика, что обеспечивается тем, что чувствительный элемент подсоединен к волноводу и оканчивается двумя отрезками длиной l, расположенными под углом π/2 к направлению силы тяжести, и расположен в плоскости, размещенной под углом α к направлению силы тяжести, причем угол α лежит в пределах 0<α<π/2.

Достижение технического результата, заключающееся в повышении разрешающей способности, обеспечивается тем, что датчик имеет две опорные точки чувствительного элемента. Такими опорными точками являются отрезки длиной l, расположенные под углом π/2 к направлению силы тяжести. Благодаря прохождению акустического сигнала от этих отрезков к приемнику удается четко зафиксировать моменты взаимодействия среды с чувствительным элементом, причем в пределах между отрезками удается построить зависимость амплитуды сигнала от плотности среды (уровня) и, соответственно, определить уровень в пределах между отрезками чувствительного элемента. Длины отрезков не должны превышать длины чувствительного элемента и, как правило, выбираются из конструктивных соображений - удобства размещения датчика в канале. Расположение чувствительного элемента в плоскости, размещенной под углом α к направлению силы тяжести, преследует ту же цель - повышение разрешающей способности. При α=0 имеем максимальную разрешающую способность, в случае α=π/2 разрешающая способность минимальна - уровень фиксируется в точке (плоскости).

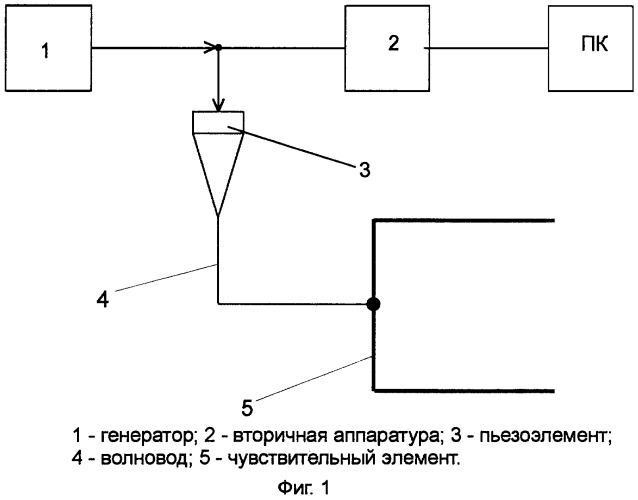

На фиг.1 показан один элемент акустического датчика уровня. Датчик состоит из генератора 1, подающего радиоимпульсы на пьезоэлемент 3, излучающий акустическую энергию. 4 - волновод, передающий акустический сигнал на чувствительный элемент 5, 2 - вторичная аппаратура - включает преобразователь акустических сигналов, АЦП (аналого-цифровой преобразователь), персональный компьютер ПК и др.

Датчик работает следующим образом. При подаче на пьезоэлемент электрического радиоимпульса акустический сигнал по волноводу достигает чувствительного элемента раздваивается, проходит через плечи чувствительного элемента, отражается от места подсоединения волновода к чувствительному элементу и от его свободных концов - отрезков длиной l (возможно выполнение чувствительного элемента в виде замкнутого контура). Далее сигнал приходит на приемную аппаратуру и соответствующим образом обрабатывается.

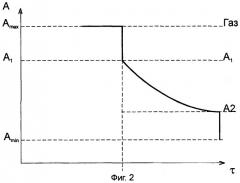

На фиг.2 показана качественная зависимость амплитуды выходного сигнала для различных случаев. На фиг.2 приведена зависимость для случая, когда нижнее плечо соприкасается с жидкостью. Далее показано изменение амплитуды сигнала при дальнейшем подъеме жидкости вплоть до полного затопления второго плеча датчика жидкостью (1/2). Как видно из фиг.2, амплитуда изменяется от максимального значения Аmах, соответствующего нахождению чувствительного элемента в газе, до значения A1 и А2, когда одно плечо датчика соприкасается с газом A1 и, соответственно, второе плечо соприкасается с жидкостью А2. Как видно, датчик позволяет не только точно зафиксировать дискретные значения уровня (при значениях амплитуд A1 и А2 но и определить его промежуточные значения, когда значения амплитуд лежат в интервале A1 и А2.

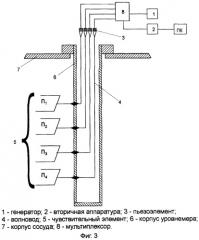

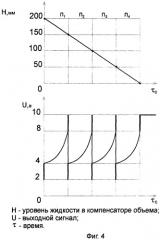

В качестве примера рассмотрим работу уровнемера в условиях: высоких температур и давлений. Уровнемер, фиг.3, устанавливался в стендовый компенсатор объема. Уровнемер содержал несколько (n1, n2, n3, n4) элементов, включающих волновод, чувствительный элемент и излучатель. Расстояние между отрезками l составляло 0,5 м, последнее позволило контролировать дискретно уровень в 8-ми точках и иметь практически линейное распределение сигнала в промежуточных точках (между отрезками 1). На фиг.4 показано изменение уровня при искусственном сбросе жидкости из компенсатора. Как видно, датчик позволяет зафиксировать уровень жидкости как в ряде дискретных точек, так и получить значения уровня в промежуточных точках.

Таким образом, предлагаемое техническое решение позволяет увеличить разрешающую способность измерения уровня, в том числе и в динамических режимах.

Акустический датчик уровня, содержащий генератор импульсов, подключенный к излучающему пьезоэлементу, волновод, чувствительный элемент и вторичную аппаратуру, отличающийся тем, что вторичная аппаратура включает преобразователь акустических сигналов, аналого-цифровой преобразователь, персональный компьютер, а чувствительный элемент подсоединен к волноводу и оканчивается двумя отрезками длиной l, расположенными под углом π/2 к направлению силы тяжести, и расположен в плоскости, размещенной под углом α к направлению силы тяжести, причем угол α лежит в пределах 0≤α≤π/2.