Подшипниковый узел и способ уменьшения зазоров между конструктивными элементами подшипникового узла

Иллюстрации

Показать всеИзобретение относится к виткообразователям, применяемым в высокоскоростных станах для прокатки проволоки для придания катанке формы бунтов. Подшипниковый узел для опоры вращающегося полого вала в корпусе виткообразователя стана для прокатки катанки содержит первый и второй роликоподшипники, отстоящие друг от друга в осевом направлении и расположенные между полым валом и корпусом и средство для приложения радиального усилия предварительного натяга к первому подшипнику в первом месте на его окружной поверхности и вызывающее противодействующее усилие реакции во втором месте второго подшипника на его окружной поверхности, смещенном на 180° от первого места, при этом каждый из роликоподшипников содержит роликовые элементы, заключенные между круглыми внутренней и внешней обоймами, причем внутренние обоймы закреплены неподвижно относительно полого вала, а внешние обоймы закреплены неподвижно относительно упомянутого корпуса, и средство приложения усилия опирается на корпус и расположено с возможностью воздействия на внешнюю обойму первого подшипника, и при этом сила реакции прикладывается корпусом, воздействующим на внешнюю обойму второго подшипника. Способ уменьшения зазоров между конструктивными элементами подшипникового узла, предназначенного для опоры с возможностью вращения полого вала в корпусе виткообразователя стана для прокатки катанки, заключается в том, что подразделяют подшипниковый узел на роликоподшипники, отстоящие друг от друга в осевом направлении, прикладывают усилие предварительного натяга к одному из подшипников в первом месте на его окружной поверхности и обеспечивают противодействие усилию предварительного натяга посредством усилия реакции, воздействующего на другой из подшипников в некотором втором месте на его окружной поверхности, смещенном на 180° от первого места. Изобретение обеспечивает возможность снижения проскальзывания и вибрации, создаваемые зазорами в переднем подшипниковом узле виткообразователя. 2 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к типам виткообразователей, которые применяются в высокоскоростных станах для прокатки проволоки с целью придания горячекатанному выходному продукту формы некоторого спирального образования из витков.

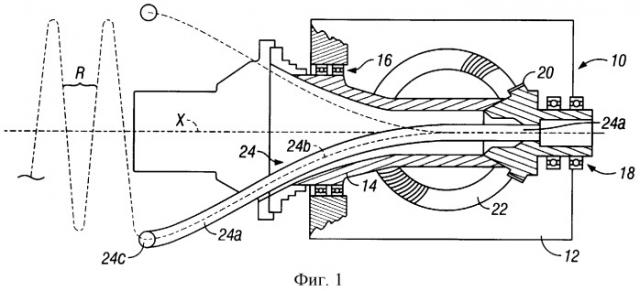

На фиг.1 условно изображен обычный виткообразователь, обозначенный позицией 10. Этот виткообразователь включает в себя корпус 12, полый вал 14, расположенный с возможностью вращения между передним и задним роликоподшипниковыми узлами 16 и 18. На полом валу 14 установлено коническое зубчатое колесо 20, введенное в зацепление с сопряженным коническим зубчатым колесом 22, которое приводится в движение обычными средствами - редуктором и электродвигателем (не показаны).

Вал 14 поддерживает виткообразующую трубку 24. Эта виткообразующая трубка имеет входной конец 24а, выравненный с осью вращения Х полого вала, и изогнутую промежуточную секцию 24b, ведущую к выходному концу 24с, отстоящему в радиальном направлении от оси X.

Во время проведения типичной операции современной высокоскоростной прокатки готовая катанка диаметром 5,5 мм выходит из стана со скоростями порядка 112-120 м/сек при температуре, находящейся в диапазоне 750-1100°С. Эту катанку можно либо подавать в виткообразователь при таких повышенных температурах либо охлаждать водой до температур примерно 600-950°С перед тем, как она попадет во входной конец виткообразующей трубки. Сочетание кривизны виткообразующей трубки с ее вращением вокруг оси Х способствует формованию из проволоки спирального ряда витков R. Эти витки подаются на охлаждающий транспортер (не показан), на котором они распределяются в перекрывающейся конфигурации со смещением для дополнительного охлаждения перед сматыванием на катушки.

При эксплуатации в таких условиях виткообразователь может набирать скорости вращения порядка 1500-2250 об/мин и выше, а вращающиеся конструктивные элементы виткообразователя, включая роликоподшипниковые узлы, служащие полому валу опорами, могут подвергаться воздействию температур до 100-110°С. Поэтому в роликоподшипниковых узлах следует предусматривать соответствующие зазоры для компенсации теплового расширения и сжатия.

В частности, установлено, что в переднем подшипниковом узле 16, который нагружен относительно легко, такие зазоры на некоторых скоростях могут вызывать вредное проскальзывание и вибрацию роликов.

Известен подшипниковый узел виткообразователя для опоры вращающегося полого вала в корпусе виткообразователя прокатного стана, содержащий первый и второй подшипники, отстоящие друг от друга и расположенные между полым валом и корпусом. (см. патент US 4765556, В 21 С 47/00, 1988).

Недостатком его является вредное проскальзывание и вибрация роликов.

Задача настоящего изобретения состоит в том, чтобы исключить или, по меньшей мере, снизить проскальзывание и вибрацию, создаваемыми зазорами в переднем подшипниковом узле.

Задача достигается тем, что передний подшипниковый узел подразделен на первый и второй роликоподшипники, отстоящие друг от друга в осевом направлении. К первому роликоподшипнику в первом месте на его окружной поверхности приложено радиальное усилие предварительного натяга. Этому усилию предварительного натяга противодействует усилие реакции, воздействующее на второй подшипник во втором месте на его окружной поверхности, смещенном на 180° от первого места.

Эти и другие задачи и признаки настоящего изобретения теперь будут описаны подробнее со ссылками на прилагаемые чертежи, информация о которых приводится ниже.

Фиг.1 - условное изображение типового высокоскоростного виткообразователя для катанки.

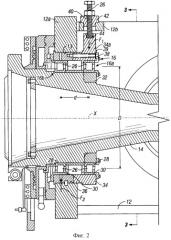

Фиг.2 - продольный разрез в увеличенном масштабе передней части виткообразователя без виткообразующей трубки, включающего в себя подвергнутый воздействию предварительного натяга передний подшипниковый узел в соответствии с одним конкретным вариантом осуществления изобретения.

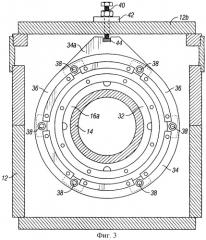

Фиг.3 - разрез, сделанный вдоль линии 3-3, показанной на фиг.2.

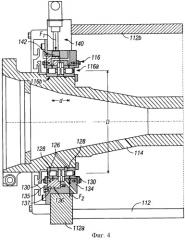

Фиг.4 - вид, аналогичный фиг.2, еще одного виткообразователя, включающего в себя подвергнутый воздействию предварительного натяга подшипниковый узел в соответствии со вторым конкретным вариантом осуществления изобретения.

Обратившись к фиг.2 и 3, можно заметить, что корпус 12 включает в себя переднюю плиту 12а и верхнюю плиту 12b. Передний подшипниковый узел 16 согласно настоящему изобретению включает в себя внутренний и внешний роликоподшипники 16а, 16b, разделенные в осевом направлении межцентровым расстоянием "d". Расстояние "d" предпочтительно находится в диапазоне 5-40% от номинального диаметра "D" подшипников 16а, 16b.

Каждый подшипник 16а, 16b включает в себя роликовые элементы 26, заключенные между круглыми внутренней и внешней обоймами 28, 30. Внутренняя обойма 28 подшипника 14а установлена на внутреннее кольцо 32 и закреплена на нем, а оно, в свою очередь, установлено по горячей посадке на полый вал.

Внешние обоймы 30 подшипников 16а, 16b заключены соответственно в стаканах 34, 36. Стаканы 34, 36 расположены с обеспечением выравнивания в осевом направлении в расточенном канале 13 в передней плите 12а корпуса. Стакан 34 крепится к стакану 36 болтами 38 с буртиками, оказывающими воздействие через посредство упругих, так называемых тарельчатых пружин 39. Между телами болтов 38 и отверстиями в стакане 34, через которые проходят эти болты, а также между стаканом 34 и расточенным каналом 13 предусмотрен небольшой зазор. Эти зазоры являются достаточными для компенсации небольшого вертикального перемещения стакана 34 относительно стакана 36.

Стакан 34 включает в себя выполненный с ним за одно целое выступ 34а, располагающийся под верхней плитой 12b корпуса. Выступ 34а находится в контакте с резьбовым болтом 40, ввинченным сквозь втулку 42, находящуюся на верхней плите 12b.

Посредством надлежащей регулировки болта 40, к стакану 34 в первом месте на его окружной поверхности, а значит, и к подшипнику 16а прикладывают направленное вниз усилие F1 предварительного натяга. Наличие упругой тарельчатой пружины 44 между болтом 40 и выступом 34а гарантирует упругое приложение усилия предварительного натяга. Это усилие предварительного натяга можно прикладывать с помощью эквивалентных альтернативных средств, например напорных цилиндров, пластмассовых или газовых пружин и т.д.

Усилию F1 предварительного натяга, воздействующему на подшипник 16а, противодействует усилие F2 реакции, прикладываемое передней плитой 12а корпуса и воздействующее на подшипник 16b во втором месте, смещенном на 180° от точки приложения усилия предварительного натяга. Усилия F1, F2 предварительного натяга и реакции сообща исключают зазоры соответственно в верхней половине подшипника 16а и нижней половине подшипника 16b. В свою очередь, это предотвращает или, по меньшей мере, преимущественно снижает как проскальзывание, так и вибрацию роликов, которые сопутствуют обычным рабочим зазорам в подшипниковых элементах конструкций.

На фиг.4 представлен второй конкретный вариант осуществления изобретения, в котором передний подшипниковый узел 116 снова включает в себя внутренний и внешний роликоподшипники 116а, 116b, каждый из которых включает в себя роликовые элементы 126, заключенные между круглыми внутренней и внешней обоймами 128, 130. Внутренние обоймы 128 обоих подшипников посажены на полый вал 114 и закреплены неподвижно относительно него. Внешняя обойма 130 внутреннего подшипника 116а заключена внутри стакана 134, закрепленного в расточенном канале передней плиты 112а корпуса. Внешняя обойма 130 внешнего подшипника 116b содержится внутри стакана 136, который, в свою очередь, удерживается фиксирующим кольцом 135 в ступенчатом расточенном канале 137 стакана 134.

Небольшой зазор между стаканом 136 и расточенным каналом 137 в стакане 134 в сочетании с умеренным усилием фиксации, прикладываемым фиксирующим кольцом 135, совместно служат для компенсации некоторого небольшого вертикального перемещения стакана 136 относительно стакана 134.

Узел 140 поршня и цилиндра воздействует в первом месте через посредство аркообразной промежуточной пяты 142, обеспечивая приложение усилия F1 предварительного натяга к стакану 136 и, следовательно, к внешней обойме 130 внешнего подшипника 116b. Этому усилию предварительного натяга опять противодействует усилие F2 реакции, прикладываемое к внешней обойме 130 внутреннего подшипника 116а в месте, смещенном на 180° от точки приложения усилия предварительного натяга. Как и в первом конкретном варианте осуществления, усилие предварительного натяга в альтернативном варианте может быть приложено другими эквивалентными средствами, например теми, которые показаны на фиг.2 и 3.

Таким образом, можно заметить, что настоящее изобретение в широком смысле предназначено для обеспечения предварительного натяга одного подшипника путем приложения усилия к его внешней обойме в одном месте и одновременного обеспечения предварительного натяга другого подшипника посредством усилия реакции, воздействующего на его внешнюю обойму в некотором месте, смещенном на 180° от точки приложения усилия предварительного натяга. Усилие предварительного натяга может быть приложено либо к внешней обойме внутреннего подшипника, как показано на фиг.2 и 3, либо к внешней обойме внешнего подшипника, как показано на фиг.4.

Из подробного вышеизложенного описания можно сделать вывод, что в нем описаны пути решения задач и достижения преимуществ настоящего изобретения в нескольких предпочтительных конкретных вариантах его осуществления. Вместе с тем для специалистов в данной области техники не составит труда разработать модификации и эквиваленты описанных идей, находящиеся в рамках объема притязаний этого изобретения.

1. Подшипниковый узел для опоры вращающегося полого вала в корпусе виткообразователя стана для прокатки катанки, содержащий первый и второй роликоподшипники, отстоящие друг от друга в осевом направлении и расположенные между полым валом и корпусом, и средство для приложения радиального усилия предварительного натяга к первому подшипнику в первом месте на его окружной поверхности и вызывающее противодействующее усилие реакции во втором месте второго подшипника на его окружной поверхности, смещенном на 180° от первого места.

2. Подшипниковый узел по п.1, в котором каждый из упомянутых первого и второго роликоподшипников содержит роликовые элементы, заключенные между круглыми внутренней и внешней обоймами, причем внутренние обоймы закреплены неподвижно относительно полого вала, а внешние обоймы закреплены неподвижно относительно упомянутого корпуса.

3. Подшипниковый узел по п.2, в котором средство приложения усилия опирается на корпус и расположено с возможностью воздействия на внешнюю обойму первого подшипника и при этом сила реакции прикладывается корпусом, воздействующим на внешнюю обойму второго подшипника.

4. Подшипниковый узел по п.1, дополнительно содержащий первый и второй стаканы, в которых соответственно заключены первый и второй подшипники, и средство для фиксации стаканов с обеспечением полного выравнивания в осевом направлении и примыкания друг к другу.

5. Подшипниковый узел по п.4, в котором второй стакан заключен и неподвижно закреплен в расточенном канале в передней плите корпуса и при этом первый стакан выступает в осевом направлении из второго стакана внутрь корпуса.

6. Подшипниковый узел по п.5, в котором средство приложения усилия выполнено и расположено с возможностью контакта с первым стаканом.

7. Подшипниковый узел по п.1, в котором межцентровое расстояние между первым и вторым подшипниками составляет примерно 5-40% от номинального диаметра подшипников.

8. Подшипниковый узел по п.1, в котором усилие предварительного натяга прикладывается упруго.

9. Способ уменьшения зазоров между конструктивными элементами подшипникового узла, предназначенного для опоры с возможностью вращения полого вала в корпусе виткообразователя стана для прокатки катанки, заключающийся в том, что подразделяют подшипниковый узел на роликоподшипники, отстоящие друг от друга в осевом направлении, прикладывают усилие предварительного натяга к одному из подшипников в первом месте на его окружной поверхности и обеспечивают противодействие усилию предварительного натяга посредством усилия реакции, воздействующего на другой из подшипников в некотором втором месте на его окружной поверхности, смещенном на 180° от первого места.

Приоритет по признакам:

14.12.2001 по п.1 до слов "предварительного натяга... подшипнику" по п.9 до слов "предварительного натяга... подшипнику";

26.02.2002 по п.1 "..в первом месте ... от первого места" и по п.9 "в первом месте... и обеспечивают... от первого места";

26.02.2002 признаки по пп.2-8.