Способствующая бритью полоса, предназначенная для бритвенного картриджа

Иллюстрации

Показать всеИзобретение относится к бритвенному картриджу с твердой полимерной способствующей бритью полосой. Бритвенный картридж имеет одно или более лезвий и взаимодействующую с кожей часть, находящуюся вблизи лезвия. Взаимодействующая с кожей часть включает твердую полимерную способствующую бритью полосу, имеющую верхнюю, открытую поверхность, которая взаимодействует с кожей во время бритья. Способствующая бритью полоса включает первую, открытую и проходящую в продольном направлении часть, содержащую растворимый в воде смазочный полимер и находящуюся рядом с ней вторую, открытую и проходящую в продольном направлении часть, содержащую растворимый в воде смазочный полимер. Первая часть содержит большее количество растворимого в воде смазочного полимера, чем вторая часть, при этом первая часть предназначена для более быстрого износа в течение бритья, чем вторая часть. Эта конструкция обеспечивает возможность выделения полосой большего количества растворимого в воде смазочного полимера за больший период времени, то есть для большего количества процессов бритья, чем обычные способствующие бритью полосы. 16 з.п. ф-лы, 7 ил, 3 табл.

Реферат

Изобретение относится к способствующей бритью полосе (или к композиту), предназначенной для бритвенного картриджа.

В настоящее время хорошо известно, что комфорт при бритье может быть улучшен за счет крепления к бритвенному картриджу способствующего бритью композита, который также известен как смазочная полоса, непрерывно выделяющая в процессе бритья содействующий бритью материал, обычно смазку. См., например, патент США №4170821 и патент Великобритании №2024082. Способствующая бритью полоса обычно содержит нерастворимую в воде полимерную матрицу, как правило, выполненную из полистирола, и растворимый в воде, способствующий бритью материал, обычно оксид полиэтилена, который в течение бритья выщелачивается из композита, чтобы повысить комфорт при бритье.

К сожалению, обычные способствующие бритью полосы неудачны в том отношении, что выделяют недостаточное количество способствующего бритью материала, в частности после выполнения первых четырех или пяти процессов бритья, когда выделение такого материала может снизиться до незначительных величин. Кроме того, количество способствующего бритью материала, которое можно включить в состав полосы, может быть ограничено, поскольку высокие уровни такого материала затрудняют изготовление полосы и могут оказать неблагоприятное влияние на целостность ее структуры. Соответственно, в последнее время делались попытки усовершенствования способствующих бритью полос с целью усиления и продления выделения способствующего бритью материала.

Такие попытки привели к улучшению полос, способствующих бритью, которые характеризуются следующими признаками: включение в состав матрицы агента с низким молекулярным весом, усиливающего выделение, например, такого как полиэтиленгликоль (патент США №5113585); использование в качестве материала матрицы этиленвинилацетатного сополимера (патент США №5349750); включение в состав совмещающего материала, например, сополимера из оксида полиэтилена и оксида полипропилена (например, Poloxamer 182) (патент США №5454164); введение полимера, расширяемого при воздействии воды, например, Salsorb 84, полиакрила с поперечными связями (патент США № 5626154); совместную экструзию сердцевины, содержащей выщелачиваемый водой способствующий бритью материал, находящийся внутри оболочки из не растворимого в воде полимера, при этом оболочка имеет множество отверстий, которые позволяют облегчить выделение способствующего бритью материала (международная публикация WO 96/13360, который соответствует патенту США №08/497194); совместную экструзию находящихся вблизи друг от друга частей способствующего бритью материала (патент США №5956848). Также известны способствующие бритью полосы, которые включают эфирное масло (патент США №5095619) или нелетучий охлаждающий агент (патент США №5713131), и полосы, изготавливаемые посредством литья под давлением, которые включают пластификатор (патент США №4850106). Все вышеупомянутые патенты или опубликованные заявки включены в настоящее описание посредством ссылки.

Настоящее изобретение относится к бритвенному картриджу с твердой полимерной способствующей бритью полосой. Бритвенный картридж содержит лезвие (одно или более), а также взаимодействующую с кожей часть, находящуюся в непосредственной близости от лезвия. Взаимодействующая с кожей часть включает твердую полимерную способствующую бритью полосу, имеющую открытую верхнюю поверхность, которая во время бритья взаимодействует с кожей. Способствующая бритью полоса включает первую, открытую и проходящую в продольном направлении часть, содержащую смазочный, растворимый в воде полимер, а также смежную с ней вторую, открытую и проходящую в продольном направлении часть, содержащую смазочный растворимый в воде полимер. Первая часть содержит большее количество смазочного растворимого в воде полимера, чем вторая часть, при этом первая часть выполнена так, что в течение бритья изнашивается быстрее, чем вторая часть. Такая конструкция обеспечивает возможность выделения полосой большего количества смазочного, растворимого в воде полимера, за более продолжительный период времени (то есть при большем количестве процессов бритья), чем в случае обычных способствующих бритью полос.

Способствующую бритью полосу обычно располагают на задней (или колпачковой) части картриджа (то есть позади лезвия или лезвий), но их можно располагать и на передней (или защитной) части картриджа (то есть перед лезвием или лезвиями), либо такую полосу можно располагать на картридже в обоих местах. Бритвенный картридж для его использования при бритье обычно крепят к рукоятке. Бритвенный картридж может быть сконструирован так, чтобы его можно было крепить к рукоятке с возможностью отсоединения в случае бритвенных систем, в которых рукоятку используют повторно, а картридж выбрасывают после одного или более использований. Либо бритвенный картридж может быть прикреплен к рукоятке без возможности отсоединения (или может быть выполнен за одно целое с ней) в случае бритв “одноразового” использования, когда рукоятку и картридж выбрасывают вместе друг с другом как одно целое после одного или более использований. Предполагается, что термин “бритвенный картридж” применим к обоим типам картриджей.

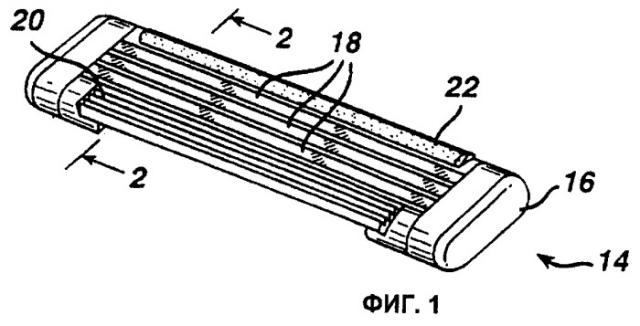

На фиг.1 представлен вид в изометрии бритвенного картриджа, который включает способствующую бритью полосу, выполненную согласно настоящему изобретению.

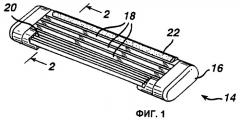

На фиг.2 - вид с сечением по линии 2-2 по фиг.1.

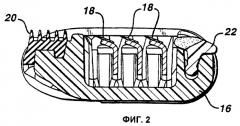

На фиг.3 - вид в изометрии способствующей бритью полосы, которая включена в состав бритвенного картриджа по фиг.1.

На фиг.4 - вид сбоку способствующей бритью полосы по фиг.3.

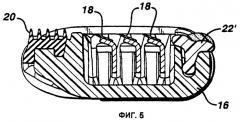

На фиг.5 - вид с сечением бритвенного картриджа, идентичного картриджу, показанному на фиг.2, но демонстрирующий второй вариант осуществления способствующей бритью полосы, согласно настоящему изобретению.

На фиг.6 - вид в изометрии способствующей бритью полосы по фиг.5.

На фиг.7 - вид сбоку способствующей бритью полосы по фиг.6.

На фиг.1, 2 и 5 показано, что бритвенный картридж 14 включает корпус 16, который удерживает три лезвия 18, ребристую эластомерную защиту 20 и твердую полимерную способствующую бритью полосу 22 (или 22’), расположенную на взаимодействующей с кожей части картриджа (в этом случае на колпачковой части). Способствующая бритью полоса (или композит) расположена в отверстии, находящемся в задней части картриджа, и включает смазочный, растворимый в воде, способствующий бритью полимер, который выделяется полосой во время бритья, чтобы улучшить процесс бритья. Хотя показано, что способствующая бритью полоса расположена в задней части этого конкретного бритвенного картриджа, она может быть расположена в любой взаимодействующей с кожей части картриджа и может быть изготовлена с любыми размерами и формой, которые можно считать приемлемыми. Например, полоса может быть встроена в бритвенные картриджи так, как это сделано в бритвах Mach 3®, Sensor Excel®, Alra Plus®, и Custom Plus®, продаваемых Gillette Company, а также в других имеющихся в продаже бритвенных картриджах.

Как показано на фиг.3 и 4, способствующая бритью полоса 22 включает первую, открытую и проходящую в продольном направлении часть 24, и смежную с ней вторую, открытую и проходящую в продольном направлении часть 26, при этом каждая часть приблизительно выполнена в форме закругленной доли с проходящей в продольном направлении открытой поверхностью. Предпочтительно, чтобы вторая часть 26 по меньшей мере частично проходила под первой частью 24 и обеспечивала опору для первой части 24. Как показано, граница между первой частью 24 и второй частью 26 приблизительно может представлять собой наклонную плоскость. Полоса 22 также включает соединительную часть 28, которая проходит под частями 24 и 26, и, необязательно, также служит для застопоривания полосы в соединяющейся с ней приемной части картриджа. Предпочтительно, чтобы вторая часть 26 и соединительная часть 28 имели одинаковый состав. Предпочтительно, чтобы верхняя поверхность первой части 24 составляла примерно от 55% до 85%, а более предпочтительно примерно от 60% до 80% площади верхней поверхности способствующей бритью полосы. Кроме того, предпочтительно, чтобы самая верхняя поверхность первой части 24 проходила несколько выше самой верхней поверхности второй части 26. Также предпочтительно, чтобы первая часть 24 содержала большое количество (по весовому процентному содержанию) способствующего бритью материала, чем вторая часть 26. Способствующая бритью полоса обычно может иметь длину примерно от 2,5 см до 3,7 см и ширину примерно от 0,15 см до 0,35 см.

Второй вариант осуществления конструкции способствующей бритью полосы, выполненный согласно настоящему изобретению, показан на фиг.6 и 7. В этом варианте, подобном одному из ранее описанных вариантов, полоса 22’ включает первую, открытую и проходящую в продольном направлении часть 24’, и смежную с ней вторую, открытую и проходящую в продольном направлении часть 26’, при этом каждая часть выполнена приблизительно в форме закругленной доли с проходящей в продольном направлении открытой поверхностью. Вторая часть 26’ фактически проходит под первой частью 24’ и обеспечивает опору для первой части 24’. Как показано, граница между первой частью 24’ и второй частью 26’ имеет криволинейную форму (приблизительно S-образную форму). Безусловно, граница также может быть дугообразной, причем как выпуклой, так и вогнутой. Полоса 22’ также включает соединительную часть 28’, которая проходит ниже частей 24’ и 26’, а также, необязательно, служит для застопоривания полосы в сопрягающейся с ней приемной части картриджа. Предпочтительно, чтобы вторая часть 26’ и соединительная часть 28’ имели одинаковый состав. Предпочтительно, чтобы верхняя поверхность первой части 24’ составляла примерно 55-85%, а более предпочтительно 60-80% площади верхней поверхности способствующей бритью полосы. Кроме того, предпочтительно, чтобы самая верхняя поверхность первой части 24’ проходила несколько выше самой верхней поверхности второй части 26’.

Также предпочтительно, чтобы первая часть 24’ содержала большее количество (по весовому процентному содержанию) способствующего бритью материала, чем вторая часть 26’. Длина способствующей бритью полосы, обычно может составлять примерно от 2,5 см до 3,7 см, а ширина примерно от 0,15 см до 0,35 см.

Способствующая бритью полоса, сконструированная так, как описано выше, может быть вставлена в бритвенный картридж таким образом, что ее первая часть 24 (или 24’) будет обращена вперед (то есть в направлении бритья), как показано на фиг.2. Альтернативно, полоса может быть вставлена так, что ее первая часть 24 (или 24’) будет обращена назад, как показано на фиг.5. Поскольку первая часть 24 (или 24’) содержит большую часть способствующего бритью материала, чем остальная часть полосы, и, необязательно, содержит другие ингредиенты, которые могут содействовать ее характеристикам, обеспечивающим более быстрый износ, будет иметь место тенденция к ее несколько более быстрому износу, чем второй части 26 (или 26’). Эта тенденция более быстрого износа обеспечивает наличие свежей поверхности способствующего бритью материала, который в этой части имеется в более высокой пропорции и таким образом обеспечивает большую смазку за более продолжительный период. В то же время часть 26 (или 26’) изнашивается медленнее и сохраняет надлежащую геометрию при бритье.

Каждая часть способствующей бритью полосы будет включать растворимый в воде смазочный полимер, в качестве основного способствующего бритью материала, и, необязательно, не растворимый в воде полимер в качестве матрицы, в которой диспергирован растворимый в воде полимер. Предпочтительно, чтобы первая часть содержала по весу примерно от 0% до 30%, а более предпочтительно примерно от 10% до 25% не растворимого в воде полимера и примерно от 65% до 95%, а более предпочтительно примерно от 65% до 90% растворимого в воде смазочного полимера. Предпочтительно, чтобы вторая часть содержала примерно от 10% до 40%, а более предпочтительно примерно от 20% до 35% не растворимого в воде полимера, и примерно от 50% до 80%, а более предпочтительно примерно от 55% до 75% растворимого в воде смазочного полимера.

Типичный растворимый в воде смазочный полимер включает оксид полиэтилена, поливинилпирролидон, полиакриламид, модифицированную гидроксиалкильную целлюлозу, поливинилимидазолин, поливиниловый спирт, полисульфон и полигидроксиэтилметакрилат. Предпочтительным растворимым в воде смазочным полимером является оксид полиэтилена. Более предпочтительные оксиды полиэтилена обычно известны как POLYOX (которые могут быть получены от Union Carbide Corporation) или ALKOX (которые могут быть получены от Meisei Chemical Works, Kyoto, Japan). Эти оксиды полиэтилена предпочтительно будут иметь молекулярные веса примерно от 100000 до 8 миллионов дальтон, а наиболее предпочтительно примерно от 300000 до 5 миллионов дальтон. Предпочтительно использовать смесь оксидов полиэтилена, при этом смесь обычно содержит по меньшей мере один оксид полиэтилена, имеющий молекулярный вес в диапазоне от 100000 до 500000, и по меньшей мере один оксид полиэтилена, имеющий молекулярный вес в диапазоне от 3 миллионов до 8 миллионов. Наиболее предпочтительный оксид полиэтилена содержит смесь, состоящую по весу примерно из 40-80% оксида полиэтилена со средним молекулярным весом порядка 5 миллионов (например, POLYOX COAGULANT), и примерно из 60-20% оксида полиэтилена со средним молекулярным весом порядка 300000 (например, POLYOX WSR-N-750). Смесь этих двух оксидов полиэтилена (5 миллионов: 300000) в пропорции 60:40 особенно предпочтительна.

Приемлемые растворимые в воде полимеры, которые можно использовать, включают полиэтилен, полипропилен, полистирол, бутадиеностироловый сополимер (например, полистирол со средней и высокой ударопрочностью), полиацеталь, акрилонитрилбутадиенстироловый сополимер, этиленвинилацетатный сополимер, полиуретан и их смеси, например, смесь полипропилена и полистирола или смесь полистирола и ударопрочного полистирола. Более предпочтительным растворимым в воде полимером является полистирол, причем предпочтительно полистирол общего назначения, например, NOVA С2345А, либо полистирол с высокой ударной прочностью (то есть полистиролбутадиен), например BASF 495F KG21. Полоса или какая-либо ее часть должна содержать достаточное количество растворимого в воде полимера, чтобы обеспечить необходимую механическую прочность как во время изготовления, так и использования.

Также предпочтительно, чтобы первая часть способствующей бритью полосы включала материал, который обеспечивает более быстрый ее износ, чем второй части, и/или который обеспечивает включение в нее относительно высоких уровней растворимого в воде полимера. Один из таких материалов представляет собой поликапролактон, что описано в одновременно рассматриваемой заявке на патент в США №09/506628, поданной 18 февраля 2000 г.

Предпочтительно, чтобы поликапролактон был включен в количестве, составляющем по весу примерно от 1% до 10%. Поликапролактоны могут быть получены от Union Carbide Corporation с названием полимеров TONED® (например, Р-737, Р-767, Р-787 и полиол 1270). Предпочтительно, чтобы молекулярный вес поликапролактона примерно составлял от 1000 до 80000 дальтон, более предпочтительно примерно от 30000 до 60000 дальтон и наиболее предпочтительно порядка 50000 дальтон.

Способствующая бритью полоса или любая ее часть также может содержать обычные иные способствующие бритью ингредиенты, например, обладающие низким молекулярным весом и растворимые в воде агенты, усиливающие выделение, например, полиэтиленгликоль (молекулярный вес <10000; например, PEG-100, составляющий по весу 1-10%), разбухающие в воде и усиливающие выделение агенты, например, полиакрилы с поперечными связями (например, составляющие по весу 2-7%), красители, антиокислители, стабилизаторы, растительные масла, витамин Е, алоэ, охлаждающие агенты, эфирные масла, мягчители растительности лица, вяжущие вещества, медицинские агенты и т.д. Части, которые содержат краситель, могут быть выполнены таким образом, чтобы выделять краситель (например, посредством выщелачивания или истирания), и тем самым вызывать изменение цвета полосы во время бритья. Часть может, например, содержать по весу примерно от 0,1% до 5% красителя (предпочтительно примерно от 0,5% до 3%). Предпочтительно, чтобы первая часть содержала краситель, так чтобы она была контрастна по отношению ко второй части, при этом износ первой части в течение бритья обеспечивает видимое указание пользователю на то, что способствующая бритью полоса и/или бритвенный картридж достигли конца эффективного срока службы или конца их оптимальных эксплуатационных качеств.

Способствующие бритью полосы, выполненные согласно настоящему изобретению, могут быть изготовлены посредством любого приемлемого способа, включая способ литья под давлением и экструзию, причем последний предпочтителен. Перед формованием или экструзией все компоненты полосы перемешивают. Для получения наилучших результатов предпочтительно, чтобы компоненты были сухими.

Смешанные компоненты могут быть выдавлены посредством Haake System 90 с экструдером диаметром 3/4 дюйма (19,05 мм) при давлении в цилиндре порядка 1000-2000 пси (70-140 кгс/см2), скорости вращения ротора от 10 до 50 об/мин, температуре порядка 150-185°С и температуре мундштука порядка 170-185°С. Альтернативно, может быть применен экструдер с одним шнеком размером 1,1/4 дюйма (31,75 мм) при температуре обработки порядка 175-200°С, а предпочтительно 185-190°С, скорости шнека от 25 до 50 об/мин, а предпочтительно от 25 до 35 об/мин и давлении экструзии от 1800 до 5000 пси (126,6-351,5 кгс/см2), а предпочтительно от 2000 до 3500 пси (140,6-246,1 кгс/см2). Экструдированную полосу охлаждают на воздухе до температуры примерно 25°С. Чтобы создать полосу способом формования под давлением, вначале предпочтительно выдавить порошковую смесь в виде гранул. Это может быть выполнено посредством экструдера с одиночным шнеком размером 1,1/4 или 1,1/2 дюйма (31,75 или 38,1 мм) при температуре порядка 120-180°С, а предпочтительно при 140-150°С, и скорости шнека от 20 до 100 об/мин, а предпочтительно от 45 до 70 об/мин. Затем гранулы подвергают формованию в машине для формования одного материала либо для формования большого количества материалов, которая может быть однополостной, либо многополостной, необязательно, оснащенной системой с горячим распределительным каналом. Температура процесса может составлять от 165°С до 250°С, а предпочтительно от 180°С до 225°С. Давление нагнетания должно быть достаточно большим, чтобы полностью заполнить часть без получения облоя. В зависимости от размера полостей, их конфигурации и количеств давление нагнетания может находиться в диапазоне от 300 до 2500 пси (21,09-175,8 кгс/см2). Время цикла зависит от тех же самых параметров и может находиться в диапазоне от 3 до 30 секунд, причем оптимальная величина обычно составляет примерно от 6 до 15 секунд.

Изобретение может быть дополнительно описано посредством приведенных ниже примеров, в которых все части и проценты относятся к весу.

ПРИМЕРЫ 1-4

Способствующие бритью полосы с поперечным сечением, подобным поперечному сечению полосы 22 по фиг.4, были изготовлены из смесей компонентов, указанных ниже, посредством совместной экструзии смесей нижеуказанным способом. Компоненты для каждой части (часть 24 и части 26, 28) могли быть поданы посредством двух отдельных экструдеров для плавления, нагнетания пластиков, каждый из которых состоит из нагретого цилиндра, нагнетательного шнека, привода с двигателем для шнека и системы управления, предназначенной для всей системы. Материалы в виде порошка были поданы в соответствующие экструдеры (например, в экструдер такого типа, который содержит один шнек и изготавливается Davis Standart). Экструдеры могут действовать с одинаковыми или разными скоростями при одинаковых или разных температурах. Температура цилиндра каждого экструдера может изменяться в трех зонах от 165°С до 190°С, при этом четвертый нагреватель у соединения цилиндра и мундштука также может быть отрегулирован для получения температуры 190°С, а пятый нагреватель у мундштука может обеспечивать температурный диапазон от 190°С до 205°С. Расплавленные потоки компонентов сходятся друг с другом и посредством их прочного сваривания образуется полоса. Часть 24 может быть точно размещена на части 26, 28 посредством путей прохождения в головной части мундштука, которые точно выполнены посредством механической обработки. Поскольку два расплавленных материала имеют разные составы, они сходятся друг с другом в самый последний возможный момент перед выходом из мундштука. Оба материала выходят из головной части мундштука с формой и размерами, которые приблизительно соответствуют форме и размерам готового изделия. Окончательные размеры получают посредством использования группы формирующих роликов, когда экструдер охлажден. Полосу обычно выдавливают со скоростью, составляющей порядка 50 футов в минуту (152 см/мин). Комбинированные расплавленные материалы вытягивают из головной части мундштука в устройство для придания размеров, охлаждения с постоянной скоростью, так что поперечное сечение всегда остается постоянным. В ванне с сухим охлаждающим воздухом происходит охлаждение расплавленного материала до тех пор, пока он не перестанет быть гибким. Сразу после охлаждения полос они могут быть нарезаны с получением соответствующей длины и их крепят к бритвенному картриджу, подобному картриджу 14.

| Таблица 1 | ||||

| Компонент | Процентное весовое содержание | |||

| Пример 1 | Пример 2 | |||

| Часть 26, 28 | Часть 24 | Часть 26, 28 | Часть 24 | |

| Оксид1 полиэтилена | 60,0 | 75,0 | 60,0 | 70,0 |

| Полистирол2 | 10,2 | 15,2 | ||

| Полистирол3 с высокой ударной прочностью | 32,5 | 32,5 | ||

| PEG-100 | 5,0 | 5,0 | 5,0 | 5,0 |

| Белый краситель4/стабилизатор | 1,5 | 1,5 | ||

| Синий краситель4 /стабилизатор | 4,0 | 4,0 | ||

| Витамин Е | 0,8 | 0,8 | ||

| Поликапролактон5 | 1,0 | 5,0 | 1,0 | 5,0 |

| Таблица 2 | ||||

| Компонент | Процентное весовое содержание | |||

| Пример 3 | Пример 4 | |||

| Часть 26,28 | Часть 24 | Часть 26,28 | Часть 24 | |

| Оксид1 полиэтилена | 58,0 | 77,0 | 60,0 | 80,0 |

| Полистирол2 | 14,0 | 8,2 | ||

| Полистирол3 с высокой ударной прочностью | 35,5 | 33,5 | ||

| PEG-100 | 5,0 | 5,0 | 5,0 | |

| Белый краситель4/стабилизатор | 1,5 | 1,5 | ||

| Синий краситель4/стабилизатор | 4,0 | 4,0 | ||

| Витамин Е | 0,8 | |||

| Поликапролактон5 | 7,0 | |||

| 1Смесь коагулянта 60:40:WSR-№-750 (мол. вес 5 млн.: 300000). 2NOVA C2345A. 3BASF 495F KG21. 4Окрашивающий концентрат содержит 65-95% полистирола. 5Tone® Р-767, Р-737, полиол 1270 или Р-787 (Union Carbide). |

ПРИМЕРЫ 5 И 6

Способствующие бритью полосы с поперечным сечением, подобным поперечному сечению полосы 22’ по фиг.1, были изготовлены из смесей компонентов, указанных ниже, посредством совместной экструзии смесей способом, описанным выше применительно к примерам 1-4. Сразу же после охлаждения полосы были разрезаны с получением соответствующей длины, после чего они были прикреплены к бритвенным картриджам, подобным картриджу 14.

| Таблица 3 | ||||

| Компонент | Процентное весовое содержание | |||

| Пример 5 | Пример 6 | |||

| Часть 26’, 28’ | Часть 24’ | Часть 26’, 28’ | Часть 24’’ | |

| Оксид1 полиэтилена | 63,0 | 69,0 | 63,0 | 74,0 |

| Полистирол2 | 16,0 | 11,0 | ||

| Полистирол3 с высокой ударной прочностью | 30,5 | 30,5 | ||

| PEG-100 | 5,0 | 5,0 | 5,0 | 5,0 |

| Белый краситель4/стабилизатор | 1,5 | 1,5 | ||

| Синий краситель4 /стабилизатор | 4,2 | 4,2 | ||

| Витамин Е | 0,8 | 0,8 | ||

| Поликапролактон5 | 5,0 | 5,0 | ||

| 1Смесь коагулянта 60:40:WSR-№-750 (мол. вес 5 млн.: 300000). 2NOVA C2345A. 3ВASF 495F KG21Окрашивающий концентрат содержит 65-95% полистирола. 5Tone® Р-767, Р-737, полиол 1270 или Р-787 (Union Carbide). |

Хотя конкретные варианты осуществления изобретения показаны и описаны только в иллюстративных целях, для квалифицированных специалистов в этой области техники будет очевидно, что могут быть выполнены различные модификации и изменения, не выходящие за пределы существа и объема настоящего изобретения, которые определены приведенными ниже пунктами формулы изобретения.

1. Бритвенный картридж, содержащий лезвие и взаимодействующую с кожей часть, находящуюся вблизи лезвия, при этом взаимодействующая с кожей часть включает твердую полимерную способствующую бритью полосу, имеющую верхнюю открытую поверхность, причем способствующая бритью полоса до первого использования картриджа содержит первую открытую и идущую в продольном направлении часть, включающую растворимый в воде смазочный полимер, и смежную с ней вторую открытую и идущую в продольном направлении часть, содержащую растворимый в воде смазочный полимер, при этом первая часть по процентному весовому составу содержит большее количество растворимого в воде смазочного полимера, чем вторая часть, причем первая часть предназначена для более быстрого износа при бритье, чем вторая часть.

2. Картридж по п.1, в котором первая часть содержит по весу примерно от 0 до 30% не растворимого в воде полимера и примерно от 65 до 95% растворимого в воде полимера, а вторая часть содержит примерно от 10 до 40% не растворимого в воде полимера и примерно от 50 до 80% растворимого в воде полимера.

3. Картридж по п.1, в котором первая часть содержит по весу примерно от 10 до 25% не растворимого в воде полимера и примерно от 65 до 90% оксида полиэтилена, а вторая часть содержит примерно от 20 до 35% не растворимого в воде полимера и примерно от 55 до 75% оксида полиэтилена.

4. Картридж по п.3, в котором оксид полиэтилена содержит смесь, по меньшей мере, одного оксида полиэтилена с молекулярным весом от 100000 до 500000 и по меньшей мере одного оксида полиэтилена с молекулярным весом от 3 до 8 миллионов.

5. Картридж по п.4, в котором не растворимый в воде полимер содержит полиэтилен, полипропилен, полистирол, бутадиеностирольный сополимер, полистирол со средней и высокой ударной прочностью, полиацеталь, акрилонитрилбутадиенстирольный сополимер, этиленвинилацетатный сополимер, полиуретан и их смеси.

6. Картридж по любому из пп.1 и 5, в котором первая часть имеет верхнюю открытую поверхность, которая составляет примерно от 55 до 85% от площади верхней открытой поверхности, способствующей бритью полосы.

7. Картридж по п.6, в котором первая часть имеет верхнюю открытую поверхность, которая составляет примерно от 60 до 80% от площади верхней открытой поверхности, способствующей бритью полосы.

8. Картридж по п.6, в котором вторая часть, по меньшей мере, частично проходит под первой частью и обеспечивает опору для нее.

9. Картридж по п.8, в котором граница между второй частью и первой частью представляет собой наклонную плоскость.

10. Картридж по п.6, в котором вторая часть проходит, по существу, под первой частью и обеспечивает опору для нее.

11. Картридж по п.10, в котором граница между второй частью и первой частью проходит криволинейно или по дуге.

12. Картридж по п.6, в котором самая верхняя поверхность первой части проходит немного выше самой верхней поверхности второй части.

13. Картридж по п.11, в котором самая верхняя поверхность первой части проходит немного выше самой верхней поверхности второй части.

14. Картридж по п.6, в котором первая часть содержит краситель для ее контрастирования по отношению ко второй части.

15. Картридж по п.14, в котором способствующая бритью полоса ориентирована на бритвенном картридже таким образом, что первая часть находится позади второй части.

16. Картридж по п.6, в котором способствующая бритью полоса также включает соединительную часть, которая проходит ниже первой и второй частей.

17. Картридж по п.16, в котором соединительная часть имеет тот же состав, что и вторая часть.