Солнцезащитный субстрат с покрытием с высокой отражательной способностью

Иллюстрации

Показать всеСолнцезащитный субстрат с покрытием имеет высокую отражательную способность (СО) и содержит покрытие, нанесенное с помощью пиролиза, содержащее оксиды олова и сурьмы при мольном соотношении Sb/Sn от 0.01 до 0.5. Покрытие также содержит присадку, содержащую один или более металл, выбранный из алюминия, хрома, кобальта, железа, марганца, магния, никеля, ванадия, цинка и циркония, и не содержит фтора, причем субстрат с таким покрытием имеет световое отражение (СО), по крайней мере, 10%. Изобретение включает способ получения таких субстратов с покрытием и стеклянные панели, содержащие такой субстрат с покрытием. Коэффициент пропускания солнечного излучения субстрата составляет не более 70%. Техническая задача изобретения – повышение отражательной способности субстрата. 4 с. и 47 з.п. ф-лы, 4 табл.

Реферат

Данное изобретение относится к солнцезащитному покрытию с высокой отражательной способностью и способу получения такого покрытия.

Прозрачные солнцезащитные панели в основном используются для внешнего остекления зданий. Кроме эстетической привлекательности, они также имеют преимущества при защите от солнечного излучения и его ослепляющего действия, защищая людей, находящихся в здании, от перегревания и ослепительного сияния.

Панели включают, по крайней мере, один слой прозрачного субстрата, обычно известково-натриевое стекло, имеющее покрытие, обеспечивающее требуемые свойства. Солнцезащитная функция заключается в том, что панель не должна пропускать слишком большую часть суммарного солнечного излучения, предохраняя, таким образом, внутреннюю часть здания от перегревания. Передача суммарного солнечного излучения может быть выражена термином “коэффициент излучения” (КИ). В данном описании термин “коэффициент излучения” означает сумму общей энергии (ОЭ), переданной непосредственно, и энергии, которая абсорбируется и повторно излучается стороной, обратной к источнику энергии, по отношению к общей излученной энергии, падающей на покрытие.

Хотя архитекторы, выбирающие панели для остекления зданий, традиционно оказывают предпочтение панелям с низким уровнем отражения, изменения в понятиях эстетической привлекательности привели к возникновению потребности в панелях с высоким уровнем отражения, которые при этом имеют низкий коэффициент излучения.

Свойства покрытых субстратов, обсуждаемых в данном описании, основаны на стандартных определениях международной комиссии по освещению - Commission Internationale de l'Eclairage (“CIE”).

“Световое пропускание” (СП) представляет собой количество светового потока, пропущенного через субстрат, по отношению к общему количеству светового потока.

“Световое отражение” (СО) представляет собой количество светового потока, отраженного от субстрата, по отношению к общему количеству светового потока.

“Селективность” субстрата с покрытием, используемого в качестве панелей для остекления зданий, представляет собой отношение светового пропускания к коэффициенту излучения (СП/КИ).

Термин “чистота” (ч) цвета субстрата относится к чистоте в возбужденном состоянии при пропускании или отражении, измеренной с помощью осветительного прибора С. Этот показатель определяют по линейной шкале, на которой определенный источник белого света имеет нулевую чистоту и чистый цвет имеет чистоту 100%. Осветительный прибор С дает средний дневной свет, имеющий цветовую температуру 6700 К.

Термин “показатель преломления” (n) определен в СIЕ International Lighting Vocabulary, 1987, р. 138.

"Доминирующая длина волны" представляет собой пиковую длину волны в диапазоне света, пропущенного или отраженного покрытием.

Известно множество методик образования покрытий на стеклянных субстратах, включая пиролиз. Преимуществом пиролиза является то, что он дает твердое покрытие, не нуждающееся в защитном слое. Покрытия, полученные пиролизом, имеют повышенную сопротивляемость к абразивным повреждениям и коррозии. Полагают, что такие свойства возможны, в частности, благодаря тому, что способ включает напыление покрытия на горячий субстрат. Пиролиз также обычно является более дешевым процессом, чем альтернативные процессы нанесения покрытий, такие как распыление, особенно в отношении затрат на оборудование.

Для модификации оптических свойств стеклянных панелей используют широкий спектр покрытий. Широко используют оксид олова (SnO2), часто в сочетании с другими материалами, такими как оксиды других металлов.

В нашем патенте Великобритании GB 1455148 описан способ пиролитического нанесения покрытия на основе одного или нескольких оксидов (например, ZrО2, SnО2, Sb2О3, ТiO3, Со3O4, Сr2О3, SiO2) на субстрат, в первую очередь распылением соединений металла или кремния, таким образом, чтобы модифицировать пропускание и/или отражение света субстратом. В патенте Великобритании GB 2078213, который относится к способу пиролитического нанесения покрытия двумя разделенными потоками для обеспечения высокой скорости образования покрытия, описан оксид олова, легированный фтором или сурьмой. В патенте Великобритании GB 2200139 описан способ получения пиролитического покрытия на основе оксида олова из сырья, содержащего, по крайней мере, две присадки, такие как окисляющие агенты, источники фтора и источники металла.

Было обнаружено, что использование покрытия на основе оксида олова с небольшим количеством оксида сурьмы дает некоторые преимущественные сочетания оптических свойств. В заявках на патенты Великобритании GB 2302101 ('101) и GB 2302102 ('102) описаны солнцезащитные стеклянные панели, содержащие пиролитическое покрытие на основе оксидов олова и сурьмы, где мольное соотношение Sb/Sn составляет от 0.01 до 0.5. Покрытие по '101 нанесено жидким распылением и имеет толщину, по крайней мере, 400 нм, световое пропускание менее чем 35% и селективность, по крайней мере, 1.3. Покрытие по '102 нанесено химическим осаждением из паровой фазы (ХОПФ) и имеет коэффициент излучения ниже 70%.

Объектом данного изобретения является субстрат с покрытием, полученным с использованием пиролиза, который имеет солнцезащитные свойства и высокую отражательную способность.

Было обнаружено, что эти и другие полезные свойства могут быть получены введением некоторых определенных добавок при нанесении на субстрат пиролитического покрытия, содержащего оксиды олова и сурьмы.

Таким образом в первом варианте данного изобретения представлен прозрачный субстрат, имеющий пиролитически нанесенное покрытие, содержащее оксиды олова и сурьмы с мольным соотношением Sb/Sn от 0.01 до 0.5, отличающийся тем, что покрытие также содержит присадки, включающие один или более металл, выбранный из алюминия, хрома, кобальта, железа, магния, марганца, никеля, ванадия, цинка и цирконий, и не содержит фтора, где субстрат с таким покрытием имеет световое отражение (СО), по крайней мере, 10%.

Далее изобретение представляет способ получения прозрачного субстрата с покрытием, включающий пиролитическое напыление смеси реагентов на субстрат с получением покрытия, содержащего оксид олова и сурьмы в мольном соотношении Sb/Sn от 0.01 до 0.5, причем указанная смесь реагентов содержит источник олова и источник сурьмы, где способ отличается тем, что смесь реагентов также содержит присадки, включающие один или более алюминий, хром, кобальт, железо, магний, марганец, никель, ванадий, цинк и цирконий, и не содержит фтора, где субстрат с таким покрытием имеет световое отражение (СО), по крайней мере, 10%.

Было обнаружено, что покрытие на основе оксидов олова и сурьмы, модифицированное описанными выше присадками (далее обозначенное как “модифицированное покрытие на основе оксида олова/сурьмы”), сохраняет солнцезащитные свойства покрытий, не включающих присадки, а также демонстрирует более высокую отражательную способность.

Субстрат с покрытием данного изобретения может быть использован в виде однослойной стеклянной панели или альтернативно в виде многослойных или ламинированных стеклянных панелей. Для многослойных или ламинированных стеклянных панелей предпочтительно, чтобы только один слой содержал покрытие.

Хотя описанное здесь изобретение в первую очередь относится к стеклянным панелям для зданий, панели данного изобретения могут применяться в других областях промышленности, например в качестве стекол для транспортных средств, в частности, для светопроницаемых панелей крыши автомобилей.

Так как покрытия, полученные пиролизом, обычно имеют большее механическое сопротивление, чем покрытия, полученные другими способами, выбор места размещения покрытия в большей степени может основываться на полученных свойствах панели, чем на необходимости защиты поверхности от износа и коррозии.

Субстраты с покрытием данного изобретения предпочтительно имеют низкий коэффициент излучения, 70% или менее, более предпочтительно не более чем 65%. В многослойных стеклянных панелях размещение покрытия на наружной стороне, то есть напротив источника энергии, обычно дает улучшенный коэффициент излучения по сравнению с тем, который получают при размещении покрытия на стороне, обратной к источнику энергии.

Мольное соотношение Sb/Sn покрытия предпочтительно составляет, по крайней мере, 0.03, более предпочтительно, по крайней мере, 0.05. Это способствует достижению высокого уровня абсорбции. С другой стороны, указанное соотношение предпочтительно составляет менее чем 0.21, с тем, чтобы достигнуть высокого светового пропускания (СП). Наиболее предпочтительно, данное соотношение составляет менее чем 0.16, так как при превышении этого уровня покрытие демонстрирует излишне высокий уровень абсорбции в сочетании с плохой селективностью.

Желательно, чтобы стеклянные панели пропускали приемлемое количество видимого света для обеспечения как хорошего естественного освещения внутри здания или транспортного средства, так и хорошей видимости наружу. Таким образом, желательно увеличение селективности покрытия, то есть увеличение отношения значения светового пропускания к коэффициенту излучения. Конечно, предпочтительно, чтобы селективность была настолько высокой, насколько это возможно. Световое пропускание (СП) субстрата с покрытием данного изобретения обычно составляет от 35 до 76% в зависимости от используемых определенных присадок.

Предпочтительно модифицированное покрытие на основе оксида олова/сурьмы имеет толщину от 100 до 500 нм.

Как отмечено ранее, со ссылкой на документы известного уровня техники, такие как патент Великобритании GB 2078213, одним из ранее предлагаемых составляющих элементов покрытий на основе оксида олова/сурьмы является фтор, полученный, например, из реагентов, содержащих олово, сурьму и фтор при соотношении Sb/Sn = 0.028, F/Sn = 0.04. Однако было обнаружено, что присутствие фтора препятствует введению сурьмы в покрытие. Например, реагенты, содержащие сурьму и олово в соотношении Sb/Sn = 0.028, дают покрытие с соотношением Sb/Sn около 0.057, в то время как те же реагенты плюс фторсодержащий реагент в таком количестве, что F/Sn = 0.04, дают покрытие с Sb/Sn около 0.038. Фтор поэтому специально исключен из покрытий данного изобретения.

Предпочтительно для достижения высокого оптического качества матовость продукта должна составлять менее 2%. Возможность уменьшения матовости с помощью использования подложки обсуждается далее в данном описании.

Одна из предпочтительных групп металлов, из которых выбирают присадки, включает алюминий, хром, кобальт, железо, магний, марганец, никель, ванадий и цинк. Использование этих присадок позволяет получать покрытия, имеющие низкий уровень матовости.

Другая предпочтительная группа металлов, из которых выбирают присадки, включает алюминий, хром, кобальт, железо, магний и цинк. Эти присадки оказывают наиболее благоприятное действие на отражательную способность продукта.

Таким образом, для получения покрытия, имеющего высокую отражательную способность и низкую матовость, присадки предпочтительно выбирают из алюминия, хрома, кобальта, железа, магния и цинка, более предпочтительно из хрома, железа и магния. Хром наиболее предпочтителен: он позволяет получать продукт с высокой отражательной способностью и крайне низкой матовостью, который может иметь нейтральный вид при отражении.

Как описано и указано в формуле изобретения в нашей совместно рассматриваемой заявке от той же даты, что и данная заявка, отражательная способность покрытия может быть далее улучшена нанесением внешнего отражающего слоя, имеющего геометрическую толщину в интервале от 30 до 150 нм и показатель преломления в интервале от 2.0 до 2.8.

Нанесение покрытия на листовое стекло с использованием пиролиза осуществляется наилучшим образом, если стекло только что сформировано, то есть пока оно имеет жидкую линию зеркала стекломассы. Это дает экономическую выгоду, так как позволяет избежать повторного нагревания стекла для проведения реакции пиролиза и позволяет улучшить качество покрытия, так как поверхность почти сформированного стекла находится в безупречном состоянии.

Предпочтительно источник олова выбирают из одного или обоих SnCl4 и монобутилтрихлора олова (МБТХ). Источник сурьмы может быть выбран из одного или более SbCl5, SbCl3, сурьмаорганических соединений, таких как Sb(ОСН2СН3)3, Cl1.7Sb(OCH2CH3)1.3, Cl2SbOCHClCH3, Сl2SbОСН2СНСН3С1 и Cl2SbOCH2C(CH3)2Cl. Источник присадки может также быть подходящим хлоридом или металлорганическим соединением соответствующего элемента.

Источники олова, сурьмы и присадок предпочтительно смешивают в единый исходный раствор, обозначенный в данном описании как “смесь реагентов”, для одновременного нанесения на субстрат.

Смесь реагентов может наноситься на субстрат с помощью химического осаждения из паровой фазы (ХОПФ или “паровой пиролиз”) или жидким распылением (“жидкий пиролиз”). Особенно при использовании жидкого распыления пропорции олова, сурьмы и присадки в получаемом покрытии могут значительно отличаться от пропорций в смеси реагентов, так что необходимо изменять относительные концентрации реагентов для получения слоев с желаемыми пропорциями в покрытии.

В смеси реагентов доля олова обычно составляет от 20 до 45 мас.% и доля сурьмы обычно составляет от 0.5 до 2.5 мас.% от общей массы смеси. Доля присадки предпочтительно составляет от 0.2 до 3.6 мас.% Так как могут возникнуть трудности с определением доли присадки в конечном покрытии, количество применяемой присадки определяют на стадии получения смеси реагентов.

Для получения модифицированного покрытия на основе оксида олова/сурьмы с помощью ХОПФ субстрат подвергают взаимодействию в напылительной камере со смесью реагентов, содержащей источники олова, сурьмы и присадки. Смесь реагентов обычно подают через первое сопло. Если данная смесь содержит хлориды, которые являются жидкими при температуре окружающей среды, ее превращают в пар в нагретом потоке безводного газа-носителя, такого как азот. Парообразование осуществляют распылением этих реагентов в газ-носитель. Для получения оксидов хлориды подают в присутствии водяного пара, подаваемого через второе сопло.

Способы и оборудование для получения такого покрытия описаны, например, в патенте Франции № 2348166 или в заявке на патент Франции № 2648453 A1. Эти методики и оборудование позволяют получать особо прочные покрытия с преимущественными оптическими свойствами.

Для получения покрытия по методике распыления субстрат может подвергаться взаимодействию с распыляемым потоком мелких капелек, содержащим источники олова, сурьмы и присадки. Распыляемую жидкость наносят с помощью одного или более сопел, расположенных таким образом, чтобы обеспечивать напыление покрытия вдоль всей ширины покрываемой ленты.

ХОПФ имеет преимущества перед методикой жидкого распыления при получении покрытий определенной толщины и состава, такая однородность покрытия является крайне важной, если покрытие наносят на большие площади. Покрытия, наносимые распылением, также имеют тенденцию сохранять следы от распыляемых капелек и дорожку от распылителя. Более того, пиролиз распыляемых жидкостей по существу ограничен получением оксидных покрытий, таких как SnO2 и TiO2. Также трудно получать многослойные покрытия с помощью методики жидкого распыления, так как нанесение каждого слоя покрытия дает значительное охлаждение субстрата. Более того, ХОПФ является более экономным с точки зрения исходных материалов, что сокращает затраты.

Однако, несмотря на указанные недостатки метода распыления, он тем не менее является удобным и недорогим в применении и требует простого оборудования. Поэтому он довольно часто применятся, особенно для получения толстого слоя покрытия.

При желании между субстратом и модифицированным покрытием на основе оксида олова/сурьмы может быть расположен промежуточный слой покрытия в виде “подложки” для модифицированного слоя для получения желаемых оптических свойств покрытия. Например, было обнаружено, что при пиролитическом напылении покрытия на основе оксида олова, получаемого из хлорида олова, на известково-натриевое стекло хлорид натрия поступает в покрытие в результате взаимодействия стекла и исходного материала покрытия или его продуктов реакции, что приводит к матовости покрытия. Присутствие подложки может снижать или исключать матовость. Одной из функций подложки является задерживание миграции ионов натрия из известково-натриевого стекла в модифицированное покрытие на основе оксида олова/сурьмы при диффузии или другим путем. Такая диффузия может иметь место во время получения покрытия или во время последующей высокотемпературной обработки.

Также было отмечено, что для покрытия на основе оксида олова/сурьмы выбранная подложка может давать более нейтральный оттенок при отражении, который, как полагают, придает дополнительную эстетическую привлекательность покрытию.

В одном из вариантов данного изобретения подложка может быть пиролитически нанесена в состоянии неполного окисления при взаимодействии субстрата в камере для нанесения подложки с сырьем подложки в присутствии кислорода в количестве, недостаточном для полного окисления материала подложки на субстрате. Выражение “не полностью окисленный материал” в данном описании использован для обозначения истинной недокиси, то есть оксида низшей валентности многовалентного элемента (например, VO2 или TiO), и кроме того, обозначает оксидный материал, который содержит кислородные промежутки в структуре: примером последнего материала является SiOx, где х составляет менее чем 2, который может иметь общую структуру SiO2, но содержит промежутки, которые могли бы быть заполнены кислородом в диоксиде.

Предпочтительным примером материала для подложки является оксид алюминия с небольшим содержанием оксида ванадия. Такой материал на основе оксида алюминия/ванадия описан в патенте Великобритании 2248243. Предпочтительная геометрическая толщина подожки на основе данного материала составляет от 40 до 100 нм, например около 80 нм.

Если стеклянный субстрат, имеющий не полностью окисленное покрытие, находится в контакте с окисляющей атмосферой в течение длительного периода времени, можно ожидать, что покрытие окислится полностью, причем его желательные свойства будут утеряны. Поэтому на такие подложки сверху наносят модифицированное покрытие на основе оксида олова/сурьмы, пока подложка находится в не полностью окисленном состоянии и пока субстрат остается горячим, таким образом сохраняя такую подложку в состоянии неполного окисления. Время, в течение которого только что полученный стеклянный субстрат с нанесенной на него подложкой может подвергаться взаимодействию с окисляющей атмосферой, такой как воздух, до нанесения верхнего покрытия, без ухудшения свойств подложки, зависит от температуры стекла во время подобного взаимодействия и природы подложки.

Преимущественно указанная камера для нанесения подложки окружена восстановительной газовой средой. Это не дает кислороду из окружающей среды проникать в камеру и, следовательно, позволяет лучше контролировать условия окисления. Кислород, требуемый для проведения реакции получения подложки, не должен быть чистым кислородом и может соответственно подаваться из контролируемого источника воздуха.

Стеклянные панели, содержащие субстраты с покрытием данного изобретения, могут быть получены следующим образом. Каждая стадия пиролиза при получении покрытия может проводиться при температуре, по крайней мере, 400°С, идеально при температуре от 550°С до 750°С. Покрытие может наноситься на ленту стекла, которая движется в туннельной печи, или на ленту стекла во время ее образования, пока она еще горячая. Покрытия могут наноситься внутри печи для отжига стекла, которая расположена после оборудования, на котором формируется стеклянная лента, или внутри резервуара с поплавковым регулятором уровня на верхнюю сторону стеклянной ленты, пока она находится в бане с расплавленным оловом.

Изобретение далее описывается более подробно при помощи примеров, которые не ограничивают область данного изобретения.

В примерах мольное соотношение Sb/Sn определяют способом рентгеновского анализа, в котором сравнивают количество рентгеновских импульсов соответствующих элементов. Так как данная методика не позволяет получать такие точные результаты, какие получают при проведении калибровки химической дозировкой, сходство значений для олова и сурьмы означает, что они сходно соответствуют рентгеновским лучам. Таким образом, соотношение измеренного количества полученных импульсов соответствующих элементов дает их приблизительное мольное соотношение.

Краткие обозначения в заголовках представленных далее таблиц (СП, ОЭ и так далее) имеют описанные выше значения.

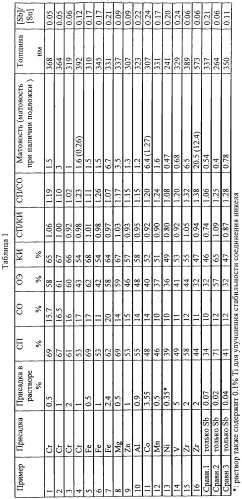

Примеры 1-13.

Покрытие наносят на чистое известково-натриевое флоат-стекло толщиной 6 мм в устройстве для нанесения покрытий, расположенном в том месте поплавковой камеры, где температура стекла достигает более 5500С. Раствор смеси реагентов, содержащий монобутилтрихлор олова (МБТХ), C1.7Sb(OCH2CH3)1.3, источник хрома и 4 мас.% стабилизатора метилизобутилкетона С4НyСОСН3, распыляют на стекло через разбрызгивающую головку, совершающую возвратно-поступательные движения, с получением покрытия, содержащего окисленную смесь олова, сурьмы и хрома. Доли Sn, Sb и Сr в растворе соответственно составляют 37.35%, 0.783% и 0.5 мас.%, то есть соотношение Sb/Sn в растворе составляет 0.02. В таблице 1 показана толщина полученного субстрата с покрытием и соотношение в нем Sb/Sn, a также его отражение и другие оптические характеристики.

Для других примеров используют методику примера 1, изменяя при этом присадки и их доли в смеси реагентов, как показано ниже в таблице 2. Доли соответствующих компонентов даны в процентах по отношению к весу всей смеси.

Необходимо иметь в виду, что сравнение соответствующих значений светового отражения для различных примеров может быть проведено только для покрытий одинаковой толщины и с одинаковым соотношением Sb/Sn, так как эти параметры являются наиболее важными для оценки отражательной способности. Например, два покрытия с одним и тем же составом могут демонстрировать различную отражательную способность в зависимости от их толщины.

Примеры 1 - 4 демонстрируют, что использование хрома в качестве присадки дает покрытия с низкой матовостью и с повышенной отражательной способностью. В некоторых случаях может присутствовать матовость, но она крайне незначительна, если между стеклом и покрытием расположена подложка на основе SiO2 (см. пример 4).

Примеры с Fe и примеры с Mg в качестве присадок демонстрируют высокую отражательную способность.

Таблица 2

| Пример | Содержание металла | Содержание Sn (мас.%) | Содержание Sb (мас.%) | Sb/Sn |

| 1 | 0.5% Cr | 37.35 | 0.747 | 0.02 |

| 2 | 1.0% Cr | 35.55 | 0.731 | 0.02 |

| 3 | 2.0% Cr | 32 | 0.640 | 0.02 |

| 4 | 1.0% Cr | 35.58 | 1.423 | 0.04 |

| 5 | 0.5% Fe | 36.23 | 2.53 | 0.07 |

| 6 | 1.0% Fe | 34.57 | 2.42 | 0.07 |

| 7 | 2.4% Fe | 31.14 | 2.18 | 0.07 |

| 8 | 0.5% Mg | 35.31 | 2.47 | 0.07 |

| 9 | 1.0% Zn | 35.69 | 2.50 | 0.07 |

| 10 | 0.90% Аl | 32.29 | 2.26 | 0.07 |

| 11 | 3.55% Со | 31.14 | 2.18 | 0.07 |

| 12 | 0.5% Mn | 36.06 | 2.52 | 0.07 |

| 13 | 0.3 5% Ni | 36.60 | 2.56 | 0.07 |

Пример 14.

Раствор смеси реагентов, содержащий монобутилтрихлор олова (МБТХ), SbCl3, источник ванадия (триацетилацетонат ванадия) и 4 мас.% стабилизатора (метилизобутилкетона С4Н9СОСН3) распыляют на стекло через разбрызгивающую головку, совершающую возвратно-поступательные движения, с получением покрытия, содержащего окисленную смесь олова, сурьмы и хрома. Соотношение Sb/Sn в растворе составляет 0.07. Световое отражение, полученное в данном примере, имеет низкое значение.

Примеры 15 и 16.

Используют методику примера 1, но изменяя присадку и ее долю в смеси реагентов. В качестве присадки используют цирконий.

Эти примеры дают хорошую отражательную способность, но имеют сильную матовость, даже при наличии подложки.

Примеры 17-27.

Подложку наносят на чистое известково-натриевое флоат-стекло толщиной 6 мм в устройстве для нанесения покрытий, расположенном в том месте поплавковой камеры, где температура стекла достигает более 550° С. Раствор 220 г/л ацетилацетоната алюминия и 12 г/л триацетилацетоната ванадия в ледяной уксусной кислоте распыляют на стекло через разбрызгивающую головку, совершающую возвратно-поступательные движения, с получением подложки толщиной около 80 нм, содержащей окисленную смесь алюминия и ванадия.

Стекло с нанесенной подложкой пропускают через второе устройство для нанесения покрытия, в котором раствор смеси реагентов, содержащий монобутилтрихлор олова (МБТХ), C1.7Sb(OCH2CH3)1.3, источник присадки, распыляют на стекло через разбрызгивающую головку, совершающую возвратно-поступательные движения, с получением покрытия, содержащего окисленную смесь олова, сурьмы и алюминия. Доля присадки и соотношение Sb/Sn в растворе такие, как указаны в таблице 3, в которой также указана толщина полученного субстрата с покрытием и соотношение Sb/Sn, а также световое отражение и другие оптические характеристики.

Примеры 28-33.

Субстрат с покрытием, полученный по методике примеров 17 и 18, объединяют с получением двойных стеклянных панелей, содержащих субстрат с покрытием и такую же, но без покрытия, пластину известково-натриевого стекла.

Световое отражение и другие оптические характеристики полученных таким образом панелей показаны в таблице 4. Расположение покрытия отмечено с помощью обозначений Р1, Р2 или Р3, где Р1 означает внешнюю лицевую поверхность внешнего листа, Р2 означает внутреннюю лицевую поверхность внешнего листа и Р3 означает внешнюю лицевую поверхность внутреннего листа. Результаты примеров 17 и 18 (для монолитного листа) повторяются в таблице 4 для облегчения сравнения с результатами, полученными для двойных стеклянных панелей.

Таблица 4

| Пр. | Присадка | СП % | λdнм | Чистота (СП) % | СО (CS) % | λd нм | Чистота (СО)% | ОЭ % | КИ% | СП/СО | СП/КИ | Матовость % | Sb/ Sn | Толщина нм |

| 17 | монолит | 75.9 | 552 | 1.6 | 13 | 600 | 2.6 | 64.8 | 71.2 | 1.17 | 1.07 | 0.29 | 0.06 | 240 |

| 28 | P1 | 69.6 | 552 | 1.9 | 17.8 | 584 | 2.4 | 58.1 | 63.6 | 1.20 | 1.09 | |||

| 29 | Р2 | 69.6 | 551 | 1.8 | 17.1 | 575 | 7.1 | 58.1 | 63.8 | 1.20 | 1.09 | |||

| 30 | Р3 | 69.6 | 551 | 1.8 | 18.6 | 585 | 1.3 | 58.1 | 70.7 | 1.20 | 0.98 | |||

| 18 | монолит | 61.7 | 488 | 2.3 | 13.1 | 576 | 10 | 53.2 | 62.1 | 1.16 | 0.99 | 0.18 | 0.15 | 220 |

| 31 | Р1 | 56.5 | 490 | 2.3 | 16.3 | 575 | 6.9 | 47.7 | 54.2 | 1.18 | 1.04 | |||

| 32 | Р2 | 56.7 | 490 | 2.2 | 14.1 | 558 | 6.7 | 47.8 | 54.4 | 1.19 | 1.04 | |||

| 33 | Р3 | 56.7 | 490 | 2.2 | 18.7 | 573 | 5.4 | 47.8 | 67.3 | 1.19 | 0.84 |

CS = сторона с покрытием.

1. Прозрачный субстрат, имеющий покрытие, нанесенное с помощью пиролиза, содержащее оксиды олова и сурьмы при мольном соотношении Sb/Sn от 0,01 до 0,5, отличающийся тем, что покрытие имеет толщину от 100 до 500 нм, и тем, что покрытие также содержит присадку, содержащую один или более металл, выбранный из алюминия, хрома, кобальта, железа, марганца, магния, никеля, ванадия, цинка и циркония и не содержит фтора, причем субстрат с таким покрытием имеет световое отражение (СО), по крайней мере, 10% и коэффициент пропускания солнечного излучения (КПСИ) не более 70 %.

2. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что мольное соотношение Sb/Sn в указанном покрытии составляет от 0,03 до 0,21.

3. Прозрачный субстрат с покрытием по п. 2, отличающийся тем, что мольное соотношение Sb/Sn составляет от 0,03 до 0,16.

4. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что присадку выбирают из алюминия, хрома, кобальта, железа, марганца, магния, никеля, ванадия и цинка.

5. Прозрачный субстрат с покрытием по п. 4, отличающийся тем, что присадку выбирают из алюминия, хрома, кобальта, железа, магния и цинка.

6. Прозрачный субстрат с покрытием по п. 4, отличающийся тем, что присадку выбирают из хрома, железа и магния.

7. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что световое отражение (СО) составляет, по крайней мере, 13%.

8. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что указанное покрытие имеет толщину от 220 до 500 нм.

9. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что источник олова для указанного покрытия выбирают из SnCl4 или монобутилтрихлор олова (МБТХ).

10. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что источник сурьмы для указанного покрытия выбирают из SbCl5, SbCl3, сурьмаорганических соединений, таких как Sb(ОСН2СН3)3, Cl1.7Sb(OCH2CH3)1.3, Cl2SbOCHClCH3, Cl2SbOCH2CHCH3Cl и Сl2SbОСН2С(СН3)2Сl.

11. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что источник присадки для указанного покрытия выбирают из хлорида или металлорганического соединения соответствующего элемента.

12. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что содержит подложку, расположенную между субстратом и указанным покрытием.

13. Прозрачный субстрат с покрытием по п. 12, отличающийся тем, что подложка содержит оксид алюминия с небольшим количеством оксида ванадия.

14. Прозрачный субстрат с покрытием по п. 13, отличающийся тем, что геометрическая толщина подложки составляет от 40 до 100 нм.

15. Прозрачный субстрат с покрытием по любому из пп. 12-14, отличающийся тем, что наличие подложки придает покрытию более нейтральный оттенок при отражении.

16. Прозрачный субстрат с покрытием по п. 1, в котором коэффициент пропускания солнечного излучения (КПСИ) составляет не более 65%.

17. Прозрачный субстрат с покрытием по п. 1, имеющий световое пропускание (СП) от 35 до 76%.

18. Прозрачный субстрат с покрытием по п. 1, отличающийся тем, что покрытие состоит, по существу, из окисленной смеси олова, сурьмы и присадки.

19. Прозрачный субстрат с покрытием по п. 18, отличающийся тем, что покрытие состоит из окисленной смеси олова, сурьмы и присадки.

20. Прозрачный субстрат, имеющий покрытие, нанесенное с помощью пиролиза, содержащее оксиды олова и сурьмы при мольном соотношении Sb/Sn от 0,01 до 0,5, отличающийся тем, что покрытие также содержит присадку, содержащую один или более металл, выбранный из алюминия, хрома, кобальта, железа, марганца, магния, никеля, ванадия, цинка и циркония и не содержит фтора, и тем, что субстрат с покрытием дополнительно содержит подложку, расположенную между субстратом и указанным покрытием, причем субстрат с таким покрытием имеет световое отражение (СО), по крайней мере, 10% и коэффициент пропускания солнечного излучения (КПСИ) не более 70%.

21. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что мольное соотношение Sb/Sn в указанном покрытии составляет от 0,03 до 0,21.

22. Прозрачный субстрат с покрытием по п. 21, отличающийся тем, что мольное соотношение Sb/Sn составляет от 0,03 до 0,16.

23. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что присадку выбирают из алюминия, хрома, кобальта, железа, марганца, магния, никеля, ванадия и цинка.

24. Прозрачный субстрат с покрытием по п. 23, отличающийся тем, что присадку выбирают из алюминия, хрома, кобальта, железа, магния и цинка.

25. Прозрачный субстрат с покрытием по п. 23, отличающийся тем, что присадку выбирают из хрома, железа и магния.

26. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что световое отражение (СО) составляет, по крайней мере, 13%.

27. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что указанное покрытие имеет толщину от 100 до 500 нм.

28. Прозрачный субстрат с покрытием по п. 27, отличающийся тем, что указанное покрытие имеет толщину от 220 до 500 нм.

29. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что источник олова для указанного покрытия выбирают из SnCl4 или монобутилтрихлор олова (МБТХ).

30. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что источник сурьмы для указанного покрытия выбирают из SbCl5, SbCl3, сурьмаорганических соединений, таких как Sb(ОСН2СН3)3, Cl1.7Sb(OCH2CH3)1.3, Cl2SbOCHClCH3, Cl2SbOCH2CHCH3Cl и Сl2SbОСН2С(СН3)2Сl.

31. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что источник присадки для указанного покрытия выбирают из хлорида или металлорганического соединения соответствующего элемента.

32. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что подложка содержит оксид алюминия с небольшим количеством оксида ванадия.

33. Прозрачный субстрат с покрытием по п. 32, отличающийся тем, что геометрическая толщина подложки составляет от 40 до 100 нм.

34. Прозрачный субстрат с покрытием по любому из пп. 20-33, отличающийся тем, что наличие подложки придает покрытию более нейтральный оттенок при отражении.

35. Прозрачный субстрат с покрытием по п. 20, в котором коэффициент пропускания солнечного излучения (КПСИ) составляет не более 65%.

36. Прозрачный субстрат с покрытием по п. 20, имеющий световое пропускание (СП) от 35 до 76%.

37. Прозрачный субстрат с покрытием по п. 20, отличающийся тем, что покрытие состоит, по существу, из окисленной смеси олова, сурьмы и присадки.

38. Прозрачный субстрат с покрытием по п. 37, отличающийся тем, что покрытие состоит из окисленной смеси олова, сурьмы и присадки.

39. Стеклянная панель, отличающаяся тем, что содержит прозрачный субстрат с покрытием по любому из предшествующих пунктов.

40. Стеклянная панель по п. 39, отличающаяся тем, что содержит два или более листа субстрата, один из которых является прозрачным субстратом с покрытием по любому из пп. 1-38.

41. Стеклянная панель по п. 39 или 40 для использования при остеклении зданий.

42. Стеклянная панель по п. 39 или 40 для использования в качестве стекол для транспортных средств.

43. Стеклянная панель по п. 39 или 40, отличающаяся тем, что покрытие согласно настоящему изобретению находится с лицевой внешней стороны здания или транспортного средства.

44. Стеклянная панель по п. 39, отличающаяся тем, что покрытие согласно настоящему изобретению расположено на внешней стороне внешнего листа.

45. Способ получения прозрачного субстрата с покрытием, включающий нанесение с помощью пиролиза из реакционной смеси на субстрат посредством химического осаждения из паровой фазы (ХОПФ) покрытия, содержащего оксид олова и сурьмы при мольном соотношении Sb/Sn от 0,01 до 0,5, причем указанная смесь реагентов содержит источник олова и источник сурьмы, отличающийся тем, что реакционная смесь также содержит присадку, содержащую один или более из алюминия, хрома, кобальта, железа, марганца, магния, никеля, ванадия, цинка и циркония и не содержит фтора, и указанная присадка присутствует в реакционной смеси в пределах 0,2-3,6 мас.%, причем субстрат с таким покрытием имеет световое отражение (СО), по крайней мере, 10%.

46. Способ по п. 45, отличающийся тем, что покрытие наносят при температуре 550 до 750°С.

47. Способ по п. 45, отличающийся тем, что покрытие получают на листе стекла в туннельной печи или на ленте стекла во время его получения, пока стекло остается горячим.

48. Способ по любому из пп. 45-47, отличающийся тем, что подложку формуют между субстратом и указанным покрытием.

49. Способ по п. 48, отличающийся тем,