Способ сборки и обкатки подшипникового погона и стенд для его осуществления

Иллюстрации

Показать всеИзобретение относится к измерительной технике, в частности к способам сборки и проверки подшипникового погона, который является опорой вращающейся части артиллерийских установок, и может найти, в частности, применение для проверки погонов, устанавливаемых в артиллерийской установке с эксцентричным расположением качающей части относительно вращающей части. В способе обкатки погона, включающем сборку погона, нагружение его равнораспределенной осевой нагрузкой, проверку осевого люфта и радиального биения, перед проверкой радиального биения осевую нагрузку формируют до реальной массы дополнительной нагрузкой, центр тяжести которой ориентируют по заданной величине отклонения центра тяжести реальной массы. Стенд для сборки и обкатки подшипникового погона преимущественно для эксцентриковой реальной массы, содержащий барбет, электродвигатель с редуктором, пакет отдельных съемных дисков для создания осевой нагрузки, измерительные приборы, дополнительно снабжен пакетом съемных отдельных полудисков для создания эксцентриковой реальной массы, барбет снабжен размещенным по центру промежуточным кольцом, оборудованным диаметрально расположенными опорными винтами для сборки погона, а также консольно закрепленными горизонтальными площадками, для установки на них измерительных приборов, а выходной вал редуктора снабжен центрирующим переходником, выполненным в виде коаксиально расположенной оправки с валиком для соединения через погон с втулкой диска основания погона. Причем осевая нагрузка может быть выполнена одновременно из двух пакетов, вертикальные оси которых смещены на расстоянии эксцентриситета реальной массы. Один из дисков пакета, который служит основанием нагрузки, снабжен по центру втулкой и может иметь вертикальные стойки для формирования нагрузки в случае ее выполнения из двух пакетов, при этом полудиски снабжены отверстиями под эти вертикальные стойки. Стенд также снабжен устройством для тарирования, выполненным в виде установленного на барбете технологического рычага, связанного с выходным валом редуктора, и последовательно соединенной с ним нагруженной ползушки. Технический результат - повышение качества контроля предельных значений по радиальному биению погона и расширение технологических возможностей способа его проверки за счет усовершенствования самого процесса проверки и конструкции стенда. 2 с. и 7 з.п. ф-лы, 16 ил.

Реферат

Изобретение относится к измерительной технике, в частности к способам сборки и проверки подшипникового погона, который является опорой вращающейся части артиллерийских установок, и может найти, в частности, применение для проверки погонов, устанавливаемых в артиллерийской установке с эксцентричным расположением относительно вращающей части качающей части.

В качестве прототипа был принят способ проверки предельных значений подшипникового погона по осевому люфту и радиальному биению путем нагружения его равнораспределенной осевой нагрузкой при обкатке на стенде, содержащем барбет, в основании которого установлен приводной электродвигатель с редуктором (Стенд для обкатки погона изд. 15В94, Паспорт СТ 134 00 00 ПС, ТМЗ, 1977 г. Паспорт находится в библиотеке спец. конструкторского подразделения ОАО "АК "Тулмашзавод").

Подшипниковый погон (далее по тексту просто “погон”) представляет собой большой радиально-упорный подшипник, который является опорой вращающей части артиллерийской установки, несущей на себе качающую часть с автоматическим блоком автоматов. В артиллерийских установках, у которых из-за компоновочных соображений блока автоматов ось качающей части не совпадает с осью вращающей части, погон при стрельбе испытывает более невыгодные по жесткости виды нагружения. К таким погонам для обеспечения требуемых стрельбовых характеристик артиллерийской установки предъявляются высокие требования на соответствие заданным предельным значениям, особенно, по радиальному биению.

Недостатком известного стенда является низкое качество проверки из-за несовершенства конструкции его, а также ограниченная возможность использования погонов для проверки.

Задачей заявляемого технического решения является повышение качества контроля предельных значений по радиальному биению погона и расширение технологических возможностей способа его проверки за счет усовершенствования самого процесса проверки и конструкции стенда.

Настоящее изобретение иллюстрируется одним конкретным примером выполнения способа, который не является единственным, однако наглядно демонстрирует случай конкретного применения указанной совокупности существенных признаков в конкретном объекте.

Техническое решение достигается тем, что в способе сборки и обкатки подшипникового погона для эксцентриковой реальной массы, включающем сборку погона, нагружение его равнораспределенной осевой нагрузкой, проверку осевого люфта и радиального биения, перед проверкой радиального биения осевую нагрузку формируют до реальной массы дополнительной нагрузкой, центр тяжести которой ориентируют по заданной величине отклонения центра тяжести реальной массы.

Техническое решение достигается также тем, что стенд для сборки и обкатки подшипникового погона преимущественно эксцентриковой реальной массы, содержащий барбет, электропривод с редуктором, пакет отдельных съемных дисков для создания осевой нагрузки, измерительные приборы, дополнительно снабжен пакетом отдельных съемных полудисков для создания эксцентриковой реальной массы, барбет снабжен размещенным по центру промежуточным кольцом, оборудованным диаметрально расположенными опорными винтами для сборки погона, консольно закрепленными горизонтальными площадками, для установки на них измерительных приборов, выходной вал редуктора снабжен центрирующим переходником. При этом осевая нагрузка может быть выполнена одновременно из двух пакетов, вертикальные оси которых смещены на расстоянии эксцетриситета реальной массы, один из дисков пакета, который служит основанием нагрузки, снабжен по центру втулкой и может иметь вертикальные стойки для формирования нагрузки из двух пакетов, а полудиски снабжены отверстиями под эти вертикальные стойки. Центрирующий переходник выполнен в виде коаксиально расположенной оправки с валиком для соединения через погон с втулкой диска основания нагрузки. Стенд снабжен также устройством для тарирования, выполненным в виде технологического рычага с ползушкой.

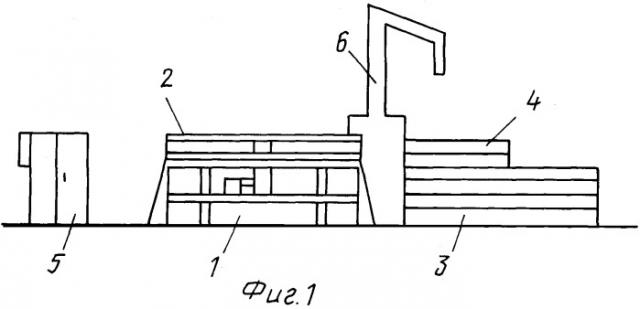

На фиг.1 представлена кинематическая схема стенда;

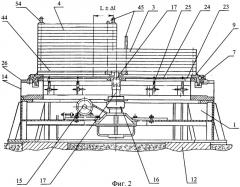

на фиг.2 - общий вид барбета с нагрузкой при контроле радиального биения;

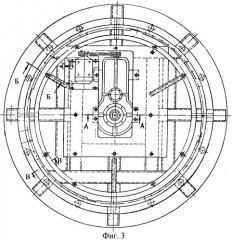

на фиг.3 - то же, вид сверху с условно снятыми грузами и погоном;

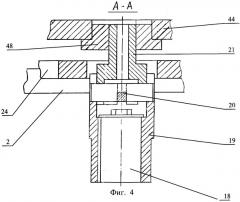

на фиг.4 - вид А-А фиг.3;

на фиг.5 - вид Б-Б фиг.3;

на фиг.6 вид В-В фиг.3;

на фиг.7 - барбет с установленным на нем приспособлением для проверки осевого люфта;

на фиг.8 - то же, вид сверху;

на фиг.9 - вид А-А фиг.8;

на фиг.10 - вид Б-Б фиг.8;

на фиг.11 - приспособление для тарирования стенда в сечении;

на фиг.12 - то же, вид сверху;

на фиг.13 - основной диск в сборке с направляющими, в 2-х проекциях;

на фиг.14 - диск осевой нагрузки;

на фиг.15 - полудиск эксцентриковой нагрузки;

на фиг.16 - схема для расчета веса нагрузки.

Анализ действующих рабочих нагрузок и оценку необходимости коррекции технических условий применения погона производят на стендах, которые служат для сборки и обкатки его при осевой нагрузке, приближенной к реальным условиям.

Стенд для сборки и обкатки погона включает сварной барбет 1, на котором укладывается погон 2; равнораспределенную осевую нагрузку в виде пакета 3 съемных дисков по внутреннему диаметру погона; дополнительно отдельный пакет 4 съемных полудисков; электрический шкаф 5, от которого осуществляется управление работой стенда; грузоподъемную машину 6 (фиг.1).

Погон имеет наружное опорное кольцо 7 с зубьями 8 (фиг.5), внутреннее подвижное кольцо 9 с зубчатым венцом 10, впадины которого предназначены для взаимодействия с зубьями наружного кольца и упорнорадиального шарикового 11 подшипника.

Барбет (фиг.2) включает основание 12, закрепленное к фундаментной плите 13, и установленный в верхней части основания посадочный пояс 14 для установки погона. В нижней части основания установлен приводной электродвигатель 15 и соединенный с ним ременной передачей редуктор 16 с центрирующим переходником 17 на его выходном валу 18. Переходник имеет насаженный на вал редуктора коаксиально расположенные оправку 19 и через планку 20 центрирующий валик 21 (фиг.4).

Наружное кольцо погона крепится к посадочному поясу барбета с помощью болтового соединения 22 (фиг.6). Посадочный пояс имеет гнездо 23 для размещения в нем погона, в котором размещено центрально установленное промежуточное кольцо 24, оборудованное диаметрально расположенными опорными винтами 25 для сборки погона. Кроме того, посадочный пояс имеет по наружному диаметру кольцевой уступ 26 для монтажа на нем измерительных приборов 27 (фиг.7 и 8). Для повышения точности измерений в местах установки измерительных приборов монтируются специальные горизонтальные площадки 28 (фиг.9).

В качестве измерительных приборов служат индикаторы 29 часового типа с магнитными штативами 30.

В комплект стенда также входит съемное приспособление для замера осевого люфта и приспособление для тарирования стенда.

Приспособление для проверки осевого люфта (фиг.7 и 8) включает сварную пространственную грузовую ферму 31, которая имеет две пары четыре стойки 32, сведенные по верхним торцам, несущим горизонтальную плиту 33. На плите по центральной вертикальной оси на верхнем кронштейне 34 закреплен динамометр 35 с тальрепом, который выполнен в виде гайки 36 с грузовой шпилькой 37. На тальрепе закреплен нижний кронштейн 38 с болтовыми соединениями 39. Каждая стойка имеет опорные лапы 40 для закрепления фермы на барбете.

Приспособление для тарирования (фиг.11 и 12) стенда включает объединенный с выходным валом редуктора технологический рычаг 41 с последовательно соединенными с ним на некотором плече l динамометром 42 и ползушкой 43.

Нижний диск 44 в пакете дисков, который является основанием нагрузки (фиг.13), имеет две пары отверстий для установки направляющих вертикальных стоек 45, отверстие по центру для осевой втулки сцепления 46, отверстия 47 под болтовое соединение нижнего кронштейна тальрепа, по наружному диаметру отверстия 48 (фиг.10) для установки индикаторов и резьбовые отверстия 49 под болтовое соединение 50 для закрепления его к погону (фиг.9), расположенные на диаметральных осях отверстия 51, по которым происходит центровка грузов в пакете. Все последующие диски и полудиски (фиг.14, 15) соответственно имеют отверстия 52 под направляющие втулки 45 и отверстия 53 для центровки их в пакете с помощью шпилек 54 (фиг.2).

Барбет 1 устанавливают на рабочем месте, уравновешивают по горизонту, закрепляют основанием 12 к фундаментной плите 13. Проверяют соосность промежуточного пояса 14 барбета с выходным валом 18 редуктора 16 с помощью переходника 17.

На первом этапе производят тарирование стенда, которое заключается в сопоставлении момента вращения, полученного расчетным путем через затрачиваемую мощность электродвигателем 15, с моментом вращения, полученным погоном под нагрузкой, соответствующей реальной массе нагружения.

Включают стенд и замеряют мощность холостого хода Nхол.хода при вращении погона без нагрузки вправо и влево по ваттметру (не показан), расположенному на электрическом шкафу 5. Данные записывают в тарировочную таблицу. Затем определяют полную мощность Nполн. Для этого на посадочный пояс 14 устанавливают технологический рычаг 41 и объединяют его с выходным валом 18 редуктора 16. К рычагу на произвольном плече m присоединяют динамоментр 42 и ползушку 43. Включают электродвигатель 15 и при установившемся вращении его нагружают ползушку 43 съемным грузом весом Р, приближенным к реальной массе нагружения, до получения момента М=Р· l, который соответствует моменту вращения погона. В таблицу заносится величина мощности, затрачиваемой приводом при данном моменте вращения Nполн. Полезная мощность определяется

Nполезн=Nполн.-Nхол.хода

Затем по формуле Мкр.=К· Nполезн./nпогона определяется момент вращения.

В указанной формуле Мкр - крутящий момент погона в кг/см;

Nпoлeзн - полезная мощность в кВт;

nпогона - число оборотов погона в об/мин;

К=974 - переводной коэффициент.

Данные, которые в дальнейшем до очередной тарировки служат основным критерием при обкатке и проверке момента вращения погона, заносятся в таблицу.

На первом этапе проверки погона 2 идет его сборка непосредственно на барбете.

Сборку начинают с вращением опорных винтов 25 в крайнее верхнее положение. Кольцо наружное 7 погона с помощью подъемной машины 6 устанавливают на посадочный пояс 14 барбета. Кольцо внутреннее 8 погона также с помощью машины устанавливают на опорные винты 25. Поочередно вращая диаметрально противоположные опорные винты, опускают внутреннее кольцо погона на промежуточное кольцо 24, предварительно совместив впадины зубчатого венца 10 с зубьями 8 наружного кольца погона. Между наружным и внутренним кольцами погона помещают шарики 11.

Закрепляют погон технологическим болтовым соединением 22 к посадочному поясу 14 барбета с заданным моментом затяжки.

Следующим моментом является проверка осевого люфта (фиг.7 и 8).

Собранный и закрепленный в посадочном месте погон нагружают равнораспределенной нагрузкой, для чего укладывают на него основной диск 44, который через переходник 17 объединяют с вертикальным валом редуктора 16, центрируя валик 21 по втулке сцепления 46. Диск закрепляют болтовым соединением 50 к внутреннему кольцу 9 погона 2.

На барбет с помощью подъемной машины устанавливают грузовую ферму 31. Ее лапы 40 закрепляют на уступе 26 посадочного пояса 14 барбета. Нижний кронштейн 38 болтовым соединением 39 закрепляют на контрольном диске.

Проверка осевого люфта проводится одновременно в 4-х местах через 90° и определяется как средняя арифметическая величина показаний индикаторов 29. На установленные перед этим площадки 28 устанавливают магнитные штативы 30 с индикаторами 29. Ножки индикаторов вводят в отверстие 48 диска 44 и подводят к верхней плоскости внутреннего кольца 9 погона 2. Вращением подвижной шкалы индикатора устанавливают показание его на нуле, затем вращая грузовую шпильку 37, создают осевую нагрузку противоположного направления.

Снимают показания четырех индикаторов и определяют среднеарифметическую величину, которую сравнивают с допустимыми значениями.

По окончании замеров снимают штативы с индикаторами и ферму со стенда.

Проверка радиального биения (фиг.2) зубчатого венца 10 кольца внутреннего относительно наружного 7 осуществляется уже при действии нагрузки, соответствующей реальной массе нагружения, что приближает состояние погона к реальным условиям.

Для повышения точности проверки радиального биения погона, используемого в артиллерийских установках, у которых по конструктивным соображениям ось качающей части относительно оси вращающей части имеет определенный эксцентриситет L мм, проверку погона уже проводят под нагрузкой, соответствующей реальной массе Р, т.е. под нагрузкой двух пакетов, вертикальные оси которых смещены на расстоянии эксцентриситета L мм.

Точку равновесия всей массы нагружения определяют, разделяя всю массу на полудиски (фиг.16), центр тяжести каждого из которых известен.

А, С - центры тяжести полудисков (фиг.16).

В - центр тяжести всей массы нагружения, т.е. центр тяжести реальной массы по условиям обкатки смещен на L мм от оси погона.

Уо - координаты центра тяжести полудисков.

P1 - вес пакета дисков.

Р2 - вес пакета полудисков.

Р - общий вес груза, по условиям обкатки 12000 кг соответствует весу реальной массы.

Составляют уравнение моментов относительно оси, проходящей через центр тяжести груза (точка В).

Р1•OB=Р2•АВ, где P2=P-P1=12000-P1

Согласно схемы АВ=Уо-L, подставляя в уравнение моментов, получается:

Р1•L=(P-P1)• (Уo-L);

Р1•L=Р• Уо-P• L-P1•Уо+P1•L;

P1=Р(Уо-L)/Уо.

Для данного конкретного примера артиллерийская установка имеет эксцентриситет L=300 мм, а исходя из общетехнических сведений полудиска при данном r=1015 мм в процессе ориентирования центра тяжести получают Уо=4r/3π =430,766.

Подставляя в формулу, определяют значение P1=3643 кг, соответственно получается P2=8357 кг.

При диаметре диска (для данного примера определенный внутренним диаметром погона) D=2050 мм и значении плотности материала ρ =m/v (m - масса, v - объем) определяют высоты соответственно диска и полудиска, а затем исходя из веса реальной массы Р их число в каждом пакете.

Учитывая, что в реальных условиях центр тяжести качающей части артиллерийской установки при стрельбе имеет смещение на определенную величину Δ l мм (в данном случае Δ l=40 мм), при выполнении вышеуказанных расчетов, получают предельные значения весов пакетов при смещении центра тяжести при L-Δ l=260 мм

P1=4757 кг и Р2=7243 кг.

Аналогичные расчеты производят и для L+Δ l=340 мм, получают

Р1=2528 кг и Р2=9472 кг. В результате определяются предельные значения масс пакетов:

Р1=(Pmin при L+Δ l...Pmax при L-Δ l)

Р2=(Pmin при L-Δ l...Pmax при L+Δ l).

В процентном отношении в итоге расчетов получают, что масса пакета P2 полудисков в весовом соотношении берется в количестве 1,5-3,7% по отношению к массе Р1.

При формированиии массы нагружения балансируют центрами тяжести так, чтобы положение центра тяжести каждого пакета осталось без изменения. Балансировка веса полудисков производится так, чтобы вертикальная ось пакета была смещена относительно вертикальной оси пакета дисков на расстоянии L±Δ l мм. Балансировка веса диска в основании нагрузки идет с учетом болтовых соединений 50 и втулки сцепления 46.

Манипулируя съемными грузами, погон нагружают массой, соответствующей реальной массе. Сначала устанавливают диск 44. На него устанавливают направляющие стойки 45 и шпильки 54. Затем устанавливают полученное после расчета число дисков, ориентируя каждый последующий диск по направляющим стойкам и шпилькам. На диски устанавливают опять расчетное число пакетов полудисков, также ориентируя их по стойкам. В итоге погон будет нагружен нагрузкой, соответствующей реальной массе, с центром тяжести, смещенным от оси погона на расстоянии L±Δ l мм.

На опорные площадки 28, которые закреплены на барбете уже в 18 местах через α =20° , устанавливают магнитные штативы 30 с индикатором 29.

Во впадину зубчатого венца подводят ножку индикатора.

Производят замеры и сравнивают их с допустимыми значениями.

По окончании замера с барбета снимают пакет полудисков и погон обкатывают уже под равнораспределенной осевой нагрузкой в направлении вращения по часовой и против часовой стрелки в течение нескольких мин.

Для определения степени обкатки постоянно сравнивают показания ваттметра, расположенного на электрическом шкафу, с величиной, полученной при тарировке стенда.

Достоинства способа в том, что он позволяет за счет конструктивного усовершенствования стенда повысить качество проверки заданных предельных значений погона по осевому люфту и радиальному биению, кроме того, на одном стенде производить сборку и обкатку погона как под равнораспределенной нагрузкой, так и под нагрузкой, центр тяжести которой эксцентрично расположен относительно оси погона.

1. Способ сборки и обкатки подшипникового погона для эксцентриковой реальной массы, включающий, сборку погона, нагружение его равнораспределенной осевой нагрузкой, проверку осевого люфта и радиального биения, отличающийся тем, что перед проверкой радиального биения осевую нагрузку формируют до реальной массы дополнительной нагрузкой, центр тяжести которой ориентируют по заданной величине отклонения центра тяжести реальной массы.

2. Стенд для сборки и обкатки подшипникового погона преимущественно для эксцентриковой реальной массы, содержащий барбет, электропривод с редуктором, пакет отдельных съемных дисков для создания осевой нагрузки, измерительные приборы, отличающийся тем, что он дополнительно снабжен пакетом отдельных съемных полудисков для создания эксцентриковой реальной массы, барбет снабжен в верхней части и размещенным по центру промежуточным кольцом, оборудованным диаметрально расположенными опорными винтами для сборки погона, а выходной вал редуктора снабжен центрирующим переходником.

3. Стенд по п.2, отличающийся тем, что осевая нагрузка может быть выполнена одновременно из двух пакетов, причем вертикальные оси пакетов смещены на расстоянии эксцентриситета реальной массы.

4. Стенд по пп.2 и 3, отличающийся тем, что один из дисков пакета, который служит основанием нагрузки, снабжен по центру втулкой и может иметь вертикальные стойки для формирования нагрузки из двух пакетов.

5. Стенд по пп.2 и 4, отличающийся тем, что полудиски дополнительного пакета снабжены отверстиями под вертикальные стойки.

6. Стенд по пп.2 и 4, отличающийся тем, что центрирующий переходник выполнен в виде коаксиально расположенной оправки с валиком для соединения через погон с втулкой диска основания нагрузки.

7. Стенд по п.2, отличающийся тем, что барбет снабжен консольно закрепленными горизонтальными площадками.

8. Стенд по пп.2 и 7, отличающийся тем, что измерительные приборы закреплены на горизонтальных площадках.

9. Стенд по п.2, отличающийся тем, что он снабжен устройством для тарирования, выполненным в виде установленного на барбете технологического рычага, связанного с выходным валом редуктора, и последовательно соединенной с ним через измерительный прибор нагруженной ползушкой.