Способ переработки труднофлотируемых никель-пирротиновых материалов, содержащих благородные металлы

Иллюстрации

Показать всеИзобретение относится к области флотационного обогащения труднофлотируемых никель-пирротиновых материалов, содержащих благородные металлы, и может быть использовано для извлечения никеля, меди и благородных металлов из заскладированных руд и продуктов обогащения. Технический результат состоит в повышении уровня сквозного извлечения цветных и благородных металлов в коллективный концентрат за счет усиления флотационной активности сульфидных минералов в процессе подготовки труднофлотируемых никель-пирротиновых материалов к флотации. Способ включает предварительную подготовку материала к флотации, введение в пульпу сульфгидрильного собирателя и флотацию сульфидов. Предварительную подготовку материала к флотации осуществляют в две стадии, причем на первой стадии материал подвергают механической активации в измельчительном аппарате в присутствии абразивного дисперсного материала крупностью 74-500 мкм, на второй стадии кондиционирования проводят химическую активацию измельченного материала в аппарате с перемешиванием в присутствии щелочного реагента до значения рН 7,0-10,8 в течение 3-10 минут. Флотацию сульфидов проводят при массовом соотношении пирротина и сульфгидрильного собирателя от 1:0,0004 до 1:0,0028. 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области флотационного обогащения труднофлотируемых никель-пирротиновых материалов, содержащих благородные металлы, и может быть использовано для извлечения никеля, меди и благородных металлов из заскладированных руд и продуктов обогащения.

Для обеспечения достижения высоких показателей при флотационном обогащении заскладированных ранее продуктов необходимо учитывать измененное состояние (окисление) поверхности сульфидных минералов, которое приводит к существенному изменению их технологических свойств.

Процесс окисления поверхности сульфидных минералов начинается уже при добыче руды, активизируется при дроблении, измельчении и подготовке рудной пульпы к флотации, продолжается при проведении различных флотационных циклов. Несмотря на то что процессы окисления сульфидов, происходящие при обогащении руд и в заскладированных рудах и продуктах обогащения, во многом схожи, они обладают и рядом существенных отличий:

1. В процессе обогащения объем жидкой фазы значительно превосходит объем минеральных зерен, вследствие этого последние находятся во взаимодействии, в основном, только с растворами. В заскладированных рудах и продуктах обогащения минеральные зерна в большей степени соприкасаются друг с другом, а объем жидкой фазы всегда значительно меньше объема твердых минеральных частиц.

2. При обогащении руд в составе пульпы присутствуют реагенты, в том числе органические, активно влияющие на окислительно-восстановительный потенциал среды; в заскладированных продуктах роль реагентов невелика.

3. В обогатительном процессе растворимые продукты окисления разбавляются жидкой фазой пульпы и сравнительно равномерно распределяются в ее объеме. При окислении сульфидов в составе заскладированных продуктов при переменном увлажнении и высыхании продукты окисления сульфидов могут образовывать концентрированные растворы и активно взаимодействовать с неокисленными минералами.

4. Процесс обогащения длится не более 2-2,5 ч, тогда как хранение заскладированных продуктов может продолжаться многие годы.

При этом возможна реализация нескольких механизмов окисления сульфидов:

- кислородом воздуха без участия воды;

- окисление в водной среде ионов серы, которые переходят в водный раствор согласно произведению растворимости;

- адсорбция окислителя на сульфидах, химическое взаимодействие сульфидов с окислителем;

- электрохимическое окисление сульфидов (Чантурия В.А. (ИПКОН РАН), Макаров В.Н., Васильева Т.Н., Макаров Д.В., Кременецкая И.П. (ИХТРЭМС КНЦ РАН). Особенности процессов окисления сульфидов меди, никеля и железа в заскладированных горнопромышленных отходах// Цветные металлы. - 1998. - №8. - С.14-17).

Заскладированный пирротиновый концентрат, находившийся на хранении около 20 лет, так называемый “лежалый” пирротиновый концентрат, является техногенным продуктом, и степень окисления сульфидов, входящих в его состав, по указанным механизмам достаточно велика.

Исследования по составу оксидных пленок, образующихся на поверхности сульфидов, позволяют полагать, что окисная пленка состоит из плотно прилегающего слоя продуктов промежуточного окисления (типа сульфидо-сульфата, сульфидо-карбоната, сульфидо-гидрата и т.п.) и наружного пористого слоя конечных продуктов окисления (сульфата, карбоната, гидроокиси металлов и т.п.). При этом толщина окисной пленки не может быть одинаковой по всей поверхности минерального зерна вследствие энергетической неоднородности поверхности твердых тел (Абрамов А.А. Теоретические основы оптимизации селективной флотации сульфидных руд. М.: Недра, 1978. С.57-69).

Вышеуказанные факторы существенно осложняют выбор рациональной технологии “лежалого” техногенного сырья. Прямое флотационное обогащение “лежалого” пирротинового концентрата характеризуется значительными безвозвратными потерями цветных и благородных металлов с отвальными хвостами.

Известен способ обработки поверхности сульфидов (пирротина) диоксидом серы, осуществляемый при интенсивном перемешивании сульфидной пульпы в реакторе с последующей флотацией обработанного материала, при этом попутно происходит химическая активация сульфидной поверхности, что улучшает показатели флотационного обогащения материала (А.с. №1101286, кл. В 03 D 53/34, 1984 г., БИ №25).

К существенным недостаткам известного способа относятся как низкая степень очистки газа от диоксида серы при оптимальном для последующей флотации содержании твердого в пульпе, так и весьма невысокая активация поверхности сульфидов вследствие замедления процесса абсорбции сернистого ангидрида твердой фазой в более плотной пульпе. Снижения содержания твердого в пульпе незначительно увеличивает процесс абсорбции, и при флотации происходит перераспределение значительного количества полезных компонентов в отвальные хвосты.

Другим существенным недостатком известного способа является недостаточно высокое извлечение цветных и благородных металлов в целевые концентраты, особенно при переработке сульфидных продуктов, поверхность которых пассивирована оксидными пленками. Недостаточная комплексность и отсутствие универсальности в отношении флотации всего спектра металлов платиновой группы, золота и серебра приводит к неоправданным потерям металлов - спутников платины с отвальными продуктами.

Известен также способ гидрометаллургической переработки трудновскрываемых сульфидных материалов, включающий автоклавное окислительное выщелачивание смеси трудновскрываемых сульфидных продуктов (так называемых “лежалых” пирротиновых концентратов) и пирротинового концентрата текущей переработки в массовом отношении не более 60:40 в присутствии жирной кислоты фракции С7-C16 концентрата сульфитно-дрожжевой бражки в количестве 0,3-0,5 кг на 1 т выщелачиваемой смеси, при этом начальное выщелачивание проводят в течение 40-60 минут при температуре 150-170° С (А.с. №1678871, Кл. С 22 В 3/08//С 22 В, 1991 г., БИ №35).

Недостатками известного способа являются низкий уровень извлечения никеля в раствор, сложное энергоемкое оборудование, использование значительных количеств дорогостоящих реагентов для улучшения вскрытия поверхности материала, покрытого окисными пленками, а также продолжительность процесса выщелачивания, что в целом указывает на низкую эффективность способа.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ коллективной флотации сульфидов, содержащих благородные металлы, из полиметаллических железосодержащих материалов, включающий предварительную подготовку материала к флотации - автоклавное гидрохимическое окисление ферросульфидов, при котором тяжелые металлы частично переходят в раствор, а сульфидная сера - в элементную форму, и последующее осаждение цветных металлов из раствора в форме вторичных полиметаллических сульфидов, введение в пульпу сульфгидрильного собирателя и проведение коллективной флотации сульфидов с выводом ценных компонентов в пенный продукт, а оксидного железа и породы - в отвальные железогидратные хвосты (Горячкин В.И., Нелень И.М., Шнеерсон Я.М. и др. Гидрометаллургическая переработка медно-никелевых концентратов на основе автоклавно-окислительного выщелачивания //Гидрометаллургия, автоклавное выщелачивание, сорбция, экстракция /под ред. Ласкорина Б.Н. - М.: Наука, 1976. - С.48-59 - ПРОТОТИП).

Серьезным недостатком прототипа является то, что пленки окислов, образовавшиеся на поверхности сульфидов до выщелачивания - во время хранения концентратов, создают диффузионный барьер для проникновения кислорода к сульфидам, что приводит к снижению скорости выщелачивания (Там же, с.52). Для растворения оксидных пленок и активации сульфидов необходима подача дополнительных реагентов, в частности серной кислоты, что, в свою очередь, требует применения дополнительных затрат на нейтрализацию кислых стоков.

Кроме этого, на скорость выщелачивания значимое влияние оказывает содержание пирротина в обогащаемом материале - чем выше содержание данного минерала, тем меньше время его полного разложения. В заскладированном пирротиновом концентрате содержание пирротина колеблется в широком диапазоне: от 25 до 55-60%, что затрудняет выбор оптимального времени и режимов выщелачивания.

Существенным недостатком способа-прототипа является значительное отставание уровня извлечения благородных металлов в коллективный концентрат по сравнению с извлечением никеля. Так, например, извлечение никеля в коллективный концентрат по технологии данного способа составляет 85-87%, при этом уровень извлечения платины и палладия - 70-75%, редких платиновых металлов 40-50%.

Другим важным недостатком известного способа является сложность аппаратурного оформления процесса предварительной подготовки материала к флотации, основанного на автоклавном выщелачивании, который является энергоемким процессом, требующим значительных затрат времени, реагентов и специального оборудования.

Задача, решаемая изобретением, заключается в оптимизации процесса предварительной подготовки труднофлотируемых никель-пирротиновых материалов к флотации с одновременным упрощением технологической схемы, обеспечивающей высокие показатели разделения сульфидных минералов и породных составляющих.

Технический результат, достигаемый при использовании изобретения, состоит в повышении уровня сквозного извлечения цветных и благородных металлов в коллективный концентрат за счет усиления флотационной активности сульфидных минералов в процессе подготовки труднофлотируемых никель-пирротиновых материалов к флотации.

Поставленная задача решается тем, что в способе переработки труднофлотируемых никель-пирротиновых материалов, содержащих благородные металлы, из полиметаллических железосодержащих материалов, включающем предварительную подготовку материала к флотации, введение в пульпу сульфгидрильного собирателя и флотацию сульфидов, согласно изобретению предварительную подготовку материала к флотации осуществляют путем кондиционирования в две стадии, на первой стадии материал подвергают механической активации в измельчительном аппарате в присутствии абразивного дисперсного продукта крупностью 74-500 мкм, на второй стадии кондиционирования проводят химическую активацию измельченного материала в аппарате с перемешиванием в присутствии щелочного реагента до значения рН 7,0-10,8 в течение 3-10 минут, флотацию сульфидов проводят при массовом соотношении пирротина и сульфгидрильного собирателя от 1:0,0004 до 1:0,0028.

Другим отличием способа является то, что в качестве абразивного дисперсного продукта используют интрузивные горные породы и/или магнетит в составе отвальных хвостов обогащения медно-никелевых руд.

Опытным путем, с учетом минерально-структурных и гранулометрических характеристик исходного материала в процессе создания изобретения было установлено, что положительное влияние на обогатимость труднофлотируемых никель-пирротиновых материалов, в состав которых входят окисленные в процессе хранения сульфиды, оказывает механическая активация поверхности материалов, проводимая в условиях минимального измельчения. Экспериментально установлено, что это достигается при добавлении к мелящим телам из металлического железа абразивного дисперсного продукта, обеспечивающего “мягкое” истирание частиц, которое сопровождается механической активацией поверхности сульфидов. Проведенные исследования выявили взаимосвязь между увеличением гидрофобности сульфидных частиц и размером частиц абразивного дисперсного продукта. Увеличение гидрофобности сульфидов и, как следствие, улучшение технологических показателей флотации обусловлено очищением поверхности сульфидов от оксидных пленок. Согласно экспериментальным данным оптимальным для последующей флотации является размер частиц абразивного дисперсного продукта от 74 до 500 мкм. За пределами указанного диапазона технический результат использования предлагаемого способа снижается: при размере частиц менее 74 мкм степень очистки поверхности сульфидов от оксидных пленок снижается, при этом одновременно часть тонких частиц абразивного продукта перераспределяется в пенный продукт, разубоживая его и тем самым снижая качество получаемого коллективного концентрата и уровень извлечения в него ценных компонентов. Использование абразивного дисперсного продукта крупностью более 500 мкм приводит к сокращению общей поверхности данного продукта, участвующей в механической активации поверхности сульфидов, при этом требуется дополнительное время проведения механической активации. Это приводит к переошламованию части сульфидных минералов, и, как следствие, полученные показатели флотационного обогащения получены ниже, чем в способе-прототипе.

В процессе создания изобретения было установлено, что наряду с удалением оксидных пленок с поверхности сульфидов механической активацией для оптимизации процесса флотации необходимо проведение химической активации сульфидов.

Анализ научно-технической и патентной литературы показывает, что поведение минералов при флотации основывается на процессах, которые в большинстве случаев имеют электрохимическую природу. Окисление минералов, сорбция на их поверхности реагентов и окислительно-восстановительные реакции между минералами и компонентами жидкой фазы играют основную роль при флотационном обогащении.

Из результатов лабораторных исследований установлено, что оптимальный диапазон окислительно-восстановительного потенциала (ОВП) для флотационных систем, содержащих минералы пентландит и пирротин, в состав которых изоморфно входят благородные металлы, составляет от (-50) до (+50) мВ. На начальной стадии переработки труднофлотируемых никель-пирротиновых концентратов до процесса механической активации ОВП пульпы составляет (+150)-(+250) мВ, что указывает на интенсивное протекание окислительных реакций. После механической активации значение ОВП снижается более чем в 2 раза: до величины +70-+90 мВ, что свидетельствует о наличии ингибирования процессов окисления. Подача щелочного реагента, соды или, например, извести до значения рН 7,0-10,8 приводит к переходу значений ОВП в восстановительную область: до (-20)-(-50) мВ, оптимальную для флотационного выделения никельсодержащих сульфидных минералов.

По степени уменьшения скорости окисления сульфиды можно расположить в следующий ряд: пирротин > пентландит > халькопирит. Таким образом, пирротин, интенсивно окисляясь, существенно замедляет процессы окисления пентландита и халькопирита (Абрамов А.А. Теоретические основы оптимизации селективной флотации сульфидных руд. М.: Недра, 1978. С.52-56). Изучение минерального состава никель-пирротиновых материалов показывает преобладание пирротина (25-55%) по сравнению с пентландитом (4-10%) и халькопиритом (до 5%). Поэтому вероятные механизмы процессов, происходящих при механической и химической активациях, рассматриваются на примере пирротина. При этом учитывается, что соединения, содержащие элементы в промежуточных степенях окисления, обладают окислительно-восстановительной двойственностью - способностью вступать в реакции как с окислителями, так и с восстановителями (Глинка Н.Л. Общая химия. Учебное пособие для вузов/ Под ред. Рабиновича В.А. - Ленинград: Химия, 1986. С.255-285).

В процессе первоначального обогащения и последующего хранения сульфиды железа, в т.ч. пирротин, вступают во взаимодействие с водой и кислородом воздуха:

FeS2+4Н2O↔ Fe(OH)++S2O

| 2- |

| 3 |

Fe(OH)++2Н2O↔ Fе(ОН)3↓+H++е (2)

FeS2+O2↔ FeSO4+S° (3)

В процессе измельчения, где происходит снижение ОВП пульпы, возможно протекание реакции с выделением элементарной серы:

FeS2↔ Fe2++2S° +2е (4)

При этом происходит гидролиз серы в щелочной среде, начиная с рН 8,0-8,5 по реакции:

4S° +4Н2O↔ 3Н2S+2H++SO

| 2+ |

| 4 |

Протекание реакции (5) способствует сдвигу равновесия реакции (4) вправо и приводит к дальнейшему снижению ОВП.

Повышение щелочности пульпы при подаче во 2-ю стадию кондиционирования СаО (в воде Са(ОН)2) приводит к ускорению и более полному протеканию реакции (5) за счет связывания сульфат-иона в малорастворимый гипс по реакциям, которые протекают преимущественно с Са2+, т.к. коэффициент активности для двухзарядных ионов кальция и сульфат-ионов выше, чем коэффициент активности у двух- и трехзарядных ионов железа (Цитович И.К. Курс аналитической химии. М.: Высшая школа, 1977, С.33-37):

Са2++SO

| 2- |

| 4 |

Са(ОН)2+S° → S2-+(HS)-+CaSO4↓ (7)

Ускорение реакции (5) за счет протекания реакций (6) и (7) дополнительно углубляет протекание реакции (4) со смещением равновесия вправо, что еще более снижает ОВП пульпы, выделяющиеся при этом ионы S2-, HS-, элементарная сера S° и H2S способствуют сульфидизации поверхности окисленных сульфидов пирротина и пентландита (FeS2 и (Ni, Fe)9S8) и закреплению сульфгидрильного собирателя на их поверхности.

Снижение количества извести, подаваемой во 2-ю стадию кондиционирования - химическую активацию извести до рН менее 7,0, снижает глубину протекания процесса сульфидизации поверхности сульфидов, снижая тем самым полноту извлечения ценных компонентов в пенный продукт до уровня более низкого, чем в способе-прототипе. Повышение количества добавляемой извести до величины рН более 10,8 приводит к депрессии флотационных свойств сульфидных минералов пентландита и пирротина, при этом потери никеля и благородных металлов с отвальными хвостами также получены значительно ниже, чем в способе-прототипе.

При выполнении исследований было установлено, что время проведения химической активации является значимым для получения высоких технологических показателей при флотации никель-пирротинового материала и составляет 3-10 минут. При сокращении времени проведения химической активации менее 3 минут не достигнут оптимальный уровень значений ОВП пульпы для последующей флотации никельсодержащих сульфидов, т.е. процесс сульфидизации поверхности сульфидов незавершен, и, как следствие, показатели флотации получены ниже, чем в способе-прототипе: повышаются потери ценных компонентов с отвальными хвостами. Увеличение времени химической активации более 10 минут не приводит к увеличению технологических показателей флотации, нерационально увеличивая объемы используемого оборудования.

Согласно экспериментальным данным оптимальным для флотации никель-пирротиновых материалов является массовое соотношение пирротина и сульфгидрильного собирателя от 1:0,00004 до 1:0,0028, независимо от химико-минералогического состава обогащаемого материала. За пределами указанного диапазона результаты использования способа резко снижаются: при соотношении пирротина и сульфгидрильного собирателя более 1:0,00004 нарушается химическое взаимодействие собирателя с сульфидизированной поверхностью пирротина и пентландита, что обусловлено дефицитом собирателя. Известно, что доля химически закрепившегося собирателя на окисленных и сульфидизированных поверхностях непостоянна и возрастает с повышением щелочности среды и отрицательных значений ОВП (Абрамов А.А. Теоретические основы оптимизации селективной флотации сульфидных руд. М.: Недра, 1978. С.103-113). Опытным путем установлено, что в указанном диапазоне соотношений пирротина и сульфгидрильного собирателя более 1:0,00004 во флотационной пульпе резко снижается флотируемость сульфидов, активированных после 2-х стадий кондиционирования. Это приводит к снижению содержания ценных компонентов в пенном продукте и к повышению их потерь с отвальными хвостами. При соотношении пирротина и сульфгидрильного собирателя менее 1:0,0028 показатели извлечения ценных компонентов улучшаются незначительно, в то же время качество концентрата резко снижается из-за перехода в пенный продукт компонентов пустой породы. Кроме этого, происходит накопление остаточной концентрации собирателя в контуре технологического водооборота, что создает дополнительные проблемы в следующих циклах обогащения.

При проведении исследований установлено, что эффективность 2-стадиального кондиционирования, включающего механическую и химическую активацию окисленной сульфидной поверхности с последующей подачей определенного количества сульфгидрильного собирателя, дозируемого соответственно содержанию легкоокисляемого сульфида, сохраняется при изменении содержания твердого в питании флотации от 35 до 45% и обеспечивает повышенную флотируемость как высокодисперсных, так и грубодисперсных минеральных частиц. При этом достигается селективное извлечение сульфидов цветных металлов, а также связанных с ними изоморфно и в минеральной форме благородных металлов в пенный продукт. Поэтому объектами для использования заявляемого способа могут являться сульфидосодержащие материалы, подвергшиеся частичной коррозии, с повышенным содержанием тонкодисперсных частиц, так и грубодисперсных полиминеральных сростков: промпродукты химического обогащения ферроникелевых пирротинов, труднообогатимые окисленные руды, содержащие сульфиды и благородные металлы, шлаки пирометаллургических агрегатов и др. материалы.

Сведений об использовании щелочных реагентов, в частности извести, для химической активации окисленных поверхностей сульфидов железа и никеля в патентной и научно-технической литературе не выявлено, более того, известно отрицательное влияние катионов кальция на флотационное извлечение железосодержащих минералов (Абрамов А.А. Теоретические основы оптимизации селективной флотации сульфидных руд. М.: Недра, 1978. С.175-180). Не выявлено также сведений об известности отличительных признаков заявляемого способа в совокупности: предварительной подготовки материала к флотации - 2-стадиальном кондиционировании, включающем механическую активацию в измельчительном аппарате и химическую активацию с подачей щелочного реагента соды или извести с последующей подачей перед флотацией сульфгидрильного собирателя, дозируемого соответственно содержанию легкоокисляемого сульфида - пирротина. Следовательно, заявляемый объект соответствует критерию “Изобретательский уровень”.

Эффективность предлагаемого способа является результатом совокупного действия всех отличительных признаков (последовательности и режимов предварительной подготовки материала к флотации - 2-стадиальном кондиционировании, крупности абразивного дисперсного материала, величины рН, соотношения пирротина и сульфгидрильного собирателя перед флотацией сульфидов).

Способ осуществляют следующим образом

В исходный труднофлотируемый никель-пирротиновый материал, например, “лежалый” пирротиновый концентрат вводят абразивный дисперсный продукт заданной крупности 74-500 мкм. Затем полученную смесь смешивают с водой (распульповывают) и проводят предварительную подготовку к флотации - 2-стадиальное кондиционирование: на первой стадии кондиционирования водную пульпу никель-пирротинового материала подвергают механической активации в присутствии абразивного дисперсного продукта в мельнице, затем проводят вторую стадию кондиционирования - химическую активацию с подачей в пульпу щелочного реагента - соды или извести до рН 7,0-10,8 и перемешивают в камере флотомашины без доступа воздуха 3-10 минут. Особенности 2-стадиального кондиционирования зависят от многих условий: химико-минералогического состава исходного сырья, степени окисленности сульфидов, текстурно-структурных характеристик и соотношения полезных компонентов. Расход вводимого в кондиционированную пульпу сульфгидрильного собирателя, например бутилового ксантогената, и содержание пирротина, входящего в состав обогащаемого никель-пирротинового материала, отвечает соотношению от 0,00004:1 до 0,0028:1.

Продукты флотации - коллективный сульфидный никель-пирротиновый концентрат и отвальные хвосты подвергают объемным и весовым измерениям и анализируют на содержание цветных и благородных металлов. По результатам измерений рассчитывают материальный баланс технологического процесса.

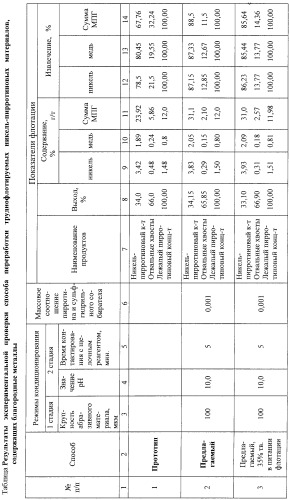

Результаты конкретных примеров использования заявляемого способа приведены в таблице.

Эксперименты проводили в лабораторных условиях на пробе “лежалого” пирротинового концентрата (ЛПК), отобранного пирротинохранилища, которое является техногенным месторождением, образованным 25-30 лет назад. Складирование в специально подготовленные хранилища чернового пирротинового концентрата было обусловлено отсутствием в тот период металлургических мощностей для его переработки.

ЛПК является техногенным продуктом, прошедшим длительное хранение и предварительное флотационное обогащение, т.е. поверхность сульфидных минералов частично окислена и пассивирована реагентами, что значительно затрудняет отделение сульфидных минералов от пустой породы. Основными сульфидными минералами, входящими в состав ЛПК, являются: пирротин - 25-55%, пентландит - 4,0-9,0%, халькопирит - 1,5-3,0%, содержание основных элементов,%: никель 1,47-1,53, медь - 0,6-0,8, сера - 13-25, железо - 25-35, сумма платиновых металлов - 11-13 г/т; содержание класса менее 0,045 мм составляет 68-88%. Важно отметить, что палладий, содержащийся в ЛПК до 7,0-8,5 г/т, изоморфно входит в состав пирротина, поэтому пирротин целесообразно максимально извлекать в концентрат.

Пример 1 - реализация способа-прототипа.

Переработка труднофлотируемых никель-пирротиновых материалов по способу-прототипу проведена по схеме, включающей предварительную подготовку материала к флотации - автоклавное окисление пирротина с последующим осаждением сульфидов ценных металлов, затем - кондиционирование пульпы с собирателем и флотационное выделение коллективного полиметаллического концентрата.

ЛПК крупностью 75% класса менее 0,045 мм, имеющего состав: никеля 1,48%, меди 0,80% и МПГ 12,0 г/т, в виде водной пульпы с отношением Ж:T=1,5 подвергали автоклавно-окислительной обработке, осуществляемой в титановом автоклаве вместимостью 3,0 дм3, оборудованном системами регулирования температуры и давления. Для окисления использовали технический кислород. Обработку проводили при температуре около 110° С и давлении кислорода ~15 ати в присутствии ПАВ, предотвращающего смачивание сульфидов расплавленной серой. Продолжительность обработки 3,3-5,0 час. Оксидные пленки, образовавшиеся на поверхности сульфидов, создают диффузионный барьер для проникновения кислорода к сульфидам, что значительно затрудняет проведение автоклавного выщелачивания. Для растворения оксидных пленок и активации сульфидов в процесс выщелачивания добавляли серную кислоту. Осаждение ценных металлов из раствора окисленной пульпы проводили измельченными металлизированными железными окатышами при температуре 95° С в течение 30 мин до остаточной концентрации никеля в растворе 0,25 г/дм3. Подготовленный к флотации материал в виде водной пульпы с отношением Ж:Т=1,5 кондиционировали в течение 5 мин в лабораторной флотомашине с рабочим объемом камеры 1,0 дм3 в присутствии сульфгидрильного собирателя - бутилового ксантогената калия при расходе ~300 г/т твердого, величина рН в операциях флотации составляет 3-5 единиц. Ксантогенат использовали в виде 5%-ного раствора. Для нейтрализации отвальных хвостов добавляли известь до рН 7,5-8,0.

Коллективную флотацию проводили в замкнутом цикле - по принципу непрерывного процесса. Сложность флотационного обогащения заключается в том, что ~50% материала, поступающего на флотацию, представлено частицами крупности 5-7 мкм, в основном, тонкодисперсных гидрооксидов железа. Другим фактором, осложняющим процесс разделения минералов, является наличие в пульпе частично коррелированных зерен первичных сульфидов, характеризующихся низкой флотационной активностью, и крупных серосульфидных сростков, превышающих верхний предел флотируемости, отвечающий условиям стандартного режима.

Материал в твердом питании флотации содержал: никель - 1,48-1,50%, медь - 0,78-0,8%, сера - 11-13%, железо - 26-27%, сумма платины и палладия (МПГ) - 12,0-12,3 г/т.

Результаты опыта представлены в таблице. Извлечение в коллективный концентрат составило,%: никеля - 78,50, меди - 80,45, МПГ - 67,76%. Коллективный концентрат содержит никеля - 3,42%, меди - 1,89%, МПГ - 23,42 г/т.

Пример 2 - предлагаемый способ.

Состав обогащаемого ЛПК такой же, как в примере 1. Перед распульповыванием до содержания твердого в водной пульпе 40% твердого в ЛПК вводили абразивный дисперсный продукт крупностью 100 мм, который является отвальными хвостами от переработки медно-никелевых руд и находился на хранении вместе с ЛПК, и проводили предварительную подготовку к флотации - 2-стадиальное кондиционирование. На первой стадии кондиционирования водную пульпу ЛПК в присутствии абразивного дисперсного продукта крупностью 100 мм загружали в лабораторную мельницу и провели механическую активацию - доизмельчение в течение 3 минут, затем активированный после 1 стадии материал подвергали второй стадии кондиционирования - химической активации. В лабораторную флотомашину с рабочим объемом камеры 1 дм3 загружали навеску пульпы с содержанием твердого 40%, затем в пульпу вводили щелочной реагент - известь до значения рН 10,0 и при включенном импеллере без подачи воздуха (без аэрации) проводили вторую стадию кондиционирования в течение 5 минут. После второй стадии кондиционирования в пульпу вводили бутиловый ксантогенат. Расход ксантогената и содержания пирротина, входящего в состав ЛПК, отвечает массовому соотношению 0,001:1. Коллективную флотацию проводили так же, как в способе-прототипе - в замкнутом цикле, имитируя непрерывный процесс.

Сочетание предлагаемых режимов кондиционирования и соотношения расхода ксантогената и содержания пирротина обеспечило высокий для данного процесса уровень извлечений цветных и благородных металлов в коллективный никель-пирротиновый концентрат: никеля - 87,15%, меди - 87,33%, МПГ - 88,5%. В этом опыте был получен коллективный концентрат с содержанием никеля 3,83%, меди - 2,05%, МПГ - 31,1 г/т.

Примеры 3 и 4 - предлагаемый способ при содержании твердого в питании флотации 35% (пример 3) и 45% (пример 4).

Состав обогащаемого ЛПК и условия опытов, включая оборудование, режимы двухстадиального кондиционирования и расхода ксантогената, такие же, как в примере 2. Отличия заключаются в том, что в примере 3 в лабораторную флотомашину с рабочим объемом камеры 1 дм3 загружали навеску пульпы с содержанием твердого 35%, а в примере 4 - с содержанием твердого - 45%. Полученные результаты опытов выше, чем в способе-прототипе, представлены в таблице. Получен коллективный никель-пирротиновый концентрат с содержанием никеля 3,93-3,85%, меди - 2,09%, МПГ - 31,00-31,17 г/т, извлечение металлов в концентрат составило,%: никеля - 86,23-87,56, меди - 85,44-87,56, МПГ - 85,64-88,25.

Примеры 5 - предлагаемый способ.

Оборудование и условия проведения опыта такие же, как в примере 2, отличие заключается в том, что ЛПК, используемый при обогащении, имел крупность 68% класса менее 0,045 мм, т.е. с менее развитой поверхностью, чем используемый в способе-прототипе и в примере 2 по предлагаемому способу. Совокупность действия отличительных признаков (последовательности и режимов кондиционирования и расхода собирателя, дозируемого в определенном соотношении к пирротину) обеспечили уровень технологических показателей выше, чем в способе-прототипе: коллективный никель-пирротиновый концентрат содержит никеля - 3,76%, меди - 1,98%, МПГ - 30,80 г/т, при извлечении в него никеля - 83,68%, меди - 82,52%, МПГ - 84,6%.

Пример 6 - предлагаемый способ.

Оборудование и условия проведения опыта такие же, как в примере 2, отличие заключается в том, что ЛПК, используемый при обогащении, имел крупность 88% класса менее 0,045 мм, т.е. с более развитой поверхностью, чем используемый в способе-прототипе и в примере 2 по предлагаемому способу. В данном опыте проверено влияние совокупности заявляемых признаков, определяющих эффективность процесса переработки, на материале с измененным гранулометрическим составом. Полученные результаты по данному опыту представлены в таблице и имеют более высокий уровень, чем в способе-прототипе. Коллективный никель-пирротиновый концентрат содержит никеля - 3,71%, меди - 1,96%, МПГ - 29,01 г/т. Извлечение в концентрат составило,%: никеля - 85,27%, меди - 84,65%, МПГ - 85,37%.

Пример 7 - предлагаемый способ.

Используемый при обогащении ЛПК, оборудование, условия второй стадии кондиционирования и расход ксантогената такие же, как в примере 2. Отличие заключается в том, что крупность абразивного дисперсного материала, который вводили в обогащаемый ЛПК перед первой стадией кондиционирования, составляла 74 мкм, т.е. является нижним, наименьшим пределом крупности, определенным экспериментально и положительно влияющим на процесс первой стадии кондиционирования и, как следствие, на уровень технологических показателей.

Результаты опыта представлены в таблице. Получен коллективный никель-пирротиновый концентрат с содержанием никеля - 3,59%, меди - 1,88%, МПГ - 29,02 г/т, при извлечении в концентрат никеля - 85,41%, меди - 84,36%, МПГ - 86,63%.

Пример 8 - предлагаемый способ.

Оборудование, условия второй стадии кондиционирования, расход ксантогената и состав обогащаемого ЛПК такие же, как в примере 2.

Отличие заключается в том, что крупность абразивного дисперсного материала, вводимого в ЛПК перед первой стадией кондиционирования, составляла 500 мкм, т.е. верхний, наибольший предел крупности, определенный экспериментально и положительно влияющий на процесс первой стадии кондиционирования и, как следствие, на уровень технологических показателей. При проведении данного опыта получен коллективный никель-пирротиновый концентрат с содержанием никеля - 3,71%, меди - 2,02%, МПГ - 30,77 г/т. Извлечение в концентрат составило,%: никеля - 83,08%, меди - 82,55%, МПГ - 85,52%, что превышает уровень извлечений цветных и благородных металлов по способу-прототипу.

Пример 9 - предлагаемый способ.

Оборудование, условия второй стадии кондиционирования, расход ксантогената, состав и содержание класса менее 0,045 мм в обогащаемом ЛПК такие же, как в примере 2. Отличие заключается в том, что крупность абразивного дисперсного материала, вводимого перед первой стадией кондиционирования в ЛПК, составляла 65 мкм, что ниже минимального оптимального предела крупности, составляющего 74 мкм. Полученные при данных условиях 1-ой стадии кондиционирования технологические показатели ниже, чем в способе-прототипе: коллективный никель-пирротиновый концентрат содержал никеля 3,11%, меди - 1,68%, МПГ - 22,24 г/т, при извлечении никеля - 78,64%, меди - 80,62%, МПГ - 70,34%.

Пример 10 - предлагаемый способ.

Оборудование, условия второй стадии кондиционирования, расход ксантогената и состав обогащаемого ЛПК такие же, как в примере 2. Отличие заключается в том, что крупность абразивного дисперсного материала, вводимого перед первой стадией кондиционирования в ЛПК, составляла 600 мкм, что выше максимального оптимального предела крупности, составляющего 500 мкм. Технологические показатели, полученные при проведении данного опыта, ниже, чем по способу-прототипу: коллективный никель-пирротиновый концентрат содержал никеля - 3,29%, меди - 1,82%, МПГ - 23,21 г/т, при извлечении в него никеля - 75,49%, меди - 78,96%, МПГ - 66,86%.

Пример 11 - предлагаемый способ.

Используемый при обогащении ЛПК, оборудование и условия первой стадии кондиционирования такие же, как в примере 2. Отличие состоит в том, что на второй стадии кондиционирования щелочной реагент - известь добавляли до рН 7,0, т.е. нижний экспериментально определенный предел значения, положительно влияющий на результаты последующей флотации. При проведении данного опыта получен коллективный никель-пирротиновый концентрат с содержанием никеля - 3,83%, меди - 1,99%, МПГ - 30,98 г/т. Извлечение в концентрат составило,%: никеля - 86,43%, меди - 85,56%, МПГ - 87,10%, что значительно превышает уровень извлечений цветных и благородных металлов по способу-прототипу.

Пример 12 - предлагаемый способ.

Используемый при обогащении ЛПК, оборудовани