Рабочий орган трубоочистной машины

Иллюстрации

Показать всеИзобретение предназначено для очистки труб диаметром преимущественно выше 720 мм от старой изоляции. Рабочий орган очистки включает установленный в раме ротор с расположенными по окружности осями, рычаги, соединенные поворотно с осями, несущие очистные инструменты и блоки, охваченные гибким обручем, имеющим в своем составе компенсатор, средство соединения и стягивания концов гибкого обруча, гибкие элементы. Компенсатор гибкого обруча выполнен автономно в виде пружины, предварительно поджатой внутри цилиндропоршневой группы с усилием, обеспечивающим прижатие очистного инструмента к трубопроводу в пределах 80-110 кгс, а средство соединения и стягивания концов гибкого обруча выполнено в виде талрепа, один конец которого соединен с гибким элементом посредством легкосъемного пальца, причем к месту расположения одного из блоков прикреплен фиксатор гибкого обруча от разворота. Такое выполнение обеспечивает оптимальный прижим 80-100 кгс всех инструментов к трубопроводу, за счет которого повышается качество очистки и производительность; а также рабочий орган может проходить через ремонтные муфты и заплаты, не прекращая процесса очистки; благодаря наличию пластинчатых ножей значительно повышается качество и эффективность очистки от пленочной изоляции; многократно сокращается время устранения прижатого к трубопроводу состояния инструментов, что необходимо при смене инструмента или демонтаже гибкого обруча; рабочий орган может работать на повышенных 90-100 об/мин оборотах ротора, что также приводит к повышению производительности очистки. 2 з.п.ф-лы, 11 ил.

Реферат

Изобретение относится к машинам для очистки труб от старой изоляции и грязи, преимущественно при ремонте трубопроводов диаметром выше 720 мм в траншее.

Известен рабочий орган трубоочистной машины (см. авторское свидетельство СССР №659213, кл. В 08 В 9/02, 30.04.79), содержащий ротор, несущий режущий инструмент на конце двуплечей качалки. На втором плече качалки помещен груз, который обеспечивает прижим инструмента к обрабатываемой поверхности при вращении ротора на больших скоростях за счет центробежной силы груза.

Однако такой рабочий орган имеет ряд существенных недостатков.

1) Слабый прижим инструмента к обрабатываемой поверхности (трубопроводу) при обработке больших диаметров труб. Например, у серийно выпускаемой очистной машины ОМГ-1220М (170 оборотов в минуту) сила прижима инструмента к стенке трубы составляет всего 45 кгс (оптимальное потребное усилие 90 кгс), что обуславливает недостаточную чистоту обработки. Для сравнения: Очистная машина для диаметра 159 (модель УОТ-159, разработка ИПТЭР) имеет при n=500 об/мин силу прижима инструмента 95 кгс и обеспечивает хорошую чистоту обработки.

2) Инструмент в машинах большого диаметра перемещается по трубе со значительной линейной скоростью (для ОМГ-1220 М v1=10 м/с при n=170 об/мин, а для УОТ-159 v2=4.18 м/с при n=500 об/мин). При такой скорости v1 возникают ударные нагрузки, что приводит к выкрашиванию твердосплавного инструмента, вибрации, возникновению значительного шума.

3) При очистке продольный шов с одной стороны снимается больше, чем надо, а с противоположной стороны шов остается неочищенным.

4) Плохо очищает трубопровод от пленочной изоляции в основном из-за слабого прижима инструмента.

Известен также "Рабочий орган для очистки наружной поверхности трубопровода" (см. авторское свидетельство СССР №2118576, кл. 6 В 08 В 9/02, 09.07.97 г.), где рабочие инструменты кинематически связываются с ротором через гибкий канат, образующий петлю, т.е. концы каната с нанизанными на него инструментами соединяются с ротором. Прижим инструмента происходит во время вращения ротора за счет натяжения каната, происходящего из-за сопротивления к перемещению прижатых к трубе инструментов. Естественно, натяжение каната на разных участках получается при такой конструкции разным, поэтому усилие прижима инструмента к обрабатываемой поверхности также будет разным, что снижает эффективность очистки. Кроме этого подобные органы имеют следующие недостатки.

1) Невозможно обеспечить оптимальное (90 кг) усилие прижатия инструмента к обрабатываемой поверхности. Если обеспечить прижатие головного инструмента 90 кг, то последний по ходу перемещения прижимается к трубопроводу с многократно меньшим усилием.

2) Невозможно выставить инструмент с требуемым углом резания к обрабатываемой поверхности, т.к. инструмент прикрепляется к канату не жестко.

Вышеуказанные недостатки снижают эффективность очистки.

3) При скоплении изоляционного материала (например, битума) в нижней части трубопровода возможно заклинивание канатной петли на трубопроводе. В результате петля с ротором перестает вращаться, а вместо них разворачивается сам корпус машины.

Прототипом предложенного решения может служить "Рабочий орган машины для очистки наружной поверхности трубопровода" (см. патент Российской Федерации №2132245, кл. 6 В 08 В 9/02, 01.12.98), который включает установленный в раме ротор с расположенными по окружности осями, рычаги, несущие очистные инструменты и блоки, охваченные с наружной стороны гибким обручем, в состав которого входит средство соединения и стягивания концов гибкого обруча с компенсатором и гибкий элемент.

Средство соединения и стягивания концов гибкого обруча (в дальнейшем средство стягивания) содержит П-образный корпус. В отверстие одной из полок вмонтирован один конец гибкого элемента, а во второй полке выполнено резьбовое отверстие.

Второй конец гибкого элемента соединен с полым болтом, который завинчивается в резьбовое отверстие полки корпуса. Соединение полого болта с гибким элементом осуществлено через компенсатор, который состоит из трубки с шестигранной головкой, шайбы, контактирующей с внутренним буртом шестигранной головки трубки, и пружины. Таким образом, компенсатор входит в состав средства соединения и стягивания концов гибкого обруча, что делает его тяжеловесным и способствует возникновению нежелательной центробежной силы.

Гибкий элемент зафиксирован в конусном участке отверстия трубки. Предварительно на трубку надевается пружина, которая одной стороной упирается в торец полого болта, а второй - в шайбу, контактирующую с буртом шестигранной головки трубки.

Для замыкания и стягивания гибкого обруча, охватывающего блоки, полый болт вворачивают в резьбовое отверстие П-образного корпуса, придерживая в это время ключом трубку за ее шестигранную головку от проворота. Таким путем сжимают пружину, т.е. натягивают обруч, прижимающий рабочий инструмент к трубопроводу.

Но такой рабочий орган имеет также ряд существенных недостатков.

1) На пути трубоочистной машины часто (особенно после внедрения технологии выборочного ремонта) встречаются ремонтные муфты, которые увеличивают диаметр ремонтируемого трубопровода. Так как диаметр гибкого обруча не может значительно увеличиваться (из-за малого диапазона сжатия пружины компенсатора), то рабочий орган застревает на таких муфтах.

Конструкционная особенность средства стягивания не дает возможности увеличить диаметр и длину пружины компенсатора и тем самым обеспечить прижим очистных инструментов в пределах допустимой (80...100 кг) нормы при одновременном обеспечении значительного диапазона рабочего сжатия пружины компенсатора (см. подробнее в конце текста и в приложении).

2) При однотипной конструкции всех очистных инструментов при очистке пленочной изоляции она не режется очистным инструментом, а рвется кусками, размочаливается. При таком методе удаления пленки производительность получается низкой и не обеспечивается требуемая чистота.

3) Средство стягивания конструктивно получается тяжеловесным, что ограничивает (из-за возникновения центробежной силы) возможность увеличения скорости вращения ротора, т.е. снижается производительность очистки.

4) Из-за износа или выкрашивания твердосплавных инструментов их приходится часто снимать. А для этого полый болт приходится отвинчивать и вывинчивать на длину около 140 мм (см. рисунок 2 в приложении), чтобы можно было ликвидировать сжатое состояние пружины (прижатое к трубе состояние очистных инструментов) и снять очистной инструмент, что связано со значительной затратой времени.

Такую же операцию приходится делать и при холостом вращении ротора, при монтаже и демонтаже трубоочистной машины с трубопровода, что создает эксплуатационное неудобство.

5) Гибкий обруч не зафиксирован от разворота, что снижает его безотказную работу.

Задачей предлагаемого изобретения является повышение эффективности очистки (качества очистки и повышение производительности) при одновременном расширении функциональных возможностей рабочего органа, т.е. чтобы предлагаемым рабочим органом можно было:

- производительно очищать трубопроводы, имеющие муфты, заплаты;

- качественно очищать трубопроводы, покрытые пленочной изоляцией, при этом обеспечить удобство в эксплуатации.

Для достижения перечисленного технического результата предлагается известный рабочий орган трубоочистной машины, который содержит установленный на раме ротор с расположенными по окружности осями, рычаги, соединенные поворотно с осями и несущие очистные инструменты с блоками, охваченными гибким обручем, содержащим, в свою очередь, в своем составе компенсатор, средства соединения и стягивания концов гибкого элемента, гибкий элемент.

В отличие от известных, в предлагаемом рабочем органе компенсатор выполнен автономно в виде пружины, предварительно поджатой внутри цилиндропоршневой группы с усилием, обеспечивающим прижим очистного инструмента к трубопроводу в пределах 80...110 кг, а средство соединения и стягивания концов гибкого обруча выполнено в виде талрепа, один конец которого соединен с гибким элементом обруча посредством легкосъемного пальца. При этом к месту расположения одного из блоков прикреплен фиксатор гибкого обруча.

Благодаря наличию вышеперечисленных отличительных признаков повышается эффективность очистки.

В частности, две пружины (см. приложение рис.1) двух компенсаторов обеспечивают оптимальное усилие (90 кгс в переводе на радиальную силу) прижатия всех очистных инструментов к трубопроводу так, что каждый инструмент рабочего органа на своей дорожке полностью снимает изоляционное покрытие, а второй рабочий орган очистной машины наводит только металлический блеск.

Диапазон сжатия одной пружины компенсатора составляет 110 мм (двух пружин - 220 мм), а необходимый рабочий диапазон сжатия одной пружины при прохождении муфты с толщиной стенки 12 мм равен лишь 36 мм. Поэтому способность гибкого обруча увеличивать свой диаметр более чем достаточна, что позволяет беспрепятственно проходить по трубопроводу, обложенному муфтами.

Кроме того, компенсатор и средство стягивания отделены друг тот друга, т.е. выполнены автономными. В результате масса вышеуказанных узлов по отдельности получается значительно меньше по сравнению с совмещенным вариантом прототипа. А это позволяет значительно увеличить обороты ротора (повысить производительность), так как препятствием для увеличения числа оборотов ротора прототипа является повышение центробежной силы "средства стягивания", совмещенного с компенсатором.

Отличительным признаком во втором пункте изобретения является то, что с наружной стороны каждого очистного инструмента к рычагу прикреплен настраиваемый по высоте пластинчатый нож, расположенный под углом, равным углу подъема винтовой линии перемещения инструмента, и по меньшей мере к одному рычагу дополнительно прикреплен скребок.

Отличительный признак второго пункта усиливает указанный в первом пункте технический результат (эффективность очистки) для случая пленочной изоляции. При обеспечении требуемого усилия прижатия очистных инструментов ими в прототипе тоже можно очищать трубопровод от пленочной изоляции, но только при незначительной подаче инструмента на резание, т.е. при незначительной ширине полосы резания -2...3 мм от одного инструмента. Таким образом, при снятии пленочной изоляции заложенная в инструменте возможность (3...4 мм) используется не полностью. При наличии ножей способность инструмента снять пленочную изоляцию шириной 3...4 мм используется полностью. В результате повышается производительность примерно в 1,5 раза. А наличие скребков впереди ножей предохраняет их от быстрого износа.

Отличительным признаком в третьем пункте является то, что к ротору прикреплены штыри, контактирующие с наружной поверхностью цилиндропоршневой группы.

Отличительный признак третьего пункта также усиливает указанный в первом пункте технический результат - эффективность очистки, так как штыри удерживают цилиндропоршневую группу от смещения под действием центробежной силы, что позволяет увеличить частоту вращения ротора.

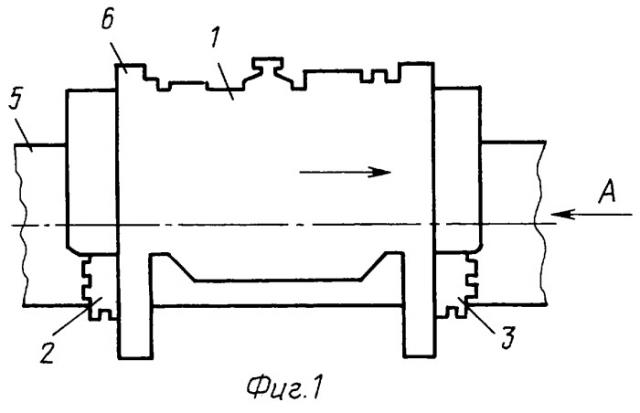

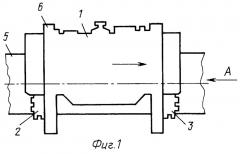

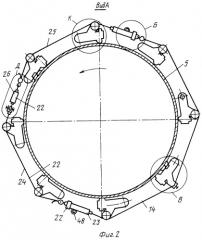

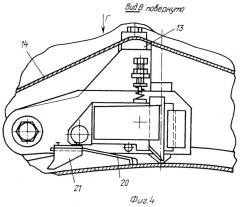

Конструктивные особенности рабочего органа поясняются чертежами, где на фиг.1 изображен общий вид в плане трубоочистной машины; на фиг.2 - вид А на фиг.1, на фиг.3 - место Б на фиг.2, на фиг.4 - место В на фиг.3, на фиг.5 - вид Г на фиг.4, на фиг.6 - место Д на фиг.2, на фиг.7 - сечение по Е-Е на фиг.6, на фиг.8 - место К на фиг.2, на фиг.9 - сечение М-М на фиг.8. В приложении на рис.1 и 2 изображены пружины компенсаторов заявленного объекта и прототипа.

Трубоочистная машина 1 (фиг.1) имеет два рабочих органа 2, 3. Каждый рабочий орган содержит ротор 4 (фиг.8, 9), охватывающий трубопровод 5 и установленный в раме 6 трубоочистной машины 1.

На осях 7 ротора 4 шарнирно смонтированы спаренные рычаги 8, размещенные в два ряда. В предлагаемом варианте количество рычагов одного ряда восемь. Все рычаги имеют отогнутый нижний конец 9 для крепления очистного инструмента 10 и приподнятый верхний конец 11 для вращательного крепления блока 12, за исключением одного из них. На одном рычаге к верхнему концу приварена бобышка 13 (фиг.4) для фиксации гибкого элемента 14. Рычаги переднего по ходу ряда (фиг.9) рабочего органа 2 снабжены ножами 15. Для крепления ножей к рычагам 8 качательно прикреплен фланец 16, который прижат к упору 17 рычага 8 усилием пружины 18. Поверхность фланца, предназначенная для крепления ножа, расположена под углом, равным углу подъема винтовой линии перемещения инструментов. Расположение кронштейнов обеспечивает расположение ножей в одной продольной плоскости и с наружной его стороны. Для ножей инструменты служат копирными кулачками, следящими за поверхностью трубопровода. Нож прижимается к фланцу 16 посредством прихвата 19, поэтому его можно легко настроить по высоте. К двум рычагам 8 прикреплены скрепки 20 (фиг.4) для предварительной очистки трубопровода от земли, что обеспечит долговечность ножей. Предварительная борозда по прилипшей к трубопроводу земле прокладывается сошкой 21.

Ротор 4 во время вращения одновременно перемещается по оси трубопровода за счет горизонтального перемещения трубоочистной машины 1, т.е. инструменты по трубе перемещаются по винтовой линии. Шаг осевого перемещения ротора за один оборот

t=s·n1=3·16=48 мм,

где s, мм - ширина полосы очистки каждым инструментом,

n - количество инструментов (кол. заходов) первого и второго рядов.

Каждый рабочий орган состоит из двух рядов равнорасположенных рычагов 8. Скорость горизонтального хода машины подбирают так, чтобы в течение каждого оборота инструмент с учетом s (ширины полосы очистки) сместился на шаг.

Расстояние между двумя рядами рычагов подбирают из расчета попадания их инструментов в неочищенные инструментами полосы первого ряда.

С наружной стороны блоки 12 охвачены растягивающимся гибким обручем 22, в составе которого имеется два компенсатора 23, три гибких элемента 14, 24, 25 и средство соединения и стягивания концов гибкого элемента, выполненного в виде талрепа 26.

Талреп состоит из стяжной муфты 27 (фиг.6), к торцам которой привинчены два ушковых болта 28, 29.

Ушко одного болта 28 талрепа соединено с вильчатым ушком 30 гибкого элемента 24 посредством легкосъемного пальца 31, который несет фиксатор 32 с пазом 33 для прохода штифта 34. Фиксатор имеет две фиксирующие лунки 35, куда входит подпружиненный шарик 36, т.е. фиксатор можно вставить в два фиксированных положения. Второй конец талрепа (ушковый болт 20) соединен с гибким элементом посредством замка 37, который состоит из болта 38 с отверстием, через которое пропускают гибкие элементы, двух шайб 39 и гайки 40.

Компенсатор 23 состоит из цилиндра 41 (фиг.3) с колпачком 42 и ушком 43 для присоединения гибкого элемента посредством замка 37.

Внутри цилиндра размещены пружина 44 и поршень 45 со штоком 46. Поршень в нерабочем состоянии прижат к стенке колпачка 42. Шток 46 заканчивается наконечником 47, к конусному отверстию которого прикреплен конец гибкого элемента 25 или 24. К ротору прикреплены штыри 48, контактирующие с наружной поверхностью цилиндропоршневой группы.

Рабочий орган работает следующим образом.

После сборки роторов 4 трубоочистной машины на блоки 12 рычагов каждого ряда накидывают гибкий обруч 22 и соединяют его свободные концы посредством легкосъемного пальца 31 талрепа без применения инструмента. Если гибкий обруч правильно собран, то после соединения концов гибкие элементы не провисают. Затем каждый гибкий обруч приводят в рабочее состояние. Для этого сближают ушковые болты 28, 29 (укорачивают талреп) путем поворота стяжной муфты 27 талрепа на 5...10 мм, чтобы гарантированно оторвать поршень 45 от колпачка 42 и тем самым прижать все инструменты к трубопроводу. Собрав таким путем все гибкие обручи, можно приступить к очистке трубопровода. Для этого включают двигатели роторов, а затем двигатель горизонтального хода. При набегании очистного инструмента на продольный шов, инструмент приподнимается на высоту шва, и вместе с ним приподнимается нож 15. При набегании ножа 15 на поперечный шов нож приподнимается, отжимая пружину 18. Разборку рабочего органа проводят в обратном порядке. Для снятия рабочего инструмента достаточно удлинить талреп на 10...12 мм (а в прототипе нужно было на 146 мм), чтобы инструменты оказались не прижатыми к трубопроводу.

Опыт испытаний и эксплуатации трубоочистных машин с различными силами прижима очистных инструментов к обрабатываемому трубопроводу показал, что указанная сила прижима (назовем ее Р) должна находиться в пределах 80...110 кгс.

Уменьшение Р ниже 80 кгс приводит к снижению чистоты очистки и производительности, а при увеличении происходит срезание (ослабление) продольных и стыковых швов трубопровода. Предлагаемый рабочий орган обеспечивает и требуемый диапазон Р=80...110 кгс и требуемый диапазон рабочего сжатия пружины компенсатора. Такое утверждение обосновывается следующим образом. В приложении приведен практический рабочий чертеж пружины 44 (Рис.1) и пружины компенсатора прототипа (Рис.2), рисунки начерчены не в масштабе.

Параметры пружины определены из табличных данных ГОСТ 13 775-86 по №106 для пружин 44 и по №105 для пружин прототипа. Рабочий диапазон сжатия пружины талрепа при набегании на муфту трубопровода подсчитывается следующим образом.

1. Диаметр трубопровода 1220 мм, обложенного муфтой с толщиной стенки 12 мм

DM=1220+2·12=1244 мм

2. Длина окружности муфты

LM=πDM=3.14·1244=3906 мм

3. Длина окружности трубопровода

Lтp=3.14·1220=3831 мм

4. Величина удлинения длины окружности муфты (приближенно длины гибкого обруча) при набегании очистных инструментов на муфту трубопровода

L=3906-3831=75 мм

5. Величина сжатия пружины в каждом компенсаторе

Lкр=75:2=37,5 мм

где 2 - количество компенсаторов в гибком обруче.

В прототипе компенсатор всего один, поэтому рабочий диапазон сжатия должен быть 75 мм.

Но согласно рис.2 диапазон сжатия пружины прототипа до соприкосновения витков равен всего 54 мм, при этом сила пружины доходит уже до 200 кгс. А максимально допустимая сила прижатия к трубопроводу равна 110 кгс, которая в переводе к силам натяжения гибких элементов составляет 162 кгс (расчет см. ниже). Таким образом, пружина прототипа не обеспечивает ни оптимальную силу прижима инструмента (80...110 кгс), ни диапазон (75 мм) рабочего сжатия пружины (рис.2).

Требуемое натяжение гибких элементов подсчитывается следующим образом.

1. Блок и инструмент находятся на разных расстояниях от центра качания рычага, поэтому требуется первоначально определить силу х нажима гибкого элемента на блок, которая обеспечила бы силу прижатия инструмента 90 кгс. На основании равенства

70·х=85·90 х=85·90/70=109 кгс,

где 70 и 85 - плечи расположения сил по оси ролика и инструмента соответственно.

2. Требуемая сила 135 кгс натяжения гибких элементов для обеспечения силы прижатия блока в 109 кгс определяется графически.

3. Верхний предел силы натяжения гибких элементов

90→133

110→х

х=110·133/90=162 кгс.

При нагрузках выше 162 кгс происходит срезание поперечного шва.

1. Рабочий орган трубоочистной машины, включающий установленный в раме ротор с расположенными по окружности осями, рычаги, соединенные поворотно с осями, несущие очистные инструменты и блоки, охваченные гибким обручем, имеющим в своем составе компенсатор, средство соединения и стягивания концов гибкого обруча, гибкие элементы, отличающийся тем, что компенсатор гибкого обруча выполнен автономно в виде пружины, предварительно поджатой внутри цилиндропоршневой группы с усилием, обеспечивающим прижатие очистного инструмента к трубопроводу в пределах 80-110 кгс, а средство соединения и стягивания концов гибкого обруча выполнено в виде талрепа, один конец которого соединен с гибким элементом посредством легкосъемного пальца, причем к месту расположения одного из блоков прикреплен фиксатор гибкого обруча от разворота.

2. Рабочий орган по п.1, отличающийся тем, что с наружной стороны каждого очистного инструмента, расположенного на первом по ходу ряду, подпружинено относительно рычага смонтирован нож под углом, равным углу подъема винтовой линии перемещения инструментов.

3. Рабочий орган по п.1, отличающийся тем, что к ротору прикреплены штыри, контактирующие с наружной поверхностью цилиндропоршневой группы.