Минеральный сплав для покрытий сварочных электродов и керамических флюсов

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении сварочных материалов для электродуговой сварки конструкций из углеродистых и низколегированных сталей. Минеральный сплав содержит компоненты в следующем соотношении, мас.%: оксид алюминия 45,0-51,0, оксид кремния 13,0-17,0, диоксид титана 3,0-7,0, оксид кальция 10,0-16,0, фторид кальция 16,0-22,0. Состав сплава позволяет предотвратить пористость в наплавленном металле за счет снижения химической активности поверхности зерен оксида алюминия. 1 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Изобретение относится к области сварочных материалов, в частности к компонентам, содержащим оксид алюминия, для покрытий сварочных электродов и керамических флюсов для электродуговой сварки конструкций из углеродистых и низколегированных сталей.

Введение оксида алюминия в покрытие сварочных электродов и соответственно после расплавления в шлак позволяет увеличить интервал затвердевания шлака при его охлаждении и вязкость в расплавленном состоянии, что благоприятно отражается на сварочно-технологических свойствах электродов.

В качестве компонентов, содержащих оксид алюминия в основных покрытиях электродов, а также в составах керамических флюсов обычно используют глинозем или корунд, иногда в малых количествах слюду-мусковит. При этом неизбежно возникают проблемы пористости в металле сварных швов. Использование глинозема в составе шихты сварочных плавленых флюсов, как правило, не приводит к появлению пористости в металле сварных швов. Следовательно, состояние оксида алюминия, в котором он вводится в покрытия сварочных электродов, может иметь существенное значение.

Известны кианитовая руда Хизоварского месторождения, кианитовый концентрат из этой руды (Кононов М.Е. Огнеупоры из минерального сырья Карело-Кольского региона. - Апатиты, ИХТРЭМС КНЦ РАН, 1994, стр. 86-89) и кианитовый концентрат после химического обогащения (Николаев А.И. и др. Сварочное производство, №5, 2000, стр. 36 - 40). Непосредственному испытанию в составе электродных покрытий были подвергнуты технологические пробы кианитовой руды (peг. №378) и кианитового концентрата (peг. №393), которые прошли глубокое химическое обогащение для удаления фосфора и серы, прокалку при 900° С в течение 4 часов для удаления остатков реагентов и углеродсодержащих минералов.

Химический состав кианитовой руды и кианитовых концентратов приведен в табл. 1.

| Таблица 1 | ||||||||

| Наименование | Содержание, мас.% | |||||||

| SiO2 | Аl2О3 | Fe2O3 | TiO2 | CaO | MgO | P2O5 | SO3 | |

| Кианитовая руда | 56,50 | 27,85 | 6,40 | 0,86 | 0,62 | 0,48 | 0,18 | 3,90 |

| Кианитовый концентрат | 38,88 | 57,57 | 0,44 | 0,16 | 0,51 | 0,44 | 0,15 | 0,23 |

| Кианитовый концентрат химического обогащения | 40,6 | 56,6 | 0,64 | 1,14 | 0,30 | 0,05 | - | 0,05 |

| Кианитовый концентрат химического обогащения, проба №393 | 41,1 | 55,3 | 1,50 | 1,50 | 0,20 | 0,18 | 0,01 | 0,005 |

| Кианитовая руда, проба №378 | 42,10 | 54,30 | не определялось |

Общим недостатком кианитовой руды и кианитового концентрата является высокое содержание примесей фосфора, серы и углерода (около 0,3% графита). Недостатком кианитового концентрата химического обогащения является его химическая активность по отношению к жидкому стеклу - связующему электродных покрытий. В результате взаимодействия с жидким стеклом активированных зерен кианита образуются гидратированные соединения алюминия, разложение которых при сварке приводит к появлению пористости в наплавляемом металле.

Известен “Плавленый флюс для наплавки”, содержащий оксид кремния 27,0-34,0%, оксид кальция 24,0-32,0%, фторид кальция 25,0-33,0%, оксид алюминия 27,0-34,0% при выполнении соотношения 0,9≤ Аl2О3/CaO≤ 1,4 и 0,9≤ CaF2/Аl2О3≤1,2 (патент №2115529, В 23 K 35/362, опубл. 1998.

Недостатками аналога является его повышенная склонность к гидратации при хранении, связанная с высоким содержанием в нем оксида и фторида кальция, что в конечном итоге способствует появлению пористости в металле сварных швов; недостаточно высокое содержание Аl2O3 требует увеличения доли “флюса” в покрытии, что приводит опять к увеличению доли оксида и фторида кальция и к упомянутым неблагоприятным последствиям.

Наиболее близким к предлагаемому изобретению по входящим в его состав компонентам является “Плавленый флюс”, содержащий кремнезем -21,0-30,0%, двуокись титана - 11,0-20,0%, окись кальция - 11,0-14,0%, глинозем - 22,0-25,0%, отношение суммы основных окислов к кислотным не более 0,4, а суммарное содержание окислов кремния и титана составляет не менее 27 вес.% (АС СССР №590121, В 23 К 35/362, опубл. 1978).

Недостатком прототипа является низкое содержание оксида алюминия, что не позволяет эффективно использовать его для ввода оксида алюминия в электродные покрытия.

При создании изобретения ставилась задача предотвращения пористости сварных швов (в наплавляемом металле) за счет снижения химической активности поверхности зерен оксида алюминия.

Это достигается тем, что в минеральном сплаве для покрытий сварочных электродов и керамических флюсов на основе оксида алюминия, оксида кремния, диоксида титана, оксида кальция и фторида кальция компоненты взяты в следующем соотношении, мас.%:

оксид алюминия 45,0-51,0

оксид кремния 13,0-17,0

диоксид титана 3,0-7,0

оксид кальция 10,0-16,0

фторид кальция 16,0-22,0.

Кроме этого, заявленное техническое решение имеет факультативный признак, а именно:

содержание оксида алюминия, оксида кремния, диоксида титана и оксида кальция в минеральном сплаве и шихте для его выплавки может быть при следующем соотношении:

Аl2O3/СаО=2,8-5,1; SiO2/CaO=0,8-1,7; TiO2/CaO=0,15-0,7.

Основными отличительными признаками предлагаемого минерального сплава являются его фазовые характеристики, определяемые соотношениями компонентов, которые приведены в табл. 2, а также:

- отношение CaO/SiO2+TiO2 в минеральном сплаве находится в пределах 0,42-1,0, тогда как в прототипе оно должно быть не более 0,4;

- суммарное содержание оксидов кремния и титана в минеральном сплаве составляет максимум 24,0%, тогда как в прототипе оно должно быть не менее 27,0%.

| Таблица 2 | ||

| Отношение компонентов | В предлагаемом изобретении | В прототипе |

| Аl2О3/СаО | 2,8-5,1 | 1,6-2,3 |

| SiO2/CaO | 0,8-1,7 | 1,9-2,7 |

| TiO2/CaO | 0,15-0,7 | 0,8-1,8 |

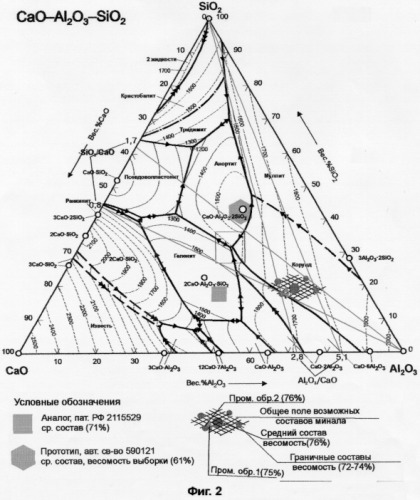

Предлагаемое изобретение иллюстрируется диаграммами фазовых равновесий, представленными на фиг.1-5.

На фиг.1, 2 показаны существенные различия в минералогических составах аналога (патент №2115529) - основное минеральное соединение - геленит (2СаО· Аl2O3·SiO2), прототипа - основное минеральное соединение - анортит (СаО· Аl2O3·2SiO2) и минерального - сплава основные минеральные соединения;

на фиг.3 - образование в минеральном сплаве алюминатов кальция;

на фиг.4 - расположение области составов минерального сплава в поле кристаллизации ранкинита и близкой к ней части поля кристаллизации псевдоволластонита;

на фиг.5 - расположение испытанных составов минерального сплава промышленных образцов 1, 2 и лабораторных образцов 3-7.

При разработке и перед применением минерального сплава в покрытиях сварочных электродов и керамических флюсах производились испытания различного его состава путем наплавки валиков автоматом под слоем минерального сплава, подготовленного к употреблению по назначению.

Оценка результатов производилась по внешнему виду наплавленного валика и шлаковой корочки, а также по легкости отделения шлаковой корочки с поверхности наплавленного валика. Оценка результатов испытаний приведена в табл. 3.

| Таблица 3 | |||||||||

| Условная маркировка | Содержание, мас.% | Соотношение | Оценка результатов испытаний | ||||||

| Аl2О3 | SiO2 | CaO | TiO2 | CaF2 | Al2O3/CaO | SiO2/CaO | TiO2/CaO | ||

| 1 пром.обр. | 46,6 | 13,6 | 14,7 | 5,2 | 18,8 | 3,2 | 0,9 | 0,4 | отл. |

| 2 пром.обр. | 45,9 | 15,2 | 15,3 | 6,0 | 18,0 | 3,0 | 1,0 | 0,4 | отл. |

| 3 лаб.обр. | 50,0 | 13,0 | 12,0 | 6,0 | 19,0 | 4,2 | 1,1 | 0,5 | отл. |

| 4 лаб.обр. | 45,0 | 11,0 | 14,0 | 8,0 | 22,0 | 3,2 | 0,78 | 0,6 | удовл. |

| 5 лаб.обр. | 48,0 | 11,0 | 20,0 | 6,0 | 15,0 | 2,4 | 0,55 | 0,3 | неудовл. |

| 6 лаб.обр. | 49,5 | 18,0 | 10,5 | 2,0 | 20,0 | 4,7 | 1,7 | 0,2 | удовл. |

| 7 лаб.обр. | 50,0 | 10,0 | 18,0 | 2,0 | 20,0 | 2,78 | 0,6 | 0,1 | неудовл. |

Промышленные образцы 1, 2 и лабораторный образец 3 показали хорошие сварочно-технологические свойства: ровное формирование наплавляемого валика, плотную и ровную шлаковую корочку, которая при охлаждении самостоятельно отделяется от поверхности наплавленного валика. Фигуративные точки этих образцов на диаграмме CaO-SiO2-ТiO2 (фиг.5) расположены в заявленном поле составов минерального сплава.

Сварочно-технологические свойства лабораторных образцов 4 и 6 были хуже: при снятии шлаковая корочка частично дробилась и оставалась в местах сопряжения валиков с основным металлом. Лабораторные образцы 5 и 7 показали неудовлетворительные результаты испытаний сварочно-технологических свойств, выразившиеся в неравномерном формировании наплавляемого валика и шлаковой корочки.

Промышленные образцы 1 и 2 использовали в рецептурах шихты для изготовления опытных сварочных электродов, керамических, в частности агломерированных флюсов, при сварке которыми пористость не наблюдалась как в металле, так и в шлаковой корочке.

Как видно из приведенных выше результатов испытаний данных образцов, предлагаемый минеральный сплав позволяет полностью исключить пористость в наплавляемых валиках и признаки ее возможного появления - поры в шлаковой корочке, а также обеспечить хорошее формирование наплавляемого валика при сварке в различных положениях (нижнем, горизонтальном, вертикальном: снизу вверх).

1. Минеральный сплав для покрытий сварочных электродов и керамических флюсов, содержащий оксид алюминия, оксид кремния, диоксид титана, оксид кальция и фторид кальция, отличающийся тем, что компоненты минерального сплава взяты в следующем соотношении, мас.%:

Оксид алюминия 45,0-51,0

Оксид кремния 13,0-17,0

Диоксид титана 3,0-7,0

Оксид кальция 10,0-16,0

Фторид кальция 16,0-22,0

2. Минеральный сплав для покрытий сварочных электродов и керамических флюсов по п.1, отличающийся тем, что содержание оксида алюминия, оксида кремния, диоксида титана и оксида кальция в минеральном сплаве должно быть при следующем соотношении:

Аl2O3/СаО=2,8-5,1;

SiO2/CaO=0,8-1,7;

ТiO2/СаО=0,15-0,7.