Металлический конструктивный элемент обшивки

Иллюстрации

Показать всеИзобретение относится к металлическому конструктивному элементу обшивки со встроенными профильными элементами жесткости, прежде всего к листу обшивки со стрингерным набором для летательных аппаратов. Профильные элементы (2) жесткости имеют в зоне основания утолщение (4) определенной толщины (f), которое уменьшается в сторону места (3) стыка или соединения до определенной толщины (а) в этом месте стыка или соединения, при этом отношение толщины (f) основания профильного элемента (2) жесткости к толщине (а) в месте стыка или соединения больше или равно 2. Технический результат - в увеличении рентабельности в изготовлении, а также наряду с необходимой жесткостью высокой стойкости к распространению трещин и обладании достаточно высокой остаточной прочностью. 9 с.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к металлическому конструктивному элементу обшивки со встроенными профильными элементами жесткости согласно ограничительной части п.1 формулы изобретения, прежде всего к листу обшивки со стрингерным набором для летательных аппаратов.

Обычно фюзеляжи самолетов изготавливают из соединяемых заклепками листов обшивки, выполняемых из алюминиевых сплавов. При проектировании фюзеляжей самолетов необходимо соблюдать заданные нормы прочности, которые наряду со статической и усталостной прочностью регламентируют также требования к подавлению процесса распространения трещин и остаточной прочности. Вышеуказанные требования лежат в основе расчета и проектирования фюзеляжа, и поэтому в элементах наружной обшивки часто используется конструкция, в которой к листам обшивки заклепками крепятся стрингеры. Такая конструкция листов обшивки отвечает в первую очередь высоким требованиям, предъявляемым к жесткости фюзеляжа.

При возникновении на листе обшивки трещины, которая предположительно распространяется вокруг фюзеляжа самолета, такая трещина продолжает расти под действием эксплуатационных нагрузок и наталкивается при этом на стрингер. Однако, если последний соединен с листом обшивки заклепками или клеем, то трещина обычно может распространиться далее по фюзеляжу под этим стрингером, не повредив его при этом. Таким образом, подобная трещина лишь в сравнительно малой степени ухудшает остаточную прочность всей конструкции, и поэтому вероятность разрушения всей этой конструкции минимальна.

В настоящее время в целях снижения производственных издержек и эксплуатационных затрат наблюдается тенденция к замене заклепочного соединения стрингеров сварным соединением (DE 19639667 C1). При этом можно наблюдать, как трещина, проходящая поперек приваренного стрингера, может распространяться в равной степени как в листе обшивки, так и в стрингере и вследствие этого значительно повреждать или даже разрывать его. Поэтому стойкость к распространению трещин и остаточная прочность поврежденного подобным образом конструктивного элемента обшивки значительно ниже в сравнении с таким же конструктивным элементом, но с заклепочным соединением. Кроме того, при приваривании обычных стрингеров с помощью применяемой для этой цели лазерной сварки в сварных швах всегда снова образуются трещины, возникновение которых обусловлено неравномерной усадкой при охлаждении и застывании сварного шва. Применение присадочных материалов для улучшения условий кристаллизации позволяет лишь частично компенсировать этот недостаток.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать недорогой в изготовлении металлический конструктивный элемент обшивки со встроенными профильными элементами жесткости, который наряду с необходимой жесткостью обладал бы также достаточно высокой стойкостью к распространению трещин и остаточной прочностью.

Указанная задача решается согласно изобретению с помощью отличительных признаков п.1 формулы изобретения. Предпочтительные варианты выполнения изобретения представлены в зависимых пунктах формулы.

Преимущество настоящего изобретения заключается в использовании обусловленного геометрическими соотношениями локального уменьшения механических нагрузок, обусловленных концентрацией напряжений в вершине трещины, которая проникает в профильный элемент жесткости конструктивного элемента обшивки, а также основано на том факте, что для достижения необходимой жесткости силы, которые у установленных на заклепках стрингеров должны воспринимать заклепочные швы, относительно малы. Часто для крепления стрингеров достаточно одного ряда заклепок. Поэтому у привариваемых профильных элементов жесткости можно уменьшить глубину сварного шва. За счет этого улучшается процесс усадки и уменьшается склонность к образованию горячих трещин.

Дополнительное преимущество, связанное с уменьшением глубины сварного шва, заключается в возможности проводить сварку с более высокой скоростью, что позволяет уменьшить термическую деформацию конструктивных элементов обшивки, обусловленную высокой температурой сварки.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

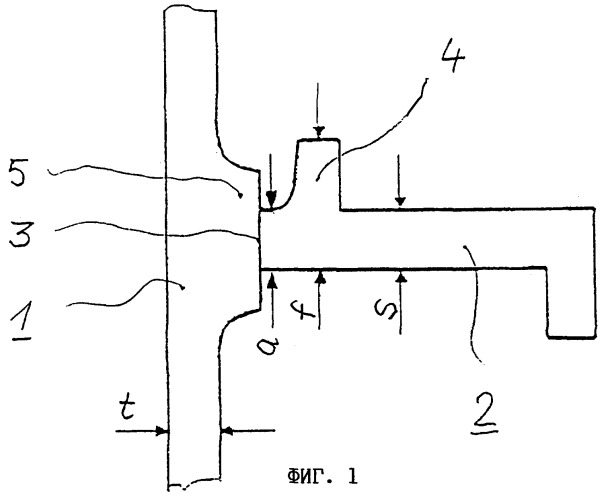

на фиг.1 - фрагмент конструктивного элемента обшивки с приваренным профильным элементом жесткости с увеличенной толщиной в зоне основания,

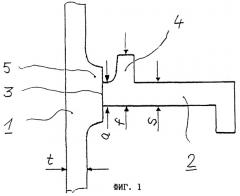

на фиг.2 - фрагмент конструктивного элемента обшивки с приваренным профильным элементом жесткости с увеличенной толщиной в зоне основания и уменьшенной толщиной в месте стыка,

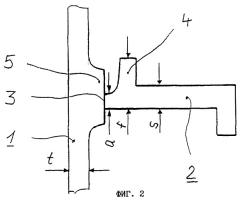

на фиг.3 - фрагмент конструктивного элемента обшивки с приваренным профильным элементом жесткости с увеличенной толщиной в зоне основания и уменьшенной толщиной в месте стыка, а также с дополнительной выемкой и

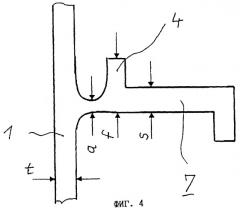

на фиг.4 - фрагмент конструктивного элемента обшивки, изготовленного в виде прессованного профиля.

Показанный на фиг.1 конструктивный элемент обшивки фюзеляжа самолета состоит из листа 1 обшивки и приваренных к нему с определенным шагом друг от друга профильных элементов 2 жесткости. При этом на фиг.1 для упрощения показан фрагмент такого конструктивного элемента обшивки лишь с одним из нескольких профильных элементов жесткости.

В показанном на чертеже варианте лист 1 обшивки и профильные элементы 2 жесткости выполнены из сплава AlMgSiCu, однако для реализации предлагаемого в изобретении решения можно использовать и иные металлические материалы. Профильные элементы 2 жесткости выполнены в рассматриваемом варианте в виде стрингеров, однако настоящее изобретение применимо и к любым иным профильным элементам жесткости, в которые могут распространяться трещины, образующиеся на листе обшивки.

Толщина t листа обшивки и толщина s профильного элемента жесткости в рассматриваемом варианте выполнения практически равны и составляют, например, около 1,6-2 мм. Профильные элементы 2 жесткости приварены к листу 1 обшивки лазерной сваркой в среде углекислого газа, при этом сварка осуществляется двумя источниками лазерного излучения с обеих сторон от места 3 стыка или соединения под очень небольшим углом с применением проволоки в качестве присадочного материала для сварки. При происходящем в данном случае полном проплавлении места 3 стыка минимальная глубина провара каждым лазерным лучом составляет 1 мм, что позволяет проводить сварку со скоростью от 6 до 10 м/мин. С увеличением мощности лазерного излучения скорость сварки может даже превышать 10 м/мин.

Во избежание распространения трещины, образовавшейся в листе 1 обшивки, профильный элемент 2 жесткости согласно изобретению имеет в основании утолщение 3. Благодаря этому утолщению 3 изменяется отношение толщины а в месте стыка к толщине f в основании профильного элемента жесткости, что позволяет в профильном элементе 2 жесткости уменьшить до минимально возможного уровня концентрацию напряжений, обусловливающую распространение трещины, а тем самым и скорость развития трещины. При этом с целью максимально замедлить распространение трещины или изменить направление ее распространения, направив трещину вдоль профильного элемента жесткости, отношение f/a должно быть больше или равно 2.

В рассматриваемом варианте выполнения подготовленный к сварке лист 1 обшивки представляет собой катаный лист с требуемыми конечными размерами. При этом в местах приваривания профильных элементов 2 жесткости "химическим фрезерованием" формируют опорный выступ 5. Подобный опорный выступ выполняют с той целью, чтобы зона термического воздействия, в которой структура материала листа обшивки необратимо изменяется после сварки в результате металлургических процессов, при использовании конструктивного элемента обшивки в самолетостроении не захватывала номинальную толщину t листа обшивки, что необходимо для соблюдения норм прочности.

Предлагаемое в изобретении техническое решение не ограничено показанным на фиг.1 вариантом выполнения утолщения 4. Показанный на фиг.1 профильный элемент жесткости предпочтительно имеет Z-образную форму. Однако подобное утолщение 4 можно выполнять и таким образом, чтобы основание профильного элемента 2 жесткости расширялось симметрично в обе стороны.

Еще одна мера, способствующая подавлению распространения трещины внутрь профильного элемента 2 жесткости, заключается согласно изобретению в том, что и отношение толщины f основания профильного элемента жесткости к толщине t листа обшивки задано большим или равным 2, что также благоприятно сказывается на концентрации напряжений.

Показанный на фиг.2 вариант выполнения соответствует вышеописанному варианту, показанному на фиг.1, с тем лишь отличием, что толщина а в месте стыка меньше по сравнению с первым вариантом. В первом варианте выполнения толщина а в места стыка соответствовала толщине s профильного элемента жесткости. Уменьшить толщину а в месте стыка можно без каких-либо проблем благодаря малым нагрузкам, действию которых подвергается сварной шов. При этом указанную толщину в месте стыка можно уменьшить вдвое или втрое, не создавая слишком высокого линейного напряжения. С таким уменьшением толщины связан целый ряд преимуществ, поскольку удается не только более эффективно уже описанным выше образом подавлять процесс распространения трещин, соответственно изменять направление их распространения, но и уменьшить усадочные напряжения, возникающие при кристаллизации сварного шва, который в данном случае имеет меньшую глубину, и, как следствие, снизить предрасположенность свариваемого материала к образованию горячих трещин. Глубина сварного шва в полностью проплавленном месте 3 стыка уменьшается с уменьшением толщины а в этом месте стыка. Кроме того, уменьшение глубины сварного шва позволяет увеличить скорость сварки.

Показанный на фиг.3 вариант выполнения соответствует варианту по фиг.2, с тем лишь отличием, что в зоне основания профильного элемента жесткости дополнительно предусмотрена выемка 6, позволяющая в еще большей степени уменьшить жесткость профильного элемента 2 жесткости в зоне места 3 стыка. В результате сопротивляемость профильного элемента усадке в зоне его основания во время сварки снижается, благодаря чему уменьшается опасность образования горячих трещин.

Выемка 6 может быть выполнена для односторонней сварки лишь с одной стороны, как это показано на фиг.3, или для двухсторонней сварки - с обеих сторон основания профильного элемента жесткости.

Описанная выше мера, предусматривающая выполнение выемок для уменьшения жесткости основания профильного элемента жесткости, может быть использована и в варианте по фиг.1, в котором толщина а в месте стыка не уменьшена относительно толщины s профильного элемента жесткости.

Наряду с выполнением выемки целевой эффект может быть достигнут также за счет создания локальных сжимающих напряжений. С этой целью вместо выемки формуют канавку за счет уплотнения материала валками или роликами. Создаваемые в результате в основании профильного элемента собственные сжимающие напряжения снимаются возникающими в процессе сварки растягивающими усадочными напряжениями, за счет чего уменьшается опасность образования горячих трещин.

Показанный на фиг.4 конструктивный элемент обшивки изготовлен в отличие от описанных выше вариантов не с помощью сварки, а экструдированием с получением конструктивного элемента обшивки в виде цельной детали, состоящей из листа обшивки и профильных элементов жесткости. Такая технология более экономична, соответственно рентабельна по сравнению с привариванием профильных элементов жесткости. Подобным цельным конструктивным элементам присущи по существу те же недостатки, связанные со структурными особенностями материалов, прежде всего в отношении остаточной прочности в поврежденном состоянии, что и сварным конструктивным элементам обшивки. Следовательно, все конструктивные особенности, рассмотренные выше при описании вариантов выполнения по фиг.1 и 2 и позволяющие оптимизировать отношение толщины f основания профильного элемента жесткости к толщине а в месте стыка, могут использоваться и в цельном конструктивном элементе обшивки. На фиг.4 показан фрагмент прессованного профиля 7 с оптимизированными в отношении распространения трещин свойствами за счет выполнения утолщения 4 в профильном элементе жесткости. Решающим для замедления процесса роста трещин и в этом случае является отношение толщины а в месте стыка к толщине f основания профильного элемента жесткости.

Хотя современные технические средства в принципе и позволяют полностью изготавливать конструктивный элемент обшивки в виде крупногабаритного прессованного профиля, тем не менее соблюсти при такой технологии заданные допуски на размеры и предотвратить появление поверхностных дефектов, прежде всего при небольшой толщине t листа обшивки, достаточно проблематично. Поэтому более целесообразно и проще прессовать узкие профили, например, с 3 или 4 стрингерами и затем соединять их стыковой сваркой или клепкой в комплектные конструктивные элементы обшивки. В качестве стыковой сварки можно использовать электродуговую, лазерную, электронно-лучевую сварку или контактную сварку трением.

В другом варианте вместо использования прессованных профилей 7 можно фрезеровать из цельной заготовки небольшие по размеру конструктивные элементы обшивки с небольшим количеством профильных элементов 2 жесткости и затем соединять их вместе сваркой или клепкой в конструктивный элемент обшивки большего размера.

1. Металлический конструктивный элемент обшивки, состоящий из металлического листа обшивки и профильных элементов жесткости, отличающийся тем, что указанные профильные элементы (2) жесткости имеют в зоне основания утолщение (4) определенной толщины (f), которое уменьшается в сторону места (3) стыка или соединения до определенной толщины (а) в этом месте стыка или соединения, при этом отношение толщины (f) основания профильного элемента (2) жесткости к толщине (а) в месте стыка или соединения больше или равно 2.

2. Конструктивный элемент обшивки по п.1, отличающийся тем, что толщина (а) в месте стыка или соединения меньше или равна толщине (s) профильного элемента (2) жесткости без утолщения.

3. Конструктивный элемент обшивки по п.1 или 2, отличающийся тем, что жесткость профильного элемента жесткости в зоне места (3) стыка или соединения уменьшена за счет наличия одной либо двух расположенных с противоположных сторон выемок (6).

4. Конструктивный элемент обшивки по п.1 или 2, отличающийся тем, что в профильном элементе (2) жесткости в зоне места (З) стыка или соединения выполнена канавка, сформированная уплотнением материала валками или роликами.

5. Конструктивный элемент обшивки по любому из пп.1-4, отличающийся тем, что отношение толщины (f) основания профильного элемента жесткости к толщине (t) листа обшивки больше или равно 2.

6. Конструктивный элемент обшивки по любому из пп.1-5, отличающийся тем, что профильные элементы (2) жесткости приварены к листу (1) обшивки.

7. Конструктивный элемент обшивки по любому из пп.1-5, отличающийся тем, что он выполнен в виде прессованного профиля (7).

8. Конструктивный элемент обшивки по любому из пп.1-5, отличающийся тем, что он изготовлен фрезерованием из цельной заготовки с получением цельной детали, состоящей из листа (1) обшивки и профильных элементов (2) жесткости.

9. Конструктивный элемент обшивки по любому из пп.6-8, отличающийся тем, что он составлен из нескольких, имеющих меньшие размеры сварных конструктивных элементов обшивки, прессованных профилей (7) или фрезерованных конструктивных элементов обшивки, соединенных вместе стыковой сваркой или клепкой с получением конструктивного элемента обшивки больших размеров.

10. Конструктивный элемент обшивки по любому из пп.1-9, отличающийся тем, что он предназначен для применения в конструкции фюзеляжа самолета и изготовлен из авиационного алюминиевого сплава, а профильные элементы (2) жесткости в качестве стрингеров соединены с листом (1) обшивки.