Клапан регулирующий

Иллюстрации

Показать всеКлапан предназначен для использования в арматуростроении, в частности в регулирующих устройствах трубопроводов. В клапане, содержащем корпус с входным, выходным и основным отверстиями, соединенный со штоком регулирующий элемент в виде поршня, имеющий возможность перемещения в соосно расположенном основном отверстии корпуса, наружная поверхность поршня и внутренняя основного отверстия выполнены рельефными, например, в виде радиальных кольцевых ребер или сотов. Изобретение обеспечивает за счет применения рельефной ребристо-сотовой поверхности поршня и основного отверстия значительное снижение эрозионного износа деталей клапана и улучшение работоспособности в загрязненных средах твердыми частицами. 4 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области арматуростроения, в частности к регулирующим устройствам трубопроводов пара, воды, других газов и жидкостей.

Известен регулирующий клапан, содержащий корпус с входным, выходным отверстиями и седлом, соединенный со штоком запорный орган в виде цилиндра с коническим участком для регулирования проходного сечения потока, привод штока (см. патент России №2064110, F 16 K 1/02, oпубл. в БИ №20, 1996 г.). Известен игольчатый клапан со сменным седлом и игольчатым, конусно-параболическим, органом регулирования (см. Благов Э.Е., Ивницкий Б.Я. Дроссельно-регулирующая арматура ТЭС и АЭС. - М.: Энергоатомииздат, 1990 г., с.54, рис.4.5).

Недостатком устройств является сложность регулировки при больших перепадах давления на клапане в области малых расходов рабочей среды, для этого необходимо поддерживать очень маленькие зазоры между седлом и запорным органом (для срабатывания большей части входного давления среды), что создает трудности в регулировке. При этом в указанном зазоре имеют место высокие скорости потока, что приводит к размыву поверхностей седла и сопрягаемой с ней поверхности запорного органа, в дальнейшем регулировка в области малых расходов становится невозможной, а запорная функция клапана утрачивается. При попадании твердых частиц из потока рабочей среды в вышеуказанные зазоры возможно повреждение поверхностей седла и запорного органа и нарушение работоспособности (потеря запорной функции) клапана. В основе дросселирования использован принцип инерционного сопротивления (потеря давления связана с инерционными силами и ударами струй среды). Изменение условной пропускной характеристики требует изменения конструкции клапана.

Известен многоступенчатый клетковый клапан для больших расходов, содержащий корпус с входным, выходным отверстиями, седло-втулку (клетку) с радиально перфорированными отверстиями, соединенный со штоком запорный орган в виде перфорированного радиальными отверстиями плунжера, связанного с седлом-втулкой (см. клапаны фирмы Honeywell, Introl в кн. Благов Э.Е., Ивницкий Б.Я., Дроссельно-регулирующая арматура ТЭС и АЭС. - М.: Энергоатомииздат, 1990г., с.58-61, рис.4.8, 4.10).

Данный клапан имеет преимущество перед описанным выше аналогом, т.к. путем замены втулок (клеток) может быть изменена условная пропускная характеристика (более широкий диапазон регулирования).

Недостатками клапана являются: сложность конструкции и изготовления (сотни и тысячи отверстий необходимо проделать в прочном материале втулки и плунжера, часто имеющих эрозионно-износостойкие наплавки); осуществить регулировку в области малых и сверхмалых расходов затруднительно, т.к. невозможно сделать тысячи отверстий малого диаметра, менее 0,5...0,1 мм). Широта диапазона регулирования ограничена и при изменении условной пропускной характеристики необходимо сменить втулку(клетку) и(или) регулирующий орган или сделать их с большими размерами. Таким образом, функциональные возможности клапана ограничены. Арматуру клеткового типа не рекомендуется применять на загрязненных твердыми частицами средах из-за попадания последних в зону трения плунжера с втулкой, повышенного износа поверхностей трения и быстрого выхода их из строя (заклинивание плунжера).

Задачами изобретения являются: расширение функциональных возможностей за счет обеспечения регулирования как в областях малых, так и больших расходов среды, повышение стойкости работы в средах, которые содержат твердые частицы, снижение эрозионного износа элементов дросселирования потока среды.

Технический результат достигается тем, что в клапане регулирующем, содержащем корпус с входным, выходным и основным отверстиями, соединенный со штоком регулирующий элемент в виде поршня, который установлен с зазором в основное отверстие корпуса и имеет возможность перемещения в соосно расположенном с ним основном отверстии корпуса, поршень выполнен с наружной рельефной, а основное отверстие - с рельефной внутренней поверхностями, выполненными, например, в виде радиальных кольцевых ребер или сотов.

Сущность изобретения заключается в том, что применение рельефной ребристой, сотовой поверхности поршня и основного отверстия позволяет значительно снизить эрозионный износ деталей клапана, улучшить работоспособность клапана в загрязненных средах твердыми частицами, т.к. клапан имеет постоянный относительно большой зазор между поршнем и основным отверстием, достаточным для прохождения твердых частиц с размерами меньшими, чем величина зазора.

Краткое описание фигур чертежей.

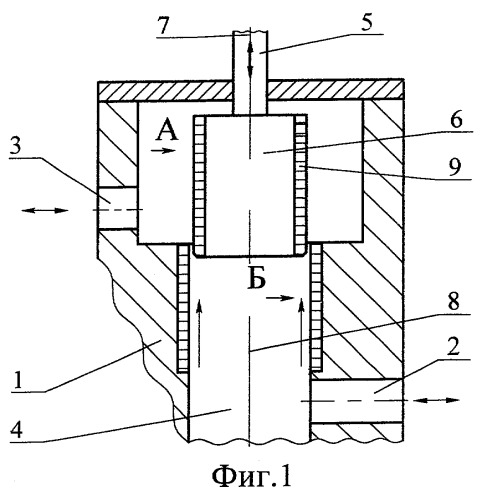

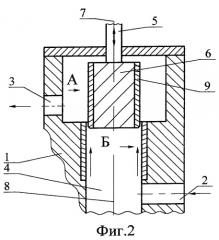

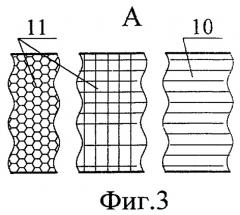

На фиг.1, 2 представлены фронтальные сечения выполнения клапана в рабочем положении, на фиг.3, 4 - вид А, Б на боковую поверхность поршня, внутреннюю поверхность основного отверстия. На фиг.5-10 представлены сечения лунок сотов и межреберного пространства.

Клапан регулирующий содержит корпус 1 с входным 2, выходным 3, основным 4 отверстиями. Со штоком 5 соединен регулирующий элемент в виде поршня 6 с осью 7, который имеет возможность перемещения в соосно расположенном основном отверстии 4 с осью 8 корпуса 1 и диаметр меньший, чем диаметр основного отверстия 4. Наружная часть 9 поршня 6 выполнена с рельефной поверхностью, например, в виде радиальных кольцевых ребер 10 (фиг.3), четырехгранных, например прямоугольных, квадратных или шестигранных сотов 11 (фиг.3). Кольцевые ребра 10, соты 11 наружной части 9 поршня 6 могут быть выполнены с наклоном к оси 7 поршня 6 (фиг.3). Основное отверстие 4 выполнено с рельефной поверхностью, например, в виде радиальных кольцевых ребер 12, сотов 13 (фиг.4). Кольцевые ребра 19, 12, соты 11, 13 могут быть выполнены с наклоном к оси 8 основного отверстия 4 (фиг.2), причем для разноименных деталей наклон может быть выполнен в противоположные стороны.

Соты 10, 12 могут быть с внутренней многогранной призматической формой, например четырехгранной формой, например прямоугольными в нормальном сечении или многогранной пирамидальной формой. Формы сечения лунок сотов 11, 13 и пространства между ребер 10, 12 показаны на фиг.5-10 и могут быть: с радиальным расположением боковых стенок (фиг.5, 6, 7), с наклонным расположением боковых стенок (фиг.8, 9, 10), с плоской цилиндрической (в сечении выглядят одинаково) формой дна (фиг.6, 8), со сферической формой дна (фиг.6, 7, 9, 10), с параллельным расположением внутренних поверхностей - многогранной (призматической), цилиндрической формы (фиг.5, 6, 8, 9), с непараллельным наклонным расположением внутренних поверхностей, например с образованием пирамидальной или конической внутренней поверхности лунки (фиг.7, 10). Для межреберного пространства могут быть варианты: с цилиндрической формой дна (фиг.5, 8), с тороидальной формой дна (фиг.6, 7, 9, 10), с параллельным расположением внутренних поверхностей ребер (фиг.5, 6, 8, 9) и непараллельным расположением внутренних поверхностей ребер (фиг.7, 10).

Для рельефных поверхностей поршня и основного отверстия могут быть использованы: коррозионно-стойкий материал, например нержавеющая сталь, износостойкий материал, например минералокерамика, эррозионно-стойкий материал (в среде пара, газа, агрессивных сред), например стеллит, простые материалы, но с коррозионно-стойким, эррозионно-стойким покрытиями по всему объему материала.

Клапан работает следующим образом.

Рабочая среда поступает через входное отверстие 2 в основное отверстие 4 к поршню 6, дросселируется, проходя через щель, образованную основным отверстием 4 и наружной поверхностью 9 поршня 6 в виде ребер 10, 12 или сотов 11, 3 (фиг.3, 4). При этом в потоке среды происходит появление смерчеобразных струй (вихрей) в лунках сотовой или межреберной рельефной поверхности, порожденных трением вязкого потока об обтекаемую поверхность, которые увеличивают сопротивление канала протоку среды в зависимости от конструктивных особенностей гребней (ребер) или сотов, их формы, размеров и размера щели (см. В.В.Алексеев И.А.Гачечепидзе и др. Смерчевой энергообмен на трехмерных вогнутых рельефах - структура самоорганизующихся течений, их визуализация и механизмы обтекания поверхности// Труды второй Российской конференции по теплообмену. Т.6. - М.: И-во МЭИ, 1998, с.37-42). При этом срабатывает определенная часть входного рабочего давления. Чем ниже опущен поршень 6 в отверстии 4, тем больше длина канала протока среды, сопротивление прохождению рабочей среды возрастает, перепад на клапане при одинаковом расходе возрастает или при постоянном перепаде давления уменьшается расход среды, проходящей через клапан. Когда поршень 6 полностью войдет в основное отверстие 4, сопротивление прохождению рабочей среды максимально. Применение сотов 11, 13 позволяет ужесточить конструкцию, что важно при больших расходах, где имеют место большие скорости потока, т.к. на соты действуют значительные тангенциальные усилия со стороны потока среды. В каждой лунке сотов 11, 13 образуются вихри - смерчи, вектор скорости которых, при правильно выбранных размерах лунок, направлен против движения основного потока, что приводит к динамическому его гашению, т.е. вихрь, возникший при обтекании лунки, гасит скорость потока и срабатывает давление среды. Выполнение ребер 10, 12 или сотов 11, 13 наклонными к оси 7 поршня 6 и к оси 8 основного отверстия 4 с образованием острого угла между их стенками и направлением потока среды (фиг.2) увеличивают общее торможение потоку, энергию вихрей и векторов их скоростей, направленных против потока среды. При этом наклоны ребер 10, 12, сот 11, 13 на поршне 6 и в основном отверстии 4 имеют противоположные направления для образования острого угла между направлением потока и стенками ребер и сотов.

Уменьшение зазора между поршнем 6 и основным отверстием 4 увеличивает сопротивление потоку среды, не только за счет увеличения сил вязкостного трения при увеличении скорости потока, но и за счет увеличения энергии вихрей, которая пропорциональна скорости потока среды в степени более 2, которые более интенсивно погашают скорость и энергию основного потока из-за взаимного встречного движения.

Выполнение сотов 11, 13 многогранными, особенно шестигранными, обеспечивает наибольшую прочность конструкции в тангенциальном направлении, четырехгранными - большую технологичность и простоту изготовления. Выполнение сотов с плоским и цилиндрическим дном технологично, но при работе с загрязняющими примесями затрудняется эвакуация твердых частиц, которые могут попасть в застойные угловые зоны (фиг.5, 8). Более рациональна конструкция сечения сотов со сферической формой дна (фиг.6, 7, 9, 10), что обеспечивает самоочищение ячейки сотов, а также обеспечивает эффект увеличения скорости и энергии вихря за счет создания благоприятных для его закрутки условий по сферической поверхности дна лунки. Перечисленные выше эффекты могут быть усилены за счет наклона боковых стенок сотов (фиг.9) за счет улучшения условий входа основного потока в лунку сотов и за счет пирамидальной, конусообразной (фиг.10), формы внутренней поверхности лунки, где нет вообще застойных угловых зон. Для межреберного пространства это означает выполнение формы дна в сечении тороидальной формы (фиг.6, 7, 9, 10) и с конической формой сечения внутреннего межреберного пространства (фиг.7, 10).

Одна из особенностей клапана - низкая чувствительность к изменению размера щели при эрозионном износе ребер и ребер сотов рельефной поверхности, изменение размера щели незначительно изменяет сопротивление щели, а основным является правильный выбор параметров ребер и лунок сотов, чтобы организовать вихри-смерчи максимальной энергии и скорости для торможения основного потока.

Другая важная особенность клапана - самоцентрирование, самоустановка поршня и отсутствие автоколебательных процессов, т.к. радиальные центростремительные усилия, действующие на поршень со стороны вихрей, очень значительны и уменьшение зазора в каком-то месте приведет к увеличению радиальной составляющей силы, действующей на поршень в том же месте, что приведет к его смещению и выравниванию зазора, т.е самоустановке. Поршень постоянно находится в состоянии уравновешивания, поэтому отсутствуют усилия, способствующие образованию его автоколебательного движения, а значит вибрации и шума, более того клапан снижает имеющиеся пульсации давления потока и стабилизирует его на выходе.

Основная особенность клапана - применение принципа вязкостного трения и гидродинамического гашения скорости потока вихрями, которые образуются при обтекании потоком рельефной ячеистой поверхности, при которых сводятся к минимуму износ элементов клапана, из-за удаления от ячеистой поверхности (в середине щелевого потока среды) процесса столкновения вихрей с основным потоком. Клапан обладает низким уровнем шума и может работать в условии загрязнения рабочей среды.

Клапан обладает расширенными функциональными возможностями за счет обеспечения широкого диапазона, разнообразия возможных характеристик регулирования в областях малых и больших расходов среды, низкого износа элементов дросселирования и возможности работы с загрязненными средами.

Конструкция клапана обладает простотой, т.к. используются рельефно-ячеистые материалы, которые обычно применяют в области уплотнения турбомашин, поэтому нет необходимости в технологических операциях сверления, прошивки отверстий, при этом упрощена технология изготовления. Рельефно-ячеистая поверхность может быть получена и методами накатывания, штамповки, прессования, электроэрозионной обработкой и т.д.

Обычно попадание нескольких абразивных частиц в зону регулирования или запирания клапана приводит к выходу его из строя. В данном случае клапан имеет преимущество, т.к. он мало чувствителен к загрязнениям рабочей среды, размер которых сравним с зазором между поршнем и основным отверстием. Более крупные частицы выводятся из зазора путем западания в лунку сот или межреберного пространства.

Данный регулирующий клапан может быть использован в системах гидравлики, пневматики, энергетики, медицины.

1. Клапан регулирующий, содержащий корпус с входным, выходным и основным отверстиями, соединенный со штоком регулирующий элемент в виде поршня, который установлен с зазором в основное отверстие корпуса и имеет возможность перемещения в соосно расположенном с ним основном отверстии корпуса, отличающийся тем, что поршень выполнен с наружной рельефной, а основное отверстие - с рельефной внутренней поверхностями, выполненными, например, в виде радиальных кольцевых ребер или сотов.

2. Клапан по п.1, отличающийся тем, что ребра или соты рельефных поверхностей поршня и основного отверстия выполнены с наклоном к оси поршня и основного отверстия в разных направлениях.

3. Клапан по п.1 или 2, отличающийся тем, что соты выполнены с внутренней многогранной призматической, например, четырехгранной формой, например, прямоугольными в нормальном сечении, или многогранной пирамидальной формой.

4. Клапан по п.1 или 2, отличающийся тем, что соты выполнены с внутренней цилиндрической, конической или сферической поверхностью лунки.

5. Клапан по п.1 или 2, отличающийся тем, что межреберное пространство выполнено с непараллельной, например, конической формой внутренних стенок, с тороидальной внутренней поверхностью дна.