Опорная система трубопровода

Иллюстрации

Показать всеИзобретение относится к строительству и используется при прокладке трубопроводов в условиях вечной мерзлоты. Опорная система содержит расположенный на каждой из N опор ложемент, установленный на своем силоизмерительном элементе, связанном со своим регистратором, установленные на свайных фундаментах N регуляторов вертикального положения ложемента, каждый из которых содержит регулировочный винт и связанный с ним исполнительный механизм. Система содержит N канальный сумматор, первое устройство сравнения и первый блок опорных напряжений, при этом каждый силоизмерительный элемент выполнен в виде двух тензометрических датчиков, расположенных внутри силоизмерительной балки, а каждый регулятор вертикального положения ложемента дополнительно включает в себя пару регулировочных башмаков, симметрично установленных относительно ложемента над тензометрическими датчиками силоизмерительной балки и кинематически связанных через дополнительно введенный центрирующий элемент с регулировочным винтом. Регистратор каждой из N опор выполнен в виде вычислителя абсолютного значения нагрузки, второго блока опорных напряжений второго устройства сравнения и логического блока. Дана схема соединения входов и выходов тензометрических датчиков, вычислителя абсолютного значения нагрузки, устройства сравнения, блоков логического и опорных напряжений, а также исполнительного механизма и устройств сравнения обеспечивает компенсацию неравномерного пучения мерзлого грунта. 4 з.п. ф-лы, 4 ил, 2 табл.

Реферат

Изобретение относится к транспортировке газа и нефти и может быть использовано в качестве регулируемой опоры для трубопроводов в условиях вечной мерзлоты.

В процессе строительства и эксплуатации технологических трубопроводов с использованием заглубленных оснований (свай) в зоне развития глубокого сезонного промерзания происходят процессы пучения этих оснований, что приводит к возникновению очаговых напряжений в теле трубопровода и снижению его эксплуатационной надежности.

С целью компенсации возникающих знакопеременных перемещений между опорой и трубопроводом устанавливают компенсирующие элементы, например домкраты [1].

Однако известное техническое решение не позволяет полностью компенсировать процесс пучения, который проистекает неравномерно.

Известна опорная система трубопровода, содержащая железобетонный ложемент, состоящий из нижней и верхней частей, обращенных одна к другой горизонтальными плоскостями, между которыми установлены пружины, выполненные с возможностью сжатия на величину, равную высоте подъема грунта при мерзлотном пучении. Трубопровод опирается на верхнюю часть блока в цилиндрическом ложе. Сверху трубы пропущены анкеры, закрепленные в грунте и верхней части блока [2].

Однако известная опорная система при наличии знакопеременных колебаний не может полностью отслеживать подвижки грунта и полностью компенсировать возникающее напряжение.

Известна опорная система трубопровода для его эксплуатации в условиях вечной мерзлоты, содержащая расположенный на каждой из N опор ложемент, установленный на своем силоизмерительном элементе, связанном со своим регистратором, и установленные на свайных фундаментах N регуляторов положения ложемента, каждый из которых включает в себя регулировочный винт и исполнительный механизм, связанный с регулировочным винтом [3]. Последнее техническое решение принято за прототип. В прототипе в качестве силоизмерительных элементов используются пружины с мерной планкой, а в качестве регистраторов - визиры для измерения перемещения свай.

В прототипе с учетом перемещений сваи регулируют осадку пружины каждой опоры для снижения напряжений в трубопроводе. Операция проводится путем последовательного перехода оператора от опоры к опоре, т.е. роль исполнительного механизма в нем выполняет сам оператор.

Недостатком прототипа является невозможность с его помощью осуществлять мониторинг технического состояния трубопровода при однозначной дистанционной диагностике одновременно всех взаимосвязанных опор.

Техническим результатом, получаемым от внедрения изобретения, является устранение недостатка прототипа, т.е. получение возможности осуществления мониторинга технического состояния трубопровода при однозначной дистанционной диагностике одновременно всех контролируемых опор.

Данный технический результат достигают за счет того, что известная опорная система трубопровода для его эксплуатации в условиях вечной мерзлоты, содержащая расположенный на каждой из N опор ложемент, установленный на своем силоизмерительном элементе, связанном со своим регистратором, и установленные на свайных фундаментах N регуляторов вертикального положения ложемента, каждый из которых включает в себя регулировочный винт и исполнительный механизм, связанный с регулировочным винтом, дополнительно содержит N-канальный сумматор, первое устройство сравнения и первый блок опорных напряжений, при этом каждый силоизмерительный элемент выполнен в виде двух тензометрических датчиков, расположенных внутри силоизмерительной балки, а каждый регулятор вертикального положения ложемента дополнительно включает в себя пару регулировочных башмаков, симметрично установленных относительно ложемента над тензометрическими датчиками силоизмерительной балки и кинематически связанных с регулировочным винтом через дополнительно введенный центрирующий элемент, причем регистратор каждой из N опор выполнен в виде вычислителя абсолютного значения нагрузки, второго блока опорных напряжений, второго устройства сравнения и логического блока, при этом выходы тензометрических датчиков связаны через вычислитель абсолютного значения нагрузки с первым входом второго устройства сравнения, второй вход которого соединен с выходом второго блока опорных напряжений, а выход - с первым входом логического блока, подключенного выходом к входу исполнительного механизма, причем выходы N вычислителей абсолютных значений нагрузки также соединены с входами N-канального сумматора, подключенного выходом к первому входу первого устройства сравнения, второй вход которого соединен с выходом первого блока опорных напряжений, а выход - со вторыми входами N логических блоков каждой из опор.

В частном случае центрирующий элемент выполнен в виде четырехгранной пирамиды с трапецеидальным вертикальным сечением, нижнее основание которой закреплено на силоизмерительной балке, а верхнее - кинематически связано с регулировочным винтом при помощи резьбовых втулок, причем регулирующие башмаки и центрирующий элемент установлены на направляющей, закрепленной на силоизмерительной балке и снабженной ограничителями. При этом исполнительный механизм выполнен в виде электродвигателя с редуктором.

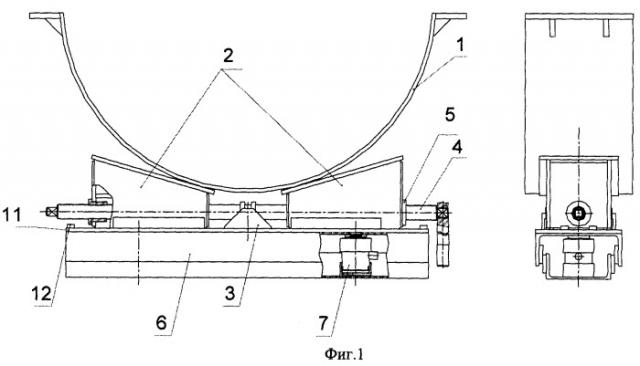

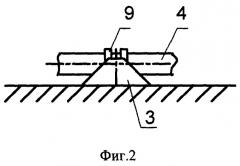

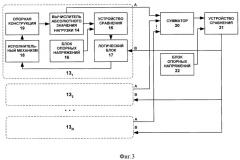

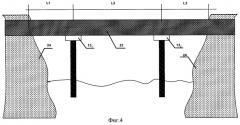

Изобретение поясняется чертежами, где на фиг.1 представлена конструктивная схема опорной системы в двух проекциях; на фиг.2 - схема центрирующего элемента; на фиг.3 - блок-схема электронной части опорной системы; на фиг.4 - пример практической реализации опорной системы.

Опорная система трубопровода содержит N опор (на фиг.1 не показаны), каждая из которых включает в себя ложемент 1, установленный на двух симметрично расположенных относительно оси ложемента регулировочных башмаках 2.

Имеется также центрирующий элемент 3, кинематически связанный с башмаками 2 и регулировочным винтом 4, а также резьбовые втулки 5, закрепленные в отверстиях башмаков 2.

Башмаки 2 и центрирующий элемент 3, кинематически связанные с регулировочным винтом 4, выполнены так, что при вращении винта скользят в направлении, перпендикулярном оси трубы, по силоизмерительной балке 6, установленной на свайной опоре (на фиг.1 не показана).

Внутри силоизмерительной балки 6 размещены два тензометрических датчика 7, каждый под своим башмаком 2.

В частном случае центрирующий элемент 3 может быть выполнен в виде четырехгранной пирамиды с трапецеидальным вертикальным сечением (фиг.2). При этом регулировочный винт 4 в середине снабжен буртиком 9, находящимся в зацеплении с пазами, сделанными в верхнем основании четырехгранной пирамиды.

Имеется также направляющая 11 (фиг.1), закрепленная на силоизмерительной балке 6 и снабженная ограничителями 12, установленными на ее концах.

Блок-схема электронной части опорной системы (фиг.3) включает в себя для каждой из N опор 131, 132,...13N вычислитель 14 абсолютных значений нагрузки, устройство 15 сравнения, блок 16 опорных напряжений, логический блок 17 и исполнительный механизм 18. Под позицией 19 условно обозначена силоизмерительная часть опоры.

Блок-схема электронной части опорной системы трубопровода включает также в себя сумматор 20, устройство 21 сравнения и блок 22 опорных напряжений.

Схема электрических соединений представлена на фиг.3.

Выходы двух тензометрических датчиков 7 силоизмерительной балки 6 дифференциально подключены к входам вычислителя 14 абсолютного значения нагрузки.

Выход вычислителя 14 абсолютного значения нагрузки подключен к первому входу устройства 15 сравнения и к одному из N входов N-канального сумматора 20 (выход А).

Второй вход устройства 15 сравнения подключен к блоку 16 опорных напряжений, а выход - к логическому блоку 17, подключенного также входом (вход В) к выходу устройства 21 сравнения. Выход N-канального сумматора 20 соединен с первым входом устройства 21 сравнения, второй вход которого подключен к блоку 22 опорных напряжений. Выход логического блока 17 подключен к исполнительному механизму 18.

Вычислитель абсолютного значения нагрузки выполнен в виде последовательно соединенных инструментального усилителя дифференциального сигнала тензометрических датчиков, аналого-цифрового преобразователя, преобразующего усиленный сигнал в цифровую форму, и микропроцессора, вычисляющего значение нагрузки.

Логический блок 17 выполнен на базе этого же микропроцессора и реализует следующую зависимость выдаваемого командного воздействия на исполнительный механизм от входных значений:

| Вход 1 | Вход 2 | Команда на выходе |

| Ложно | Ложно | Вверх |

| Ложно | Истинно | Не менять |

| Истинно | Ложно | Не менять |

| Истинно | Истинно | Вниз |

В качестве исполнительного механизма 18 можно использовать систему “устройство отображения информации+оператор-регулировщик” либо электродвигатель с редуктором.

Устройства 15, 21 сравнения, блоки 16, 22 опорных напряжений и сумматор 20 особенностей не имеют.

Значение опорного напряжения U1 блока 16 опорных напряжений задается из условия нормального веса на данную опору, получаемую расчетным путем:

U1=Kp·F0,

где К - коэффициент преобразования тензодатчика, В/кгс;

f0 - значение силы, приходящейся на опору в нормальном состоянии, кгс (получается расчетным путем).

Значение опорного напряжения U2 блока 22 опорных напряжений задается как

где

Uk, - значение опорного напряжения блока 16 k-й опоры, В;

N - общее количество опор, контролируемых системой.

Опорная система трубопровода работает следующим образом.

Допустим в результате климатических воздействий произошло вертикальное перемещение опор 131...13n в результате пучения или проседания грунта.

При этом выходы тензометрических датчиков 7 (фиг.1) силоизмерительной балки 6 каждой опоры изменят свои показания в соответствии с изменившейся на них нагрузкой. Вычислитель 14 абсолютного значения нагрузки выдаст на первый вход устройства 15 сравнения значение изменившейся силовой нагрузки.

В случае даже небольшого отклонения измеренной нагрузки от расчетной выходной сигнал с вычислителя 14 будет отличаться от опорного сигнала U1 блока 16 опорных напряжений, и устройство 15 сравнения выдаст на логический блок 17 информационный сигнал об изменении состояния опоры.

Одновременно с вычислителя 14 абсолютного значения нагрузки сигнал подается на первый вход N-канального сумматора 20. На остальные (N-1) входы сумматора 20 подаются сигналы с вычислителей абсолютного значения нагрузки других опор.

Выходной сигнал сумматора 20 сравнивается в устройстве 21 сравнения со вторым значением U2 опорного напряжения, задаваемого блоком 22 опорных напряжений.

Сигнал с устройства 21 сравнения при этом подается на вторые входы логических блоков 17 каждой из опор, а выходные сигналы с логических блоков 17 направляются на управляющие входы исполнительных механизмов 18 каждой из опор.

Исполнительные механизмы 18 каждой опоры воздействуют на регулировочные винты 4, смещая регулировочные башмаки 2 по направляющей 11 до тех пор, пока значение на выходе вычислителя 14 абсолютного значения нагрузки не сравняется со значением, поступающим с блока опорных напряжений 16.

При этом центрирующий элемент 3 не позволяет регулировочному винту двигаться в продольном направлении, уравнивая значения перемещений обоих башмаков и центрируя их положение относительно оси трубопровода.

Ограничители 12 не позволяют регулировочным башмакам 2 соскочить с направляющей 11.

Заявленная опорная система учитывает состояние сразу всех опор, что позволяет осуществлять дистанционный мониторинг технического состояния трубопровода на всем контролируемом участке и выработать оптимальное регулирующее воздействие на все его опоры.

Без учета технического состояния сразу всех опор решить однозначно поставленную задачу невозможно из-за значительного взаимного влияния соседних опор при регулировке.

Ниже приведен пример использования системы, иллюстрированный фиг.4.

Пример описывает применение системы для контроля состояния балочного перехода через реку. Трубопровод 23 поддерживают две опоры 131 и 132, оборудованные опорной системой.

Пусть расстояние L1=L2=L3=20 м, удельный вес трубы 600 кгс/м. Значение силы взаимодействия опоры 131 и 132 с трубой в нормальном режиме будет равным 12000 кгс (с учетом влияния берегов). Выбираем значения опорных напряжений, соответствующие нормальной нагрузке: P-131=12000 кгс, Р-132=12000 кгс для блока 16 опорных напряжений (фиг.3) соответственно, опор 131 и 132 и PS=P-131+Р-132=24000 кгс для блока 22 опорных напряжений.

Пусть в результате морозного пучения левую по рисунку сваю выперло, что привело к изменению нагрузки: P-131=20000 кг, Р-132=10000 кг. При контроле и регулировке опор в отдельности (без оценки суммарного веса участка трубы) невозможно определить, произошла просадка опоры 132 или выпирание опоры 131. Вычисление суммарного веса участка и сравнение его с расчетным значением позволяет разрешить эту неоднозначность.

Ниже приведена таблица пошагового изменения состояния системы при регулировке.

| Шаг | Сила1, тс | Сила2, тс | Сумма, тс | Воздействие на опору 131 | Воздействие на опору 132 | Состояние |

| 1 | 20 | 10 | 30 | Вниз | Нет | Неуд. |

| 2 | 15 | 11 | 26 | Вниз | Нет | Неуд. |

| 3 | 12 | 12 | 24 | - | - | Удовл. |

Таким образом, применение опорной системы трубопровода позволяет устранить недостатки прототипа: осуществить мониторинг технического состояния трубопровода при однозначной диагностике одновременно всех взаимосвязанных опор, чем достигается поставленный технический результат.

Источники информации

1. Патент RU N2064554, кл. Е 02 D 27/35, 1996.

2. Патент RU N2056570, кл. F 16 L 3/205, 1996.

3. Патент RU N2124668, кл. F 16 L 3/205, 1999 - прототип.

1. Опорная система трубопровода для его эксплуатации в условиях вечной мерзлоты, содержащая расположенный на каждой из N опор ложемент, установленный на своем силоизмерительном элементе, связанным со своим регистратором, и установленные на свайных фундаментах N регуляторов вертикального положения ложемента, каждый из которых включает в себя регулировочный винт и исполнительный механизм, связанный с регулировочным винтом, отличающаяся тем, что дополнительно содержит N канальный сумматор, первое устройство сравнения и первый блок опорных напряжений, при этом каждый силоизмерительный элемент выполнен в виде двух тензометрических датчиков, расположенных внутри силоизмерительной балки, а каждый регулятор вертикального положения ложемента дополнительно включает в себя пару регулировочных башмаков, симметрично установленных относительно ложемента над тензометрическими датчиками силоизмерительной балки и кинематически связанных через дополнительно введенный центрирующий элемент с регулировочным винтом, причем регистратор каждой из N опор выполнен в виде вычислителя абсолютного значения нагрузки, второго блока опорных напряжений, второго устройства сравнения и логического блока, при этом выходы тензометрических датчиков связаны через вычислитель абсолютного значения нагрузки с первым входом второго устройства сравнения, второй вход которого соединен с выходом второго блока опорных напряжений, а выход - с первым входом логического блока, подключенного выходом к электрическому входу исполнительного механизма, причем выходы N вычислителей абсолютных значений нагрузки также соединены с входами N-канального сумматора, подключенного выходом к первому входу первого устройства сравнения, второй вход которого соединен с выходом первого блока опорных напряжений, а выход - со вторыми входами N логических блоков каждой из опор.

2. Опорная система трубопровода по п.1, отличающаяся тем, что центрирующий элемент выполнен в виде пирамиды с трапецеидальным вертикальным сечением, нижнее основание которой закреплено на силоизмерительной балке, а верхнее - кинематически связано с регулировочным винтом.

3. Опорная система трубопровода по пп.1, 2, отличающаяся тем, что регулировочные башмаки и центрирующий элемент установлены на направляющей, закрепленной на силоизмерительной балке.

4. Опорная система трубопровода по пп.1, 2, отличающаяся тем, что направляющая снабжена ограничителями смещения регулировочных башмаков в горизонтальной плоскости, расположенных на концах направляющей.

5. Опорная система трубопровода по п.1, отличающаяся тем, что исполнительный механизм выполнен в виде электродвигателя с редуктором.