Способ сжигания твердых бытовых и прочих органических отходов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к экологически чистым способам и устройствам для сжигания твердых бытовых и прочих органических отходов и может быть использовано, в частности, в коммунально-бытовом хозяйстве при сжигании отходов с гарантированным подавлением вредных веществ, в том числе диоксинов, с утилизацией теплоты сгорания отходов и производством товарной извести. Технический результат: создание экологически выгодного процесса сжигания твердых бытовых и других органических отходов с гарантированным подавлением вредных веществ, в том числе диоксинов, в газовых выбросах и повышение рентабельности мусоросжигательных заводов за счет реализации товарной продукции, полученной в процессе утилизации. Способ сжигания твердых бытовых и прочих органических отходов включает сжигание отходов при подаче предварительно нагретого воздуха, дожигание газообразных продуктов сжигания, последующую обработку для связывания HCl, Cl2, HF, пропускание через теплообменник – котел, газоочистку. Перед подачей в печь на сжигание отходы сепарируют, измельчают органическую часть отходов до размеров не более 100 мм, смешивают отходы с нагретым до температуры 300-4000С воздухом, подачу в циклонную печь осуществляют тангенциально с линейной скоростью не ниже 28 м/с, сжигание осуществляют при температурах 1320-1350°С, дожигание осуществляют в камере каталитического дожигания при температурах 1300-1500°С, обработку для связывания HCl, Cl2, HF ведут в камере декарбонизации известняковой муки с получением негашеной извести, перед подачей в котел обработанные продукты сжигания пропускают через воздухоподогреватель, а после котла – через систему мокрой газоочистки, причем тепловую энергию котла подают потребителям. Охарактеризована установка для реализации описанного способа. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к экологически чистым способам и устройствам для сжигания твердых бытовых и прочих органических отходов и может быть использовано, в частности, в коммунально-бытовом хозяйстве при сжигании отходов с гарантированным подавлением вредных веществ, в том числе диоксинов, с утилизацией теплоты сгорания отходов и производством товарной извести.

Известен способ переработки мусора на Московском спецзаводе №3 ("Санитарная очистка и уборка населенных мест". Справочник, 1990г.), основное технологическое оборудование для которого поставила фирма "Volund" (Дания). Отличительной особенностью этой конструкции является дожигательный вращающийся барабан, установленный за каскадом наклонно переталкивающих колосниковых решеток, что позволяет сжигать в котло-агрегате отходы повышенной влажности.

Недостаток способа - термические процессы на мусоросжигательных заводах вследствие наличия сухой системы золошлакоудаления и, следовательно, во избежание зашлакованности технологического оборудования протекают при температурах 900... 1000° С и поэтому не позволяют решить проблему подавления вредностей, в частности, диксинов.

Необратимое разрушение термически стойких хлорорганических соединений (диоксинов) происходит при температурах, близких к 1400° С.

Известен способ переработки твердых отходов в шлаковый ванне при расчетных условиях плавки, где загрузкой определенного количества необходимых флюсов, например, содержащих кремнезем (песок, кварцевые флюсы и т.п.), подбирается по вязкости и температуре плавления (обычно 1300-1500° С) состав шлака (RU 2030684 C1, F 23 G 7/00, 10.03.1995). Процесс ведут при контролируемом кислородном потенциале (окислительные условия), который задается удельным расходом кислорода на тонну загрузки.

Недостаток способа: не учитываются способности диоксинов к новому синтезу при пониженных температурах. Этому особенно способствуют характерные для известного способа условия большого выноса пыли и токсичных соединений металлов.

Известен способ термической обработки и уничтожения мусора и бытовых отходов в устройстве, представляющем собой вертикально расположенный корпус, футерованный огнеупорным материалом (RU 2023211 C1, F 23 G 5/00, 15.11.1994). Отходы загружаются сверху и проходят все стадии переработки - сушку, пиролиз, газификацию, горение - в отсеках, отделенных друг от друга створками с дистанционным управлением. Процесс газификации завершается образованием горючего (пиролизного) газа, который может направляться как топливо на теплоэнергетические установки.

Техническая задача, решаемая в известном изобретении, состоит в повышении эффективности переработки мусора, связанном с непрерывным протеканием процессов хранения, газоотвода, сушки, пиролиза, горения и золоудаления в едином шлюзовом моноблоке.

Недостаток способа - необходимо строго следить за температурой процесса для предотвращения спекания закоксованного мусора и отходов на створках. Для этого воздух, поступающий на горение, увлажняют, поддерживая в зоне сжигания температуру не выше температуры плавления золы, а подачу отходов из зоны в зону ведут регулируемыми дозами, периодически встряхивая.

Таким образом, привлечение дополнительных термических операций (пиролиз, газификация) усложняет процесс сжигания мусора, увеличивает эксплуатационные расходы, делает процесс утилизации отходов нерентабельным и не решает проблем с синтезом диоксинов.

Наиболее близким аналогом является способ сжигания твердых бытовых отходов по RU 2114357 C1, F 23 G 5/00, 27.06.1998 /1/.

Известный способ /1/ включает сжигание отходов при температурах выше 1340° С при подаче первичного воздуха с температурой до 400° С, дожигание газообразных продуктов сжигания при температурах свыше 850° С, последующую обработку для связывания HCl, Cl2, HF и др., пропускание через электрофильтр в теплообменник, в качестве которого используют котел, тепловую энергию которого передают потребителю.

Недостатками известного способа являются следующие.

Во-первых, наклонно-переталкивающее колосниковое полотно (как правило, из жаропрочного чугуна) не рассчитано на сжигание топлива с температурой, большей 1000° С, поэтому эксплуатация наклонно-переталкивающих колосников с температурой, большей 1340° С, приведет к быстрому их износу и выходу топки из строя.

Во-вторых, хорошо известно, что температура дожига 850° С не способствует разложению диоксинов и фуранов в продуктах сгорания, что косвенно подтверждают авторы известного способа, устанавливая после камеры дожига еще адсорбер, где с помощью специально приготовленного известкового молока продукты сгорания очищаются, в частности, от хлористого водорода (необходимая и достаточная составляющая диоксинов и фуранов).

В-третьих, использование в адсорбере (куда поступают продукты сгорания с температурой 850° С) известкового молока совершенно неприемлемо по двум причинам: во-первых, произойдет практически мгновенное испарение жидкой фазы известкового молока, сопровождающееся резким падением температуры продуктов сгорания (потери тепла до 600 ккал на 1 кг H2O); во-вторых, известковое молоко является водной суспензией гидроксида кальция при максимальном массовом соотношении вода:известь, составляющем 1:0,15, поэтому после превращения водной составляющей в пар количество твердой извести будет столь ничтожным, что эффект абсорбции будет близок к нулю.

В-четвертых, в известном способе для стабилизации процесса используется дополнительный энергоноситель (газ, мазут), что введет к серьезному удорожанию эксплуатационных расходов.

Задачей изобретения является повышение эффективности процесса сжигания отходов при температурах, превышающих 1300°С, совершенствование процесса дожигания продуктов сгорания отходов в условиях каталитического окисления при температурах 1350-1400°С, углубление обезвреживания продуктов сгорания за счет хемосорбции галогенов, нитратов, сульфитов и других вредных веществ на активных поверхностях оксида кальция, синтезированного при декарбонизации из известняковой муки; полное использование внутренней энергии отходов без привлечения для функционирования процесса дополнительных энергоресурсов.

Задача изобретения решается за счет того, что в способе сжигания твердых бытовых и прочих органических отходов, включающем сжигание отходов при подаче предварительно нагретого воздуха, дожигание газообразных продуктов сжигания, последующую обработку для связывания HCl, Сl2, HF, пропускание через теплообменник - котел, газоочистку - перед подачей в печь на сжигание, отходы сепарируют с отделением неорганической части, измельчают органическую часть отходов до размеров не более 100 мм, смешивают отходы с нагретым до температуры 300-400° С воздухом, подачу в циклонную печь осуществляют тангенциально с линейной скоростью не ниже 28 м/с, сжигание осуществляют при температурах 1320-1350° С, дожигание осуществляют в камере каталитического дожигания при температурах 1300-1500° С, обработку для связывания HCl, Cl2, HF ведут в камере декарбонизации известняковой муки с получением негашеной извести, перед подачей в котел обработанные продукты сгорания пропускают через воздухоподогреватель, а после котла - через систему мокрой газоочистки, причем тепловую энергию котла подают потребителю.

Устройство для осуществления способа содержит оборудование для сепарации и измельчения отходов, бункер-питатель отходов, циклонную печь с тангенциальным входом смеси измельченных отходов и нагретого воздуха, камеру каталитического дожигания, работающую по принципу беспламенной горелки, камеру декарбонизации, оснащенную бункером и питателем для известняковой муки, воздухоподогреватель, теплообменник, систему мокрой газоочистки.

Сущность способа заключается в том, что перед подачей в печь отходы сепарируют с отделением неорганической части (металла, стекла, керамики), измельчают органическую часть отходов до крупности не более 100 мм, подают измельченные отходы в циклонную топку с тангенциальным входом струей нагретого до 300-400° С воздуха, линейная скорость которого не ниже 28 м/с; образующиеся продукты сгорания проходят через камеру каталитического дожига, работающую по принципу беспламенной горелки, и камеру декарбонизации, где навстречу потоку газов распыляется известняковая мука (СаСО3) для улавливания НСl, SO2, NOx, превращающаяся в итоге термического воздействия в негашеную известь (СаО), на поверхности которой в результате взаимодействия, в частности, с хлором образуются кристаллы СаСl2, которые не ухудшают товарных свойств негашеной извести.

Таким образом, в камере декарбонизации сводится к минимуму, вплоть до полного исключения, вторичное образование диоксинов, так как известно, что реакции их образования происходят на поверхности частиц летучей золы в присутствии соединений хлора при катализе соединениями железа и меди.

Далее продукты сгорания проходят через воздухоподогреватель, нагревая дутьевой воздух до 300-400° С, и поступают в теплообменник, откуда направляются в систему мокрой очистки, где подавляются остаточные SO2, NOx и пыль. Очищенные газы выбрасываются в атмосферу, причем тепловую энергию, снятую с контура теплообменника, и товарную известь подают потребителям.

Обоснование пределов заявляемого объекта.

Крупность измельчения органических веществ отходов не более 100 мм выбрана из соображения технологической целесообразности, так как более крупные фрагменты затрудняют подачу отходов в топку с тангенциальным вводом.

Температура нагретого воздуха в интервале 300-400° С ограничена техническими возможностями существующих воздухоподогревателей.

Качество сгорания отходов в циклонной топке лимитируется линейной скоростью вдуваемой смеси воздуха с отходами: чем выше скорость, тем выше качество сгорания.

Экспериментально установлено, что при скорости ниже 28 м/с резко увеличивается процент химического и физического недожога, что приводит, в конечном счете, к синтезу диоксинов.

Известняковая мука (СаСО3) при температурах 1300-1500° С декарбонизируется практически мгновенно в течение долей секунды по реакции:

СаСО3→СаО+СO2

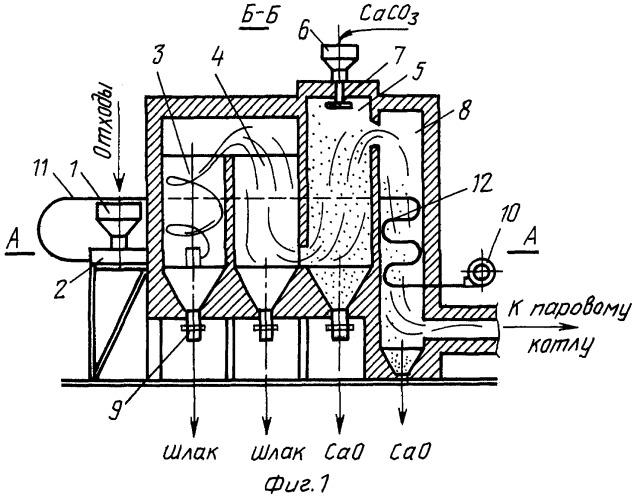

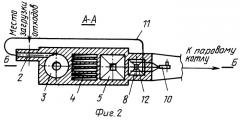

Сущность устройства для осуществления способа показана на фиг.1 и фиг.2.

На фиг.1 схематично изображено устройство, вертикальный разрез Б-Б; на фиг.2 - сечение А-А.

Устройство для сжигания твердых бытовых и других органических отходов содержит бункер-питатель отходов 1, канал 2 для совместной подачи измельченных отходов и нагретого воздуха, циклонную топку 3 с тангенциальным входом смеси отходов и воздуха, камеру каталитического дожига 4, работающую по принципу беспламенной горелки, камеру декарбонизации 5, оснащенную бункером 6 и дисковым питателем 7 для известняковой муки.

В камере воздухоподогревателя 8 вмонтирован металлический воздухоподогреватель 12. Дутьевой вентилятор 10 подает нагретый воздух по воздуховоду 11 к бункеру с измельченными отходами.

Пример 1 практической реализации способа и устройства для сжигания твердых бытовых и прочих органических отходов с гарантированным подавлением вредных веществ, в том числе диоксинов.

Например, производительность мусоросжигательного завода, работающего по предлагаемому способу, составляет 6 т/час.

Функционирование завода происходит следующим образом.

На стадии сепарации отделяются неорганические отходы (металлы, стекло, керамика и т.п.), что обычно составляет около 6%. Для этих операций используется типовое оборудование магнитной и воздушной сепарации.

Органическая часть, после сепарации состоящая из макулатуры, пищевых отходов, древесины, текстиля, кожи, резины, пластмассы подается на измельчение до размеров куска не более 100 мм. Измельчение осуществляется в типовом оборудовании, например в зубчатых дробилках. Далее струей нагретого до 300-400° С воздуха со скоростью не ниже 28 м/с смесь воздуха и измельченных отходов вдувается в печь, где и сгорает при температуре примерно 1320-1350° С.

Образовавшиеся продукты сгорания проходят камеру каталитического дожига, представляющую собой щелевую вертикальную шахту из алюмосиликатных огнеупоров, работающую по принципу беспламенной горелки, где гарантированно сгорают тяжелые углеводороды и фрагменты сажи, в результате чего температура продуктов сгорания повышается на 50-70° С.

Далее продукты сгорания поступают в камеру декарбонизации, представляющую собой полую вертикальную шахту, снизу вверх, где навстречу им распыляется известняковая мука (СаСО3) в количестве 270 кг/час (расчетное количество на 6 т/час отходов).

Полученная негашеная известь (СаО) в количестве примерно 155 кг/час улавливает в продуктах сгорания хлор, устраняя тем самым возможность вторичного синтеза диоксинов.

Обезвреженные продукты сгорания проходят камеру воздухоподогревателя, нагревая дутьевой воздух, и поступают в теплообменник, в качестве которого может использоваться паровой или водогрейный котел.

После теплообменника отработанные газы подвергаются окончательной мокрой газоочистке для нейтрализации остаточных SO2, NOx и пыли.

В качестве аппарата мокрой газоочистки может быть применен дезинтегратор или мокрый скруббер.

Отработавшие, обезвреженные и очищенные продукты сгорания выбрасываются в атмосферу.

Полученная в результате реализации способа сжигания твердых бытовых и прочих органических отходов с гарантированным подавлением вредных веществ, в том числе диоксинов, товарная продукция - тепловая энергия в количестве не менее 12,0 Гкал/час и негашеная известь в количестве до 150 кг/час - отпускается потребителям, что окупает затраченные средства.

Пример 2 практической реализации заявляемого способа.

Предположим, что производительность мусоросжигающего завода (МСЗ) по твердым бытовым отходам (ТБО) 10 т/ч. ТБО, поступающие на МСЗ, имеют следующий морфологический состав (% по массе):

- бумага - 35,1;

- пищевые отходы - 18,5;

- древесина - 2,2;

- текстиль - 7,6;

- кожи - 2,8;

- резина - 3,3;

- пластмассы - 8,7;

- стекло, бетон, керамика - 10,3;

- металлы - 11,5.

Средняя расчетная влажность ТБО -32%.

На стадии сепарации отделяются неорганические отходы (стекло, бетон, керамика, металлы), суммарно 21,8%. Для этих целей используется оборудование магнитной, механической, воздушной и частично ручной сепарации.

Органическая часть после отбора неорганики составляет во влажном состоянии:

То же в абсолютно сухом состоянии:

Средний элементный состав абсолютно сухих ТБО для рассматриваемого случая: С - 44,0%, Н - 5,2%; О - 28,5%; S - 0,1%; Cl - 0,3%; N - 4,4%; зола - 17,5%.

Следовательно, в 5,32 т абсолютно сухих ТБО содержится: С - 2,34 т; Н - 0,28 т; О - 1,52 т; S - 0,0053 т; Cl - 0,016 т; N - 0,23 т; зола - 0,93 т.

Органическая часть ТБО с влажностью 32% подвергается измельчению до фрагментов с размерами, не превышающими 100 мм. Измельчение осуществляется, например, в зубчатых дробилках. Далее измельченные органические отходы вдуваются в циклонную печь струей нагретого до 300-400°С воздуха, при этом скорость струи не ниже 28 м/с. В циклонной печи происходит сгорание ТБО.

Рассчитаем теплотехнические и физико-химические параметры этого процесса.

Для сжигания 5,32 т абсолютно сухих ТБО требуется количество воздуха, определяемое стехиометрическим соотношением окислительных реакций:

С+О2=СO2

H2+0,5O2=Н2О

S2+2O2=2SO2

или эквивалентные массовые количества:

2,34 т С+6,25 т О2=8,79 т CO2

0,28 т H2+2.24 т О2=2,52 т H2O

0,0053 т S+0,0053 т О2=0,01 т SO2

Всего кислорода 8,4953 т. При коэффициенте избытка окислителя α =1,4 потребность в кислороде составит 11,89 т. Вычтем кислород, имеющийся в ТБО:

11,89-1,52=10,37 т.

Количество воздуха, необходимого для дутья, находим из расчета содержания 0,233 кг кислорода в 1 кг воздуха:

В=10,37/0,233=44,5 т/ч

Теплосодержание 44,5 т воздуха при температуре 300-400° С равно 3,34-4,54 Гкал.

Таким образом, для сжигания 5,32 т/ч абсолютно сухой органической субстанции ТБО требуется 44,5 т/ч воздуха, при этом образуется 49,82 т/ч продуктов сгорания состава:

СO2 - 8,79 т

Н2O - 2,52 т

SO2 - 0,01 т

O2 - 1,88 т

Cl - 0,016 т

N - 35,674 т

зола - 0,93 т

Если влажность ТБО 32%, то отходы содержат помимо абсолютно сухой части еще 2,5 т физической воды, поэтому общее количество продуктов сгорания составит 52,32 т/ч при следующем содержании соединений:

СO2 - 8,79 т 24,6%

Н2O - 5,02 т 14,1%

SO2 - 0,01 т 0,028%

O2 - 1,88 т 5,27%

Cl - 0,016 т 0,045%

N - 35,674 т 53,36%

зола - 0,93 т 2,6%

В результате сгорания 2,34 т углерода (при его теплотворности 8100 ккал/кг) выделится тепловая энергия в количестве:

Qc=2340· 8100=18954000 ккал

То же при сгорании водорода (при его теплотворности 32400 ккал/кг):

Qh=2800· 32400=9072000 ккал

То же при сгорании серы при теплотворности 2070 ккал/кг:

Qs=5,3· 2070=10970 ккал

Всего выделение тепла при теоретически полном сгорании ТБО составит:

Qобщ=18954000+9072000+10970=28036970 ккал

Вместе с теплосодержанием подогретого воздуха теоретическое количество выделившегося тепла достигает 32,6 Гкал/ч.

Реальное количество выделившейся тепловой энергии зависит от механического и химического недожогов и потерь тепла в окружающую среду. Обычно суммарно эти потери составляют до 20%. Поэтому реальное выделение тепловой энергии при сжигании в циклонной печи влажной органической части ТБО составит:

Qp=32,6 Гкал· 0,8=26,0 Гкал/ч

Температура продуктов сгорания на выходе из циклонной печи:

26000000 ккал - тепловая производительность печи,

52320 кг - количество продуктов сгорания,

0,375 ккал/(кг· град) - удельная теплоемкость продуктов сгорания при 1325° С.

Из циклонной печи продукты сгорания проходят по каналам камеры каталитического дожига, в результате чего осуществляется практически полное окисление продуктов, относящихся к химическому недожогу, как результат - теплосодержание продуктов сгорания вырастает на 5-6% (1,3-1,6 Гкал/ч), а температура увеличивается на 60-70° С и достигает 1385-1400° С.

Далее продукты сгорания (52320 кг/ч) поступают в камеру декарбонизации, вертикальную шахту, снизу вверх. Навстречу потоку распыляется известняковая мука (СаСО3) в количестве 2200 кг/ч со средним диаметром частиц 0,15 мм.

Из практики обжига известняка (Ю.М.Бутт и др. Химическая технология вяжущих материалов, М.: Высшая школа, 1980) известно, что время полной диссоциации частиц известняка крупностью 0,1-0,15 мм при температуре 1100-1200° С составляет примерно 0,002 мин (0,12 с), т.е. практически мгновенно, сопровождаясь сильным разрыхлением структуры образовавшегося оксида кальция. В этот период оксид кальция чрезвычайно активен к поглощению галогенов, нитратов, серы.

Работами НИИСтромкомпозит г.Красноярск установлена функциональная связь между количеством поглощенных веществ и фракционным составом известняковой муки, диссоциирующей при температурах 1100-1200° С. В частности, для ориентировочных расчетов эти показатели следующие:

поглощение HCl - 12,9 г/кг СаСО3,

поглощение SO2 - 11,4 г/кг СаСО3.

Если в продуктах сгорания содержание Cl - 16 кг, а содержание SO2 - 10 кг (см.выше), то требуемое количество СаСО3 для поглощения этих соединений составит:

HCl - 16000 г: 12,9 г/кг=1240 кг СаСО3,

SO2- 10000 г: 11,4 г/кг=877 кг СаСО3.

Всего: 2117 кг СаСО3, принято 2200 кг СаСО3.

В результате диссоциации 2200 кг СаСО3 образуется в среднем 1270 кг СаО и 930 кг CO2. Хемосорбированные на поверхности СаО хлор и диоксид серы синтезируют соответственно СаСl2 и СаSO4, первый в количестве 25 кг, второй в количестве 17 кг. Суммарно эти примеси в массе СаО составляют не более 3,3%. Эти примеси (хлорид кальция и гипс) оказывают благоприятное влияние на твердение извести, поэтому их присутствие не ухудшает, а улучшает качество обожженной извести.

Для осуществления диссоциации СаСО3 требуется затратить 425 ккал на 1 кг карбоната, поэтому при диссоциации 2200 кг СаСО3 поглощается 0,935 Гкал тепловой энергии, а объем продуктов сгорания возрастает на 930 кг СО2 (53250 кг).

Обезвреживание продуктов сгорания в количестве 53250 кг с теплосодержанием 25,8 Гкал (учтены затраты на диссоциацию, унос тепла с продуктами распада, потери тепла в окружающую среду) направляются в камеру воздухоподогревателя. Температура продуктов сгорания на входе в воздухоподогреватель равна:

В результате нагревания воздуха до температуры 400° С затрачивается 1,6 Гкал тепловой энергии. Следовательно, из воздухоподогревателя в паровой или водогрейный котел войдет 53250 кг продуктов сгорания с примерным теплосодержанием 24,2 Гкал и температурой 1200° С.

Из котла продукты сгорания уйдут с температурой 150° С, поэтому их теплосодержание составит:

53250· 0,25· 150=1996875 ккал, принято 2 Гкал.

Количество тепловой энергии, переработанной в котле, равно:

24,2-2=22,2 Гкал/ч.

Если КПД котла принять равным 0,92, то товарная тепловая энергия котла составит:

22,2· 0,92=20,4 Гкал/ч.

Таким образом, если производительность мусороперерабатывающего завода по заявляемому способу - 10 т/ч ТБО, то после сортировки при сжигании органической части этих отходов с обеззараживанием продуктов сгорания первоначально в камере каталитического дожига за счет возрастания температуры до 1400° С и далее в камере декарбонизации при расходе известняковой муки 2200 кг/ч за счет хемосорбционного взаимодействия галогенов, нитратов, сульфитов и др. с активной поверхностью синтезированного оксида кальция полностью обезвреживаются продукты сгорания, при этом имеет место выход товарной извести в количестве 1270 кг/ч, а при пропускании обезвреженных продуктов сгорания через теплообменник имеет место выход товарной тепловой энергии до 20,4 Гкал/ч.

1. Способ сжигания твердых бытовых и прочих органических отходов, включающий сжигание отходов при подаче предварительно нагретого воздуха, дожигание газообразных продуктов сжигания, последующую обработку для связывания HCl, Cl2, HF, пропускание через теплообменник – котел, газоочистку, отличающийся тем, что перед подачей в печь на сжигание отходы сепарируют, измельчают органическую часть отходов до размеров не более 100 мм, смешивают отходы с нагретым до температуры 300-4000С воздухом, подачу в циклонную печь осуществляют тангенциально с линейной скоростью не ниже 28 м/с, сжигание осуществляют при температурах 1320-13500С, дожигание осуществляют в камере каталитического дожигания при температурах 1300-15000С, обработку для связывания HCl, Cl2, HF ведут в камере декарбонизации известняковой муки с получением негашеной извести, перед подачей в котел обработанные продукты сжигания пропускают через воздухоподогреватель, а после котла – через систему мокрой газоочистки, причем тепловую энергию котла подают потребителям.

2. Способ по п.1, отличающийся тем, что при сепарировании отделяют неорганическую часть отходов.

3. Устройство для осуществления способа по п.1, характеризующееся тем, что оно содержит оборудование для сепарации и измельчения отходов, бункер-питатель отходов, циклонную печь с тангенциальным входом смеси измельченных отходов и нагретого воздуха, камеру каталитического дожигания, работающую по принципу беспламенной горелки, камеру декарбонизации, оснащенную бункером и питателем для известняковой муки, воздухоподогреватель, теплообменник, систему мокрой газоочистки.

4. Устройство по п.3, отличающееся тем, что камера каталитического дожигания выполнена щелевой из алюмосиликатных огнеупоров.

5. Устройство по п.3 или 4, отличающееся тем, что камера декарбонизации известняковой муки выполнена в виде вертикальной шахты, в которой горячие газы поднимаются снизу вверх, а известняковая мука, распыляемая в верхней части шахты, перемещается сверху вниз.