Способ ремонта тепловыделяющей сборки

Иллюстрации

Показать всеИзобретение относится к области атомной техники и может использоваться при ремонте тепловыделяющих сборок ядерных реакторов. С участка дефектных ячеек дистанционирующей решетки удаляют тепловыделяющие элементы, дефектные ячейки. Взамен удаленных ячеек устанавливают новые годные ячейки, закрепляют их между собой к периферийным ячейкам и к ободу контактно-точечной сваркой с использованием сварочных клещей. Вводят ранее удаленные тепловыделяющие элементы в ячейки дистанционирующих решеток и тепловыделяющую сборку подвергают отмывке в горячей обессоленной воде с использованием барботажа острым паром и сушке горячим воздухом. Технический результат - обеспечение возможности ремонта тепловыделяющих сборок, в которых были обнаружены дефектные ячейки, с восстановлением их первоначальной конструкции и повышение срока эксплуатации ТВС. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области атомной техники и может быть использовано для ремонта тепловыделяющих сборок ядерных реакторов.

Известен способ ремонта тепловыделяющих сборок, заключающийся в том, что дефекты на наружной стороне обода решеток удаляют методом механической обработки (заявка Японии №61-54197, кл. G 21 С 19/33, опубл. 1986).

Поскольку удаление дефектов производится при помощи абразивного инструмента, это неизбежно приводит к образованию мелкодисперсной стружки и пыли, которые практически невозможно полностью удалить (тем более, если сборка уже радиоактивная и ее ремонт проводят дистанционно в горячей камере). В результате этого в процессе дальнейшей эксплуатации сборки в ядерном реакторе появившаяся при ремонте мелкодисперсная пыль и стружка разносятся по всему контуру ядерного реактора, загрязняя его. Еще одним недостатком данного способа является его однобокость, т.к. с помощью этого способа можно удалять дефекты, имеющие форму выпуклостей, а дефекты в виде вмятин или загибов обода внутрь решетки исправить нельзя.

Известен способ ремонта тепловыделяющих сборок, заключающийся в том, что определяют состояние конструктивных элементов тепловыделяющей сборки и при обнаружении среди них дефектных элементов разделяют решетку с ячейками для стерженьковых тепловыделяющих элементов на части, удаляют дефектные элементы и контролируют качество ремонта (патент Франции № 2627006, кл. G 21 С 19/33, опубл. 1988).

В соответствии с указанным способом часть концевой решетки, в которой закреплен дефектный тепловыделяющий элемент (твэл), отпиливается и удаляется вместе с тепловыделяющим элементом. На место отпиленного “куска” концевой решетки устанавливается пластина, позволяющая зафиксировать новый тепловыделяющий элемент, помещенный в сборку вместо дефектного тепловыделяющего элемента. Тем самым, сохраняется однородность сборки, которая позволяет в дальнейшем использовать сборку в активной зоне ядерного реактора.

Концевая решетка по этому способу распиливается фрезой, в результате чего образуется много мелкодисперсной металлической стружки и пыли, которые несмотря на самую тщательную чистку сборки практически невозможно полностью удалить. Поэтому попавшая в активную зону вместе со сборкой пыль и стружка вымывается теплоносителем и разносится по всему контуру, загрязняя его. Кроме того, дисковые фрезы нельзя применять для распиливания дистанционирующих решеток из-за их крайне низкой жесткости, вызванной малыми толщинами стенок обода и ячеек, которые сварены между собой. При попытке распиливания дисковой фрезой край обода западает между зубцами фрезы и вместо распиливания фреза отгибает обод и вырывает сварные точки из стенок ячеек, которые при этом недопустимо деформируются.

Эксплуатация тепловыделяющих сборок с дефектными элементами и, в частности, с деформированными дистанционирующими решетками запрещена, т.к. в месте повреждения решетки изменяется профиль течения и величина расхода теплоносителя, что ведет в конечном итоге к пережогу оболочек тепловыделяющих элементов и их механическому разрушению из-за контакта с дефектными элементами решеток. Повреждение ободов решеток может происходить не только в процессе эксплуатации тепловыделяющих сборок в активной зоне ядерного реактора, но и при транспортировке, при извлечении сборок из тары, при загрузке-выгрузке и т.д., то есть весьма часто. Требования Правил ядерной безопасности, предъявляемые к качеству сборок, не позволяют эксплуатировать сборки с дефектными решетками, поэтому сборки с недовыгоревшим топливом отправляют в отходы, а сборки со свежим топливом вынуждены обратно транспортировать для ремонта на завод-изготовитель.

Еще одним недостатком способа является необходимость восстанавливать однородность тепловыделяющей сборки после проведения операций по удалению дефектных тепловыделяющих элементов, а именно устанавливать на место дефектного тепловыделяющего элемента свежий, изготавливать специальные пластины, с помощью которых можно закрепить новые тепловыделяющие элементы в сборке, размещать крепежные пластины на месте вырезанных участков решетки и там их фиксировать, что также возможно только на предприятиях, имеющих соответствующую оснастку.

Наиболее близким по своей технической сущности и достигаемому результату является способ ремонта тепловыделяющей сборки включающий выявление дефектов в дистанционирующих решетках, удаление дефектных элементов и контроль за качеством ремонта (см. Патент Российской федерации RU 2072574 от 29.03.93 г., опубл. 27.01.97 г. Способ ремонта тепловыделяющей сборки МПК6 G 21 C 19/33, 21/00, 3/00).

Согласно формуле изобретения способ предусматривает операции, где при обнаружении дефектной дистанционирующей решетки обод решетки по обеим сторонам от мест сварного соединения ячеек с ободом разрезают и образовавшиеся отрезки обода сгибают по сварному соединению в радиальном направлении, после чего попеременно поворачивают по часовой и против часовой стрелки на угол не более 25° относительно первоначального положения обода до усталостного разрушения сварного соединения.

Основным недостатком данного способа является то, что он не полностью решает задачу ремонта тепловыделяющей сборки, восстановления ее первоначального состояния. Данный способ предусматривает только удаление дефектных элементов дистанционирующей решетки. Стержневой тепловыделяющий элемент имеет практически нулевую осевую жесткость, а при удалении одной из ячеек расстояние между дистанционирующими решетками увеличивается в два раза, что вступает в противоречие с требованиями, предъявляемыми к тепловыделяющей сборке. Согласно требованиям расстояние между дистанционирующими решетками должно быть строго регламентировано и составлять для тепловыделяющей сборки ВВЭР - 1000 250 мм (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов” под ред. Ф.Г.Решетникова - М.: Энергоатомиздат, 1995 - 320 с.; ил., стр.184-185).

При эксплуатации тепловыделяющей сборки в активной зоне ядерного реактора с удаленными дефектными элементами хотя бы одной дистанционирующей решетки происходит вибрация тепловыделяющего элемента, соударение его с соседними тепловыделяющими элементами с образованием язвенной коррозии, что приводит к разрушению тепловыделяющего элемента.

При удалении дефектной ячейки осевая жесткость тепловыделяющего элемента в тепловыделяющей сборке уменьшается. Вибрация тепловыделяющего элемента, вызываемая движением потока воды и частыми изменениями мощности в реакторах, увеличивается, что может привести к дефектам в их циркониевых оболочках и угрожать безопасности реактора. В результате повышенной вибрации тепловыделяющего элемента ресурс работы циркониевых оболочек тепловыделяющих элементов может преждевременно подвергаться износу в результате развития особого вида повреждения от трения. Относительное колебание поверхностей тепловыделяющих элементов может оказаться достаточным для возникновения фреттинг-коррозии (см. “Циркониевые сплавы в ядерной энергетике” под ред. Займовский А.С., Никулина А.В., Решетников Н.Г. - 2-е изд., перераб. и доп. - М.: Энергоатомиздат, 1994 - 256с.; стр.234).

В вибрирующем тепловыделяющем элементе даже при амплитуде, не превышающей нескольких сотых миллиметра, возможно выкрашивание мелких крупинок диоксида урана из таблеток, попадание крупинок в зазор между оболочкой и таблеткой и постепенное вдавливание крупинок в оболочку, в результате - создание напряженного участка и коррозионное растрескивание.

Технической задачей изобретения является обеспечение возможности ремонта тепловыделяющих сборок, в которых были обнаружены дефектные ячейки, с восстановлением их первоначальной конструкции и повышение при этом срока эксплуатации тепловыделяющей сборки.

Эта техническая задача решается тем, что в способе ремонта тепловыделяющей сборки, включающем выявление дефектов в дистанционирующих решетках, удаление дефектных элементов и контроль за качеством ремонта, согласно изобретению с участка дефектных элементов деформированных ячеек дистанционирующей решетки тепловыделяющие элементы удаляют, затем удаляют деформированные ячейки, взамен удаленных ячеек устанавливают новые ячейки, закрепляют ячейки между собой, к периферийным ячейкам и к ободу контактно-точечной сваркой с использованием сварочных клещей вводят ранее удаленные тепловыделяющие элементы в ячейки дистанционирующих решеток и тепловыделяющую сборку подвергают отмывке в горячей обессоленной воде с использованием барботажа острым паром и сушке горячим воздухом.

Другим отличием является то, что отмывку тепловыделяющей сборки в горячей обессоленной воде проводят при 80-90°С, а сушку тепловыделяющей сборки после отмывки горячим воздухом при 90-100°С.

Предложенный способ позволяет обеспечить ремонт тепловыделяющей сборки, устранить дефект и повысить срок эксплуатации ТВС без ее полной разборки.

На чертежах представлено:

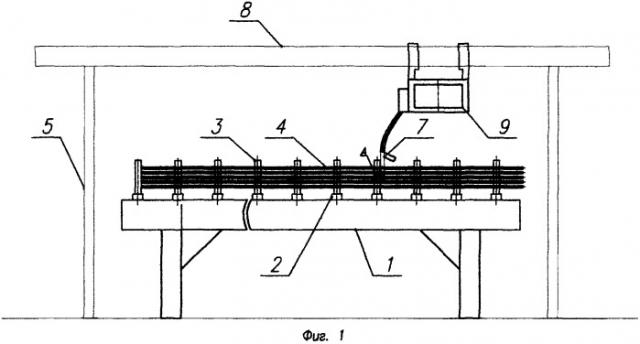

на фиг.1 - устройство для осуществления способа ремонта тепловыделяющей сборки;

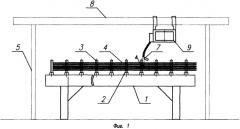

на фиг.2 - момент контактно-точечной сварки ячеек дистанционирующей решетки;

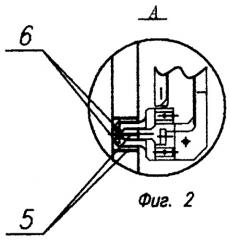

на фиг.3 - реторта мойки тепловыделяющей сборки;

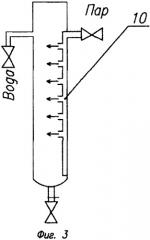

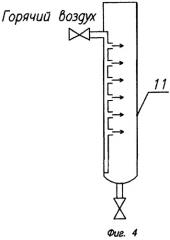

на фиг.4 - реторта сушки тепловыделяющей сборки.

Для осуществления способа ремонта тепловыделяющей сборки используют следующее оборудование:

1 - стеллаж, содержащий опорные элементы 2 для дистанционирующих решеток 3, в которых размещены тепловыделяющие элементы 4 в ячейках 5, сварочные клещи 6 на гибком токоподводе 7 с перемещаемым на направляющей 8 источником питания 9 для контактно-точечной сварки, реторта 10 мойки тепловыделяющей сборки и реторта сушки 11 тепловыделяющей сборки.

Способ ремонта тепловыделяющей сборки осуществляют следующим образом.

На стеллаж 1, содержащий опорные элементы 2, с расстоянием между ними, равном требуемому 250 мм, устанавливают дистанционирующими решетками 3 тепловыделяющую сборку, требующую ремонта. При выявлении дефектов той или иной дистанционирующей решетки 3 тепловыделяющие элементы 4 из дефектной зоны удаляют. Любым известным методом из дефектной зоны удаляют ячейки 5 без разрушения обода дистанционирующей решетки 3. Взамен дефектных ячеек 5 устанавливают новые ячейки и осуществляют их контактно-точечную сварку между собой, к периферийным ячейкам 5 и к ободу (не показан).

При контактно-точечной сварке используют клещи 6 на гибком токоподводе 7 с перемещаемым на направляющей 8 источником питания 9. После сварки ячеек 5 в них вводят ранее удаленные тепловыделяющие элементы 4 и тепловыделяющие сборки подвергают мойке в обессоленной воде в реторте 10 с использованием для барботажа острого пара при 80-90°С и сушке в реторте 11 горячим воздухом при 90-100°С.

Способ опробован в промышленных условиях и получен положительный результат.

1. Способ ремонта тепловыделяющей сборки, включающий выявление дефектов в дистанционирующих решетках, удаление дефектных элементов и контроль за качеством ремонта, отличающийся тем, что с участка дефектных элементов деформированных ячеек дистанционирующей решетки тепловыделяющие элементы удаляют, затем удаляют деформированные ячейки, взамен удаленных ячеек устанавливают новые ячейки, закрепляют ячейки между собой, к периферийным ячейкам и к ободу контактно-точечной сваркой с использованием сварочных клещей вводят ранее удаленные тепловыделяющие элементы в ячейки дистанционирующих решеток и тепловыделяющую сборку подвергают отмывке в горячей обессоленной воде с использованием барботажа острым паром и сушке горячим воздухом.

2. Способ по п.1, отличающийся тем, что отмывку тепловыделяющей сборки в горячей обессоленной воде проводят при 80-90°С.

3. Способ по п.1 или 2, отличающийся тем, что сушку тепловыделяющей сборки после отмывки проводят при 90-100°С.