Валковый измельчитель с устройством для дезагломерации материала

Иллюстрации

Показать всеИзобретение предназначено для обработки мелкокусковых материалов давлением. Валковый измельчитель содержит загрузочный бункер, эксцентрично установленные цилиндрические валки и смонтированное под ними на амортизаторах устройство, имеющее в средней части направленный вершиной вверх острый выступ с криволинейными боковыми поверхностями. Устройство выполнено из двух расположенных симметрично относительно острого выступа вдоль нижней части боковой поверхности эксцентрично установленных валков, дезагломерирующих рольгангов, составленных из закрепленных с зазором цилиндрических роликов с развитой рабочей поверхностью. В нижней части разгрузочного устройства дезагломерирующие рольганги соединены посредством виброжелоба шарнирно с горизонтально установленной вибрирующей плитой с центральным отверстием, под которым расположен грохот. Измельчитель содержит устройство для возврата недоизмельченного материала в межвалковое пространство. Изобретение позволяет увеличить степень измельчения материала. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к оборудованию для обработки мелкокусковых материалов давлением, в частности для измельчения цементного клинкера, мела, известняка, гипса и других материалов, и может быть использовано в различных отраслях промышленности строительных материалов, цементной, керамической, в производстве отделочных материалов и др.

Известны валковые измельчители, в которых материал измельчается между двумя вращающимися навстречу друг другу валками, причем для увеличения степени измельчения используются различные технологические приемы: предварительное уплотнение измельчаемого материала, различные конфигурации рабочей поверхности валков для увеличения коэффициента трения материала с валками, равномерное распределение материала по ширине валков, увеличение объемно-сдвигового деформирования за счет изменения геометрического профиля валков (конические валки) и др. (RU 2116129 С2, 1996).

Тем не менее, применение существующих измельчителей не полностью реализует условия для рационального разрушения материала, особенно для обеспечения микродефектной структуры, необходимой при последующем сверхтонком помоле.

Наиболее близким решением по технической сущности и достигаемому эффекту является валковая дробилка, содержащая загрузочный бункер, цилиндрические валки и установленную под последними на амортизаторах устройство-плиту, выполненную с прямолинейными участками, примыкающими под центрами валков к криволинейным боковым поверхностям острого выступа, расположенного в средней части плиты (SU 1301486 А, 1983).

К недостаткам указанного устройства относятся:

- невысокая степень измельчения материала в цилиндрических валках, которые обеспечивают только раздавливающее воздействие без раздавливающе-сдвигового деформирования;

- отсутствие дезагломерации спрессованных пластин измельченного материала;

- отсутствие механизма возврата недоизмельченного материала в межвалковое пространство измельчителя и последующей классификации измельченного продукта;

- зависание измельчаемой шихты у стенок загрузочного бункера и неравномерное распределение материала по ширине валков.

Изобретение предусматривает увеличение степени измельчения материала с образованием микродефектной структуры в частицах материала, дезагломерацию спрессованных пластин измельченного материала и его классификацию.

Это достигается тем, что в валковом измельчителе, содержащем установленный над цилиндрическими валками загрузочный бункер и смонтированное под ними на амортизаторах устройство, имеющее в средней части направленный вершиной вверх острый выступ с криволинейными боковыми поверхностями, отличающийся тем, что смонтированное на амортизаторах устройство с острым выступом выполнено из двух расположенных симметрично относительно острого выступа вдоль нижней части боковой поверхности эксцентрично установленных валков, дезагломерирующих рольгангов, соединенных с подвижно и подпружиненно установленным острым выступом шарнирно, причем дезагломерирующие рольганги составлены из закрепленных с зазором между собой цилиндрических роликов с развитой рабочей поверхностью, а в нижней части разгрузочного устройства дезагломерирующие рольганги соединены посредством виброжелоба шарнирно с горизонтально установленной вибрирующей плитой, имеющей в центральной части разгрузочное отверстие, под которым расположен наклонный грохот, жестко связанный с вибрирующей плитой, на которую, кроме того, в крайних по ходу движения материала опорных узлах опираются на амортизаторах рольганги, при этом измельчитель содержит закрепленное в амортизирующих опорах устройство для возврата недоизмельченного материала в межвалковое пространство, состоящее из двух бесконечных гибких лент, охватывающих ряд валиков, симметрично огибающих боковые наружные части валков таким образом, что в каждой бесконечной гибкой ленте первый по ходу движения материала валик сопряжен с последним цилиндрическим роликом дезагломерирующего рольганга, расположенного под соответствующим бесконечной гибкой ленте валком, а последний по ходу движения материала валик прижат к валку и кинематически связан с подвижной щекой, находящейся над соответствующим бесконечной гибкой ленте валком и закрепленной в загрузочном бункере.

Эксцентриситет валков может составлять е1=(0,005-0,01)D, где D - диаметр валков.

В валковом измельчителе развитая рабочая поверхность роликов дезагломерирующих рольгангов может быть выполнена в виде чередующихся зубцов и щеток.

Последние валики устройства для возврата недоизмельченного материала в межвалковое пространство установлены с эксцентриситетом, который может определяться условием e2≤0,7e1, где e1 - эксцентриситет валков измельчителя, е2 - эксцентриситет валиков устройства для возврата недоизмельченного материала в межвалковое пространство.

Разработанное техническое решение имеет следующие конструктивно-технологические преимущества.

Реализация раздавливающе-сдвигового деформирования измельчаемого материала в межвалковом пространстве и обеспечение микродефектной структуры частиц за счет сложного движения валков.

Периодическое распределение спрессованных пластин измельченного материала по обеим ветвям дезагломерирующих рольгангов за счет эксцентрично установленных валков и вибровоздействия острого выступа с криволинейными боковыми поверхностями.

Эффективное разрушение пластин материала за счет различной конфигурации разрушающих элементов рабочей поверхности роликов дезагломерирующих рольгангов.

Возможность классификации материала как на стадии его дезагломерации, так и на грохоте, кинематически связанном через вибрирующую плиту с дезагломерирующими рольгангами.

Возможность возврата недоизмельченного материала в межвалковое пространство.

Исключение зависания шихты у стенок загрузочного бункера и равномерное распределение материала по ширине валков.

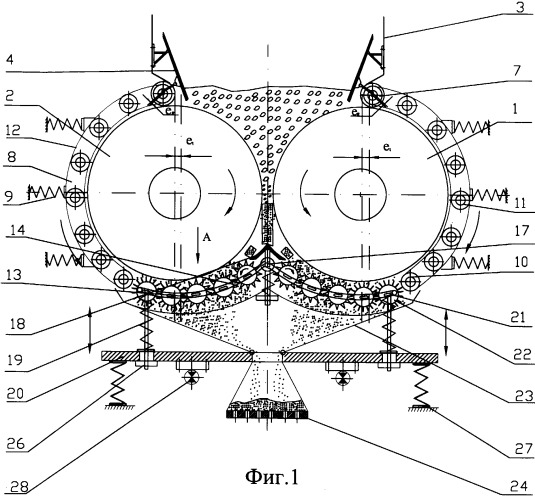

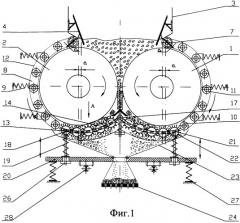

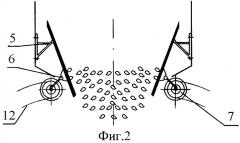

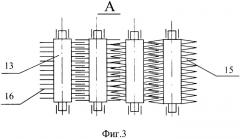

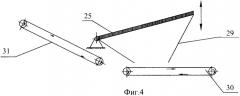

На фиг.1 - представлена схема прессвалкового измельчителя; на фиг.2 - загрузочный бункер с подвижными щеками; на фиг.3 - изображены ролики дезагломерирующих рольгангов с различной конфигурацией развитой рабочей поверхности; на фиг.4 - виброжелоб и грохот.

Валковый измельчитель состоит из пары экцентрично установленных валков 1, 2 (фиг.1). Эксцентриситет валков может составлять e1= (0,005-0,01)D, где D - диаметр валков. Над валками расположен загрузочный бункер 3 с подвижными щеками 4 (фиг.1) внутри для равномерного распределения материала по ширине валков. Причем в верхней части они закреплены с помощью, например, шарового наконечника 5 (фиг.2) на торцевых стенках бункера 3, а в нижней посредством шарнирной опоры 6 (фиг.2) установлены с эксцентриситетом на последних по ходу движения материала валиках 7 (фиг.1, 2) устройств 8 (фиг.1) для возврата недоизмельченного материала в межвалковое пространство. Данные устройства монтируются на амортизирующих опорах 9 (фиг.1) и состоят из расположенных на определенном расстоянии, зависящем от диаметра валков измельчителя, крайних натяжных валиков 7, 10 (фиг.1) и валиков 11 (фиг.1), прижимающих бесконечные гибкие ленты 12 (фиг.1, 2) к валкам 1, 2. Валики закреплены, например, на осях в металлическом корпусе устройства для возврата недоизмельченного материала в межвалковое пространство. Эксцентриситет валиков, соединенных с подвижными щеками, может определяться условием e2≤0,7e1, где e1 - эксцентриситет валков, е2 - эксцентриситет валиков щек. Под эксцентрично установленными валками 1, 2 на амортизаторах 19 (фиг.1) смонтировано устройство, имеющее в средней части направленный вершиной вверх острый выступ 18 (фиг.1). Устройство выполнено из двух расположенных симметрично относительно острого выступа дезагломерирующих рольгангов 12 (фиг.1), составленных из цилиндрических роликов 13 (фиг.1), которые выполнены с развитой рабочей поверхностью и закреплены с зазором между собой, равным среднему диаметру частиц измельчаемого материала. Рабочая поверхность цилиндрических роликов может быть выполнена в виде чередующихся зубцов 15 (фиг.3) и щеток 16 (фиг.3). Величина зазора между роликами дезагломерирующих рольгангов определяется выходным размером материала. Дезагломерирующие рольганги соединены в центре измельчителя с помощью шарнира 17 (фиг.1), выполненного, например, в виде круглого металлического стержня, закрепленного в опорном подшипнике, с подвижно установленным в нижней части валков, например, на стойках, приваренных к раме разгрузочного устройства подпружиненным острым выступом 18 (фиг.1). Измельчитель содержит закрепленное в амортизирующих опорах 9 устройство 8 для возврата недоизмельченного материала в межвалковое пространство, состоящее из двух бесконечных гибких лент, охватывающих ряд валиков 7, 10, 11, симметрчно огибающих боковые наружные части валков таким образом, что в каждой бесконечной гибкой ленте первый по ходу движеня валик сопряжен с последним цилиндрическим роликом 22 (фиг.1) дезагломерирующего рольганга, расположенного под соответствующим бесконечной гибкой ленте валком, а последний по ходу движения материала валик 7 прижат к валку и кинематически, например с помощью металлической тяги, связан с подвижной щекой 4, находящейся над соответствующим бесконечной гибкой ленте валком и закрепленной в загрузочном бункере. В нижней части разгрузочного устройства дезагломерирующие рольганги, кроме того, в крайних опорных узлах 21 (фиг.1) опираются на горизонтальную вибрирующую плиту на амортизаторах 19 (фиг.1), на горизонтальную вибрирующую плиту 20 (фиг.1) в крайних опорных узлах 21 (фиг.1). Причем, например, в этих узлах последние по ходу движения материала цилиндрические ролики 22 (фиг.1) сопряжены с огибающими боковую поверхность валков бесконечными гибкими лентами 12, возвращающими недоизмельченный материал в межвалковое пространство. Установленный внизу разгрузочного устройства грохот 24 (фиг.1), просеивающая поверхность 25 (фиг.4) которого закреплена наклонно вдоль оси валков, жестко связан с вибрирующей плитой, например, при помощи сварки. Для регулирования зазора между валками и дезагломерирующими рольгангами используются винтовые механизмы 26 (фиг.1). Величина зазора выбирается в зависимости от требований к размерам готового продукта. Вибрирующая плита, установленная на пружинах 27 (фиг.1), имеет два источника виброколебаний 28 (фиг.1), выполненных, например, в виде эксцентриковых вибраторов, закрепленных симметрично относительно центра вибрирующей плиты. Под просеивающей поверхностью грохота 24 находится разгрузочный бункер 29 (фиг.4), смонтированный над транспортером 30 (фиг.4) для готового продукта. Транспортер 31 (фиг.4) для удаления некондиционного продукта размещен под нижним концом грохота. Разгрузочный бункер с транспортером не входят в состав валкового измельчителя и приведены для завершения технологического процесса.

Валковый измельчитель работает следующим образом. В загрузочный бункер 3 подается исходный мелкокусковый материал, например клинкер, который благодаря сложному движению подвижных щек 4 с максимальной амплитудой колебаний у их нижних краев распределяется по ширине бункера и равномерно подается в сужающийся зазор между цилиндрическими валками 1, 2. Эксцентрично установленные валки с эксцентриситетом e1, в предлагаемом решении равном е1=5 мм, реализуют раздавливающе-сдвиговое деформирование материала и создают микродефектную структуру частиц. Для обеспечения более эффективной работы валкового измельчителя рекомендуется соблюдать условия: e1=(0,005-0,01)D, где D - диаметр валков; e2≤0,7e1, где e1 - эксцентриситет валков, е2 - эксцентриситет валиков щек. Причем для заданных диаметров валков рекомендуется соблюдать условие 0,005D<e1<0,01D. Если e1<0,005D, то эффективность создания микродефектной структуры (раздавливающе-сдвигового деформирования) частиц недостаточно высока. Кроме того, недостаточно распределение спрессованной пластины по обоим дезагломерирующим рольгангам. При e1>0,001D происходит некоторое снижение эффективности работы устройства для возврата недоизмельченного материала в межвалковое пространство и повышается вероятность соударения валков 1, 2 с роликами дезагломерирующих рольгангов. Вышеуказанное выражение e2≤0,7e1 определяет наиболее рациональную величину хода подвижных щек. При е2>0,7е1 возникает значительный момент сопротивления трению качения эксцентрично установленных валиков устройств для возврата недоизмельченного материала в межвалковое пространство о поверхности валков агрегата.

Раздавливающее усилие возникает за счет нормального напряжения, образующегося между вращающемуся навстречу друг другу валками. Истирающее усилие возникает за счет разности окружных скоростей валков в каждой точке межвалкового пространства V1-V2=π n(D1-D2), где n=n1=n2=const, D1, D2 - соответственно диаметры валков в выбранной точке. В связи с этим обеспечивается раздавливающе-сдвиговое деформирование измельчаемых материалов с выигрышем в значениях суммарных разрушающих усилий с касательными напряжениями, позволяющее при меньших усилиях (растяжения, а не сжатия) обеспечить разрушение измельчаемого материала, а также создание микродефектной структуры частиц. После измельчения материал в виде спрессованной пластины частично разрушается вибрирующим в вертикальной плоскости подпружиненным острым выступом 18 с криволинейными боковыми поверхностями. Благодаря этому куски пластины равномерно распределяются на левый и правый дезагломерирующие рольганги 14, которые вибрируют в определенных пределах в вертикальной плоскости. Эксцентрично установленные валки 1, 2, совершая сложное движение, за счет сил трения проталкивают куски спрессованной пластины по вращающимся цилиндрическим роликам 13 (фиг.1, 3) дезагломерирующих рольгангов. При использовании дезагломерирующих рольгангов, состоящих из цилиндрических роликов, закрепленных параллельно и с зазором между собой, с развитой рабочей поверхностью, куски спрессованной пластины дезагломерируются до размеров частиц со средним диаметром d за счет воздействия эксцентрично установленных валков и развитой рабочей поверхности роликов. Если рабочая поверхность выполнена, например, в виде чередующихся зубцов 15 (фиг.3) и щеток 16 (фиг.3), то спрессованные пластины дезагломерируются эффективнее. Полученные таким образом частицы благодаря вибрирующему воздействию, а также вращению цилиндрических роликов просыпаются между зубцами и щетками дезагломерирующих рольгангов. Далее частицы материала попадают через виброжелоб 23 (фиг.1) и разгрузочное отверстие 32 (фиг.1) на наклонный грохот 24, где происходит отсев крупной фракции материала, отправляемой на домол, посредством транспортера 31 (фиг.4). Верхний конец грохота жестко, например с помощью сварки, соединен с вибрирующей плитой, а нижний - сопряжен с разгрузочным бункером 29. После дезагломерации спрессованной пластины частицы недоизмельченного материала, не прошедшие через дезагломерирующие рольганги, увлекаются огибающими поверхности валков бесконечными гибкими лентами 12 (фиг.1). Последние прижимаются к валкам валиками 11 и натягиваются валиками 7, 10. За счет возникающих сил трения о валок бесконечная гибкая лента 12 движется и перемещает недоизмельченный материал вдоль поверхности валков в межвалковое пространство. Последние по ходу движения материала эксцентрично установленные валики 7 (фиг.1), соприкасаясь с рабочей поверхностью валков измельчителя 1, 2 (фиг.1), вращаются, обеспечивая колебательное движение подвижных щек 4 (фиг.1), расположенных внутри бункера. Нижние концы щек соединены с помощью шарнирных опор 6 с валиками 7, а верхние нежестко, например с помощью шарового наконечника, закреплены на стенках загрузочного бункера 3.

Готовый продукт после грохота 24 попадает в разгрузочный бункер 29 (фиг.4), откуда по транспортеру 30 отправляется на дальнейшую переработку.

Таким образом, предлагаемая конструкция валкового измельчителя обеспечивает реализацию раздавливающе-сдвигового деформирования измельчаемого материала, что приводит к образованию в материале микродефектой структуры, благодаря которой экономится электроэнергия при дальнейшей технологической переработке полученного продукта; дезагломерирование спрессованных пластин измельчаемого материала с последующей его классификацией и рециклом; уменьшение общих энергозатрат на измельчение по сравнению с прототипом.

1. Валковый измельчитель, содержащий установленный над цилиндрическими валками загрузочный бункер и смонтированное под ними на амортизаторах устройство, имеющее в средней части направленный вершиной вверх острый выступ с криволинейными боковыми поверхностями, отличающийся тем, что смонтированное на амортизаторах устройство с острым выступом выполнено из двух расположенных симметрично относительно острого выступа вдоль нижней части боковой поверхности эксцентрично установленных валков, дезагломерирующих рольгангов, соединенных с подвижно и подпружиненно установленным острым выступом шарнирно, причем дезагломерирующие рольганги составлены из закрепленных с зазором между собой цилиндрических роликов с развитой рабочей поверхностью, а в нижней части разгрузочного устройства дезагломерирующие рольганги соединены посредством виброжелоба шарнирно с горизонтально установленной вибрирующей плитой, имеющей в центральной части разгрузочное отверстие, под которым расположен наклонный грохот, жестко связанный с вибрирующей плитой, на которую, кроме того, в крайних по ходу движения материала опорных узлах опираются на амортизаторах рольганги, при этом измельчитель содержит закрепленное в амортизирующих опорах устройство для возврата недоизмельченного материала в межвалковое пространство, состоящее из двух бесконечных гибких лент, охватывающих ряд валиков, симметрично огибающих боковые наружные части валков таким образом, что в каждой бесконечной гибкой ленте первый по ходу движения материала валик сопряжен с последним цилиндрическим роликом дезагломерирующего рольганга, расположенного под соответствующим бесконечной гибкой ленте валком, а последний по ходу движения материала валик прижат к валку и кинематически связан с подвижной щекой, находящейся над соответствующим бесконечной гибкой ленте валком и закрепленной в загрузочном бункере.

2. Валковый измельчитель по п.1, отличающийся тем, что эксцентриситет валков составляет е1=(0,005-0,01)D, где D - диаметр валков.

3. Валковый измельчитель по любому из пп.1 и 2, отличающийся тем, что развитая рабочая поверхность роликов дезагломерирующих рольгангов выполнена в виде чередующихся зубцов и щеток.

4. Валковый измельчитель по любому из пп.1-3, отличающийся тем, что последние валики устройства для возврата недоизмельченного материала в межвалковое пространство установлены с эксцентриситетом, который определяется условием e2≤0,7e1, где e1 - эксцентриситет валков измельчителя, е2 - эксцентриситет валиков устройства для возврата недоизмельченного материала в межвалковое пространство.