Вихре-акустический диспергатор

Иллюстрации

Показать всеИзобретение предназначено для высокопроизводительного тонкого измельчения полидисперсных материалов. Вихре-акустический диспергатор содержит загрузочное устройство, патрубок вывода готового продукта, элементы возмущений полей течения газовзвеси, каналы возврата материала на домол, систему аспирации обработанного материала, камеру основного измельчения и камеру домола, жестко соединеные друг с другом посредством блока сепарации, состоящего из двух коаксиально установленных в корпусе конусоцилиндрических обтекателей, в котором прорезаны окна, а каналы возврата материала на домол выполнены в виде цилиндрических патрубков в нижней части обтекателей, камера основного измельчения нижней частью соединена с блоком акустического излучения, имеющего в верхней части параболический элемент, а камера домола верхней частью соединена с устройством пылеподавления, внутри устройства пылеподавления на верхней крышке камеры домола закреплены усеченные конусы с прямоугольными отверстиями, в верхней части устройства пылеподавления встроен демпферный элемент, а в верхней крышке камеры основного измельчения расположены элементы возмущений полей течения газовзвеси в виде резонаторов. Изобретение позволяет повысить эффективность измельчения. 3 з.п. ф-лы, 5 ил.

Реферат

Устройство предназначено для высокопроизводительного тонкого измельчения полидисперсных материалов до средних размеров частиц диаметром d<10 мкм и может быть использовано в горнорудной, строительной, энергетической, химической и других отраслях промышленности.

Известно устройство вихревого помола [1], включающее цилиндрическую помольную камеру с соплами, ориентированными вдоль хорд, связанными с распределительным коллектором энергоносителя и входным патрубком, загрузочное приспособление и выходное отверстие для измельченного материала и энергоносителя.

Использование известного устройства не обеспечивает достаточно хорошего контакта энергоносителя с исходным материалом, что снижает чистоту помола.

Известна вихревая мельница [2], включающая цилиндрическую помольную камеру с соплом, ориентированным вдоль хорды сечения ее внутренней поверхности и связанным с входным патрубком, и входное отверстие для порошка и энергоносителя, на внутренней поверхности помольной камеры выполнены полости, ориентированные вдоль хорды сечения ее внутренней поверхности, направление наклона которых по отношению к радиусу цилиндрической поверхности помольной камеры совпадает с направлением наклона сопла, причем каждая из первых полостей сопряжена с меньшей второй полостью, наклоненной к первой.

Известная конструкция не достаточно долговечна из-за возможности абразивного износа, не обеспечивает требуемой точности фракционного состава материала на выходе.

Наиболее близким из известных является газодинамическое устройство тонкого измельчения [3], содержащее струйные эжекционные насосы, камеру основного измельчения, камеру домола, классификатор центробежного типа для возврата в камеру основного измельчения частиц материала. Камера основного измельчения состоит из завихрителя, к которому под углом присоединены тангенциальные каналы. Центральный канал завихрителя, служащий для ввода в последний сжатого воздуха от компрессора, переходит в рассекатель потока газовзвеси, в нижней части которого равномерно под углом к его местным радиальным осям и с угловым шагом расположены щелевые отверстия для вдува в поток газовзвеси закручивающих газовых струй. Вдоль боковой стенки камеры равномерно распределены элементы возмущения полей течения, представляющие собой газодинамические элементы различной конфигурации, ориентации и размеров. Причем из числа элементов, расположенных между двумя соседними соплами ввода энергоносителя, щелевой тангенциальный канал вывода газовзвеси наиболее удален по ходу основного движения в кольцевом помольном объеме от предыдущего сопла ввода. Система выгрузки - она же система аспирации, содержит циклоны, фильтры и вентиляторы.

Недостатком устройства, реализованного в [3], является то, что весь набор используемых возмущающих воздействий при производительности в несколько сот килограммов в час (и выше) готового продукта относительно высокой твердости не позволяет достичь величины сверхтонкого измельчения .

Изобретение направлено на повышение эффективности тонкого измельчения дисперсных материалов путем улучшения контакта измельчаемого материала с газовой средой, достижения необходимых уровней внутренних и поверхностных напряжений в частицах материала, многократности сжимающих, растягивающих и сдвиговых нагружений.

Это достигается тем, что вихре-акустический диспергатор содержит загрузочное устройство предварительно измельченного материала, камеру основного измельчения, выполненную с футеровкой боковой поверхности, и камеру домола, сопла ввода энергоносителя, патрубок вывода готового продукта, элементы возмущений полей течения газовзвеси, каналы возврата материала на домол и систему аспирации обработанного материала, включающую циклоны, фильтр и вентиляторы. В вихре-акустическом диспергаторе согласно предлагаемому решению камера основного измельчения и камера домола жестко соединены друг с другом посредством блока сепарации дисперсных материалов, состоящего из двух коаксиально установленных относительно друг друга в корпусе конусоцилиндрических обтекателей, обращенных меньшими основаниями вниз, причем в боковой верхней части внешнего обтекателя прорезаны окна, а каналы возврата материала на домол выполнены в виде цилиндрических патрубков в нижней части обтекателей. Камера основного измельчения нижней частью соединена с блоком акустического излучения, имеющего в верхней части параболический элемент, выгнутой частью расположенный вниз, а камера домола верхней частью соединена с устройством пылеподавления, представляющим собой цилиндрический корпус со встроенным в нем тангенциальным патрубком вывода готового продукта, соединенным с аспирационной системой. При этом внутри устройства пылеподавления на верхней крышке камеры домола коаксиально закреплены с возможностью осевого поворота обращенные большими основаниями вниз усеченные конусы с прямоугольными отверстиями по боковой поверхности, в верхней части устройства пылеподавления встроен демпферный элемент. В верхней крышке камеры основного измельчения расположены элементы возмущения полей течения газовзвеси в виде резонаторов, выполненные с возможностью изменения внутреннего объема. В верхней части устройства пылеподавления может быть расположен сферический элемент с резонатором для преобразования спектров звуковых полей. В сопло энергоносителя камеры домола может быть встроен ленточный завихритель для усиления турбулентности газовзвеси.

Сопла камеры основного измельчения могут содержать акустические излучатели-резонаторы, работающие в диапазоне частот 250-400 Гц.

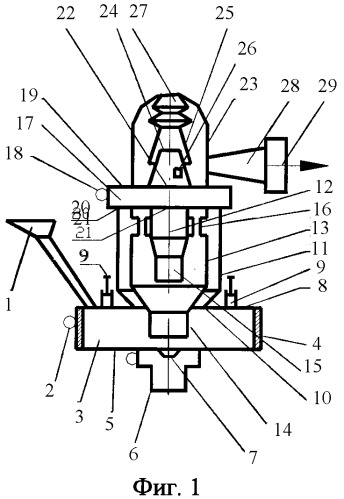

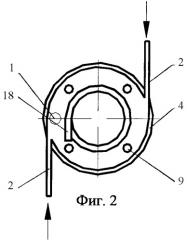

На фиг.1 изображен вихре-акустический диспергатор. На фиг.2 изображен вид сверху камеры основного измельчения. На фиг.3 изображено устройство пылеподавления. На фиг.4 изображен ленточный завихритель. На фиг.5 изображено входное сопло ввода энергоносителя с акустическим излучателем-резонатором.

Вихре-акустический диспергатор содержит загрузочное устройство 1, два тангенциально расположенных сопла ввода энергоносителя 2, камеру основного измельчения 3. Камера основного измельчения имеет футеровку 4 боковой поверхности, выполненную из наборных керамических элементов. К центральной части нижней крышки 5 камеры основного измельчения 3 подсоединен известный блок акустического излучения 6, например, газоструйный генератор с широким спектром излучения [3]. В верхней части блока акустического излучения в камере основного измельчения 3 установлен, например, металлический параболический элемент 7, который закреплен на нижней крышке камеры основного измельчения 3 и обращен выгнутой частью вниз.

На верхней крышке 8 камеры основного измельчения 3 расположены элементы возмущения полей течения газовзвеси, например, четыре резонатора 9, выполненные с возможностью изменения внутреннего объема за счет того, что они выполнены в виде цилиндров, внутри которых перемещаются поршни. В центральной части верхней крышки 8 имеется отверстие 10, над которым к верхней крышке 8 прикреплен, например, болтами блок сепарации 11 дисперсных материалов. Он выполнен в виде корпуса, внутри которого размещены коаксиально относительно друг друга два конусоцилиндрических обтекателя 12 и 13, обращенных меньшими основаниями вниз, с каналами возврата материала на домол 14, 15, выполненными в виде цилиндрических патрубков. В боковой верхней части внешнего конусоцилиндрического обтекателя 13 имеются окна 16. Верх блока сепарации 11 жестко закреплен, например, болтами с камерой домола 17 с тангенциально встроенным соплом 18 ввода энергоносителя. Верхняя 19 и нижняя 20 крышки камеры домола имеют центральные отверстия 21 и 22. Над камерой домола расположено устройство пылеподавления 23, которое жестко закреплено на верхней крышке камеры домола, например болтами, и выполнено в виде корпуса. Внутри устройства пылеподавления на верхней крышке камеры домола коаксиально и с зазором закреплены с возможностью осевого поворота, обращенные большими основаниями вниз два усеченных конуса 24 и 25 с прямоугольными отверстиями 26 по боковой поверхности. В верхней части устройства пылеподавления в корпус встроен демпферный элемент 27 [4]. На боковой поверхности устройства пылеподавления 23 находится тангенциально расположенный патрубок 28 выгрузки измельченного материала, который соединен с аспирационной системой 29. Демпферный элемент может быть дополнен сферическим элементом 30 с резонатором 31 для преобразования спектров звуковых полей. В сопло подачи энергоносителя 18 камеры домола 17 может быть встроен известный ленточный завихритель 32 [4] для усиления турбулентности газовзвеси. На сопло камеры основного измельчения 3 перед входом струй энергоносителя в камеру может быть установлен акустический излучатель-резонатор 33, например резонатор Гельмгольца [4], работающий в диапазоне частот 250-400 Гц.

Вихре-акустический диспергатор работает следующим образом. Предварительно измельченный материал, например железорудный концентрат, подается в загрузочное устройство 1, откуда попадает в камеру основного измельчения 3. Энергоноситель, например воздух, через тангенциально установленные два сопла ввода энергоносителя 2 попадает в основную камеру 3, создавая в ней устойчивый закрученный вихревой поток. В результате образуется вращательное движение газовзвеси. При турбулентном течении газовзвеси в камере 3 происходит интенсивное взаимодействие частиц со стенкой и друг с другом. По характеру движения дисперсной фазы и интенсивности взаимодействия частиц со стенкой камеры можно выделить два основных режима турбулентного течения газовзвеси. Первый режим характеризуется малой инерционностью частиц, незначительным скоростным скольжением фаз. Второй режим скачкообразного движения характеризуется большой инерционностью частиц, интенсивным взаимодействием частиц со стенкой камеры, большим скоростным скольжением фаз. При этом режиме частицы, соударяясь со стенкой, приобретают значительные угловые скорости вращения и в результате действия силы Магнуса совершают скачкообразные движения в камере основного измельчения 3. При этом импульсы, передаваемые частицам при ударе, разрушают крупные частицы.

Интенсивное разрушение частиц диспергируемого материала в камере основного измельчения 3 осуществляется за счет создания в ней комплекса возмущающих воздействий на поле течения газовзвеси. Частицы подвергают периодическому нагружению и разгружению в условиях вихревых, пульсационных и акустических колебаний параметров течения с изменяющимися в широких пределах амплитудами и частотами колебаний.

Эти возмущения создаются с помощью блока акустического излучения 6 и резонаторов 9. Возможность изменения объема резонаторов позволяет настроить их на определенную собственную частоту. Над открытым концом резонатора поток движется с разными скоростями, это расширяет спектр излучений. В области измельчения расположены, например, 4 резонатора - по два на каждое сопло. Рабочий объем резонаторов зависит от твердости и дисперсности исходного материала. Силовые нагружения и разгружения частиц вызывают в их материале комбинации квазистатических и разночастотных составляющих нормальных и касательных напряжений, которые обеспечивают усталостное - объемное разрушение частиц.

Акустические излучения больших частот лучше поглощаются мелкими частицами диспергируемого материала, а малых частот - крупными.

Поглощение способствует увеличению уровня внутренних и поверхностных напряжений в частицах материала, особенно при больших частотах, когда зарождающиеся в частицах микродефекты структуры не успевают аннигилировать, и при этом эти частоты находятся в резонансной близости с частотами излучений, которые возникают в вершинах трещин при ударе. Пульсационное и акустическое воздействие на частицы вносит в процесс их разрушения дополнительные условия, усиливающие эффективность ударно-отражательного измельчения. Поэтому для диспергирования материала целесообразно реализовать широкий спектр частот пульсационных и акустических излучений в помольном объеме вихре-акустического диспергатора.

Самые мелкие частицы под действием центростремительных сил через отверстие 10 в центральной части камеры основного измельчения 3 попадают в блок сепарации 11. В блоке сепарации газодисперсная смесь вращается в пространстве между внутренней стенкой корпуса 11 и внешней стенкой конусоцилиндрического обтекателя 13. После прохождения через окна 16 внешнего конусоцилиндрического обтекателя материал попадает во внутреннюю часть конусоцилиндрического обтекателя 13. Крупные частицы материала теряют скорость и попадают на внутреннюю стенку конусоцилиндрического обтекателя 13 и через цилиндрический патрубок 14 возвращаются в камеру основного измельчения 3, а мелкие - через цилиндрический патрубок 15 попадают во внутреннюю часть конусоцилиндрического обтекателя 12, а оттуда попадают в камеру домола 17. В камеру домола через тангенциальное сопло 18 подается энергоноситель. Вихревые процессы в камере домола аналогичны вихревым процессам камеры основного измельчения 3. В ней происходит также доизмельчение крупных частиц материала, которые поступили через блок сепарации 11. Для интенсификации процесса измельчения в камере домола 17 в сопле 18 может быть установлен ленточный завихритель 32, при этом у стенки камеры интенсивность пульсаций составляет 25-35%. Ленточный завихритель турбулизирует поток в камере домола 17. При этом увеличивается относительная скорость частиц материала. При взаимном столкновении мелких частиц такие условия способствуют их разрушению. После камеры домола 17 газодисперсная смесь через центральное отверстие 22 попадает в устройство пылеподавления 23, внутри которого размещены два усеченных конуса 24 и 25, расположенные большими основаниями вниз. На боковой поверхности конусов 24 и 25 расположены прямоугольные отверстия 26, которые при повороте конусов относительно друг друга могут перекрываться, изменяя площадь прохождения двухфазной среды. Это позволяет регулировать скорость прохождения газодисперсной смеси через систему конусов. Закрученный поток из камеры домола, проходя систему конусов, создает акустические колебания, которые способствуют уменьшению скорости частиц материала. Демпферный элемент 27 увеличивает эффективность пылеподавления.

Для полей течения внутри камер 3 и 17 характерны пульсации параметров и генерация звука. Для преобразования спектров звуковых полей над конусами установлен сферический элемент 30, выполненный из железа, в верхней части которого установлен резонатор 31с изменяющимся объемом. Для управления начальной структурой струи газа, выходящей из сопла 2 в основную камеру помола 3, перед входом струи в камеру основного измельчения 3 может быть установлен акустический излучатель-резонатор 33. При этом наибольшая интенсивность турбулентных пульсаций скорости по оси струи наблюдается в диапазоне частот 250-400 Гц. Частицы, находящиеся в зоне струи, приобретают разные относительные скорости движения. При взаимном столкновении частиц это интенсифицирует процесс разрушения. Наличие акустического резонатора позволяет регулировать амплитуду и частоту возмущений плотности газа для измельчения материалов с разными физико-механическими свойствами.

При опытной проверке возможностей предлагаемого устройства производительностью mT=80-100 кг/ч на мягких и твердых материалах средний диаметр измельченных частиц оказался в пределах 4..8 мкм.

Таким образом, предлагаемая конструкция вихре-акустического диспергатора позволяет добиться повышения эффективности тонкого измельчения дисперсных материалов путем улучшения контакта измельчаемого материала с газовой средой, достигая необходимых уровней внутренних и поверхностных напряжений в частицах материала, многократности сжимающих, растягивающих и сдвиговых нагружений за счет увеличения количества возмущающих воздействий на частицы.

Источники информации

1. Авт. св. СССР № 1423156, B 02 C 19/16.

2. Патент RU № 2100082, B 02 C 19/06, 1997.

3. Патент RU № 2013134, B 02 C 19/06, 1994.

4. Лебедев М.Г., Теленин Г.Ф. Частотные характеристики сверхзвуковых струй. М.: Энергия, 1987, с.276.

1. Вихре-акустический диспергатор, содержащий загрузочное устройство предварительно измельченного материала, камеру основного измельчения, выполненную с футеровкой боковой поверхности, и камеру домола, сопла ввода энергоносителя, патрубок вывода готового продукта, элементы возмущений полей течения газовзвеси, каналы возврата материала на домол и систему аспирации обработанного материала, включающую циклоны, фильтр и вентиляторы, отличающийся тем, что камера основного измельчения и камера домола жестко соединены друг с другом посредством блока сепарации дисперсных материалов, состоящего из двух коаксиально установленных относительно друг друга в корпусе конусоцилиндрических обтекателей, обращенных меньшими основаниями вниз, причем в боковой верхней части внешнего обтекателя прорезаны окна, а каналы возврата материала на домол выполнены в виде цилиндрических патрубков в нижней части обтекателей, камера основного измельчения нижней частью соединена с блоком акустического излучения, имеющего в верхней части параболический элемент, выгнутой частью расположенный вниз, а камера домола верхней частью соединена с устройством пылеподавления, представляющим собой цилиндрический корпус со встроенным в нем тангенциальным патрубком вывода готового продукта, соединенным с аспирационной системой, при этом внутри устройства пылеподавления на верхней крышке камеры домола коаксиально закреплены с возможностью осевого поворота обращенные большими основаниями вниз усеченные конусы с прямоугольными отверстиями по боковой поверхности, в верхней части устройства пылеподавления встроен демпферный элемент, а в верхней крышке камеры основного измельчения расположены элементы возмущений полей течения газовзвеси в виде резонаторов, выполненных с возможностью изменения внутреннего объема.

2. Диспергатор по п.1, отличающийся тем, что в верхней части устройства пылеподавления расположен сферический элемент с резонатором для преобразования спектров звуковых полей.

3. Диспергатор по п.1, отличающийся тем, что в сопло энергоносителя камеры домола встроен ленточный завихритель для усиления турбулентности газовзвеси.

4. Диспергатор по п.1, отличающийся тем, что сопла камеры основного измельчения содержат акустические излучатели-резонаторы, работающие в диапазоне частот 250-400 Гц.