Способ формообразования трубчатых деталей из листа и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при формообразовании элементов магистральных трубопроводов, металлических столбов круглого и многогранного сечений. Способ формообразования трубчатых деталей из листа включает изгиб заготовки путем ее ротационно-локального деформирования, которое осуществляют параллельно ее продольным кромкам, изгиб начинают с поочередной подгибки продольных кромок, после чего производят последующий пошаговый изгиб заготовки от каждой подогнутой продольной кромки до середины заготовки. Устройство для формообразования трубчатых деталей из листа содержит взаимодействующие верхний и нижний деформирующие узлы. Верхний деформирующий узел выполнен в виде нажимного роликового устройства и смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Нижний деформирующий узел выполнен в виде приводного ролика или двухопорной балки. Нажимное роликовое устройство соединено со штоком силового привода посредством ножевидной обоймы, выполненной из условия обеспечения замыкания на нее продольных кромок трубчатой листовой заготовки. Достигается уменьшение трудоемкости технологического процесса формообразования листовых деталей. 2 н. и 5 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при формообразовании элементов магистральных трубопроводов, металлических столбов круглого и многогранного сечений.

Известны и широко применяются для формообразования трубчатых деталей способы гибки с использованием трех- и четырехвалковых листогибочных машин - вальцов, а для деталей металлических столбов - кромкогибочные прессы. Основной недостаток указанных способов - это неполный подгиб кромок, даже на четырехвалковых вальцах недогиб кромок составляет 3-4 толщины листовой заготовки, а, кроме того, из-за получаемых краевых эффектов (домиков) собираемость таких деталей под сварку неудовлетворительная.

Для изготовления заготовок магистральных трубопроводов широко применяют поточные линии, на которых формообразование труб осуществляют с использованием мощных прессов и, как минимум, трех комплектов штампов (см. Мошнин Е.Н. Гибка, обтяжка и правка на прессах. М., Машгиз, 1959, с.86). Так, на линии производства Германской фирмы "Schiermell Platte" используются для подгибки кромок, гибки труб и смыкания кромок три мощных пресса усилием соответственно 2000, 8000 и 3000 тс. Однако эти способы формообразования трубчатых деталей требуют высокой фондо-, материало- и энергоемкости технологических процессов.

Отмеченные недостатки традиционных процессов формообразования труб во многом устраняются применением ротационно-локальных методов деформирования. Эти методы за счет сведения до минимума очага пластической деформации уменьшают требуемые усилия формообразования в 15-25 раз и обеспечивают качественно новый уровень ресурсосбережения (см. Александров В.Л., Горбач В.Д., Куклин О.С., Шабаршин В.П. Высокие прорывные технологии гибки и правки. "Вестник технологии судостроения", 1996, №4).

Способы гибки методами ротационно-локального деформирования (РЛД) и новые виды многофункционального гибочного оборудования, разработанного для использования этих методов, защищены рядом патентов РФ (№2102170 от 18.01.93; №2129929 от 06.08.97; №2191082 от 20.10.02 и др.).

Наиболее близкими к заявляемым способу и устройству являются способ формообразования гнутых листовых деталей и гибочно-правильная машина для его осуществления по патенту РФ №2191082, опубл. 20.10.2002 в БИ №29, которые и приняты за прототип.

Способ формообразования листовых деталей по прототипу заключается в ротационно-локальном деформировании роликовыми деформирующими элементами в виде верхнего нажимного и нижнего приводного роликов.

Гибочно-правильная машина по прототипу предназначена для формообразования гнутых листовых деталей и содержит станину и размещенные на ней верхнюю и нижнюю траверсы, несущие соответственно верхний и нижний роликовые деформирующие элементы, верхний из которых смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной и горизонтальной плоскостях, а нижний выполнен с приводом вращения, а, кроме того, они установлены с возможностью взаимодействия между собой и синхронного перемещения вдоль траверс.

Недостатками указанных технических решений прототипа применительно к формообразованию заготовок трубчатых деталей является необходимость полной подгибки кромок, исключения припусков и влияния краевых эффектов на собираемость замкнутых по контуру деталей.

Задачей настоящего изобретения является достижение существенного ресурсосбережения при формообразовании трубчатых деталей из листа методом минисилового ротационно-локального деформирования по сравнению с традиционными методами гибки трубных элементов на ротационных машинах и прессовых комплексах, кроме того, обеспечение требуемых допусков и приемлемой производительности процесса и исключение неблагоприятного влияния краевых эффектов.

Поставленная задача решается достижением такого технического результата, как уменьшение трудоемкости технологического процесса формообразования листовых деталей.

Достижение этого технического результата в способе осуществления при использовании во всей совокупности существенных отличительных признаков: ротационно-локальное деформирование заготовки осуществляют параллельно ее продольным кромкам, при этом изгиб начинают с поочередной подгибки продольных кромок, после чего производят последующий пошаговый изгиб заготовки от каждой подогнутой продольной кромки до середины заготовки.

В частном случае предлагаемого в способе технического решения ротационно-локальное деформирование осуществляют с отступлением от обеих торцевых кромок заготовки на величину, равную 5-10 размерам ее толщины.

Достижение указанного технического результата в устройстве осуществляется при использовании всей совокупности следующих отличительных признаков: в устройстве для реализации заявленного способа нижний деформирующий узел выполнен в виде приводного ролика или двухопорной балки, нажимное роликовое устройство соединено со штоком силового привода посредством ножевидной обоймы, выполненной из листовой заготовки.

В частном случае предлагаемого в устройстве технического решения нажимное роликовое устройство выполнено в виде ролика.

В другом частном решении нажимное роликовое устройство установлено с возможностью перемещения и выполнено в виде набора роликов, диаметр которых последовательно увеличивается в направлении, обратном указанному перемещению.

В следующем частном решении нажимное роликовое устройство установлено с возможностью перемещения и выполнено в виде набора роликов одинакового диаметра, расположенных на последовательно уменьшающемся расстоянии от заготовки в направлении, обратном указанному перемещению.

В еще одном частном решении в месте контакта ножевидной обоймы со смыкаемыми продольными кромками заготовки установлены выступающие вертикальные ролики, вращающиеся при контакте с движущимися продольными кромками.

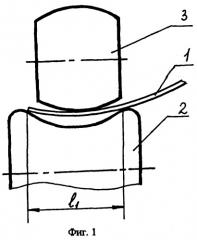

Фиг.1 - начальное расположение заготовки;

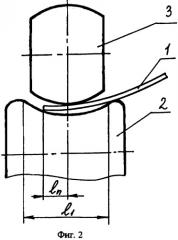

фиг.2 - последующее расположение заготовки для полной подгибки кромки;

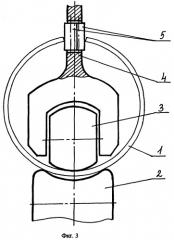

фиг.3 - заключительное положение заготовки в деформирующих роликовых узлах;

фиг.4 - верхний деформирующий узел, выполненный в виде набора роликов увеличивающих величину деформирования за счет последовательного увеличения диаметров роликов и уменьшения радиуса их поперечного сечения;

фиг.5 - верхний деформирующий узел, выполненный в виде набора роликов одного диаметра, имеющий возможность настройки роликов по высоте.

Формообразование листовой заготовки 1 начинается (фиг.1) с расположения одной из ее торцевых кромок на опоре 2 нижнего приводного ролика или двухопорной балки, с которой взаимодействует верхнее нажимное роликовое устройство 3, при этом l1 - это расстояние между точками опоры заготовки на опору 2. Последующим смещением, показанном на фиг.2, эта же кромка заготовки 1 устанавливается между опорами с рекомендуемым плечом от оси деформирующих элементов lп=0,1-0,3 l1, которое обеспечивает практически полную подгибку кромки (см. Куклин О.С. Теория и расчет процессов гибки высокопрочных сталей. Л., Судостроение, 1982, с.121, 125).

Потом та же операция производится с противоположной кромкой, а далее следует пошаговый изгиб заготовки 1 от кромки к ее середине, сначала с одной стороны, а затем так же от другой кромки к середине до полного смыкания продольных кромок заготовки на ножевидной обойме 4 (фиг.3). Эта обойма соединяет верхний деформирующий роликовый узел 3 со штоком силового привода машины. На ножевидной части обоймы смонтированы выступающие ролики 5, свободно вращающиеся при контакте с заготовкой по направлению 6 ее движения (фиг.4).

На фиг.4 и 5 показан верхний деформирующий узел, выполненный в виде набора роликов 3, 7 и 8, за счет давления которых на заготовку 1 последовательно увеличивается величина ее деформирования в направлении 6 перемещения деформирующего узла. При этом увеличение деформирования достигается или высотой установки роликов 3, 7 и 8 (фиг.6) или (фиг.5) последовательным увеличением их диаметра и уменьшением радиуса их поперечного сечения. Величина увеличения деформирования заготовки от ролика к ролику распределяется по возможности равномерно между последовательно расположенными роликами по направлению движения 6 деформирующего узла. На фиг.4 также показаны роликовые вставки 5, выступающие с обеих сторон ножевидной обоймы 4, по которым скользят смыкаемые кромки заготовки.

На фиг.5 показаны поворотные обоймы 9 с закрепленными на них роликами 7 и 8, а также регулировочные винты 10 для настройки роликов по высоте, причем регулировочные винты фиксируются стопорами 11 для установки положения роликов.

Опытная проверка предложенного способа и устройства была выполнена на образце автоматизированной гибочно-правильной машины АГПМ-15М в производственных условиях ФГУП ЦНИИТС при формообразовании круглых и многогранных по поперечному сечению трубчатых деталей из стали марки Ст3 с минимальным диаметром 100 мм и толщине заготовки 2-3 мм. Проверка показала возможность и эффективность использования предложенного способа и устройства.

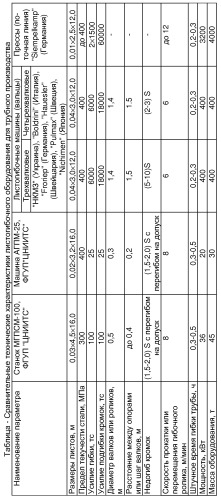

Применительно к производству элементов магистральных трубопроводов из крупногабаритных листов, полученных на “стане 5000” ОАО “Северсталь”, выполнена опытная работа на основе предлагаемого изобретения, которая показала существенное ресурсосбережение при его реализации по сравнению с традиционными методами формообразования и стандартным оборудованием. Полученные при этом результаты сведены в прилагаемую таблицу.

1. Способ формообразования трубчатых деталей из листа, включающий изгиб заготовки путем ее ротационно-локального деформирования, отличающийся тем, что ротационно-локальное деформирование заготовки осуществляют параллельно ее продольным кромкам, при этом изгиб начинают с поочередной подгибки продольных кромок, после чего производят последующий пошаговый изгиб заготовки от каждой подогнутой продольной кромки до середины заготовки.

2. Способ по п.1, отличающийся тем, что ротационно-локальное деформирование осуществляют с отступлением от обеих торцевых кромок заготовки на величину, равную 5-10 размерам ее толщины.

3. Устройство для формообразования трубчатых деталей из листа, содержащее взаимодействующие верхний и нижний деформирующие узлы, верхний деформирующий узел выполнен в виде нажимного роликового устройства и смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной плоскости, отличающееся тем, что нижний деформирующий узел выполнен в виде приводного ролика или двухопорной балки, нажимное роликовое устройство соединено со штоком силового привода посредством ножевидной обоймы, выполненной из условия обеспечения замыкания на нее продольных кромок трубчатой листовой заготовки.

4. Устройство по п.3, отличающееся тем, что нажимное роликовое устройство выполнено в виде ролика.

5. Устройство по п.3, отличающееся тем, что нажимное роликовое устройство установлено с возможностью перемещения и выполнено в виде набора роликов, диаметр которых последовательно увеличивается в направлении, обратном указанному перемещению.

6. Устройство по п.3, отличающееся тем, что нажимное роликовое устройство установлено с возможностью перемещения и выполнено в виде набора роликов одинакового диаметра, расположенных на последовательно уменьшающемся расстоянии от заготовки в направлении, обратном указанному перемещению.

7. Устройство по п.3, отличающееся тем, что в месте контакта ножевидной обоймы со смыкаемыми продольными кромками заготовки установлены выступающие вертикальные ролики, вращающиеся при контакте с движущимися продольными кромками.