Способ изготовления стаканов с двумя фланцами

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и подобных им изделий. После подготовки исходной заготовки формируют промежуточный полуфабрикат в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки. При этом на внутреннем торце дна выполняют центральный выступ. Фланец на стенке образуют приложением осевого усилия к ее торцу путем увеличения толщины стенки при ее постоянных диаметральных размерах с внутренней стороны. Затем производят окончательное формирование заготовки с раздачей кольцевого выступа на дне чаши в другой фланец. Окончательное формирование ведут в два этапа. На первом этапе путем радиального перемещения материала дна от его центра увеличивают высоту центрального выступа дна при уменьшении толщины последнего и диаметральные размеры дна с фланцем, утолщением и прилегающей к нему частью стенки. На втором этапе калибруют стакан изнутри с получением конечных диаметральных размеров его полости. Затем производят термообработку и механическую обработку полученных стаканов. В результате обеспечивается улучшение прочностных характеристик колес при их невысокой стоимости. 2 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и им подобных изделий.

Известен способ изготовления изделий типа колес, включающий подготовку исходной заготовки, формообразование промежуточного полуфабриката в виде чаши, образование кольцевого выступа и отростка на дне чаши, формовку на чаше реборды и дисковой части с рельефом, формирование обода и другой реборды из кольцевого выступа, а также термическую и механическую обработки (Патент РФ №2063838, кл. В 21 К 1/28, опубл. 1996 г.).

Недостатком этого способа является сложность штамповой оснастки, а также низкая производительность из-за необходимости выполнения большого числа технологических переходов обработки давлением.

Известен способ изготовления стаканов с двумя фланцами, например автомобильных колес, включающий подготовку исходной заготовки, формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки, окончательное формирование заготовки, включающее раздачу кольцевого выступа на дне чаши в другой фланец, термообработку и механическую обработку (Патент РФ №2135320, кл. В 21 К 1/28, опубл. 1999 г. - прототип).

Недостатком известного способа является трудность обеспечения нужного качества готовых изделий из-за недостаточно рациональной структуры волокон при деформировании, что ухудшает прочностные характеристики в условиях циклического нагружения при эксплуатации, а также узкая специализация получаемых заготовок, что существенно удорожает изготовление малых партий колес. Последнее наиболее важно для колес спортивных автомобилей, форма и размеры которых строго индивидуализируются в соответствии с требованиями каждого заказчика.

Предлагаемый способ изготовления стаканов с двумя фланцами, например автомобильных колес, включает подготовку исходной заготовки и формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки. Затем окончательно формируют заготовку раздачей кольцевого выступа на дне чаши в другой фланец. При формировании промежуточного полуфабриката на внутреннем торце дна выполняют центральный выступ. Фланец на стенке образовывают, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны. Окончательное формирование заготовки ведут в два этапа. На первом этапе увеличивают высоту упомянутого центрального выступа на дне при уменьшении толщины последнего, а также увеличивают диаметральные размеры дна с его фланцем, упомянутым утолщением и прилегающий к последнему частью стенки путем радиального перемещения материала дна от его центра. На втором этапе калибруют раздачей изнутри стакан на конечные диаметральные размеры его полости. Этапы первый и второй могут быть повторены в той же последовательности. Высота центрального выступа и толщина дна определены соотношениями:

и

, где

h1 и h2 - высота центрального выступа,

Н1 и Н2 - толщина дна,

соответственно промежуточного полуфабриката и окончательно сформированной заготовки. После чего ведут термообработку и механическую обработку.

Предлагаемый способ отличается от прототипа тем, что при формировании промежуточного полуфабриката на внутреннем торце дна выполняют центральный выступ, фланец на стенке образовывают, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны, а окончательное формирование заготовки ведут в два этапа: на первом - увеличивают высоту упомянутого центрального выступа на дне при уменьшении толщины последнего, а также увеличивают диаметральные размеры дна с его фланцем, упомянутым утолщением и прилегающей к последнему частью стенки путем радиального перемещения материала дна от его центра, а на втором - калибруют раздачей изнутри стакан на конечные диаметральные размеры его полости.

При этом этапы окончательного формирования заготовки могут быть повторены в той же последовательности. Высота центрального выступа и толщина дна определены соотношениями:

и

h1 и h2 - высота центрального выступа,

Н1 и Н2 - толщина дна,

соответственно промежуточного полуфабриката и окончательно сформированной заготовки.

Технический результат предлагаемого изобретения - возможность групповой обработки близких по геометрическим параметрам колес при рациональной структуре волокон при деформировании, что позволяет совместить высокие прочностные характеристики в условиях циклического нагружения в экстремальных условиях и малую стоимость колес. Это особенно значимо при изготовлении малых партий спортивных колес с тонким относительно толщины стенки дном.

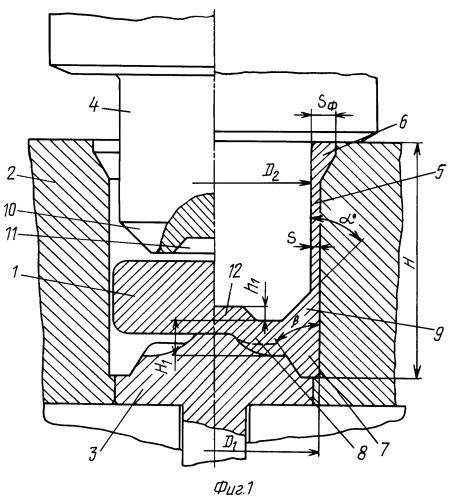

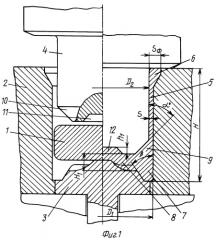

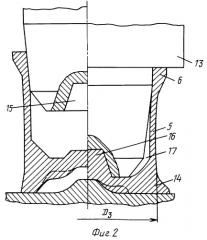

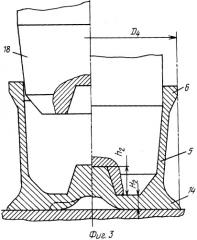

Предлагаемое изобретение поясняется чертежом, где показаны:

на фиг.1 - формирование промежуточного полуфабриката;

на фиг.2 - первый этап окончательного формирования стакана;

на фиг.3 - второй этап окончательного формирования стакана.

Пример.

Изготавливалось спортивное колесо размерами 13’’×21’’ из алюминиевого сплава типа 6061. Исходная заготовка 1 размерами ⊘500 мм × 125 мм массой 66 кг нагревалась и укладывалась в полость штампа 2 с фасонным выталкивателем 3 и пуансоном 4.

Прикладывали деформирующее усилие и обратным выдавливанием образовывали полуфабрикат в виде чаши высотой Н=400 мм, наружным диаметром Д1=505 мм и толщиной стенки 5S=10 м. Одновременно, так как осевое усилие воздействовало на открытый торец чаши, формировали фланец 6 путем увеличения толщины стенки 5 у торца до Sф=25 мм, сохраняя внутренний диаметр Д2 - постоянным. При этом на внешней поверхности донной части образовывали кольцевой выступ 7. Зону перехода от дна 8 к стенке 5 выполнили утолщенной. Утолщение 9 изнутри ограничено конусной поверхностью с углом конусности α=32°, форма и размеры которой определены конусной частью 10 пуансона 4. Угол конусности поверхности кольцевого выступа β=7°. На торце пуансона 4 выполнена полость 11, формирующая центральный выступ 12.

Окончательное формирование заготовки колеса осуществляли в два этапа. Сначала калибровочным пуансоном 13 начинали раздавать фланец 6, затем формировали фланец 14 из кольцевого выступа 7 с частичным затеканием материала заготовки в полость 15 пуансона 13, преобразуя центральный выступ 12 в более массивный выступ 16. Затем деформировали всю донную часть стакана, заканчивая перемещение материала заготовки в выступ 16 и создавая его интенсивное течение от центра дна в радиальном направлении к периферии, что не только способствовало образованию фланца 14, но и увеличивало диаметральные размеры собственно стенки стакана вблизи его донной части до Д3=530 мм. Стенка 5 при этом отставала от пуансона 13 с образованием кольцевой щели 17.

В дальнейшем выполняли второй этап окончательного формирования заготовки колеса, сменив калибровочный пуансон 13 на пуансон 18 больших диаметральных размеров, осуществляли калибровку формы стакана изнутри, увеличивая фланец 6 до диаметра Д4=574 мм, равного диаметру реборды колеса 21''. Одновременно деформировали донную часть, увеличивая размеры фланца 14 также до диаметра Д4=574 мм. При этом переходная зона от фланца 14 к стенке 5 сохраняла диаметральные размеры, близкие к размерам после первой калибровки. Высоту центрального выступа 12 h1=40 мм увеличивали до высоты выступа 16 h2=70 мм, а толщину дна 8 уменьшали с толщины Н1=25 мм до толщины Н2=16 мм.

Таким образом, используя минимальное количество штамповой оснастки и минимальное усилие пресса, получили заготовку относительно большого размера. Из полуфабриката с максимальным диаметром Д1+2Sф=535 мм и площадью проекции F535=2247 см2 была получена заготовка колеса с максимальным диаметром Д4=574 мм и площадью проекции F574=2586 см2, что на 15% больше, чем у полуфабриката.

Пример 2.

Для изготовления из полученной в примере 1 заготовки колеса 13’’×21’’ новой заготовки для колеса 13’’×22’’ повторили оба этапа окончательного формообразования аналогично ранее описанному в примере 1, но пуансонами большего диаметра, а именно: на первом этапе окончательного формообразования продолжали увеличивать высоту центрального выступа 16 и уменьшать толщину дна 8.

При этом дополнительно раздавали фланец 6 и увеличивали диаметр фланца 14 с одновременным увеличением диаметральных размеров стенки 5 стакана.

В данном примере, завершая окончательное формообразование, следующим пуансоном увеличивали диаметр D4 фланца 6 до 600 мм, увеличивали высоту h2 центрального выступа до 74 мм и уменьшали толщину Н2 дна до 15 мм, увеличивая диаметр D4 фланца 14 также до 600 мм.

Таким образом, получили заготовку площадью проекции F=2826 см2, т.е. суммарно увеличили площадь заготовки более чем на 25% от первоначальной.

Предлагаемый способ позволяет существенно расширить номенклатуру и повысить качество готовых изделий благодаря рационализации штамповой оснастки и, как следствие, улучшения структуры волокон при деформировании и предотвращению растрескивания при формировании реборд. Последнее особенно значимо при производстве изделий из сплавов системы магний-литий.

1. Способ изготовления стаканов с двумя фланцами, например, автомобильных колес, включающий подготовку исходной заготовки, формирование промежуточного полуфабриката в виде чаши с фасонным дном, стенкой, утолщением при переходе стенки в дно, ограниченным с внутренней стороны чаши поверхностью вращения, кольцевым выступом на внешнем торце дна и фланцем на торце стенки, окончательное формирование заготовки, включающее раздачу кольцевого выступа на дне чаши в другой фланец, термообработку и механическую обработку, отличающийся тем, что при формировании промежуточного полуфабриката на внутреннем торце дна выполняют центральный выступ, фланец на стенке образуют, прикладывая осевое усилие к ее торцу, путем увеличения толщины стенки у торца при ее постоянных диаметральных размерах с внутренней стороны, а окончательное формирование заготовки ведут в два этапа: на первом увеличивают высоту упомянутого центрального выступа на дне при уменьшении толщины последнего, а также увеличивают диаметральные размеры дна с его фланцем, упомянутым утолщением и прилегающей к последнему частью стенки путем радиального перемещения материала дна от его центра, а на втором калибруют раздачей изнутри стакан на конечные диаметральные размеры его полости.

2. Способ по п.1, отличающийся тем, что этапы окончательного формирования заготовки повторяют в той же последовательности.

3. Способ по п.1, отличающийся тем, что высоту центрального выступа и толщину дна определяют из соотношений:

где h1 и h2 - высота центрального выступа соответственно промежуточного полуфабриката и окончательно сформированной заготовки;

H1 и Н2 - толщина дна соответственно промежуточного полуфабриката и окончательно сформированной заготовки.