Способ изготовления металлического волокна из расплава

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к способу изготовления металлического волокна, которое можно использовать для получения композитов. Способ включает подачу в вертикальной плоскости струи металлического расплава из сопла питателя на вращающуюся охлаждаемую поверхность, формирование на ней из слоя металлического расплава дискретных жидких структур металлического волокна, их охлаждение до отвержденного состояния. Перед подачей струи металлического расплава устанавливают его температуру от 1,04×t до 1,18×t, где t - температура отверждения металлического расплава. Формирование металлического волокна осуществляют в две стадии. На первой - жидким структурам металлического волокна сообщают скорость перемещения по охлаждаемой поверхности от 0,5 до 148 метров в секунду, а на второй стадии производят их ударное охлаждение на оребренной поверхности внешнего дискового охлаждаемого кристаллизатора с темпом охлаждения в интервале от 3,3 до 25,7. Техническим результатом изобретения является получение металлического волокна с возможностью увеличения интервала его дисперсности при различном фазовом составе. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области металлургии и может быть использовано для промышленного производства металлического волокна, обладающего широким диапазоном дисперсности.

Известен способ изготовления металлического волокна из расплава [1], включающий формирование металлического расплава в сообщающейся с воздушной атмосферой термостойкой емкости, захват заданной порции жидкого металла с поверхности металлического расплава контактирующей с ней вращающейся охлаждаемой поверхностью цилиндра-кристаллизатора и последующее отверждение захваченной порции жидкого металла на указанной поверхности с образованием структуры металлического волокна.

Недостатком известного способа является то, что он не обеспечивает воспроизводимость геометрической формы изготавливаемого металлического волокна из-за нестабильного во времени нестационарного взаимодействия флуктуирующей поверхности металлического расплава в термостойкой емкости с быстро вращающейся охлаждаемой поверхностью цилиндра-кристаллизатора (быстрое вращение цилиндра-кристаллизатора необходимо для создания центробежных сил, достаточных для удаления с его поверхности произведенного металлического волокна). Помимо этого, известным способом крайне затруднительно получить однородный по стехиометрии состав металлического волокна вследствие интенсивного взаимодействия сообщающегося с атмосферой воздуха высокотемпературного поверхностного слоя металлического расплава, приводящего к образованию окислов, и их неконтролируемое внедрение в формируемую из расплава структуру металлического волокна.

Известен способ изготовления металлического волокна (фибры) [2], включающий подачу в вертикальной плоскости струи металлического расплава из калиброванного сопла питателя на размещенную под ним движущуюся термостойкую ленту-транспортер, снабженную средством подачи охлаждающей жидкости на струю металлического расплава.

Недостатком известного способа является то, что дисперсность производимого им металлического волокна ограничена размерами выходного отверстия сопла питателя, которые могут быть изменены лишь в узком интервале значений (в пределах типового значения около 100 микрон). Известный способ имеет также второй недостаток, выражающийся в том, что присущий ему комбинированный метод отверждения (теплоотвод в виде сочетания термостойкой ленты-транспортера с омывающей охлаждающей жидкостью) не позволяет осуществлять отверждение жидкого металлического расплава с высокой скоростью охлаждения (больше 104 1/К) по причине того, что на границе контакта металлического расплава и охлаждающей жидкости возникает устойчивый паразитный эффект “паровая шуба”, существенно ограничивающий отвод тепла от отверждаемого металлического волокна. По причине относительно низкой скорости охлаждения металлического расплава резко снижается возможность производства металлического волокна с аморфной структурой.

Наиболее близким по технической сущности и достигаемому результату к заявленному способу изготовления металлического волокна из расплава является способ изготовления металлического волокна [3], который включает подачу в вертикальной плоскости на вращающуюся охлаждаемую поверхность струи металлического расплава из сопла питателя металлического расплава, формирование на вращающейся охлаждаемой поверхности слоя металлического расплава, последующее выделение из этого слоя дискретных жидких структур металлического волокна и их охлаждение до отвержденного состояния, после чего готовое металлическое волокно принудительно (посредством центробежных сил) удаляют с вращающейся охлаждаемой поверхности. Недостатком наиболее близкого способа изготовления металлического волокна из расплава, принятого в качестве прототипа, является то, что геометрические размеры (в частности, толщина и ширина) производимого металлического волокна жестко связаны с размерами выходного отверстия сопла питателя металлического расплава, что не позволяет снизить их до микронных и субмикронных размеров ввиду наличия у металлического расплава отличных от нуля значений динамической вязкости даже при температуре плавления. Таким образом, очевидно, что способ-прототип не способен обеспечить изготовление высокодисперсного металлического волокна микронных и субмикронных размеров. Кроме того, способ-прототип нуждается в дополнительной операции по мерному разделению изготовленного металлического волокна после отверждения последнего на вращающейся охлаждаемой поверхности и сматывания металлического волокна (для предотвращения образования “комков” и “ежей” из полученной продукции). И, наконец, в способе-прототипе исключена возможность оперативного регулирования исключительно технологическим режимом размерного ряда получаемого металлического волокна в части его толщины и ширины, поскольку упомянутое регулирование возможно только выбором размеров выходного отверстия сопла питателя металлического расплава (осуществляемым в узком интервале значений).

Задачей, на решение которой направлено настоящее изобретение, является расширение номенклатуры производимого металлического волокна в части увеличения интервала его дисперсности.

Техническим результатом является упрощение процесса прецизионного диспергирования металлического расплава до металлического волокна, а также расширение набора технологических параметров, управляющих формообразованием металлического волокна, включая как показатель его дисперсности, так и состав его фаз.

Указанный технический результат достигается тем, что в способе изготовления металлического волокна из расплава, включающем подачу в вертикальной плоскости струи металлического расплава из сопла питателя, снабженного средством подогрева, на вращающуюся охлаждаемую поверхность, формирование на ней из слоя металлического расплава дискретных жидких структур металлического волокна, охлаждение дискретных жидких структур металлического волокна до отвержденного состояния и последующее удаление металлического волокна с вращающейся охлаждаемой поверхности, перед подачей струи металлического расплава из сопла питателя устанавливают его температуру в интервале от 1,04t до 1,18t, где t - температура отверждения металлического расплава, а формирование металлического волокна осуществляют в две стадии, на первой из которых из металлического расплава на вращающейся охлаждаемой поверхности создают дискретные жидкие структуры металлического волокна, при этом им сообщают скорость перемещения по вращающейся охлаждаемой поверхности в интервале от 0,5 до 148 метров в секунду относительно оси вращения охлаждаемой поверхности и с этой скоростью удаляют дискретные жидкие структуры металлического волокна с нее, а на второй стадии производят ударное охлаждение перемещающихся дискретных жидких структур металлического волокна на оребренной поверхности внешнего дискового охлаждаемого кристаллизатора, установленного соосно вращающейся охлаждаемой поверхности, с темпом охлаждения в интервале значений от 3,3 до 25,7.

В соответствии с изобретением отверждение дискретных жидких структур металлического волокна на поверхности внешнего дискового охлаждаемого кристаллизатора производят при коэффициенте оребрения его рабочей поверхности в интервале значений от 1,06 до 482.

Желательно также над вращающейся охлаждаемой поверхностью и оребренной поверхностью внешнего дискового охлаждаемого кристаллизатора создать динамический слой инертного газа.

Целесообразно также, чтобы в качестве инертного газа был использован аргон и/или гелий.

В соответствии с изобретением в динамический слой инертного газа вводят аэрозоль в количестве от 4 до 60 процентов объемных.

Предпочтительно также в динамический слой инертного газа вводить аэрозоль состава “аргон и/или гелий - частицы цинка” при следующем соотношении компонентов:

- аргон и/или гелий 52-84% объемных

- частицы цинка 16-48% объемных

Желательно, чтобы частицы цинка имели фракционный состав в интервале значений от 0,05 до 1,2 микрона.

Представленные в настоящей заявке на изобретение признаки необходимы и достаточны для получения указанного выше технического результата.

Проведенный анализ существующего уровня техники не выявил известных технических решений, содержащих сходные отличительные признаки, позволяющие добиться получения заявленного технического результата, что позволяет сделать вывод о соответствии настоящего объекта изобретения критериям “новизна” и “изобретательский уровень”.

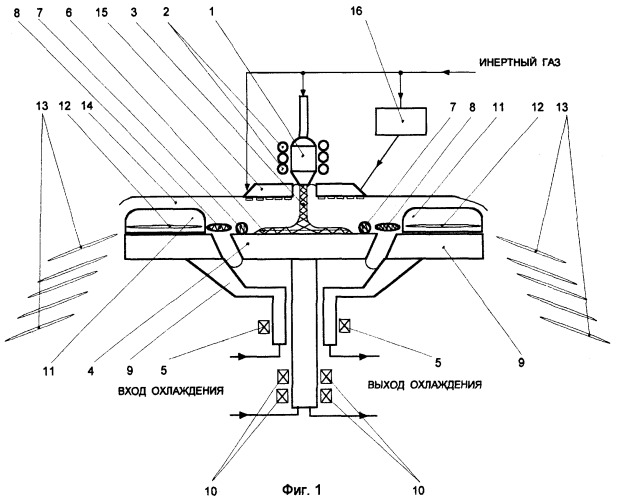

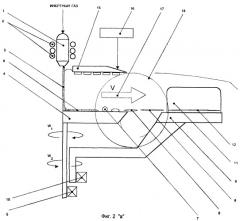

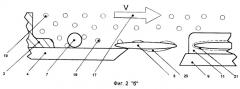

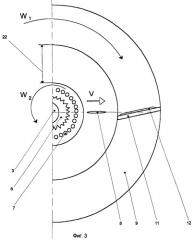

Сущность изобретения иллюстрируется чертежами, где на Фиг.1 представлено схематичное изображение установки для реализации заявленного способа изготовления металлического волокна из расплава, на Фиг.2 схематично представлена последовательность преобразования жидкого металлического расплава в отвержденное металлическое волокно с основными элементами установки для такого преобразования (Фиг.2 “а”) и без установки в случае формирования на поверхности металлического волокна слоя защитного материала (Фиг.2 “б”), на Фиг.3 схематично изображен процесс прецизионного диспергирования слоя металлического расплава, образовавшегося из струи металлического расплава на вращающейся охлаждаемой поверхности, и последующее его отверждение в металлическое волокно.

Перечень позиций.

1. Питатель металлического расплава с выходным соплом.

2. Средство подогрева питателя металлического расплава.

3. Струя металлического расплава.

4. Вращающаяся охлаждаемая поверхность.

5. Привод вращения внешнего дискового охлаждаемого кристаллизатора.

6. Слой металлического расплава.

7. Дискретные жидкие структуры металлического волокна.

8. Удаленная дискретная жидкая структура металлического волокна.

9. Внешний дисковый охлаждаемый кристаллизатор.

10. Привод вращения охлаждаемой металлической поверхности.

11. Оребрение внешнего дискового охлаждаемого кристаллизатора.

12. Отвержденное металлическое волокно на поверхности оребрения внешнего дискового охлаждаемого кристаллизатора.

13. Удаленное с внешнего дискового охлаждаемого кристаллизатора металлическое волокно.

14. Динамический слой инертного газа.

15. Распределенный формирователь слоя инертного газа.

16. Блок формирования аэрозоли.

17. Вектор скорости перемещения дискретных жидких структур металлического волокна.

18. Зона формирования защитного слоя.

19. Частицы цинка в динамическом слое инертного газа.

20. Частицы цинка на поверхности удаленной дискретной жидкой структуры металлического волокна.

21. Защитный слой цинка на поверхности отвержденного металлического волокна.

22. Радиальное расстояние между вращающейся охлаждаемой поверхностью и внешним дисковым охлаждаемым кристаллизатором.

Пример 1.

Питатель 1 металлического расплава, выполненный из прозрачного кварцевого стекла в форме цилиндрической емкости объемом 450 см3 и толщиной стенки около 3 мм, заполняют расплавленным алюминием через горловину и закрывают герметичной крышкой из кварцевого стекла, снабженной патрубком подачи инертного газа (аргона). Используя средство подогрева 2 питателя алюминиевого расплава, выполненное в виде высокочастотной индукционной нагревательной системы (f=400 кГц, Р=3 кВт), устанавливают температуру алюминиевого расплава в питателе равной 778,5°С. По достижении указанной температуры через патрубок подачи инертного газа в питателе 1 металлического расплава создают избыточное давление аргона 0,35 атм. Через выходное цирконовое (ZrSiO2) сопло с диаметром отверстия 0,35 мм струя алюминиевого расплава 3 вертикально падает с расстояния 150 мм на вращающуюся поверхность 4, охлаждаемую до 450°С водой под давлением 2,4 атм при расходе 15 л/сек. Вращающаяся охлаждаемая поверхность 4 выполнена в виде диска из бериллиевой бронзы диаметром 110 мм, который снабжен системой водоохлаждения и приводом вращения 10 на основе асинхронного двигателя мощностью 600 Вт c частотным регулированием скорости вращения. Скорость вращения диска из бериллиевой бронзы предварительно устанавливают равной 250 об/мин по часовой стрелке. В результате динамического взаимодействия струи алюминиевого расплава 3 с полированной поверхностью диска 4 из бериллиевой бронзы примерно на 3/4 поверхности диска (симметрично оси вращения) образуется тонкий слой металлического (алюминиевого) расплава 6. При этом из него под воздействием центробежных сил выделяются дискретные жидкие структуры алюминиевого волокна 7, которые со скоростью 0,5 м/сек относительно оси вращения удаляются с поверхности диска из бериллиевой бронзы преимущественно по направлению вектора скорости перемещения 17. Удаленное с ускорением с поверхности диска 4 из бериллиевой бронзы алюминиевое волокно в виде дискретной жидкой структуры металлического волокна 8 (Фиг.3) по инерции перемещается в динамическом слое 14 инертного газа (аргона) (Фиг.2), образующего зону 18 и содержащего 4% объемных аэрозоля, состоящего из 84% объемных аргона и 16% объемных частиц цинка с приведенным диаметром 1,2 мкм. Динамический слой 12 аргона создается благодаря работе распределенного формирователя 15 слоя инертного газа (Фиг.1), выполненного в форме полого металлического тора, снабженного выпускными отверстиями диаметром 2 мм в нижней части и заполняемого аргоном под избыточным давлением 0,26 атм. Туда же помимо аргона подается и аэрозоль из блока формирования аэрозоли 16. Частицы цинка, находящиеся в динамическом слое инертного газа 19, взаимодействуют с поверхностью удаляемых дискретных жидких структур алюминиевого волокна 8 и вследствие этого высокотемпературного взаимодействия образуют защитный слой цинка на поверхности отвержденного алюминиевого волокна 21. Но перед упомянутым отверждением удаленные дискретные жидкие структуры металлического волокна 8 (Фиг.3), перемещаясь в динамическом слое аргона и подвергаясь взаимодействию с частицами цинка 19 в том же слое, достигают поверхности внешнего дискового охлаждаемого кристаллизатора 9, снабженного оребрением 11 рабочей поверхности с коэффициентом оребрения, равным 482.

Внешний дисковый охлаждаемый (фреоном) кристаллизатор 9 выполнен из жаропрочной стали ЖС6К, установлен кооксиально диску 4 из бериллиевой бронзы и приводится во вращение частотно управляемым электроприводом 5 против часовой стрелки с частотой вращения 3500 об/мин. Далее, на оребренной 11 поверхности внешнего дискового охлаждаемого кристаллизатора 9 происходит процесс быстрого охлаждения удаленных дискретных жидких структур алюминиевого волокна 8 с темпом охлаждения, равным 3,3, до отвержденного состояния 12. Удаленное с внешнего дискового кристаллизатора алюминиевое волокно 13 на 98% состоит из прецизионных структур длиной 3 мм, шириной 120 микрон и толщиной 5 микрон. Регулированием радиального расстояния 22 между вращающимися охлаждаемыми поверхностью 4 и внешним дисковым кристаллизатором достигается изменение толщины защитного слоя цинка 21 на поверхности отвержденного металлического волокна. При радиальном расстоянии 22, равном 80 см, толщина защитного слоя цинка на поверхности отвержденного алюминиевого волокна составила 1,1 микрона.

Пример 2.

Питатель металлического расплава 1, выполненный из прозрачного кварцевого стекла в форме конической емкости объемом 600 см3 и толщиной стенки около 4 мм, заполняют расплавленной бронзой ОФ4-0,25 через горловину и закрывают герметичной крышкой из кварцевого стекла, снабженной патрубком подачи инертного газа (гелия). Используя средство подогрева питателя бронзового расплава 2, выполненное в виде высокочастотной индукционной системы (f=400 кГц, Р=3 кВт), устанавливают температуру бронзового расплава 1285°С. По достижении указанной температуры через патрубок подачи инертного газа в питателе металлического расплава 1 создают избыточное давление гелия 0,4 атм.

Через выходное цирконовое (ZrSiO2) сопло с диаметром отверстия 0,6 мм струя бронзового расплава 3 вертикально падает с расстояния 130 мм на вращающуюся поверхность 4, охлаждаемую до 650°С водой под давлением 3 атм при расходе 22 л/сек. Вращающаяся охлаждаемая поверхность 4 выполнена в виде диска из молибдена диаметром 210 мм, снабженного тремя каналами охлаждения в нижней части. Молибденовый диск снабжен также приводом вращения 10 на основе асинхронного двигателя мощностью 800 Вт с частотным регулированием скорости вращения. Скорость вращения молибденового диска предварительно устанавливают равной 1500 об/мин по часовой стрелке. В результате динамического взаимодействия струи бронзового расплава 3 с поверхностью молибденового диска (чистота поверхности 8) 4 примерно на 1/3 поверхности диска (симметрично оси вращения) образуется тонкий слой металлического (бронзового) расплава 6. При этом из него под воздействием центробежных сил выделяются дискретные жидкие структуры бронзового волокна 7, которые со скоростью 79 м/сек относительно оси вращения удаляются с поверхности молибденового диска преимущественно по направлению вектора скорости перемещения 17. Удаленное с поверхности молибденового диска 4 бронзовое волокно в виде дискретной жидкой структуры металлического волокна 8 (Фиг.3) перемещается в динамическом слое инертного газа (гелия) 14 (Фиг.2), образующего зону 18 и содержащего 32% объемных аэрозоля, состоящего из 70% объемных аргона и 30% объемных частиц цинка с приведенным диаметром 0,63 мкм. Динамический слой гелия 12 создается благодаря работе распределенного формирователя слоя инертного газа 15 (Фиг.1), выполненного в форме полого металлического тора, снабженного десятью отверстиями диаметром 1,3 мм в нижней части и заполняемого гелием под избыточным давлением 0,8 атм. Туда же помимо гелия подается и аэрозоль из блока формирования аэрозоли 16. Частицы цинка, находящиеся в динамическом слое инертного газа 19, взаимодействуют с поверхностью удаляемых дискретных жидких структур бронзового волокна 8 и вследствие такого высокотемпературного взаимодействия образуют защитный слой цинка на поверхности отвержденного бронзового волокна 21. Однако перед этим отверждением удаленные дискретные жидкие структуры металлического волокна 8 (Фиг.3), перемещаясь в динамическом слое гелия 14 и подвергаясь взаимодействию с частицами цинка 19 в том же слое, достигают поверхности внешнего дискового охлаждаемого (водой при температуре 6°С) кристаллизатора 9, выполненного из молибдена и снабженного оребрением рабочей поверхности 11 с коэффициентом оребрения 246.

Внешний дисковый охлаждаемый кристаллизатор 9 установлен кооксиально молибденовому диску 4 и приводится во вращение частотно управляемым электроприводом 5 против часовой стрелки с частотой вращения 6000 об/мин. Далее, на оребренной поверхности внешнего дискового охлаждаемого кристаллизатора 11 происходит процесс быстрого охлаждения удаленных дискретных жидких структур бронзового волокна с темпом охлаждения, равным 14,5, до отвержденного состояния 12. Полученные таким образом бронзовые волокна на 97% состоят из прецизионных структур длиной 1 мм, шириной 20 микрон и толщиной 1,4 микрона. Регулированием радиального расстояния 22 между вращающимися охлаждаемыми поверхностью 4 и внешним дисковым кристаллизатором достигается изменение толщины защитного слоя цинка 21 на поверхности отвержденного металлического волокна до минимального размера, равного 0,1 мкм, который соответствует расстоянию между вращающимся молибденовым диском и оребренным водоохлаждаемым кристаллизатором 10 мм.

Пример 3.

Питатель металлического расплава 1, выполненный из гафния в форме цилиндрической емкости объемом 300 см3 и толщиной стенки около 0,8 мм, заполняют расплавом железа состава Fe71Cr7Si9B13 через горловину и закрывают герметичной крышкой из гафния, снабженной патрубком подачи инертного газа (аргона) из того же материала. Используя средство подогрева питателя железного расплава 2, выполненное в виде пропан-бутановой плазменной горелки, устанавливают температуру расплава железа состава Fe71Cr7Si9B13 равным 1310°С. По достижении указанной температуры через патрубок подачи инертного газа в питателе металлического расплава 1 создают избыточное давление аргона 0,6 атм. Через выходное цирконовое (ZrSiO2) сопло с диаметром отверстия 0,45 мм струя расплава 3 железа состава Fe71Cr7Si9B13 вертикально падает с расстояния 90 мм на вращающуюся поверхность 4, охлаждаемую до 900°С водой под давлением 1,4 атм при расходе 6 л/сек. Вращающаяся охлаждаемая поверхность 4 выполнена в виде массивного диска из молибдена диаметром 300 мм, охлаждаемого в нижней части со стороны крепления привода водой. Диск из молибдена снабжен приводом вращения 10 на основе асинхронного двигателя мощностью 3 кВт с частотным регулированием скорости вращения. Скорость его вращения предварительно устанавливают равной 10000 об/мин по часовой стрелке. В результате динамического взаимодействия струи расплава 3 железа состава Fe71Cr7Si9B13 с поверхностью диска из молибдена 4 примерно на 1/12 поверхности диска (симметрично оси вращения) образуется тонкий слой металлического расплава 6. При этом из него год воздействием центробежных сил выделяются дискретные жидкие структуры металлического волокна 7, которые со скоростью 148 м/сек относительно оси вращения удаляются с поверхности диска из молибдена преимущественно в направлении вектора скорости перемещения 17. Удаленное с поверхности диска из молибдена 4 волокно в виде дискретной жидкой структуры волокна 8 (Фиг.3) состава Fe71Cr7Si9B13 перемещается в динамическом слое инертного газа (состоящего из смеси гелия и аргона) 14 (Фиг.2), образующего зону 18 и содержащего 60% объемных аэрозоля, состоящего из 48% объемных аргона и 52% объемных частиц цинка с приведенным диаметром 0,05 мкм. Динамический слой смеси гелия и аргона 12 создается благодаря работе распределенного формирователя слоя инертного газа 15 (Фиг.1), выполненного в форме полого металлического тора, снабженного отверстиями диаметром 5 мм в нижней части и заполняемого смесью гелия и аргона под избыточным давлением 1,7 атм. Туда же помимо смеси гелия и аргона подается и аэрозоль из блока формирования аэрозоля 16. Частицы цинка, находящиеся в динамическом слое инертного газа 19, взаимодействуют с поверхностью удаляемых дискретных жидких структур волокна 8 состава Fe71Cr7Si9B13 и вследствие высокотемпературного взаимодействия образуют защитный слой цинка на поверхности отвержденного металлического волокна 21. Но перед этим отверждением удаленные дискретные жидкие структуры металлического волокна 8 (Фиг.3), перемещаясь в динамическом слое инертного газа из смеси гелия и аргона 14 и подвергаясь взаимодействию с частицами цинка 19 в том же слое, достигают поверхности внешнего дискового охлаждаемого (жидким азотом) кристаллизатора 9, выполненного из бериллиевой бронзы, снабженного оребрением рабочей поверхности 11 с коэффициентом оребрения 1,06.

Внешний дисковый охлаждаемый кристаллизатор 9 установлен кооксиально диску из молибдена 4 и приводится во вращение частотно управляемым электроприводом 5 по часовой стрелки с частотой вращения 500 об/мин. Далее, на оребренной поверхности внешнего дискового охлаждаемого кристаллизатора 11 происходит процесс сверхбыстрого охлаждения удаленных дискретных жидких структур волокна с темпом охлаждения, равным 25,7, до отвержденного состояния 12. Полученные таким образом волокна на основе сплава Fe71Cr7Si9B13 на 95% состоят из прецизионных структур длиной 500 мм, шириной 8 микрон и толщиной 0,6 микрон.

Регулированием радиального расстояния 22 между вращающимися охлаждаемыми поверхностью 4 и внешним дисковым кристаллизатором до величины 1,5 мм достигается минимальная толщина защитного слоя цинка 21 на поверхности отвержденного металлического волокна величиной 0,15 мкм.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США №4589471, НКИ 164/463, 164/462, от 29.10.1984 г.

2. Патент СССР №1819186, МКИ В 22 D 11/06, от 21.12.1989 г., опуб. Бюл. №20 от 1993 г.

3. Авторское свидетельство СССР №1685594, МКИ В 22 D 11/06, от 25.02.1988 г., опуб. Бюл. №39 от 23.10.1991 г. (прототип).

1. Способ изготовления металлического волокна из расплава, включающий подачу в вертикальной плоскости струи металлического расплава из сопла питателя, снабженного средством подогрева, на вращающуюся охлаждаемую поверхность, формирование на ней из слоя металлического расплава дискретных жидких структур металлического волокна, охлаждение дискретных жидких структур металлического волокна до отвержденного состояния и последующее удаление металлического волокна с вращающейся охлаждаемой поверхности, отличающийся тем, что перед подачей струи металлического расплава из сопла питателя устанавливают его температуру в интервале от 1,04·t до 1,18·t, где t - температура отверждения металлического расплава, а формирование металлического волокна осуществляют в две стадии, на первой из которых из металлического расплава на вращающейся охлаждаемой поверхности создают дискретные жидкие структуры металлического волокна, при этом им сообщают скорость перемещения по охлаждаемой поверхности в интервале 0,5 - 148 м в секунду относительно оси вращения охлаждаемой поверхности и с этой скоростью удаляют дискретные жидкие структуры металлического волокна с нее, а на второй стадии производят ударное охлаждение перемещающихся дискретных жидких структур металлического волокна на оребренной поверхности внешнего дискового охлаждаемого кристаллизатора, установленного соосно вращающейся охлаждаемой поверхности, с темпом охлаждения в интервале 3,3 - 25,7.

2. Способ по п.1, отличающийся тем, что отверждение дискретных жидких структур металлического волокна на поверхности внешнего дискового охлаждаемого кристаллизатора проводят при коэффициенте оребрения его рабочей поверхности в интервале значений 1,06 - 482.

3. Способ по п.1, отличающийся тем, что над вращающейся охлаждаемой поверхностью и оребренной поверхностью внешнего дискового охлаждаемого кристаллизатора создают динамический слой инертного газа.

4. Способ по п.3, отличающийся тем, что в качестве инертного газа используют аргон и/или гелий.

5. Способ по п.4, отличающийся тем, что в динамический слой инертного газа вводят аэрозоль в количестве 4 - 60 об.%.

6. Способ по п.5, отличающийся тем, что в динамический слой инертного газа вводят аэрозоль состава “аргон и/или гелий - частицы цинка” при следующем соотношении компонентов, об.%:

Аргон и/или гелий 52 - 84

Частицы цинка 16 - 48

7. Способ по п.6, отличающийся тем, что частицы цинка имеют фракционный состав в интервале значений 0,05 - 1,2 мкм.