Устройство и способ для производства рулонов пропитанного тонколистового материала

Иллюстрации

Показать всеИзобретение относится к способу и устройству для производства изделий, содержащих тонколистовой материал, пропитанный или увлажненный продуктом, приготовленным на жидкой основе. Устройство периферийной намотки, предназначенное для производства рулонов намотанного тонколистового материала, содержит путь подачи тонколистового материала, средства намотки, предназначенные для намотки тонколистового материала в рулоны, и зону разрыва тонколистового материала, расположенную вдоль пути подачи и перед средством намотки. Оно также содержит элементы нанесения смачивающего продукта на тонколистовой материал, расположенные перед средством намотки и после зоны разрыва. Изобретение предотвращает повреждение материала и его ослабление в результате смачивания и предупреждает риск разрыва материала в процессе намотки. 2 с. и 23 з.п.ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к способу производства изделий, содержащих тонколистовой материал, пропитанный или увлажненный продуктом, приготовленным на жидкой основе. Настоящее изобретение также относится к устройству намотки, предназначенному для производства рулонов пропитанного или увлажненного тонколистового материала.

Известный уровень техники

В настоящее время производятся изделия, известные как освежающие, дезинфицирующие или очищающие салфетки, содержащие листы бумажного материала, пропитанного водным раствором моющих средств, мылом, ароматизирующими веществами или другими веществами. Обычно эти салфетки упаковывают отдельно в герметично закрытых пакетах. В некоторых случаях изготавливают составные пакеты, которые содержат множество увлажненных салфеток, которые можно вынимать из упаковки по отдельности.

Цель и краткое описание изобретения

Настоящее изобретение направлено на способ и устройство, предназначенные для производства рулонов тонколистового материала, например, впитывающей бумаги, пропитанной или увлажненной веществами, приготовленными на жидкой основе, содержащими моющее средство, мыло, ароматические масла, дезинфицирующие средства или другие компоненты.

По существу, настоящее изобретение относится к способу производства рулонов смотанного тонколистового материала, в соответствии с которым тонколистовой материал подают вдоль пути подачи в зону намотки, где его наматывают для формирования рулонов, причем смачивающий продукт наносят на тонколистовой материал перед зоной намотки. Таким образом, путем намотки тонколистового материала получают рулон, пропитанный моющим средством, дезодорантом, смачивающим продуктом, дезинфицирующим веществом или другими продуктами, которыми требуется пропитать конечное изделие. На практике данный способ содержит следующие этапы:

- этап подачи тонколистового материала вдоль пути подачи в зону намотки, в которой тонколистовой материал наматывают для формирования первого рулона,

- этап воздействия на тонколистовой материал в зоне разрыва по завершению намотки первого рулона для образования разрыва тонколистового материала и получения свободного конца тонколистового материала,

- этап начала намотки второго рулона от указанного свободного конца.

Способ в соответствии с настоящим изобретением отличается тем, что смачивающий продукт наносят на тонколистовой материал вдоль пути подачи между зоной разрыва и зоной намотки.

Под зоной разрыва обычно понимают зону вдоль пути подачи тонколистового материала, в которой к последнему прикладывают усилие, предназначенное для образования, отрыва, разреза или, в общем, разрыва в тонколистовом материале для завершения намотки первого рулона и получения свободной ведущей кромки для формирования последующего рулона. Зона разрыва может представлять собой зону, в которой лезвие воздействует на тонколистовой материал для его разреза. В качестве альтернативы, зона разрыва может представлять собой зону, в которой подвижный элемент прижимает тонколистовой материал к неподвижному элементу или другому элементу, движущемуся с соответственно отличающейся скоростью. Например, зона разрыва может представлять собой зону, в которой качающийся или вращающийся элемент прижимает тонколистовой материал к элементу подачи и/или элементу намотки, например, к валку или ремню. В качестве альтернативы, она может представлять собой зону, в которой намоточный трубчатый сердечник или намоточная оправка прижимают тонколистовой материал к элементу подачи или намотки или к неподвижной или подвижной поверхности. В общем, зона разрыва может совпадать с зоной, в которой формируется свободный конец тонколистового материала; это происходит, например, когда используется режущее лезвие. Однако в более общем случае зона разрыва не обязательно должна совпадать с зоной, в которой формируются свободный конец, причем последняя операция может выполняться после зоны разрыва, в точке, в которой происходит разрыв в результате избыточного напряжения тонколистового материала.

Способ предпочтительно может быть основан на системе намотки, известной как периферийная или поверхностная система намотки, которая представляет собой систему, в которой рулон образуется в намоточном лотке, сформированном намоточными элементами, такими как валки или ремни, или их комбинацией, которые находятся в контакте с поверхностью формирующегося рулона и поддерживают его вращение.

В данном варианте воплощения тонколистовой материал может проходить вокруг одного из намоточных элементов. В этом случае смачивающий продукт наносят, например, с помощью распыления на тонколистовой материал по мере перемещения последнего вокруг намоточного элемента. При этом достигается преимущество, состоящее в том, что тонколистовой материал в ходе смачивания поддерживается поверхностью намоточного элемента, и поэтому предотвращается повреждение материала. Кроме того, смачивающий продукт наносят непосредственно перед точкой намотки тонколистового материала на формирующий валок, и, кроме того, тонколистовой материал, по существу, поддерживается намоточным элементом от точки, в которой наносят смачивающий продукт до точки, где производится намотка. Это приводит к тому, что ослабление тонколистового материала в результате впитывания смачивающего продукта не приводит к возникновению риска разрыва в процессе намотки. Этот аспект является особенно важным из-за того, что тонколистовой материал обычно содержит бумагу, известную как “папиросная бумага”, нетканый листовой материал или другой материал, содержащий незначительное количество вещества с низкой механической прочностью, которая имеет тенденцию ослабления в результате впитывания жидкости.

Кроме того, тонколистовой материал может проходить вокруг разрезающего валка и от него к периферийным намоточным элементам. В этом случае жидкость можно наносить на тонколистовой материал по мере его прохода вокруг разрезающего валка, предпочтительно после зоны разрезания. При этом также обеспечивается достаточная поддержка для смоченного тонколистового материала до момента его намотки.

В общем случае особенно предпочтительно наносить жидкий продукт после зоны смены. Под зоной смены обычно понимают зону, в которой происходит формирование нового рулона в начале каждой намотки. Зона смены может представлять собой зону, в которой ведущий конец тонколистового материала подают на намоточную оправку или сердечник. Если производится намотка без сердечника или оправки, смена представляет собой этап, на котором ведущая кромка тонколистового материала начинает наматываться или изгибаться для формирования первого витка нового рулона.

Средство для разрыва тонколистового материала обычно устанавливают вдоль пути прохода тонколистового материала. Разрыв тонколистового материала позволяет прервать намотку последнего на законченный рулон и начать намотку нового рулона.

Когда установлено средство для разрыва тонколистового материала, смачивающий продукт наносят между положением, в котором воздействует средство разрыва и точкой, в которой происходит намотка рулона. Средство разрыва может представлять собой любое известное средство, например, лезвие, нажимной валок, который разрывает тонколистовой материал, прижимая его к подходящей поверхности, например, к поверхности одного из намоточных элементов, вакуумную систему, или другое средство, пригодное для получения разрыва в подаче тонколистового материала путем разрезания, обрыва, перфорации и обрыва, избыточного натяжения или другим способом.

В соответствии с особенно предпочтительным вариантом воплощения способа согласно настоящему изобретению вдоль пути подачи тонколистового материала перед зоной намотки установлена качающаяся пластина. Рулон тонколистового материала проходит вдоль качающейся пластины на первом этапе намотки, по направлению к намоточному лотку, где формируется рулон, при этом намотка выполняется между намоточными элементами. Средство для распыления смачивающего продукта также установлено в концевой части качающейся пластины вблизи к намоточному лотку.

Рулон предпочтительно наматывают без центрального намоточного сердечника, например, используя систему намотки такого типа, как описана в патентах США US-A-5639046 или US-A-5538199.

Настоящее изобретение направлено на устройство намотки, предназначенное для производства рулонов смотанного тонколистового материала, которое содержит путь подачи тонколистового материала и средство намотки, предназначенное для намотки тонколистового материала и формирования указанных рулонов. В частности, перед средством намотки установлены элементы нанесения смачивающего продукта на тонколистовой материал в ходе подачи его вдоль указанного пути подачи.

Средство намотки, предпочтительно, представляет собой средство поверхностного или периферийного типа, то есть оно содержит периферийные средства намотки, которые формируют намоточный лоток и которые находятся в контакте с внешней поверхностью формируемого рулона и заставляют его вращаться путем передачи вращательного движения с помощью трения. В данном случае средство намотки содержит ремни, намоточные валки или их комбинацию, или эквивалентные элементы периферийной намотки. Элементы нанесения предпочтительно связаны с одним из периферийных элементов намотки, вдоль которого тонколистовой материал проходит перед входом в зону намотки.

Периферийная намотка может происходить вокруг центрального намоточного сердечника, который затем остается в законченном изделии. В этом случае намоточный сердечник предпочтительно изготовляют из пластика или из другого невпитывающего материала для поддержания равномерного распределения жидкости, содержащейся в намотанном тонколистовом материале, включая первые витки. В качестве альтернативы, намоточный сердечник может содержать удаляемую оправку, которую затем удаляют из намотанного рулона. Однако в соответствии с предпочтительным вариантом воплощения намотку производят без центрального сердечника и без оправки, при этом намотка начинается непосредственно на ведущий конец тонколистового материала.

В особенно предпочтительном варианте воплощения устройства намотки, в соответствии с настоящим изобретением, качающаяся пластина расположена вдоль пути подачи тонколистового материала перед зоной намотки. Качающаяся пластина заканчивается вблизи к намоточному лотку и проходит частично вдоль периферийного намоточного элемента, вокруг которого подается тонколистовой материал, фактически формируя с намоточным элементом канал передачи тонколистового материала. В такой конфигурации элементы нанесения предпочтительно соединить с концевой кромкой пластины, которая установлена ближе всего к намоточному лотку.

Элементы нанесения могут быть сформированы в качающейся пластине, например в ее концевой части, или могут быть выполнены в виде комбинированной конструкции. В этом случае могут быть предусмотрены элементы нанесения, сформированные в виде сопел, образованных путем высверливания отверстий в пластине. Сама пластина может представлять собой элемент, образованный из множества собранных вместе компонентов, например, из части концевой гребенки и листа, которые вместе формируют единую деталь.

Другие возможные предпочтительные свойства и варианты воплощения устройства и способа намотки, в соответствии с настоящим изобретением, указаны в прилагаемой формуле изобретения.

Краткое описание чертежей

Настоящее изобретение будет более понятным при чтении его описания и рассмотрении прилагаемых чертежей, на которых:

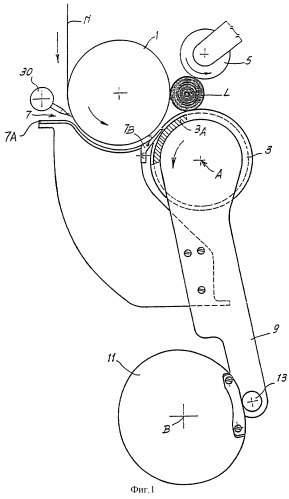

фигура 1 представляет зону намотки устройства поверхностной намотки согласно настоящему изобретению;

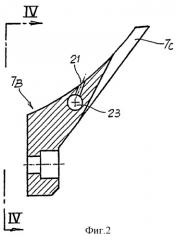

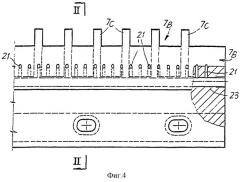

фигура 2 - часть концевой гребенки качающейся пластины для рулона во время первого этапа цикла намотки в поперечном сечении по линии II-II, обозначенной на фигуре 4, в увеличенном масштабе;

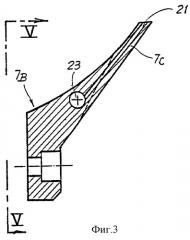

фигура 3 - часть концевой гребенки в поперечном сечении, аналогично фигуре 2 по линии III-III, обозначенной на фигуре 5, согласно другому варианту воплощения изобретения;

фигура 4 - часть концевой гребенки на виде спереди по линии IV-IV, обозначенной на фигуре 2;

фигура 5 - часть концевой гребенки на виде спереди по линии V-V, обозначенной на фигуре 3, и

фигура 6 - устройство намотки согласно другому варианту воплощения изобретения.

Подробное описание предпочтительного варианта воплощения настоящего изобретения

На фигуре 1 представлена на виде сбоку зона намотки устройства намотки, к которому относится настоящее изобретение. Устройство намотки представляет собой машину периферийного типа, которая производит намотку без центральной намоточной оправки или сердечника, как более подробно описано в американском патенте US-A-5639046, на который делается ссылка в настоящем описании.

Устройство намотки содержит намоточный лоток, определяемый тремя валками 1, 3, 5, при этом валок 5 и, возможно, один из валков 1 или 3, или оба эти валка, движутся, обеспечивая формирование рулона L в намоточном лотке. Непосредственно перед зоной прижима, сформированной между двумя намоточными валками 1 и 3, установлена качающаяся пластина 7, закрепленная на качающемся рычаге 9, который шарнирно установлен на оси А, совпадающей с осью вращения намоточного валка 3.

Качающаяся пластина 7 сформирована из листа 7А и концевой гребенки 7В, зубцы 7С которой (фигура 2) установлены в кольцевые канавки 3А намоточного валка 3. Узел, содержащий качающийся рычаг 9, лист 7А и элемент 7В гребенки качается вокруг оси А под действием кулачка 11, который вращается вокруг оси В и взаимодействует с контактным элементом 13, установленным на рычаге 9. Упругий элемент, такой как пружина (не показан на чертеже), обеспечивает поддержание контакта между кулачком и контактным элементом.

Тонколистовой материал N поступает вокруг намоточного валка 1 из узла перфорации, который не показан. Тонколистовой материал N затем наматывается вокруг рулона L, вращение которого поддерживается с помощью трех валков 1, 3, 5 в намоточном лотке до тех пор, пока требуемое количество тонколистового материала не будет намотано на рулон L. После окончания намотки рулон L удаляют из намоточного лотка известным способом, например, путем изменения периферийной скорости одного или обоих намоточных валков 3 и 5, и при этом производится качание качающейся пластины 7 в направлении вверх (то есть по часовой стрелке) для зажима тонколистового материала между указанной пластиной и намоточным валком 1. Это приводит к тому, что тонколистовой материал разрывается между законченным рулоном и точкой зажима, и начинается намотка для формирования нового рулона непосредственно на полученный таким образом свободный конец.

Устройство и способ намотки, кратко описанные выше, известны специалистам в данной области техники (см. американский патент US-A-5639046).

В соответствии с настоящим изобретением продукт, приготовленный на жидкой основе, которым пропитывают или смачивают материал перед формированием рулона L, наносят на тонколистовой материал N. С этой целью в описываемом варианте воплощения концевая гребенка 7В пластины 7 содержит ряд сопел, через которые жидкие продукты разбрызгивают на тонколистовой материал N, по мере его прохождения и подачи на намоточный валок 1 в направлении формирования рулона L.

На фигурах 2 и 4 изображен первый вариант возможной конфигурации этих сопел, которые обозначены позицией 21. Они распределены, по существу, равномерно, вдоль всей продольной протяженности концевой гребенки 7В, то есть в поперечном направлении по отношению к тонколистовому материалу N.

Сопла 21 соединены с каналом 23, который сформирован в корпусе концевой гребенки, по которому поступает жидкость, распределяемая отдельными соплами 21. Жидкость в канал 23 можно подавать снаружи к концу гребенки, а также в любой промежуточной точке по длине самого канала 23 для обеспечения по существу постоянного давления и, таким образом, равномерного потока жидкости и одинаковой выходной скорости для каждого отдельного сопла, которые выполнены, по существу, одинаковыми, по всей поперечной протяженности тонколистового материала.

Сопла 21, в данном случае, сориентированы по направлению к концам зубьев 7С гребенки 7В. Таким образом, струи жидкости, вырабатываемые соплами, ориентированы по направлению к зажиму, сформированному между намоточными валками 1 и 3, и поэтому они попадают на тонколистовой материал N как можно ближе к точке отсоединения тонколистового материала от поверхности намоточного валка 1 и намотки его на рулон L. Это снижает риск разрыва тонколистового материала N из-за его ослабления, вызываемого смачиванием.

На фигурах 3 и 5 представлен модифицированный вариант воплощения изобретения, при этом те же позиции, что и на фигурах 2 и 4, обозначают одинаковые или эквивалентные части. В этом случае сопла выполнены в зубьях 7С гребенки 7В и поэтому выходят еще ближе к зоне формирования рулона L. Жидкость в сопла 21 также поступает из канала 23, сформированного в толщине гребенки 7В в основании зубьев 7С.

В каждом из зубьев 7С сформирована пара расходящихся сопел. Это повышает равномерность распределения распыляемой жидкости.

Также возможно сформировать сопла 21 в виде отдельной от гребенки 7В детали, предусматривая место для их установки в кольцевых канавках намоточного валка 3 так, чтобы они не выступали наружу.

В качестве альтернативы сопла могут быть установлены внутри намоточного валка 1 или намоточного валка 3, в фиксированном положении и могут быть сориентированы так, чтобы они распыляли жидкость на тонколистовой материал в зоне, предпочтительно расположенной вблизи к точке намотки. В этом случае сопла могут, например, распылять жидкость через проницаемые зоны намоточного валка 1 или намоточного валка 3.

В любом случае, в описанной компоновке или в указанных выше альтернативных вариантах тонколистовой материал смачивают за зоной, в которой производится “смена”, то есть в которой начинается формирование нового рулона разорванного тонколистового материала. В описанном примере зона смены, по существу, представлена зоной, в которой начинается намотка непосредственно на свободный конец тонколистового материала, полученный при разрыве, для формирования исходного сердечника нового рулона. Благодаря настоящему изобретению такая смена, которая представляет собой критичную операцию в процессе намотки, происходит с материалом, который по существу является сухим. Присутствие влаги или жидкости, впитанной в материал, затруднило бы смену, или в некоторых случаях сделало бы ее невозможной, вследствие чего нельзя было бы непрерывно продолжать процесс намотки. Такие трудности могут вызываться не только снижением прочности смоченного материала, но также могут быть вызваны увеличением центробежной силы из-за повышения удельного веса смоченного материала. Кроме того, возможное использование мыла или размягчителей в наносимой жидкости снижает коэффициент трения между тонколистовым материалом и элементами устройства, с которыми он находится в контакте в момент смены. Образующееся в результате проскальзывание может оказывать отрицательное влияние или создавать трудности для смены.

Для обеспечения сухого состояния зоны смены следует предусмотреть установку сопел 30 перед качающейся пластиной 7. Эти сопла генерируют поток сухого воздуха, который удаляет влагу из зоны распыления жидкости на тонколистовой материал и предотвращает попадание ее в зону смены.

На фигуре 6 изображен вариант воплощения, в котором намотка выполняется на трубчатые намоточные сердечники, выполненные, например, из пластика. Структура зоны намотки выполнена аналогично описанной в американском патенте US-A-4487377. Намоточный лоток сформирован тремя намоточными валками 1, 3, 5. Намоточный валок 1 также имеет разрезной канал, который взаимодействует с лезвием 4, установленным на валке-держателе 6 лезвия. Намоточный валок 1, поэтому, также функционирует как разрезной валок. Таким образом, как только рулон L будет намотан, валок-держатель 6 лезвия приводит лезвие 4 во взаимодействие с каналом или ответным лезвием в разрезном и намоточном валке 1, создавая разрыв тонколистового материала. Пневматическая или механическая система удержания, соединенная с валком 1, переносит ведущий конец отрезанного материала на новый намоточный сердечник А, который вводится толкателем 8 в зажим между валками 1 и 3. После зоны, в которой производится разрезание тонколистового материала, то есть зажима между валками 1 и 6, установлен ряд распыляющих сопел 101, которые распыляют жидкость на тонколистовой материал, когда последний находится на валке 1. В такой конфигурации также используется преимущество поддержки тонколистового материала механическим элементом (валком 1) во время его смачивания, что устраняет риск его разрыва.

В качестве альтернативы, тонколистовой материал может также разрезаться известным образом с помощью разрезного валка, который выполнен отдельно от намоточного валка 1 и который может быть установлен перед последним в направлении подачи тонколистового материала. В этом случае устанавливают средство для передачи свободного ведущего конца тонколистового материала от валка, на котором производится разрезание на намоточный валок. Компоновка такого типа описана, например, в американском патенте US-A-4962897. И вновь в конфигурации этого типа распыляющие сопла, предпочтительно, соединены с разрезающим валком или следующим за ним намоточным валком и распыляют жидкость после зоны разрезания.

Конфигурация с разрезающим лезвием и разрезающим валком также может быть построена для намотки без использования центрального намоточного сердечника.

1. Способ производства рулонов намотанного тонколистового материала, содержащий этап подачи тонколистового материала вдоль пути подачи в зону намотки, в которой тонколистовой материал наматывают для формирования первого рулона, этап воздействия на тонколистовой материал в зоне разрыва, когда намотка указанного первого рулона закончена, для получения разрыва в тонколистовом материале и формирования свободного конца тонколистового материала, этап начала намотки второго рулона от свободного конца, отличающийся тем, что на тонколистовой материал наносят смачивающий продукт вдоль пути подачи между зоной разрыва и зоной намотки.

2. Способ по п.1, отличающийся тем, что устанавливают намоточный лоток, определяемый элементами периферийной намотки, находящимися в контакте с формируемым рулоном.

3. Способ по п.2, отличающийся тем, что смачивающий продукт наносят на тонколистовой материал в положении, где указанный материал входит в контакт с одним из указанных элементов намотки, на который поступает тонколистовой материал.

4. Способ по п.2 или 3, отличающийся тем, что вдоль пути подачи сформирована зона смены, в которой на ведущем свободном конце тонколистового материала начинают формирование нового рулона, причем смачивающий продукт наносят за зоной смены в направлении подачи тонколистового материала вдоль указанного пути.

5. Способ по любому из пп.1-4, отличающийся тем, что устройство для разрыва тонколистового материала устанавливают вдоль пути подачи перед зоной намотки и смачивающий продукт наносят на тонколистовой материал, когда последний проходит между устройством разрыва и зоной намотки.

6. Способ по п.2 или 5, отличающийся тем, что используют устройство разрыва, взаимодействующее с намоточным валком, являющимся одним из элементов периферийной намотки.

7. Способ по п.5 или 6, отличающийся тем, что используют устройство разрыва, содержащее лезвие, взаимодействующее с валком, вокруг которого поступает тонколистовой материал и смачивающий продукт напыляют на тонколистовой материал, в то время как он проходит вокруг указанного валка.

8. Способ по п.2 или 3, отличающийся тем, что устанавливают качающуюся поверхность перед зоной намотки, вдоль которой в ходе выполнения первого этапа намотки производят закручивание рулона в направлении намоточного лотка, при этом средство для распыления смачивающего продукта устанавливают в концевой части закручивающей поверхности вблизи к намоточному лотку.

9. Способ по любому из пп.1-8, отличающийся тем, что тонколистовой материал наматывают без использования центрального намоточного сердечника.

10. Устройство периферийной намотки, предназначенное для производства рулонов намотанного тонколистового материала, содержащее путь подачи тонколистового материала, средство намотки тонколистового материала в рулоны и зону разрыва тонколистового материала, расположенную вдоль пути подачи перед средством намотки, отличающееся тем, что дополнительно содержит элементы нанесения, расположенные перед средством намотки и после зоны разрыва, выполненные с возможностью нанесения смачивающего продукта на тонколистовой материал.

11. Устройство намотки по п.10, отличающееся тем, что содержит намоточный лоток с элементами периферийной намотки, находящимися в контакте с формируемым рулоном.

12. Устройство намотки по п.10 или 11, отличающееся тем, что элементы нанесения содержат множество распыляющих сопел.

13. Устройство намотки по п.11 или 12, отличающееся тем, что элементы нанесения установлены на одном из элементов периферийной намотки, вдоль которых проходит тонколистовой материал, с возможностью нанесения смачивающего продукта на тонколистовой материал, когда он находится в контакте с элементом периферийной намотки.

14. Устройство намотки по любому из пп.10-13, отличающееся тем, что содержит средство разрыва, выполненное с возможностью разрыва тонколистового материала перед средством намотки вдоль пути подачи, при этом элементы нанесения установлены вдоль пути подачи между средством намотки и средством разрыва тонколистового материала.

15. Устройство намотки по п.14, отличающееся тем, что средство разрыва содержит лезвие, взаимодействующее с ответным лезвием на валке, вокруг которого поступает тонколистовой материал.

16. Устройство намотки по п.15, отличающееся тем, что валок, на котором установлено ответное лезвие, представляет собой один из элементов периферийной намотки.

17. Устройство намотки по п.12 или 13, отличающееся тем, что содержит качающуюся пластину, расположенную вдоль пути подачи перед намоточным лотком, вдоль которой выполняется закручивание исходного сердечника формируемого рулона, причем качающаяся пластина заканчивается вблизи к намоточному лотку и элементы нанесения соединены с концевой кромкой качающейся пластины, расположенной вблизи к намоточному лотку.

18. Устройство намотки по п.12 или 17, отличающееся тем, что распыляющие сопла сформированы в качающейся пластине.

19. Устройство намотки по п.17 или 18, отличающееся тем, что элементы периферийной намотки содержат, по меньшей мере, один намоточный валок, в котором сформировано множество кольцевых канавок, при этом качающаяся пластина содержит множество зубьев, входящих в кольцевые канавки в намоточном валке, причем элементы нанесения содержат сопла, сформированные в соответствующих зубьях качающейся пластины.

20. Устройство намотки по п.19, отличающееся тем, что сопла выходят из зубьев.

21. Устройство намотки по п.20, отличающееся тем, что зубья содержат два расходящихся сопла.

22. Устройство намотки по п.19, отличающееся тем, что сопла расположены в основаниях зубьев.

23. Устройство намотки по п.22, отличающееся тем, что сопла соединены с каналом подачи, сформированным в толще качающейся пластины.

24. Устройство намотки по любому из пп.17 и 23, отличающееся тем, что качающаяся пластина выполнена с возможностью взаимодействия при качании с подающим валком для тонколистового материала для формирования разрыва в тонколистовом материале путем прижима тонколистового материала к подающему валку в точке перед элементами нанесения в направлении подачи тонколистового материала.

25. Устройство намотки по любому из пп.10-24, отличающееся тем, что зона смены, в которой на ведущем конце тонколистового материала начинается формирование рулона, расположена вдоль пути подачи тонколистового материала, и средства нанесения установлены после зоны смены в направлении подачи тонколистового материала вдоль указанного пути.