Приводное устройство для ткацкого станка и зевообразовательного механизма

Иллюстрации

Показать всеИзобретение относится к области средств синхронизации работы приводов ткацкого станка и зевообразовательного устройства и компенсации колебаний частоты их вращения и касается приводного устройства для ткацкого станка и зевообразовательного механизма, содержащего средства для компенсации колебаний частоты вращения привода ткацкого станка и зевообразовательного механизма, причем ткацкий станок содержит электропривод, соединенный с его главным приводным валом непосредственно или через передаточные средства, зевообразовательный механизм содержит электропривод, соединенный с его приводным валом непосредственно или через передаточные средства, по меньшей мере, ткацкий станок содержит средства для торможения главного приводного вала, с приводом ткацкого станка и зевообразовательного механизма с возможностью передачи сигналов соединено устройство управления, содержащее средства регулирования для работы соответственно одного вышеназванного привода выборочно в зависимости от соответственно другого вышеназванного привода. Средства компенсации состоят, по меньшей мере, из одной частичной маховой массы, действующей на главный приводной вал ткацкого станка и, по меньшей мере, одной частичной маховой массы, действующей на приводной вал зевообразовательного механизма. Данное устройство имеет повышенную надежность в работе. 2 н. и 47 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к приводному устройству для ткацкого станка и зевообразовательного механизма, содержащему средства для компенсации колебаний частоты вращения привода ткацкого станка и зевообразовательного механизма.

Из ЕР-А 0726345 известен привод, действующий через передаточные элементы на главный приводной вал, снабженный переключающим зубчатым колесом. В первом положении переключающее зубчатое колесо находится в зацеплении как с зубчатым колесом, по меньшей мере, для одного привода батана ткацкого станка, так и с зубчатым колесом, по меньшей мере, для привода зевообразователей, причем во втором положении переключающее зубчатое колесо находится в зацеплении только с одним из обоих зубчатых колес.

Из WO 98/31856 известен привод для ткацкого станка, привод которого расположен коаксиально главному приводному валу и непосредственно соединен с ним. Главный приводной вал ткацкого станка установлен с возможностью перемещения посредством гидравлической или пневматической системы перемещения в одном направлении так, что привод действует только для зевообразовательного механизма.

Далее, главный приводной вал установлен с возможностью перемещения через поле двигателя в другом направлении так, что привод действует как для батана, при необходимости также для рапир, так и для зевообразовательного механизма, т.е. это положение главного приводного вала является положением для текущего режима вырабатывания ткани.

Названные выше решения исходят из центрального привода, а также из соединения с геометрическим замыканием между ткацким станком и зевообразовательным механизмом в режиме вырабатывания ткани. Таким образом, все переменные моменты передаются через главный приводной вал или, по меньшей мере, через его отрезки. Последующие кручения вызывают передаваемые на всю конструкцию колебания, которые могут привести к ухудшению качества вырабатываемой ткани, а также имеют своим следствием высокое потребление электроэнергии системой привода и высокую частоту отказов всего станка.

Далее, соединению с геометрическим замыканием между ткацким станком и зевообразовательным механизмом присущи износ и потери.

Названные выше решения неблагоприятны также для расчета привода, поскольку соединение с геометрическим замыканием между ткацким станком и зевообразовательным механизмом всегда требует их одновременного пуска. Так, во избежание горок в ткани требуется очень высокая динамика пуска, которая по отношению к развитию ее момента требует предельно малоинерционных двигателей (приводов). Такие приводы имеют тогда в большинстве случаев недостаточный для длительной эксплуатации термический момент (номинальный момент), так что их приходится подвергать постороннему охлаждению, большей частью маслом или водой.

Другой недостаток в том, что предусмотренные в известных решениях механизмы перемещения для переключающего зубчатого колеса и для главного приводного вала являются дополнительными составляющими износа, которые, кроме того, означают дополнительные затраты на обслуживание.

Из ЕР 0893525 А1 уже известно приводное устройство для ткацкого станка, каковое приводное устройство включает в себя ткацкий станок с приводным двигателем в качестве главного или вспомогательного двигателя, зевообразовательный механизм с приводным двигателем, соответствующим главному или вспомогательному двигателю, и устройство управления. Устройство управления рассчитано для слежения за стратегией регулирования, с тем чтобы эксплуатировать вспомогательный привод в отношении главного привода с синхронным или опережающим или догоняющим угловым положением. В ЕР 0893525 А1 не раскрыто, как у такого приводного устройства можно в значительной степени компенсировать колебания частоты вращения привода зевообразовательного механизма и ткацкого станка по отношению к главному валу ткацкого станка и приводному валу зевообразовательного механизма.

Из DE 4436424 А1 известен далее способ приведения в действие ткацкого станка, при котором главный вал ткацкого станка вращают с помощью, по меньшей мере, одного приводного электродвигателя, коаксиально соединенного с главным валом. Приводной электродвигатель подключен к электросети и взаимодействует с блоком управления.

Привод срабатывает от блока управления, предпочтительно посредством синусоидальных управляющих сигналов, вырабатываемых в блоке управления, а именно таким образом, что главный вал во время соответствующего оборота вращается приводным электродвигателем ускоренно или замедленно с изменяемой скоростью вращения или угловой скоростью.

Приводной электродвигатель является при этом приводом постоянного тока, срабатывающим так, что он работает периодически как двигатель постоянного тока и как генератор постоянного тока. В случае, когда привод работает как двигатель постоянного тока, он питается энергией из токораспределительной сети, а в случае, когда привод работает как генератор постоянного тока, вырабатываемая приводом электроэнергия возвращается в токораспределительную сеть.

За счет того, что согласно известному уровню техники ткацкий станок и зевообразовательный механизм при пуске работают, по существу, синхронно, на этапе пуска электрическая сеть должна давать относительно высокую общую приводную энергию.

Это обстоятельство справедливо как для ткацких станков, оснащенных, по меньшей мере, одним главным приводным двигателем, причем привод зевообразовательного механизма осуществляется главным приводным валом ткацкого станка, так и для ткацких станков, снабженных приводным устройством по ЕР 0893525 А1.

Первая задача изобретения состоит в том, чтобы в приводном устройстве, которое обеспечивает раздельную эксплуатацию ткацкого станка и зевообразовательного механизма, в значительной степени компенсировать колебания частоты вращения привода как ткацкого станка, так и зевообразовательного механизма, по отношению к приводному валу соответственно ткацкого станка и зевообразовательного механизма.

Вторая задача изобретения состоит в том, чтобы с привлечением решения первой задачи осуществить этап пуска ткацкого станка и зевообразовательного механизма так, чтобы отбираемая из распределительной сети энергия, а также устанавливаемая мощность привода были как можно меньше.

В последующих рассуждениях употребляется понятие “текущий режим работы”. Оно означает режим работы станка или станочной системы, начиная с завершенного разгона вплоть до начала повторной остановки. Если текущий режим работы ткацкого станка и/или зевообразовательного механизма протекает с тканью, то речь идет о режиме вырабатывания ткани; понятие “режим вырабатывания ткани” включено, следовательно, в понятие “текущий режим работы”.

Согласно изобретению первая частичная задача решается посредством признаков п.1 формулы. При этом приводной вал зевообразовательного механизма снабжен дополнительными, действующими на этот приводной вал маховыми массами, которые в простейшем случае выполнены в виде соединенных с приводным валом вращательно-симметричных тел однородной плотности, так что они в значительной степени компенсируют колебания частоты вращения привода зевообразовательного механизма по отношению к приводному валу, т.е. резко уменьшают частное от максимального и минимального мгновенных значений момента инерции масс. Эти дополнительные, действующие на приводной вал маховые массы, согласно закону сохранения импульса вращения, вызывают гораздо меньшее естественное колебание частоты вращения приводного вала зевообразовательного механизма. За счет этого в текущем режиме соответственно уменьшаются необходимые положительные и отрицательные моменты ускорения для регулирования частоты вращения или положения зевообразовательного механизма, вследствие чего в свою очередь уменьшаются необходимый термический расчетный момент (номинальный момент) приводного двигателя, а также потребление приводом тока из питающей сети.

Дополнительной разгрузкой для приводного двигателя в текущем режиме является то, что благодаря устранению синхронности положения зевообразовательного механизма и ткацкого станка вне критических угловых диапазонов допустимо естественное колебание на приводном валу зевообразовательного механизма в соответствии с законом сохранения импульса вращения. Так, нагрузочные моменты на приводном валу образуются только за счет основных нитей, обусловленных трением потерь и регулирования до требуемой рабочей частоты вращения для последующего критического углового диапазона.

Основой решения второй задачи является то, что уже упомянутое устранение синхронности положения зевообразовательного механизма и ткацкого станка обеспечивает устранение связи между обоими характерами разгона, согласно DE 10053079, за счет того, что сначала включают зевообразовательный механизм и сравнительно медленно ускоряют его до рабочей частоты вращения, с тем чтобы объединить с включенным позднее, сравнительно быстро ускоренным ткацким станком своевременно до первого прибоя берда в отношении частоты вращения и положения в допусках, разрешенных для текущего режима, в частности режима вырабатывания ткани.

Соответственно наоборот возможно также более медленное по сравнению с ткацким станком повторное торможение зевообразовательного механизма до остановки. Здесь также следует сослаться на DE 10053079.

Так могут быть уменьшены требуемые моменты ускорения и торможения для привода зевообразовательного механизма; поэтому, а также на основе вышеназванных степеней свободы в текущем режиме поведение приводного двигателя зевообразовательного механизма должно быть оптимизировано не динамически, а может быть рассчитано с оптимизацией потребления.

Будучи разгружен зевообразовательным механизмом, с другой стороны, чему дополнительно способствует облегченная таким образом конструкция соответствующих передаточных ступеней ткацкого станка, привод на главном приводном валу ткацкого станка может быть выполнен меньше. Момент ускорения, требуемый, в частности, для процесса пуска, уменьшается.

Согласно изобретению здесь предусмотрено снабдить главный приводной вал дополнительными, действующими на него маховыми массами, которые в простейшем случае выполнены в виде вращательно-симметричных тел однородной плотности, так что они в значительной степени компенсируют колебания частоты вращения привода ткацкого станка по отношению к главному приводному валу, т.е. резко уменьшают частное от максимального и минимального мгновенных значений момента инерции масс. Эти дополнительные массы повышают, правда, требуемый момент ускорения, однако оказывают такое же положительное действие на расчет привода, что и у зевообразовательного механизма. Кроме того, разделение дополнительных масс по обеим сторонам главного приводного вала ткацкого станка уменьшает возникновение вызванных кручением главного приводного вала колебаний и связанных с ними, приведенных выше недостатков.

Если действие дополнительных масс, выполненных преимущественно в виде вращательно-симметричных, равномерно распределенных по массе тел однородной плотности, осуществляется на главный приводной вал ткацкого станка или на приводной вал зевообразовательного механизма через дифференциал, то по отношению к соответствующему валу помимо частичной компенсации колебаний частоты вращения привода возможна также полная компенсация. Расчет такого дифференциала, также связанный с целенаправленным уменьшением колебаний машины, происходит по математическим правилам, которые, как известно, подробно описаны в специальной литературе.

Для решения второй задачи, кроме того, согласно изобретению предусмотрено выполнение предшествующего ткацкому станку пуска зевообразовательного механизма так, что последующему пуску ткацкого станка способствуют, с одной стороны, привод зевообразовательного механизма, а с другой стороны, сообщенная зевообразовательному механизму кинетическая энергия. В остальном, вторая задача решается, согласно изобретению, посредством признаков п.23 формулы. При этом зевообразовательному механизму подходящий для остановочного режима привод придан таким образом, что его статор или ротор соединен с геометрическим замыканием и преимущественно коаксиально или через передачу с главным приводным валом ткацкого станка, тогда как, наоборот, его ротор или статор соединен с геометрическим замыканием и преимущественно коаксиально или через передачу с приводным валом зевообразовательного механизма. Далее существует возможность торможения или фиксации главного приводного вала ткацкого станка таким образом, что приводной вал зевообразовательного механизма остается свободно подвижным. Для происходящего первым разгона зевообразовательного механизма запитывают описанный выше привод, тогда как одновременно главный приводной вал ткацкого станка остается заторможенным. Так, силовое воздействие между статором и ротором привода, т.е. крутящий момент, служит для разгона зевообразовательного механизма. Зевообразовательный механизм ускоряется при этом до частоты вращения, выше требуемой для режима вырабатывания ткани частоты вращения, поскольку от него для последующего пуска ткацкого станка отбирается часть его кинетической энергии. Для пуска ткацкого станка торможение или фиксацию его главного приводного вала ослабляют; одновременно привод зевообразовательного механизма запитывают так, что в случае двигателей трехфазного тока образующее момент вращающееся поле в зависимости от типа двигателя обладает исходящей из частоты вращения зевообразовательного механизма частотой, быстро уменьшающейся или установленной с самого начала на очень малые значения или на 0 Гц. При этом следует иметь в виду, что частота вращающегося поля определяется разностью частот вращения статора и ротора, т.е. вращающееся поле в случае синхронизации при частоте 0 Гц стремится уменьшить разность частот вращения статора и ротора до 0 рад/с и поддерживать на этом значении. Так, ткацкий станок нагружается крутящим моментом, который стремится синхронизировать его в отношении частоты вращения по зевообразовательному механизму. Помимо этого может быть предусмотрен, однако, дополнительный, непосредственно приданный ткацкому станку привод, который способствует разгону ткацкого станка и для этого соответственно согласован посредством техники управления с приводом зевообразовательного механизма. В текущем режиме (вырабатывания ткани) этот привод компенсирует в первую очередь потери (из-за трения, прибойной полоски и т.д.) процесса (вырабатывания ткани) за счет соответствующего энергоподвода, тогда как привод зевообразовательного механизма действует в первую очередь как бесконтактная муфта между ткацким станком и зевообразовательным механизмом, т.е. гарантирует их синхронную по положению работу.

Процесс торможения протекает соответственно обратно процессу пуска. В принципе, могут быть использованы также двигатели нетрехфазного тока, управление или регулирование момента которых для этого согласуют с уже описанными процессами.

Из уменьшения пиковых моментов, т.е. равномерности нагрузочного поведения, и из уменьшения необходимых моментов ускорения и торможения вытекают названные преимущества не только для приводных двигателей ткацкого станка и зевообразовательного механизма, но и при расчете исполнительного звена или преобразователя данного привода.

Ткани с резко чередующимся переплетением на раппорт могут в зависимости от основных нитей вызывать от цикла к циклу резко отличающиеся нагрузочные моменты (один цикл при этом является одним полным оборотом главного вала ткацкого станка от одного прибоя берда до другого).

Для того чтобы сделать равномерной потребность в моменте по всему раппорту, допускают разность частот вращения между циклами разного переплетения. Ткацкий станок должен при этом - в целях синхронности с зевообразовательным механизмом в критическом угловом диапазоне - следовать за этим колебанием частоты вращения, из-за чего возможны отличия в кинетической энергии берда в критическом угловом диапазоне станка.

Требованию к равномерному качеству прибоя утка за счет берда соответствует известное само по себе разделение приводов для зевообразовательного механизма и ткацкого станка, причем названные отличия в кинетической энергии берда компенсируются соответствующим, отнесенным к углу станка смещением закрытия зева.

Смещение закрытия зева для воздействия на прибой утка можно предпочтительно использовать также для тканей, которые, что в большинстве случаев обусловлено уточной нитью, требуют переменных рабочих частот вращения.

При выполнении согласно изобретению по п.23 смещение закрытия зева может быть достигнуто за счет того, что между статором и ротором привода зевообразовательного механизма за счет соответствующего запитывания достигается крутящий момент, который оказывает не синхронизирующее, т.е. соединительное, а отталкивающее действие для образования разности скоростей. Также кратковременное отключение (ток=0) этого привода можно использовать для смещения по углу между ткацким станком и зевообразовательным механизмом.

Другое предпочтительное выполнение изобретения состоит в том, чтобы распределить привод для ткацкого станка по обе стороны станка или расположить его при необходимости сегментированно с распределением по всей длине главного приводного вала. В обоих случаях за счет возможности дифференцированного управления частичными приводами можно активно противодействовать, в частности, переменному проворачиванию главного приводного вала и связанным с этим колебаниям.

Далее существует возможность связать промежуточные контуры исполнительных звеньев/преобразователей зевообразовательного механизма и ткацкого станка. Так, рекуперативную энергию одного привода можно использовать в качестве полезной энергии для соответственно другого привода. Это дает также преимущества для полезной нагрузки при пуске ткацкого станка. Оптимизация взаимного энергоснабжения зевообразовательного механизма и ткацкого станка происходит при этом за счет соответствующего расчета степеней свободы движения в некритическом угловом диапазоне, а также за счет соответствующего расчета характеристики момента инерции масс ткацкого станка и зевообразовательного механизма по отношению друг к другу и за счет соответствующего расчета описанных выше дополнительных масс. Эти меры имеют смысл для минимизации и равномерности потребляемой мощности из питающей сети тогда, когда приведенный выше общий промежуточный контур не предусмотрен. В целом, с точки зрения техники привода, возникают следующие преимущества:

- меньшее потребление тока для эксплуатации всей машины (ткацкий станок и зевообразовательный механизм) по сравнению с известными решениями;

- за счет уменьшения термических расчетных моментов при одинаковой полезной мощности гораздо быстрее возникает возможность отказа от дополнительного охлаждения приводных двигателей, чем в решениях согласно уровню техники;

- за счет дополнительных масс на ткацком станке и зевообразовательном механизме возрастают внутренняя кинетическая энергия машин и тем самым невосприимчивость к слабым или колеблющимся сетям электроснабжения в текущем режиме. Это, в частности, относится к выполнениям, согласно изобретению, по п.п.1 и 23, поскольку здесь к тому же действующие в качестве муфты между ткацким станком и зевообразовательным механизмом приводы с небольшой потребляемой мощностью поддерживают синхронный ход ткацкого станка и зевообразовательного механизма, причем в случае устройства по п.23 привод ткацкого станка в качестве питающего генератора даже при полном отказе сети может посредством части кинетической энергии ткацкого станка и зевообразовательного механизма создать необходимую мощность для действующего в качестве муфты привода зевообразовательного механизма.

Устройства по п.п. с 1 по 49 обеспечивают, кроме того, также на этапе пуска и тем самым на этапе торможения более высокую невосприимчивость к слабым или колеблющимся сетям электроснабжения, поскольку для критического пуска ткацкого станка используется также кинетическая энергия зевообразовательного механизма; так, например, при пониженном напряжении в сети электроснабжения зевообразовательный механизм ускоряется до более высокой частоты вращения, так что он со своей более высокой кинетической энергией компенсирует меньшую энергию сети электроснабжения.

Изобретение более подробно поясняется ниже с помощью примеров выполнения. На чертежах (фиг.3 отсутствует) изображают:

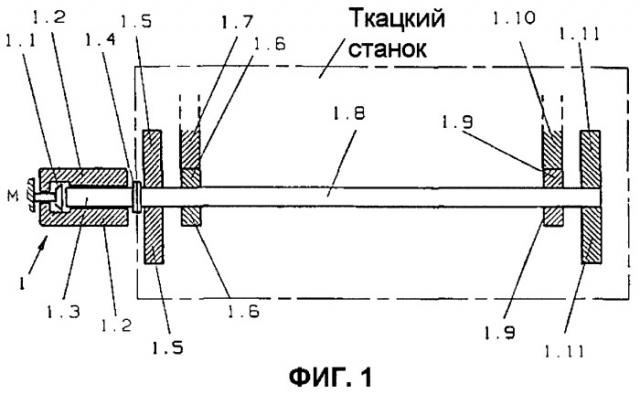

фиг.1 - схематично приводное устройство для ткацкого станка с жестко расположенными на его главном приводном валу маховыми массами;

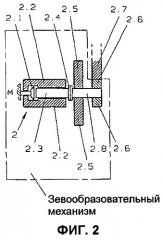

фиг.2 - схематично приводное устройство для зевообразовательного механизма с жестко расположенной на его приводном валу маховой массой;

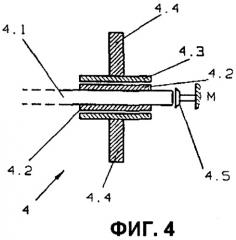

- фиг.4 - маховую массу, выполненную с возможностью связи с приводимым во вращение валом;

- фиг.5 - приводное устройство для ткацких станков с первым и вторым частичными приводами;

- фиг.6 - устройство, отличающееся от приводного устройства для ткацких станков по фиг.5;

фиг.7 - приводное устройство для ткацкого станка/зевообразовательного механизма, причем приводной вал является составной частью линейного двигателя;

- фиг.8 - приводное устройство для ткацких станков с одним приводом и двумя действующими через дополнительные приводы маховыми массами.

На фиг.1 главный приводной вал 1.8 ткацкого станка вращается от приводного двигателя 1, состоящего из статора 1.2, ротора 1.3 и встроенного тормоза 1.1, причем последний в нормальном случае выполняет лишь функцию удерживающего тормоза для остановки станка. Ротор и главный приводной вал жестко связаны между собой муфтой 1.4. На главном приводном валу далее жестко установлены зубчатые колеса 1.6, 1.9, которые в свою очередь находятся в зацеплении с зубчатыми колесами соответственно 1.7 и 1.10.

1.6, 1.7 и 1.9, 1.10 представляют, таким образом, соответственно левую и правую стороны передачи ткацкого станка. Также жестко на главном приводном валу 1.8 установлены дополнительные маховые массы 1.5, 1.11, которые служат главным образом для компенсации колебаний частоты вращения привода ткацкого станка.

Приводной вал 2.8 схематично изображенного зевообразовательного механизма приводится согласно фиг.2 во вращение отдельным приводным двигателем 2. Этот приводной двигатель состоит из статора 2.2 и ротора 2.3, а также из встроенного тормоза 2.1, причем последний в нормальном случае выполняет лишь функцию удерживающего тормоза для остановки механизма. Ротор 2.3 и приводной вал 2.8 жестко связаны между собой муфтой 2.4. На приводном валу, далее, жестко установлено зубчатое колесо 2.6, которое в свою очередь находится в зацеплении с зубчатым колесом 2.7.

2.6 и 2.7 представляют, таким образом, передачу зевообразовательного механизма. Также прочно на приводном валу 2.8 установлена дополнительная маховая масса 2.5, которая служит главным образом для компенсации колебаний частоты вращения привода зевообразовательного механизма.

Буква М означает, что тормоза 1.1 и 2.1 вызывают остановку соответствующей машины на “массу”, т.е. по отношению к станине и земле. Для лучшей наглядности на фиг.1 и 2 помимо 1.1, 1.3, 1.4; 1.8 и 2.8 в разрезе изображены все компоненты примеров выполнения.

Фиг.3 отсутствует.

На фиг.4 изображена маховая масса 4.4, которая по отношению к валу 4.1 может быть присоединена или отсоединена посредством состоящей из частей 4.2, 4.3 бесконтактной муфты. Вместо муфты может быть использован также пригодный для остановочного режима двигатель, причем тогда 4.2 может означать статор, а 4.3 - ротор (принцип двигателя с внешним ротором) или 4.3 может означать статор, а 4.2 - ротор. Преимущественно при использовании двигателя можно, используя подходящее исполнительное звено (например, преобразователь), управлять или регулировать действующий между 4.2 и 4.3 крутящий момент. Таким образом, можно уменьшить или сделать равномерным кручение вала 4.1, за счет чего можно уменьшить также колебания на валу и улучшить плавность его хода. Далее, при использовании двигателя существует также возможность осуществить разгон и остановку (торможение до остановки) соединенной с валом 4.1 с геометрическим замыканием рабочей машины (ткацкого станка и/или зевообразовательного механизма) или поддержать другой привод. Для разгона при преимущественно заторможенной рабочей машине (и тем самым заторможенном валу 4.1; см. удерживающий тормоз 4.5) состоящий из 4.2 и 4.3 двигатель 4 запитывают так, что посредством его электрически выработанного крутящего момента происходит ускорение маховой массы 4.4 до целевой частоты вращения ω 41. Затем тормоз 4.5 рабочей машины размыкают и двигатель 4 запитывают так, что его электрически выработанный крутящий момент вызывает уменьшение разности частот вращения маховой массы 4.4 и вала 4.1 до 0 рад/с. При этом происходит энергообмен между маховой массой и рабочей машиной, т.е. маховая масса отдает энергию рабочей машине, так что в результате маховая масса 4.4 и вал 4.1 вращаются синхронно с одной частотой вращения ω 42, причем без каких-либо дальнейших мер справедливо соотношение ω 42<ω 41. Двигатель 4 работает теперь в качестве бесконтактной муфты. Остановка происходит обратно разгону, т.е. двигатель 4 запитывают так, что его электрически выработанный крутящий момент вызывает разность частот вращения между 4.4 и 4.1 с возможностью торможения 4.1 до остановки за счет действия этого крутящего момента. У рабочих машин с малыми потерями при этом, наоборот, снова повышают частоту вращения маховой массы. Можно также сказать, что при разгоне рабочей машины маховая масса 4.4 и вал 4.1 “притягивают” друг друга, тогда как при остановке рабочей машины они “отталкиваются”. Если рабочая машина заторможена до остановки, снова срабатывает удерживающий тормоз для торможения рабочей машины. После остановки рабочей машины маховая масса 4 может, конечно, вращаться по инерции или может быть через двигатель 4 остановлена с соответственно небольшой рекуперативной мощностью.

В принципе, за счет использования двигателя 4 в качестве муфты посредством этого двигателя и вышеупомянутого исполнительного звена существует также возможность преобразования энергии, отдаваемой рабочей машиной и маховой массой при торможении, не через тормозные резисторы в потери тепла, а возврата их по типу генератора, т.е. в качестве полезного торможения, в сеть электроснабжения и/или на конденсаторы и/или энергоаккумуляторы других видов.

При выполнении тормоза 4.5 следует еще учесть, что он является, правда, удерживающим тормозом, однако при этом должен обладать таким большим удерживающим моментом, чтобы обеспечивать остановку рабочей машины против моментов ускорения и замедления, действующих во время разгона и процесса повторной остановки 4.3 и 4.4.

Буква М имеет то же значение, что и на фиг.1.

На фиг.5 изображено устройство, включающее в себя прежде всего привод 5 ткацкого станка, который состоит из статора 5.1 и ротора 5.2 и через муфту 5.3 жестко соединен с главным приводным валом 5.7 ткацкого станка. На главном приводном валу жестко установлены далее зубчатые колеса 5.5, 5.8, которые в свою очередь находятся в зацеплении с зубчатыми колесами соответственно 5.6, 5.9.

5.5, 5.6 и 5.8, 5.9 представляют, таким образом, соответственно левую и правую стороны передачи ткацкого станка. Также жестко на главном приводном валу 5.7 установлена дополнительная маховая масса 5.4, которая служит главным образом для компенсации колебаний частоты вращения привода ткацкого станка.

Далее, главный приводной вал через муфту 5.10 жестко соединен с валом 5.11, который в свою очередь несет жестко установленный компонент 5.12, служащий электрически ротором или статором двигателя. Соответственно компонент 5.13 служит тогда статором или ротором, так что 5.12 и 5.13 сообща образуют двигатель 5А. Этот двигатель подходит для остановочного режима и в сочетании с соответствующим исполнительным звеном приводится в действие с возможностью управления или регулирования крутящего момента и/или механической угловой скорости между статором и ротором.

На компоненте 5.13 жестко установлены маховая масса 5.14 и зубчатое колесо 5.15, причем зубчатое колесо 5.15 в свою очередь находится в зацеплении с зубчатым колесом 5.16, 5.15 и 5.16 образуют передаточную ступень зевообразовательного механизма; зубчатое колесо 5.16 жестко установлено на приводном валу 5.17 зевообразовательного механизма.

Тормоз 5.18 выполняет в нормальном случае функцию удерживающего тормоза для вала 5.11 и тем самым для 5.7 и 5.2; тормоз 5.19 выполняет в нормальном случае функцию удерживающего тормоза для вала 5.17.

Буква М имеет то же значение, что и на фиг.1.

Следует указать на то, что компоненты 5.11, 5.12 конструктивно и функционально могут быть объединены в один компонент, т.е. точно так же, как ротор 5.2 через 5.3, ротор или статор изображенного поз. 5.12 и 5.13 двигателя 5А связан через 5.10 непосредственно с главным приводным валом 5.7.

При пуске устройства на фиг.5 сначала запитывают состоящий из 5.12 и 5.13 двигатель, который в качестве привода придан зевообразовательному механизму, тогда как тормоз 5.19 размыкают. Поскольку тормоз 5.19 остается замкнутым, 5.13 и 5.12 начинают вращаться, причем одновременно с помощью 5.13 приводятся во вращение также маховик 5.14 и зубчатое колесо 5.15. Таким образом, вращаются также зубчатое колесо 5.16 и приводной вал 5.17 зевообразовательного механизма. Посредством состоящего из 5.12 и 5.13 двигателя 5А зевообразовательный механизм ускоряется до частоты вращения ω FBM (пусть она относится к зубчатому колесу 5.15), которая лежит преимущественно немного выше рабочей частоты вращения ω Betr, нужной позднее для главного приводного вала 5.7. По достижении ω FBM, в то время как тормоз 5.18 размыкается, состоящий из 5.12 и 5.13 двигатель запитывают так, что электрически выработанный им крутящий момент создает разность угловых скоростей 0 рад/с между ротором и статором. В случае двигателя трехфазного тока это означает, что образующее момент вращающееся поле в зависимости от типа двигателя обладает либо исходящей из частоты вращения зевообразовательного механизма частотой, быстро уменьшающейся или установленной с самого начала на очень малые значения или на 0 Гц. Таким образом, главный приводной вал 5.7 ткацкого станка получает момент ускорения; ткацкий станок разгоняется, причем этот процесс разгона - соответственно синхронизированный - поддерживается состоящим из 5.1 и 5.2 двигателем 5.

Поскольку состоящий из 5.12 и 5.13 двигатель создает разность угловых скоростей 0 рад/с между ротором и статором и тем самым стремится действовать в качестве бесконтактной муфты между ткацким станком и зевообразовательным механизмом, параллельно ускорению ткацкого станка происходит уменьшение частоты вращения, т.е. замедление зевообразовательного механизма. Для того чтобы обе машины встретились при нужной рабочей частоте вращения ω Betr, упомянутое выше, преимущественно начальное ускорение зевообразовательного механизма происходило до частоты вращения ω FBM>ω Betr. Отношение ускорения ткацкого станка и замедления зевообразовательного механизма определяется в решающей степени соотношением моментов инерции масс обеих машин; за счет выбора дополнительных маховых масс можно в широких пределах повлиять на процесс разгона, а также на отношение ω FBM:ω Betr. Если ω FBM не может быть или не должна быть больше последующей рабочей частоты вращения ω Betr, то, начиная с пуска ткацкого станка для компенсации описанного выше уменьшения частоты вращения зевообразовательного механизма ко всей системе (ткацкий станок + зевообразовательный механизм, включая приводы и дополнительные массы), необходимо подать соответствующую дополнительную энергию. Это возможно, во-первых, во время пуска ткацкого станка двигателем 5 и/или 5А, а во-вторых, также после разгона ткацкого станка двигателем 5А, причем во втором случае двигатель 5 удерживает тогда главный приводной вал 5.1 ткацкого станка против выработанного 5А момента обратного действия при рабочей частоте вращения. Во втором случае, кроме того, следует обратить внимание на то, что зевообразовательный механизм должен еще по углу поворота опережать разогнанный ткацкий станок настолько, чтобы лишь по достижении рабочей частоты вращения также за счет зевообразовательного механизма оба угла поворота машин совпадали в пределах требуемого поля допусков.

За счет того, что состоящий из 5.12 и 5.13 двигатель запитывают в течение назначенного времени так, что выработанный электрически крутящий момент создает разность угловых скоростей 0 рад/с между ротором и статором, можно в текущем режиме, т.е. также в режиме вырабатывания ткани, сместить определяемое соответствующим углом поворота фазовое положение между главным приводным валом ткацкого станка и приводным валом зевообразовательного механизма в обоих направлениях. Управление или регулирование двигателя происходит при этом так, что по достижении нужного нового фазового положения произошел возврат также к режиму соединения. В процессе смещения следует - с соответствующей синхронизацией - управлять или регулировать также состоящий из 5.12 и 5.13 двигатель 5. Процесс торможения происходит обратно процессу пуска, т.е. сначала ткацкий станок за счет соответствующего запитывания состоящих из 5.1, 5.2 и 5.12, 5.13 двигателей 5,5А тормозят до остановки; по достижении остановки срабатывает тормоз 5.18. Во время торможения ткацкого станка - у станков с малыми потерями - частота вращения зевообразовательного механизма снова возрастает (соответственно обратно описанному выше процессу пуска). Начиная с остановки ткацкого станка, зевообразовательный механизм, исходя из этой частоты вращения, тормозится тогда состоящим из 5.12 и 5.13 двигателем.

Двигатели и приданные им исполнительные звенья должны отданную рабочими машинами энергию либо преобразовывать через тормозные резисторы в потери тепла, либо допускать генераторный режим, т.е. полезное торможение, т.е. преимущественно возвращать в сеть электропитания и/или на конденсаторы и/или энергоаккумуляторы других видов.

При выполнении тормоза 5.18 следует еще учесть, что он является, правда, удерживающим тормозом, однако при этом должен обладать таким большим удерживающим моментом, чтобы обеспечивать остановку главного приводного вала 5.7 ткацкого станка и всех соединенных с ним с геометрическим замыканием компонентов против моментов ускорения или замедления, действующих во время разгона и процесса повторной остановки зевообразовательного механизма.

В принципе, устройство по фиг.5 можно эксплуатировать так, что компоненты 5.12, 5.13 двигателя 5А в текущем режиме вращаются навстречу друг другу, т.е. 5А действует не как муфта, а угловая скорость между 5.12 и 5.13 соответствует сумме рабочих частот вращения ткацкого станка и зевообразовательного механизма или их обусловленных передачей кратных.

На фиг.6 изображено устройство, отличающееся от устройства на фиг.5 в основном тем, что состоящий на фиг.5 из 5.12 и 5.13 двигатель разделен на два двигателя 6,6А. Один двигатель 6, состоящий из 6.2 и 6.3, расположен слева от передачи ткацкого станка. Эта левая передача представлена при этом жестко установленной на главном приводном валу 6.7 ткацкого станка зубчатым колесом 6.8 и зубчатым колесом 6.9, находящимся в зацеплении с этим зубчатым колесом. Другой двигатель 6А, состоящий из 6.14 и 6.15, расположен справа от передачи ткацкого станка. Эта правая передача представлена при этом жестко установленным на главном приводном валу 6.7 ткацкого станка зубчатым колесом 6.10 и зубчатым колесом 6.11, находящимся в зацеплении с этим зубчатым колесом. Связь между компонентами 6.3 и 6.15 названных двигателей и главным приводным валом 6.7 происходит за счет того, что 6.3 сначала жестко соединен с валом 6.1, а 6.15 жестко соединен с валом 6.13, тогда как 6.1 через муфту 6.6, а 6.13