Камера сгорания

Иллюстрации

Показать всеКамера сгорания, преимущественно для газотурбинных двигателей и установок, включает в себя состоящую из секций жаровую трубу. На поверхность секций, обращенную к горячему газу, нанесено тепло- и светоотражающее покрытие с коэффициентом черноты не более 0,2. Покрытие наносится на участках поверхности секций, температура которых превышает 950°С. Изобретение повышает ресурс жаровой трубы путем снижения температуры на поверхности за счет существенного уменьшения величины теплового потока излучения, а также улучшением технологичности нанесения покрытия. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к машиностроению, а именно к устройствам, предназначенным для сжигания топливно-воздушной смеси, преимущественно камерам сгорания ГТД.

При горении распыленного топлива в потоке воздуха внутри жаровой трубы камеры сгорания образуется факел. Уровень температур газа в факеле высок. В существующих ГТД температура газа выше 1400°С, однако в перспективных двигателях этот уровень должен быть существенно повышен, до 2100...2200°С. При таком уровне температур значительная доля теплового потока, сообщаемая стенкам жаровой трубы, передается в виде теплового и светового излучения. Передача тепла излучением, в отличие от конвективного теплопереноса, не может быть предотвращена с помощью пленочного охлаждения, поскольку теплозащитная воздушная пленка для теплового излучения прозрачна. Таким образом, для камер, имеющих эффективное пленочное охлаждение, доля теплового потока, передаваемого излучением, может достигать 20...30%.

Нагрев стенки излучением при высоких температурах газа сопровождается значительным дополнительным нагревом материала жаровых труб, что ведет к ухудшению прочностных свойств металла и ускоренному окислению его поверхности. Для снижения температуры жаровой трубы требуется увеличение расхода воздуха на охлаждение и использование более жаростойких и, значит, более дорогих материалов. Однако с улучшением охлаждения повышается температурный перепад между противоположными сторонами стенки жаровой трубы, что ведет к снижению ее долговечности. Другим путем решения проблемы уменьшения теплового потока от поверхности детали в материал, может быть применение теплозащитных покрытий.

Известна конструкция жаровой трубы с теплозащитным покрытием (европейский патент ЕР №1132686 от 12.09.2001), в котором поверхность защищена от теплового потока керамическим покрытием толщиной 0,225 мм. Применение покрытия позволяет понизить температуру металла, из которого сделана жаровая труба. Однако применение керамических покрытий затрудняется их малым термоциклическим ресурсом, обусловливаемым меньшим, по сравнению с металлом, на который они наносятся, коэффициентом термического расширения и высокой хрупкостью (особенно при наличии растягивающих напряжений). Растрескивание покрытия ведет к его сколу и оголению металла с его последующим прогаром. Кроме того, нанесение керамического покрытия требует использования специальной вакуумной камеры, в которую помещается деталь, что, учитывая большой диаметр обечаек секций жаровой трубы, ведет к большим расходам на технологическое оборудование и его эксплуатацию.

Прототипом предлагаемого устройства является платино-алюминидное покрытие по патенту США №6413584 от 02.07.02. На поверхность жаровой трубы наносится покрытие, состоящее из платины и алюминидов, обладающее хорошей стойкостью к малоцикловой усталости и окислению. Высокая пластичность платинового подслоя тормозит развитие термоусталостных трещин и окисление металла, а алюминидное покрытие имеет высокую эрозионную стойкость. Поверх этого покрытия может наноситься керамика. Однако платино-алюминидное покрытие не препятствует теплопередаче от поверхности к материалу из-за малой толщины и относительно высокой теплопроводности. Это ведет к необходимости снижения температуры газа.

Технической задачей предлагаемой конструкции камеры сгорания является повышение ресурса жаровой трубы.

Технический результат достигается путем снижения температуры поверхности металла за счет существенного уменьшения величины теплового потока от излучения, а также улучшения технологичности нанесения покрытия.

Снижение теплового потока, воспринимаемого материалом, достигается за счет применения высокотемпературного покрытия, обладающего высокой тепло- и светоотражающей способностью.

Степень поглощения лучистой энергии зависит от коэффициента черноты материала, из которого состоит поверхность детали. Коэффициент черноты зависит от состояния поверхности материалов; для никелевых материалов, обычно применяемых для изготовления жаровых труб, он составляет от ε=0,7...0,85 в зависимости от шероховатости поверхности и длительности работы жаровой трубы при высоких температурах.

Использование термостойких тепло- и светоотражающих покрытий, имеющих коэффициент черноты ε=0,05...0,2, позволяет снизить температуру материала жаровой трубы. Для покрытия используются металлы, обладающие высокой термостойкостью, например платина, палладий и др. Для получения необходимых отражающих свойств покрытие наносится на полированную поверхность детали и также полируется. Необходимо, чтобы покрытие было достаточно термостойким и не изменяло своих отражающих свойств при длительном высокотемпературном нагреве.

Образования сажи при таких высоких температурах газа, при правильной организации процесса горения (полном сгорании топлива), не происходит.

Поскольку факел топлива в жаровой трубе имеет различные уровни температур по длине, отражающее покрытие целесообразно наносить на секции, подвергающиеся существенному воздействию лучевого нагрева. Покрытие может наноситься поверх других теплозащитных покрытий, имеющих коэффициент линейного расширения, близкий к основному материалу. Для нанесения покрытия могут использоваться различные методы нанесения, не требующие наличия вакуумных камер, например электрохимический, плазменное напыление в потоке защитного газа и т.п.

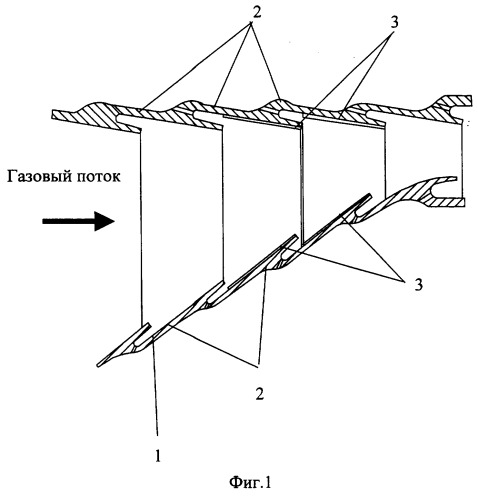

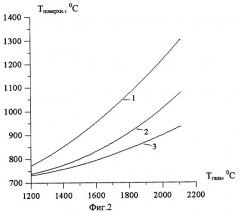

Предлагаемое устройство камеры сгорания поясняется чертежами, где на фиг.1 показан внешний вид заявляемой жаровой трубы, на фиг.2. приведены расчетные графики изменения температуры на поверхности жаровой трубы Тповерхн. от температуры газа Тгаза.

Жаровая труба включает корпус 1, состоящий из секций 2. Часть секций, в местах, где температура на поверхности превышает 950°С, со стороны горячего газа полируется и на их поверхность наносится тепло-светоотражающее покрытие 3.

По полученным расчетом данным температура на поверхности незащищенной жаровой трубы (кривая 1) изменяется от 850°С при Тгаза=1400°С до 1300°С при Тгаза=2100°С. При использовании пленочного охлаждения (кривая 2) температура поверхности снижается до 780°С при Тгаза=1400°С и до 1070°С при Тгаза=2100°С. При использовании вместе с пленочным охлаждением отражающего покрытия (кривая 3) температура на поверхности снизится до 760°С при Тгаза=1400°С и 930°С при Тгаза=2100°С. Таким образом, использование отражающего покрытия позволяет существенно, более чем на 140°С, снизить уровень температуры поверхности материала жаровой трубы.

Заявляемая камера сгорания работает следующим образом.

Воздух из компрессора поступает в жаровую трубу 1, в которую через форсунки распыляется топливо. Полученная смесь воспламеняется, образуя непрерывно горящий факел. Часть тепла передается стенкам жаровой трубы, причем значительная доля его передается излучением. Отражающее покрытие 3, обладающее коэффициентом черноты ε менее 0,2, снижает уровень температуры на поверхности защищаемых секций 2 жаровой трубы 1 на 30...150°С, в зависимости от температуры газа.

Использование отражающего покрытия ведет к существенному снижению температуры на поверхности жаровой трубы, повышению ресурса камеры сгорания и возможности использования для его нанесения изготовления более простых технологий.

1. Камера сгорания преимущественно для газотурбинных двигателей и установок, включающая состоящую из секций жаровую трубу, отличающаяся тем, что на поверхность секций, обращенную к горячему газу, нанесено тепло- и светоотражающее покрытие с коэффициентом черноты не более 0,2.

2. Камера сгорания по п.1, отличающаяся тем, что покрытие наносится на участках поверхности секций, температура которых превышает 950°С.