Магнитный дефектоскоп для внутритрубного контроля

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля труб. Технический результат: повышение надежности выявления дефектов и безотказности работы. Сущность: дефектоскоп содержит магнитную систему и датчики Холла. Магнитная система и датчики Холла расположены в герметичном корпусе. Датчики установлены по одной линии на расстоянии (0,3-0,5)Т друг от друга, где Т - толщина стенки проверяемой трубы. Верхняя грань каждого датчика касается плоскости, в которой лежат торцевые поверхности полюсов магнитной системы. Плоскости датчиков параллельны магнитным силовым линиям межполюсного пространства. 2 ил.

Реферат

Изобретение относится к неразрушающему контролю труб магистрального трубопроводного транспорта и может быть использовано для выявления дефектов на других объектах и изделиях.

Известно большое количество магнитных дефектоскопов, содержащих магнитные системы и датчики поля, которые установлены на специальных подвижных ластах, скользящих по поверхности трубы при движении дефектоскопа в трубе.

Например, известен дефектоскоп для внутритрубного контроля Pipeline Inspection Systems (см. дополнительные материалы), в котором датчики расположены в ластах, скользящих по поверхности трубы. Такая конструкция хотя и обладает рядом достоинств, но имеет и существенные недостатки: при движении дефектоскопа в трубе происходит перемещение ласта относительно магнитной системы, что повышает уровень сигналов помех и увеличивает вероятность повреждения датчиков при прохождении сварных швов и других возможных препятствий. Кроме того, не определено оптимальное расстояние между датчиками, исключающее возможный пропуск дефектов.

В магнитном дефектоскопе (патент 5293117) датчики также установлены в подвижном элементе (башмаке), который может перемещаться относительно наружной магнитной системы. В этом устройстве также имеются все вышеуказанные недостатки.

Наиболее близким к заявляемому по конструктивному исполнению является магнитный дефектоскоп по патенту №2204130, содержащий магнитную систему и датчики, расположенные по линии магнитной нейтрали. Однако положение линии магнитной нейтрали на плоскости магнитной нейтрали не было определено. Нерациональное положение датчиков в плоскости магнитной нейтрали приводит либо к значительному увеличению сигнала помех, либо к уменьшению полезного сигнала от дефекта.

Во всех известных устройствах датчики Холла устанавливают так, что их рабочие грани перпендикулярны магнитным силовым линиям в межполюсном пространстве, так как по общей физической сущности считают, что вектор тангенциальной составляющей поля дефекта направлен по магнитным силовым линиям в межполюсном пространстве. При такой установке датчики Холла работают лишь при достаточно ограниченной напряженности поля в межполюсном пространстве. При увеличении напряженности поля более определенного предела датчики Холла входят в насыщение. Это одна из причин установки датчиков в ластах, находящихся вне межполюсного пространства.

Задачей, на решение которой направлено изобретение, является преодоление указанных недостатков и повышение надежности выявления дефектов в трубах магистрального газопровода и безотказности работы магнитопоисковой системы в дефктоскопе.

Сущность изобретения заключается в том, что в магнитном дефектосокпе для внутритрубного контроля, содержащем магнитную систему и датчики Холла, магнитная система и датчики Холла расположены в герметичном корпусе, причем датчики расположены по одной линии на расстоянии (0,3-0,5)Т друг от друга, где Т - толщина стенки проверяемой трубы, так, что верхняя грань каждого датчика касается плоскости, в которой лежат торцевые поверхности полюсов магнитной системы, а плоскости датчиков перпендикулярны этой плоскости и параллельны магнитным силовым линиям межполюсного пространства.

Отличия предлагаемого магнитного дефектоскопа состоят в следующем:

1. Датчики и магнитная система помещены в герметичный корпус из нержавеющей немагнитной стали;

2. Датчики установлены параллельно магнитным силовым линиям в межполюсном пространстве магнитной системы и перпендикулярно плоскости симметрии Q магнитной системы и плоскости Р, в которой расположены торцевые поверхности полюсов магнитной системы.

3. Датчики расположены по одной линии на границе межполюсного пространства так, что они касаются плоскости Р.

4. Расстояние между соседними датчиками зависит от глубины выявляемых дефектов и от толщины стенки трубы и составляет (0,3-0,5)Т, где Т - толщина стенки трубы. При таком расположении датчиков наличие гарантированного зазора между поверхностью трубы и поверхностью блока с магнитной системой и датчиками позволяет обеспечить отсутствие износа элементов и надежную герметизацию всего блока.

При движении дефектоскопа в трубе ни датчики, ни магнитная система поверхности трубы не касаются.

Герметизация датчиков Холла и магнитной системы исключает воздействие разрушающих факторов внешней среды, обеспечивает их стабильную и длительную работу.

Установлено, что при расположении магнитной системы под углом 45° (Решение о выдаче патента на изобретение по заявке №2002125957) к направлению движения возникает тангенциальная составляющая поля от дефекта, вектор которой направлен по направлению магнитной нейтрали, что дает основание устанавливать датчики Холла параллельно магнитным силовым линиям в межполюсном пространстве. При этом датчики Холла не реагируют на поле полюсов, независимо от его напряженности, а фиксируют лишь сигналы, вызываемые дефектами. Это позволяет увеличивать напряженность поля между полюсами системы, например, за счет уменьшения расстояния между полюсами, увеличивая сигнал от дефекта, что обеспечивает высокое отношение сигнал-помеха и увеличение надежности выявления дефектов. Кроме того, расположение датчиков параллельно магнитным силовым линиям позволяет установить начальный сигнал близким к нулевому значению. Даже небольшой угол между плоскостью датчика и направлением магнитных силовых линий вызывает существенный сигнал помехи с датчика. При этом во многих случаях датчики входят в насыщение и теряют способность воспринимать сигнал от дефектов.

При движении дефектоскопа в трубе на датчики действует поле дефекта и поле от полюсов магнитной системы. Чем глубже расположены датчики в межполюсном пространстве, тем больше сигнал от поля полюсов и меньше сигнал от дефекта. При расположении датчиков вне межполюсного пространства на датчики действуют рассеянные магнитные поля полюсов, имеющие значительную неоднородность и вызывающие увеличение сигналов помех. Экспериментально подтверждено, что целесообразным является такое положение датчиков, при котором их верхняя грань касается плоскости, в которой лежат торцевые поверхности полюсов магнитной системы, а плоскости датчиков перпендикулярны этой плоскости и параллельны магнитным силовым линиям межполюсного пространства.

При возрастании расстояния между соседними датчиками увеличивается вероятность пропуска дефекта, поэтому расстояние между датчиками выбирают таким, чтобы дефект, находящийся между двумя рядом расположенными датчиками, вызывал достаточный сигнал у обоих датчиков. Значения параметров поля над дефектом при прочих равных условиях зависят от глубины дефекта и от толщины трубы. Учитывая минимальную глубину дефекта, который должен выявляться по ТУ, оптимальное расстояние между датчиками должно быть равным 0,3...0,5 от толщины трубы.

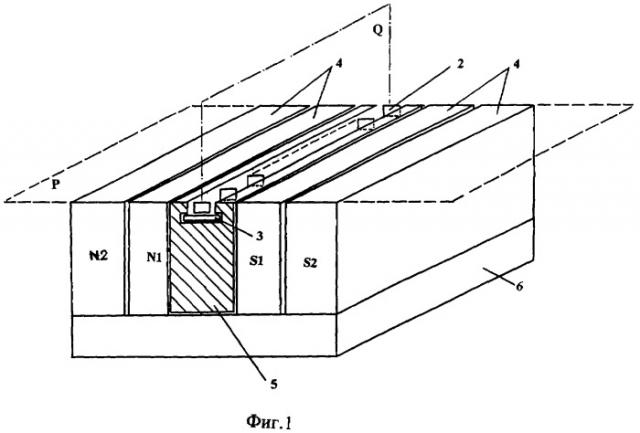

Изобретение поясняется чертежами.

На фиг.1 изображена конструкция предлагаемого дефектоскопа, где обозначено:

N1, S1 и N2, S2 - полюсы внутреннего и наружного контуров магнитной системы; 1 - магнитопровод; 2 - датчики (датчики Холла); 3 - пластина, на которой укреплены датчики; 4 - торцевые поверхности полюсов; 5 - немагнитная токонепроводящая вставка; Q - плоскость симметрии магнитной системы; Р - плоскость, в которой расположены торцевые поверхности полюсов.

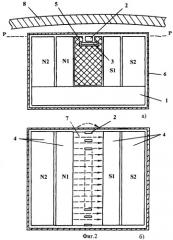

На фиг.2 изображена конструкция предлагаемого магнитного дефектоскопа в проекциях: а) вид спереди; б) вид сверху.

N1, S1 и N2, S2 - полюсы внутреннего и наружного контуров магнитной системы; 1 - магнитопровод; 2 - датчики (датчики Холла); 3 - пластина, на которой укреплены датчики; 4 - торцевые поверхности полюсов; 5 - немагнитная токонепроводящая вставка; Q - плоскость симметрии магнитной системы; Р - плоскости, в которой расположены торцевые поверхности полюсов; 6 - герметичный корпус (в сечении); 7 - магнитные силовые линии; 8 - участок проверяемой трубы.

Пример выполнения предлагаемого устройства (магнитного дефектоскопа для внутритрубного контроля).

Полюсы N1, S1, N2, S2 представляют собой пакеты из постоянных магнитов из материала неодим-железо-бор. Размер одного магнита в полюсе N1(S1) - 40×40×10 мм. Размер всего полюса (пакета магнитов) - 40×40×80 мм. Полюсы N2 и S2 набраны из постоянных магнитов размером 40×20×10 мм. Размер всего полюса N2(S2) - 40×20×80 мм. Магнитопровод 1 выполнен из стали Армко размером 146×80×30 мм. Вставка 5 и пластина 3 выполнены из текстолита. В качестве датчиков поля использованы датчики Холла типа SS-495A. Расстояние между соседними датчиками установлено 4...5 мм для контроля трубы диаметром 1220 мм. Датчики установлены так, что верхние грани касаются плоскости Р и их плоскости перпендикулярны плоскостям Р и Q. Датчики и магнитная система помещены в герметичный корпус из нержавеющей стали.

Блок с магнитной системой и датчиками прикреплен к носителю магнитного дефектоскопа шестью винтами. Работа устройства состоит в следующем. При движении в трубе магнитного дефектоскопа датчиками 2 считываются сигналы от магнитных полей дефектов, которые передаются в бортовой накопитель информации. После прохождения дефектоскопом проверяемого участка трубопровода собранная информация обрабатывается с использованием специального программного обеспечения.

Работа изготовленного образца предлагаемого дефектоскопа проверена на стендах с трубами диаметром 1220 и 1420 мм. Проверка изготовленного устройства показала, что с его применением уверенно выявляются продольные и поперечные дефекты.

Использование разработанного дефектоскопа обеспечит длительную устойчивую его работу по выявлению опасных продольных и поперечных дефектов в трубах газопроводного транспорта.

Магнитный дефектоскоп для внутритрубного контроля, содержащий магнитную систему и датчики Холла, отличающийся тем, что магнитная система и датчики Холла расположены в герметичном корпусе, причем датчики расположены по одной линии на расстоянии (0,3-0,5)Т друг от друга, где Т - толщина стенки проверяемой трубы, так, что верхняя грань каждого датчика касается плоскости, в которой лежат торцевые поверхности полюсов магнитной системы, а плоскости датчиков перпендикулярны этой плоскости и параллельны магнитным силовым линиям межполюсного пространства.