Электрод свинцово-кислотного аккумулятора (варианты)

Иллюстрации

Показать всеИзобретение относится к электротехнической промышленности и может быть использовано в свинцово-кислотных аккумуляторах. Техническим результатом изобретения является одновременное повышение удельной энергии и ресурса аккумулятора, а также повышение механической прочности электрода, за счет улучшения адгезионных свойств свинцового покрытия к токоотводящей основе электрода. Согласно первому варианту изобретения в конструкции электрода свинцово-кислотного аккумулятора, содержащего токоотводящую основу и нанесенный на нее свинец, в качестве токоотводящей основы используют алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца составляет 5-70%. Кроме того, на токоотводящую основу может быть нанесен свинец или его сплавы, содержащие кальций, цинк, серебро, олово, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца или его сплавов, содержащих кальций, цинк, серебро, олово, составляет 5-70%. Согласно второму варианту изобретения в конструкции электрода свинцово-кислотного аккумулятора, содержащего токоотводящую основу и нанесенный на нее свинец, в качестве токоотводящей основы используют алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, а на свинец дополнительно нанесен диоксид свинца, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца и нанесенного на свинец диоксида свинца составляет 5-70%. Кроме того, на токоотводящую основу может быть нанесен свинец или его сплавы, содержащие кальций, цинк, серебро, олово, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца или его сплавов, содержащих кальций, цинк, серебро, олово, составляет 5-70%. 2 с. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к электротехнической промышленности и может быть использовано в свинцово-кислотных аккумуляторах.

Известен электрод свинцово-кислотного аккумулятора, содержащий токоотводящую основу и нанесенный на нее свинец в виде активной массы, при этом в качестве токоотводящей основы используют профилированную решетку из свинцовых сплавов, а нанесенная на нее активная масса в виде пористого свинца или диоксида свинца в зависимости от полярности электрода получена путем намазывания пасты из соединений свинца и последующего формирования решетчатой пластины (см. книгу B.C.Багоцкого и др. Химические источники тока. М.: Энергоиздат, 1981 г., с.179-182).

Известный электрод хотя и обладает достаточно большой механической прочностью, однако не обеспечивает одновременной совокупности таких характеристик аккумулятора, как большой ресурс и высокая удельная энергия из-за наличия межкристаллитной коррозии и осыпания активной массы электрода в процессе эксплуатации аккумулятора, а также большого веса свинцового электрода и, соответственно, самого аккумулятора.

Известен электрод свинцово-кислотного аккумулятора, содержащий токоотводящую основу и нанесенный на нее слой активной массы в виде пасты из соединений свинца, при этом в качестве токоотводящей основы используют медный токоотвод с нанесенными на него электролитическим путем защитным подслоем из сплава, включающего олово, цинк и свинец, и защитным слоем свинца (см. патент РФ на изобретение №1695789, “Электрод свинцового аккумулятора”, МПК 5 Н 01 М 4/68, Н 01 М 10/12, опубл. 15.07.1994 г.).

Известный электрод обладает очень высокой механической прочностью и меньшей по сравнению со свинцовым электродом массой, аккумулятор с такими электродами обладает довольно высокой удельной мощностью и энергией, однако в процессе эксплуатации аккумулятора происходит коррозия защитных слоев электрода, что приводит к коррозии меди в электролит и сульфатации, плохой циклируемости и, как следствие, недостаточно большому ресурсу.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является электрод свинцово-кислотного аккумулятора, содержащий токоотводящую основу и нанесенный на нее свинец в качестве активной массы, при этом в качестве токоотводящей основы используют ячеистую углерод-углеродную карбонизированную ткань, а нанесенная путем напыления на токоотводящую основу свинцовая активная масса представлена в виде диоксида свинца или в виде чистого свинца в зависимости от полярности электрода (см. патент РФ на изобретение №2133070, “Способ изготовления электрода свинцово-кислотного аккумулятора”, МПК 6 Н 01 М 4/16, Н 01 М 4/74, Н 01 М 10/12, опубл. 10.07.1999 г.).

Известный электрод благодаря материалу токоотводящей основы обладает небольшой массой (расход свинца на изготовление одного электрода в 2,2 раза меньше по сравнению с электродом, в котором токоотводящая основа выполнена из свинца), но имеет низкую механическую прочность.

Кроме того, сам аккумулятор хотя и обладает повышенной удельной энергией, имеет недостаточно высокий ресурс, несмотря на то, что его величина примерно на 40% больше величины ресурса аккумулятора, в котором токоотводящая основа электрода выполнена из свинца.

Данное обстоятельство (недостаточно высокий ресурс аккумулятора) вызвано низкой адгезией активной массы по отношению к основе, что приводит к сползанию активной массы при эксплуатации и не обеспечивает одновременного достижения высоких удельных показателей и ресурса.

Заявляемое изобретение предусматривает одновременное повышение удельной мощности, удельной энергии и ресурса аккумулятора, а также повышение механической прочности электрода, за счет улучшения адгезионных свойств свинцового покрытия к токоотводящей основе электрода.

Согласно первому варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, содержащем токоотводящую основу и нанесенный на нее свинец, согласно изобретению в качестве токоотводящей основы используют алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, а нанесенный на токоотводящую основу свинец имеет по отношению к ней величину закрытой пористости, равную 5-70%.

Кроме того, на токоотводящую основу нанесен свинец или его сплавы, содержащие кальций, цинк, серебро, олово, имеющие по отношению к токоотводящей основе величину закрытой пористости, равную 5-70%.

Согласно второму варианту указанный технический результат достигается тем, что в известном электроде свинцово-кислотного аккумулятора, содержащем токоотводящую основу и нанесенный на нее свинец, согласно изобретению в качестве токоотводящей основы используют алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, а на свинец дополнительно нанесен диоксид свинца, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца или его сплавов, содержащих кальций, цинк, серебро, олово, составляет 5-70%.

Кроме того, на токоотводящую основу нанесен свинец или его сплавы, содержащие кальций, цинк, серебро, олово, имеющие по отношению к токоотводящей основе величину закрытой пористости, равную 5-70%.

Как в первом, так и во втором варианте заявляемых конструкций электрода свинцово-кислотного аккумулятора в качестве токоотводящей основы, не участвующей в электрохимической реакции, используют легкие и электропроводные металлы - алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, обладающие более высокими механическими и электропроводными свойствами, чем углерод-углеродная карбонизированная ткань.

Кроме того, перечисленные металлы и их сплавы намного легче, чем свинец или медь.

Так, алюминий в четыре раза легче, чем свинец и его сплавы, и в три раза легче, чем медь.

В обоих вариантах заявляемой конструкции электрода свинцово-кислотного аккумулятора нанесенные на токоотводящую основу свинец или его сплавы, содержащие кальций, цинк, серебро, олово, непосредственно прилегают к металлу токоотводящей основы, который не содержит оксидов на своей поверхности.

При этом электрод изготавливают в ходе реакции контактного обмена при взаимодействии галогенидного многокомпонентного расплава (расплава смеси галогенидов щелочных и щелочноземельных металлов, галогенидов цинка, серебра олова и галогенидов свинца) с металлом токоотводящей основы, причем выделение свинца из расплава на токоотводящую основу начинается по дефектам оксидной пленки этих металлов, которая по мере выделения свинца полностью разрушается.

В результате на поверхности металла токоотводящей основы образуется сплошной слой чистого свинца или его сплавов, содержащих кальций, цинк, серебро, олово, прилегающего с высокой степенью адгезии непосредственно к металлу, а не к его оксиду.

Сочетание высоких адгезионных свойств нанесенного слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово, и механической прочности металла токоотводящей основы, а именно, алюминия или его сплавов, или магния или его сплавов, или титана или его сплавов, обеспечивает высокую механическую прочность электрода.

Согласно первому варианту нанесенный слой свинца или его сплавов, содержащих кальций, цинк, серебро, олово, с закрытой пористостью, равной 5-70%, с одной стороны, благодаря закрытой по отношению к металлу токоотводящей основы пористости, исключает проникновение электролита к металлу токоотводящей основы, а с другой стороны, благодаря высокоразвитой и доступной для электролита поверхности, обеспечивает высокую удельную мощность и удельную энергию аккумулятора.

Высокая степень адгезии нанесенного слоя высокопористого свинца к металлу токоотводящей основы, а именно алюминию или его сплавам, или магнию или его сплавам, или титану или его сплавам, исключающая их коррозию при многократном количестве зарядно-разрядных циклов, обеспечивает высокий ресурс аккумулятора. Более того, в случае нарушения целостности свинцового слоя металл токоотводящей основы пассивируется оксидной пленкой в сернокислотном электролите, что препятствует его дальнейшему растворению.

Нанесенный слой свинца или его сплавов, содержащих кальций, цинк, серебро, олово, с закрытой пористостью, равной 5-70%, выступает одновременно в качестве защитного покрытия и высокопористой активной массы, а его прочное сцепление с легким и электропроводным металлом токоотводящей основы, а именно алюминием или его сплавами, или магнием или его сплавами, или титаном или его сплавами, за счет высокой степени адгезии обеспечивает одновременное повышение удельной мощности, удельной энергии и ресурса аккумулятора в процессе его эксплуатации.

Величина закрытой по отношению к металлу токоотводящей основы пористости в защищаемых пределах обеспечивает одновременную совокупность таких показателей работы свинцово-кислотного аккумулятора, как высокая удельная мощность, удельная энергия и высокий ресурс (количество циклов заряд-разряд) без ухудшения характеристик.

При величине закрытой пористости менее 5% нанесенный свинец не имеет высокоразвитой поверхности, покрытие становится практически гладким и перестает исполнять роль активной массы, вследствие чего резко снижается плотность тока разряда с видимой поверхности (вплоть до 5 мА/см2) и уменьшается коэффициент использования активной массы (в виде нанесенного свинца), что приводит к ухудшению таких удельных характеристик, как удельная мощность и удельная энергия аккумулятора.

Уменьшение площади поверхности электрода приводит также к резкому уменьшению электрической емкости (более чем на 10%) и, следовательно, не обеспечивает высокий ресурс аккумулятора без ухудшения характеристик ниже определенного предела даже при наличии высокой адгезии покрытия к металлу токоотводящей основы.

При величине закрытой пористости более 70% объем пор увеличивается, а количество активной массы и, следовательно, площадь поверхности электрода сокращается, что приводит к резкому снижению плотности тока разряда с видимой поверхности, и как следствие - к резкому снижению удельной мощности и удельной энергии при довольно высоком ресурсе аккумулятора.

Как излагалось выше, согласно второму варианту в известном электроде свинцово-кислотного аккумулятора, содержащем токоотводящую основу и нанесенный на нее свинец, согласно изобретению на свинец или его сплавы, содержащие кальций, цинк, серебро, олово, дополнительно нанесен диоксид свинца, в качестве токоотводящей основы используют алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, причем нанесенный на токоотводящую основу свинец и нанесенный на свинец диоксид свинца имеют по отношению к ней величину закрытой пористости, равную 5-70%.

Диоксид свинца наносят непосредственно электрохимическим окислением в серно-кислотном растворе путем преобразования поверхностного слоя, нанесенного на токоотводящую основу свинца.

В процессе электрохимического окисления поверхностного слоя нанесенного свинца или его сплавов, содержащих кальций, цинк, серебро, олово, образуется аналогичная высокоразвитая поверхность слоя диоксида свинца с аналогичными показателями величины закрытой по отношению к металлу токоотводящей основы пористости, равной 5-70%.

Нанесенный на свинец или его сплавы, содержащие кальций, цинк, серебро, олово, диоксид свинца с величиной закрытой пористости, равной 5-70%, с одной стороны, благодаря закрытой пористости, исключает проникновение электролита к металлу токоотводящей основы, с другой стороны, благодаря высокоразвитой и доступной для электролита поверхности, обеспечивает высокую удельную мощность и удельную энергию аккумулятора.

Высокая степень адгезии нанесенного на свинец или его сплавы, содержащие кальций, цинк, серебро, олово, диоксида свинца к свинцу или его сплавам, содержащим кальций, цинк, серебро, олово, в свою очередь имеющего высокую степень адгезии к металлу токоотводящей основы, а именно алюминию или его сплавам, или магнию или его сплавам, или титану или его сплавам, исключает наличие межкристаллитной коррозии металла токоотводящей основы и осыпание активной массы электрода при многократном количестве зарядно-разрядных циклов, что, в свою очередь, обеспечивает высокий ресурс аккумулятора.

Величина закрытой по отношению к металлу токоотводящей основы пористости нанесенного диоксида свинца в защищаемых пределах также обеспечивает одновременную совокупность таких показателей работы свинцово-кислотного аккумулятора, как высокая удельная мощность, удельная энергия и высокий ресурс (количество циклов заряд-разряд) без ухудшения характеристик.

При величине закрытой пористости менее 5% нанесенный диоксид свинца не имеет высокоразвитой поверхности, покрытие становится практически гладким и перестает исполнять роль активной массы, а при величине закрытой пористости более 70% уменьшается количество активной массы из-за большого количества пор и сокращения поверхности электрода, в результате резко снижается плотность тока разряда с видимой поверхности, приводя к резкому снижению удельной мощности и удельной энергии при довольно высоком ресурсе аккумулятора.

Оба технические решения (варианты) направлены на достижение одного и того же технического результата - одновременного повышения удельной мощности, удельной энергии и ресурса аккумулятора, а также повышения механической прочности электрода, и, кроме того, могут быть использованы в конструкции одного свинцово-кислотного аккумулятора в качестве отрицательного и положительного электрода, что подтверждает их взаимосвязь и наличие единого изобретательского замысла.

Технических решений, совпадающих с совокупностью существенных признаков заявляемой группы изобретений (вариантов), не выявлено, что позволяет сделать вывод об их соответствии такому условию патентоспособности как “новизна”.

Заявляемые существенные признаки группы изобретений (вариантов), предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод об их соответствии такому условию патентоспособности как “изобретательский уровень”.

Условие патентоспособности “промышленная применимость” подтверждают примеры конкретного выполнения обоих вариантов электрода свинцово-кислотного аккумулятора, изложенные в разделе “Сведения, подтверждающие возможность осуществления изобретения”.

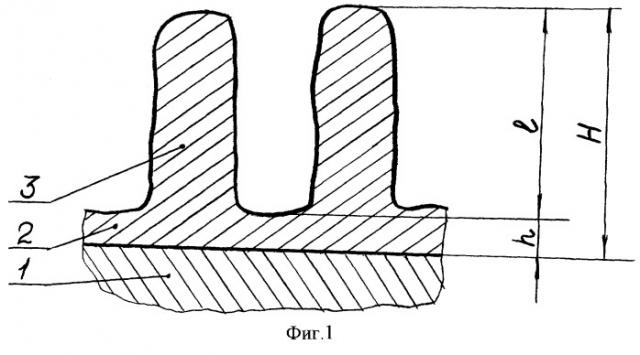

Первый вариант конструкции электрода свинцово-кислотного аккумулятора представлен на фиг.1.

Схематическое изображение электрода включает в себя металлическую токоотводящую основу 1 (из алюминия или его сплавов, или магния или его сплавов, или титана или его сплавов) с нанесенным на него высокопористым слоем свинца или его сплавов, содержащих кальций, цинк, серебро, олово, имеющим защитную часть 2 и часть с развитой поверхностью 3.

Общая толщина Н высокопористого слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово, прилегающего к металлу токоотводящей основы, составляет 15-600 мкм.

Защитная часть слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово 2, прилегающая к металлу токоотводящей основы, имеет толщину h=5-100 мкм.

Часть слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово, в виде активной массы 3 имеет развитую поверхность, обращенную к электролиту, с глубиной пор, равной l=10-500 мкм и диаметром пор, равным d=0,5-5 мкм.

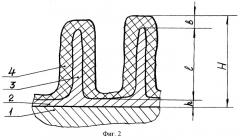

Второй вариант конструкции электрода свинцово-кислотного аккумулятора представлен на фиг.2.

Схематическое изображение электрода включает в себя металлическую токоотводящую основу 1 (из алюминия или его сплавов, или магния или его сплавов, или титана или его сплавов) с нанесенным на него высокопористым слоем свинца или его сплавов, содержащих кальций, цинк, серебро, олово, имеющим защитную часть 2 и часть с развитой поверхностью 3.

Общая толщина Н высокопористого слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово, прилегающего к металлу токоотводящей основы, составляет 50-600 мкм.

Защитная часть слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово 2, прилегающая к металлу токоотводящей основы, имеет толщину h=20-100 мкм.

Часть слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово, с развитой поверхностью 3, на которую нанесен диоксид свинца, имеет глубину пор, равную l=30-500 мкм.

Слой диоксида свинца 4 в виде активной массы, образуемый после оксидирования в растворе серной кислоты на поверхности высокопористого свинца или его сплавов, содержащих кальций, цинк, серебро, олово, имеет толщину b=10-50 мкм и развитую поверхность, обращенную к электролиту, с диаметром пор d=1-2 мкм.

Подтверждение возможности осуществления изобретения по первому варианту, представлено в примерах 1-4.

Пример 1.

На алюминиевую просечную сетку 1 толщиной 200 мкм из расплавленной смеси хлоридов и фторидов натрия, бария и свинца при температуре 600°С методом контактного обмена наносят слой свинца общей толщиной Н=150 мкм при соотношении защитной части слоя свинца 2 к части слоя свинца в виде активной массы 3, а именно h:l=25:125 мкм. Закрытая пористость нанесенного слоя свинца составляет 60%.

Достигаемая плотность тока разряда с видимой поверхности - 350 мА/см2.

Пример 2.

На алюминиевую фольгу толщиной 150 мкм из расплава хлоридов и фторидов натрия, калия, бария и свинца методом контактного обмена при температуре 630°С наносят слой свинца общей толщиной Н=50 мкм при соотношении защитной части слоя свинца 2 к части слоя свинца в виде активной массы 3, а именно h:l=15:35 мкм.

Закрытая пористость нанесенного слоя свинца составляет 40%.

Достигаемая плотность тока разряда с видимой поверхности - 270 мА/см2.

Пример 3.

На пластинку из алюминиево-магниевого сплава 1 толщиной 500 мкм из расплавленных хлоридов и фторидов натрия, бария, калия и свинца методом контактного обмена при температуре 600°С наносят слой свинца общей толщиной Н=300 мкм при соотношении защитной части слоя свинца 2 к части слоя свинца в виде активной массы 3, а именно h:l=100:200 мкм.

Закрытая пористость нанесенного слоя свинца составляет 50%.

Достигаемая плотность тока разряда с видимой поверхности - 300 мА/см2.

Пример 4.

На титановую фольгу 1 толщиной 400 мкм из расплавленных хлоридов и фторидов бария, калия и свинца методом контактного обмена при температуре 720°С наносят слой свинца общей толщиной Н=50 мкм при соотношении защитной части слоя свинца 2 к части слоя свинца в виде активной массы 3, а именно h:l=30:20 мкм.

Закрытая пористость нанесенного слоя свинца составляет 30%.

Достигаемая плотность тока разряда с видимой поверхности - 150 мА/см2.

Подтверждение возможности осуществления изобретения по второму варианту, представлено в примере 5.

Пример 5.

На алюминиевую просечную сетку 1 толщиной 200 мкм из расплавленной смеси хлоридов и фторидов натрия, калия, бария и свинца методом контактного обмена при температуре 620°С наносят слой свинца общей толщиной Н=70 мкм при соотношении защитной части слоя свинца 2 к части слоя свинца с развитой поверхностью 3, а именно h:l=20:50 мкм.

Закрытая пористость нанесенного слоя свинца составляет 57%.

При оксидировании электрода в качестве анода в потенциостатическом режиме в 32% растворе серной кислоты при потенциале +2В и температуре 22°С на его поверхности образуется рабочий слой диоксида свинца 4 с закрытой пористостью 57-60% и толщиной b, равной 42 мкм, при этом часть слоя свинца с развитой поверхностью 3 уменьшается до 20 мкм.

Достигаемая анодная плотность тока разряда с видимой поверхности - 400 мА/см2.

Пример 6.

На алюминиевую фольгу толщиной 200мкм из расплавленной смеси хлоридов и фторидов натрия, кальция и свинца при температуре 610 С методом катодной поляризации наносят слой сплава свинца, содержащего 0,7 мас.% кальция общей толщиной Н=300 мкм при соотношении защитной части сплава свинца 2 к части сплава свинца в виде активной массы 3, а именно h:l=50:250 мкм.

Закрытая пористость нанесенного слоя сплава свинца, содержащего 0,7% кальция, составляет 70%.

Достигаемая плотность тока разряда с видимой поверхности - 420 мА/см2.

Как следует из приведенных примеров 1-6, в обоих вариантах заявляемой конструкции электрода свинцово-кислотного аккумулятора достигается высокая плотность тока разряда с видимой поверхности величиной 350, 270, 300, 150, 400, 420 мА/см2 соответственно.

При этих высоких показателях плотности тока разряда с видимой поверхности коэффициент использования активной массы электрода составляет более 80% (для сравнения - коэффициент использования активной массы электрода с токоотводящей основой из меди составляет ориентировочно 50%, а электрода с токоотводящей основой из свинцовой или углерод-углеродной карбонизированной ткани - примерно 30%).

Потери на падение напряжения в теле токоотводящей основы в 3-4 раза меньше, чем в углерод-углеродной карбонизированной ткани.

В результате заявляемая конструкция электрода свинцово-кислотного аккумулятора (варианты) позволяет в процессе эксплуатации электрода в аккумуляторе достичь увеличения удельной мощности на 40% по сравнению с электродом с токоотводящей основой из углерод-углеродной карбонизированной ткани; удельной энергии на 40% по сравнению с электродом с токоотводящей основой из свинца, на 30-40% по сравнению с электродом с токоотводящей основой из меди и на 20% по сравнению с электродом с токоотводящей основой из углерод-углеродной карбонизированной ткани.

Ресурс аккумулятора вследствие отсутствия коррозии металла токоотводящей основы и осыпания высокопористого слоя свинца или его сплавов, содержащих кальций, цинк, серебро, олово, сплошной пленкой прилегающего к металлу токоотводящей основы, а именно к алюминию или его сплавам, или магнию или его сплавам, или титану или его сплавам, а также с высокой степенью адгезии сцепленным с нанесенным высокопористым слоем диоксида свинца, во всех приведенных примерах составляет не менее 700 циклов и достигает 1000 и более циклов без ухудшения характеристик, что гораздо выше, чем в случаях применения иной токоотводящей основы (более чем в 2 раза выше, чем в электроде с токоотводящей основой из свинца, и более чем в 1,5 раза выше, чем в электроде с токоотводящей основой из углерод-углеродной карбонизированной ткани).

Механическая прочность заявляемых вариантов конструкции электрода свинцово-кислотного аккумулятора вследствие высокой адгезии высокопористого покрытия достигает прочности электрода с токоотводящей основой из меди и намного превышает прочность электрода с токоотводящей основой из углерод-углеродной карбонизированной ткани.

Кроме того, заявляемые варианты конструкции электрода свинцово-кислотного аккумулятора характеризуются повышенной устойчивостью к вибрации и тряске, то есть в процессе эксплуатации не наблюдается отслаивания и сползания активной массы в отличие от электрода с токоотводящей основой из углерод-углеродной карбонизированной ткани.

Таким образом, заявляемые варианты конструкции электрода свинцово-кислотного аккумулятора обеспечивают одновременное увеличение удельной мощности, удельной энергии и ресурса аккумулятора при увеличении прочности и надежности аккумулятора без увеличения его веса.

1. Электрод свинцово-кислотного аккумулятора, содержащий токоотводящую основу и нанесенный на нее свинец, отличающийся тем, что в качестве токоотводящей основы используют алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца составляет 5-70%.

2. Электрод свинцово-кислотного аккумулятора по п.1, отличающийся тем, что на токоотводящую основу нанесен свинец или его сплавы, содержащие кальций, цинк, серебро, олово, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца или его сплавов, содержащих кальций, цинк, серебро, олово, составляет 5-70%.

3. Электрод свинцово-кислотного аккумулятора, содержащий токоотводящую основу и нанесенный на нее свинец, отличающийся тем, что в качестве токоотводящей основы используют алюминий или его сплавы, или магний или его сплавы, или титан или его сплавы, а на свинец дополнительно нанесен диоксид свинца, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца и нанесенного на свинец диоксида свинца составляет 5-70%.

4. Электрод свинцово-кислотного аккумулятора по п.3, отличающийся тем, что на токоотводящую основу нанесен свинец или его сплавы, содержащие кальций, цинк, серебро, олово, при этом величина закрытой по отношению к токоотводящей основе пористости нанесенного на токоотводящую основу свинца или его сплавов, содержащих кальций, цинк, серебро, олово, составляет 5-70%.