Способ и устройство для удаления кислорода из водных растворов мономеров

Иллюстрации

Показать всеИзобретение относится к удалению кислорода из растворов мономеров с использованием инертного газа в аппарате колонного типа и может использоваться в производстве мономеров. Раствор мономеров и инертный газ пропускают через аппарат противотоком при перемешивании жидкости в радиальном направлении. Аппарат содержит по меньшей мере одно устройство для перемешивания в виде турбинной мешалки и/или дискового диспергатора. Технический результат состоит в высокой надежности способа, низком расходе инертного газа и непрерывном режиме работы оборудования. 2 н. и 11 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу и устройству для удаления кислорода из водных растворов мономеров.

Кислород ингибирует и влияет на полимеризацию мономеров, прежде всего на радикальную полимеризацию водорастворимых мономеров при получении водорастворимых или водонабухающих полимеров, которые применяются в том числе в качестве флокулянтов, обезвоживающих или удерживающих средств, соответственно суперабсорбентов или загустителей.

Практически полное удаление кислорода до начала процесса и в процессе полимеризации позволяет предотвратить ингибирование или даже прерывание реакции полимеризации и помимо этого позволяет контролировать ее начало и протекание прежде всего в проводимых в промышленном масштабе технологических процессах, а тем самым обеспечивает получение целевых полимеров.

С учетом сказанного выше ранее уже предпринимались многочисленные попытки разработать способы и/или устройства для удаления кислорода из растворов мономеров. Эти способы, как правило, основываются на удалении кислорода из раствора мономеров путем его вытеснения инертным газом. Так, например, согласно известному из DE 3540994 техническому решению предлагается гомогенно перемешивать в прямотоке раствор мономеров и азот с помощью двухкомпонентной форсунки и таким путем удалять кислород из этого раствора мономеров. Однако недостаток подобного подхода заключается в подверженности отверстий форсунки забиванию и/или заклеиванию образующимся полимером, и поэтому процесс удаления кислорода не обладает высокой надежностью. Кроме того, осуществление этого способа сопряжено с регулярными длительными простоями оборудования, обусловленными необходимостью его технического обслуживания, а также со сравнительно высоким расходом инертного газа.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой способ удаления кислорода из растворов мономеров, который отличался бы высокой надежностью и обеспечивал бы исключительно низкий удельный расход инертного газа, а также непрерывный режим работы оборудования.

Указанная задача решается согласно изобретению с помощью способа непрерывного удаления кислорода из растворов мономеров с использованием инертного газа в аппарате колонного типа согласно ограничительной части п.1 формулы изобретения.

Подобный аппарат предпочтительно выполнять в виде цилиндрической емкости, у которой отношение диаметра к высоте составляет от 0,95 до 0,1, предпочтительно от 0,8 до 0,3, наиболее предпочтительно от 0,5 до 0,35.

Инертный газ, распределенный преимущественно в виде мельчайших пузырьков, предпочтительно подавать снизу у днища аппарата и отводить сверху в головной части аппарата. Для распределения инертного газа предпочтительно использовать мембрану или патрубок. Предпочтительными инертными газами являются азот и/или диоксид углерода.

Раствор мономеров предпочтительно подавать сверху в головной части аппарата, пропускать в виде столба жидкости через аппарат и отводить предпочтительно несколько выше днища. Продолжительность пребывания жидкости в аппарате можно варьировать регулированием ее уровня и расхода.

Согласно одному из предпочтительных вариантов предлагается перемешивать в столбе жидкости по меньшей мере одну его часть. Более предпочтительно перемешивать столб жидкости в нескольких его частях. Высота указанной(-ых) перемешиваемой(-ых) части(-ей) предпочтительно составляет в каждом случае от 5 до 50%, наиболее предпочтительно от 10 до 30% от общей высоты столба жидкости. При перемешивании столба жидкости в двух его частях предпочтительно, чтобы высота верхней перемешиваемой части составляла от 5 до 50%, наиболее предпочтительно от 10 до 30%, а высота нижней перемешиваемой части составляла от 10 до 30% от общей высоты столба жидкости. Предпочтительно, чтобы перемешивание происходило по всему поперечному сечению столба жидкости. Предпочтительным далее является турбулентный режим перемешивания. Более предпочтительно осуществлять подобное перемешивание с помощью перемешивающих устройств или мешалок, для чего целесообразно использовать турбинные мешалки и/или дисковые диспергаторы. Наиболее предпочтительно использовать для перемешивания каждой из частей столба жидкости две турбинные мешалки, два дисковых диспергатора либо одну турбинную мешалку и один дисковый диспергатор, при этом дисковый диспергатор предпочтительно располагать под турбинной мешалкой. При этом эффективно используются создаваемые с помощью подобных перемешивающих устройств эффекты радиального перемешивания, т.е. радиальные потоки жидкости.

Высота каждой перемешиваемой части столба жидкости зависит от типа водных растворов мономеров. При получении полиэлектролитов, в состав которых входят катионные мономеры, высоту каждой перемешиваемой части столба жидкости увеличивают. При перемешивании столба жидкости в нескольких частях они могут располагаться параллельно или последовательно в ряд.

Преимущество предлагаемого в изобретении способа состоит в исключительно малом удельном расходе инертного газа, необходимого для полного удаления кислорода. Варьирование уровня столба жидкости и расхода позволяет полностью удалять кислород из самых разнообразных растворов мономеров. Предлагаемый в изобретении способ позволяет минимизировать общее время простоя оборудования, обусловленного проведением работ по техническому обслуживанию, и сократить периодичность проведения таких работ.

Еще одной задачей настоящего изобретения является разработка соответствующего устройства, которое обеспечивало бы наиболее эффективное осуществление предлагаемого в изобретении способа и которое было бы простым в очистке и техническом обслуживании.

Эта задача решается согласно изобретению с помощью аппарата, допускающего по меньшей мере частичное его заполнение столбом жидкости и имеющего:

- впускное устройство для подачи газа, предпочтительно газораспределительное устройство, и выпускное устройство для отвода газа,

- впускное устройство для подачи жидкости и выпускное устройство для отвода жидкости и

- по меньшей мере одно устройство для перемешивания части столба жидкости предпочтительно в турбулентном режиме.

Подобный аппарат предпочтительно выполнять цилиндрическим с отношением диаметра к высоте в пределах от 0,95 до 0,1, предпочтительно от 0,8 до 0,3, наиболее предпочтительно от 0,5 до 0,35.

В одном из предпочтительных вариантов предлагается располагать газораспределительное устройство у днища аппарата. При этом распределение газа предпочтительно осуществлять с помощью мембраны и/или патрубка.

В качестве устройства для перемешивания предпочтительно использовать соответствующее перемешивающее устройство или мешалку. В одном из вариантов для этой цели в качестве перемешивающего устройства предпочтительно использовать турбинную мешалку и/или дисковый диспергатор. Наиболее предпочтительно использовать перемешивающее устройство, состоящее из двух турбинных мешалок, двух дисковых диспергаторов либо одной турбинной мешалки и одного дискового диспергатора, при этом турбинную мешалку предпочтительно располагать над дисковым диспергатором. Перемешивающее устройство установлено на валу, приводимом во вращение двигателем, который предпочтительно устанавливать сверху в головной части аппарата. Такое перемешивающее устройство обеспечивает перемешивание локально ограниченной части столба жидкости предпочтительно в турбулентном режиме. Предпочтительно, чтобы каждое перемешивающее устройство обеспечивало перемешивание части столба жидкости, занимающей по высоте от 5 до 50%, более предпочтительно от 10 до 30% от общей высоты столба жидкости, и предпочтительно по всему его поперечному сечению. В предлагаемом в изобретении аппарате предпочтительно предусмотреть несколько перемешивающих устройств, более предпочтительно два перемешивающих устройства, при этом верхнее перемешивающее устройство обеспечивает перемешивание части столба жидкости, занимающей по высоте предпочтительно от 5 до 50%, более предпочтительно 10 до 30%, а нижнее перемешивающее устройство обеспечивало перемешивание части столба жидкости, занимающей по высоте предпочтительно от 10 до 30% от общей высоты этого столба жидкости.

С целью по возможности полностью исключить эффект обратного смешения в столбе жидкости согласно еще одному варианту в предлагаемом в изобретении аппарате предпочтительно дополнительно предусмотреть встроенные элементы, которые предпочтительно выполнены дисковидной формы и занимают часть поперечного сечения аппарата. Такие встроенные элементы предпочтительно выполнять в форме круговых колец и предпочтительно располагать над перемешивающими устройствами.

Аппарат предпочтительно оснастить автоматической системой регулирования уровня, обеспечивающей поддержание высоты столба жидкости на заданном уровне.

Предлагаемый в изобретении аппарат предпочтительно использовать для удаления кислорода из раствора мономеров. В этом случае на выходе аппарата предпочтительно предусмотреть газоанализатор содержания кислорода, позволяющий контролировать концентрацию кислорода и при необходимости автоматически регулировать параметры процесса удаления кислорода. При слишком высокой измеренной концентрации кислорода уровень заполнения емкости повышают и/или уменьшают расход через нее жидкости. Кроме того, при слишком высокой концентрации кислорода можно увеличивать объемный расход инертного газа.

Помимо этого предлагаемый в изобретении аппарат можно использовать для проведения процесса флотации, а также массообменных и/или реакционных процессов любых типов.

Предлагаемый в изобретении аппарат является исключительно простым в изготовлении и обслуживании и надежным в работе. Применение для осуществления предлагаемого в изобретении способа аппарата по изобретению позволяет значительно увеличить продолжительность работы оборудования, т.е. интервалы времени между двумя циклами проведения работ по техническому обслуживанию, по сравнению с применением для этой же цели иных аппаратов. При этом удельный расход азота существенно ниже по сравнению с известными из уровня техники аппаратами. Существует также возможность располагать несколько предлагаемых в изобретении аппаратов параллельно или последовательно в ряд. Кроме того, такой аппарат допускает его гибкую переналадку в соответствии с самыми разнообразными целями и областями его применения, для чего его можно оснастить комплектом определенных газораспределителей и/или встроенных элементов. Предлагаемый в изобретении аппарат можно использовать для проведения непрерывных или периодических технологических процессов. Так, например, в случае остановки производственного процесса по каким-либо причинам находящийся в аппарате раствор мономеров можно вновь стабилизировать путем пропускания или продувки воздухом и тем самым надежно поддерживать его в необходимой кондиции. В этом случае незадолго до возобновления производственного процесса из раствора мономеров снова удаляют кислород с помощью инертного газа.

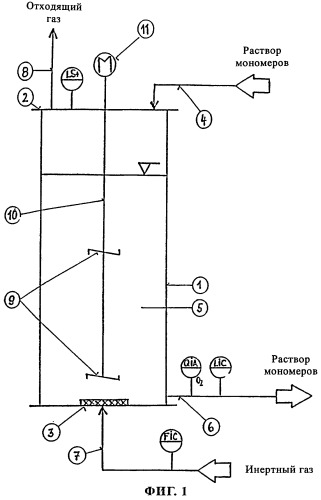

Ниже предлагаемый в изобретении аппарат более подробно рассмотрен на примере двух вариантов его выполнения со ссылкой на прилагаемые чертежи. Эти варианты выполнения лишь иллюстрируют настоящее изобретение и поэтому не ограничивают его объем. На чертежах, в частности, показано:

на фиг.1 - схема предлагаемого в изобретении аппарата для удаления кислорода из растворов мономеров без встроенных элементов и

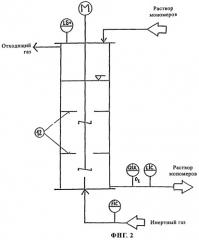

на фиг.2 - схема предлагаемого в изобретении аппарата для удаления кислорода из растворов мономеров со встроенными элементами.

На фиг.1 показана схема предлагаемого в изобретении аппарата 1 без встроенных элементов. Этот аппарат выполнен цилиндрическим и имеет расположенную сверху в его головной части крышку 2 и расположенную снизу в его днище крышку 3, в которую встроена мембрана. Раствор мономеров, который закачивают в аппарат через впускное устройство 4 в крышке 2, проходит через этот аппарат в виде столба 5 жидкости и затем выходит из предлагаемого в изобретении аппарата через выпускное устройство 6, расположенное несколько выше днища, соответственно практически у самого днища. Аппарат заполняют раствором мономеров примерно на 80%.

Поток инертного газа пропускают противотоком к потоку жидкости. С этой целью поток инертного газа, распределенного в виде мельчайших пузырьков, подают в аппарат через мембрану в крышке 3, пропускают сквозь столб 5 жидкости и отводят из аппарата 1 через выпускное устройство 8. Для специалиста в данной области очевидно, что для распределения инертного газа можно использовать и любое другое хорошо известное специалистам распределительное устройство, например форсунку или фритту либо иное пригодное для этой цели приспособление.

В аппарате предусмотрены два перемешивающих устройства 9, которые установлены на валу 10, приводимом во вращение смонтированным на крышке 2 двигателем 11. Эти перемешивающие устройства обеспечивают перемешивание раствора мономеров в турбулентном режиме только в зоне, расположенной вокруг турбинных дисков, при этом перемешивание происходит по всему поперечному сечению аппарата. Оба перемешивающих устройства обеспечивают турбулентное перемешивание соответствующих частей столба жидкости, занимающих по высоте от 20 до 50% от общей его высоты.

Предлагаемый в изобретении аппарат оснащен системой измерения и регулирования уровня жидкости, позволяющей отрегулировать уровень заполнения аппарата жидкостью на любую требуемую величину. Помимо этого в нижнем выпускном устройстве аппарата установлен газоанализатор содержания кислорода, с помощью которого измеряется концентрация кислорода в растворе мономеров и соответствующим образом регулируются параметры процесса удаления кислорода.

На фиг.2 показан изображенный на фиг.1 аппарат, который, однако, в данном случае оснащен встроенными элементами 12, выполненными кольцевой формы и расположенными несколько выше турбинных дисков. Поток инертного газа подается в данном случае через патрубок.

1. Способ непрерывного удаления кислорода преимущественно из водных растворов мономеров с помощью инертного газа в аппарате колонного типа, причем раствор мономеров и инертный газ пропускают через аппарат противотоком, отличающийся тем, что по меньшей мере одну часть, предпочтительно несколько частей столба жидкости, в каждом случае перемешивают в радиальном направлении потока перемешивающим устройством, предпочтительно турбинной мешалкой и/или дисковым диспергатором, в турбулентном режиме.

2. Способ по п.1, отличающийся тем, что инертный газ, распределенный предпочтительно в виде мельчайших пузырьков, подают снизу у днища аппарата и отводят сверху в головной его части.

3. Способ по п.2, отличающийся тем, что инертный газ распределяют с помощью мембраны и/или по меньшей мере одного патрубка.

4. Способ по любому из пп.1-3, отличающийся тем, что в качестве инертного газа используют азот и/или диоксид углерода.

5. Способ по любому из пп.1-3, отличающийся тем, что раствор мономеров подают в аппарат сверху в головной его части, пропускают в виде столба жидкости через аппарат и отводят несколько выше его днища.

6. Способ по п.4, отличающийся тем, что раствор мономеров подают в аппарат сверху в головной его части, пропускают в виде столба жидкости через аппарат и отводят несколько выше его днища.

7. Аппарат, по меньшей мере частично заполненный столбом жидкости и имеющий впускное устройство для подачи газа и выпускное устройство для отвода газа, впускное устройство для подачи жидкости и выпускное устройство для отвода жидкости, причем газ и жидкость пропускают через аппарат противотоком, и по меньшей мере одно устройство для перемешивания, предпочтительно турбинную мешалку и/или дисковый диспергатор, перемешивающее по меньшей мере одну часть, предпочтительно несколько частей, столба жидкости в каждом случае в радиальном направлении потока в турбулентном режиме.

8. Аппарат по п.7, отличающийся тем, что газораспределительное устройство расположено у днища аппарата и выполнено в виде мембраны и/или по меньшей мере одного патрубка.

9. Аппарат по п.7 или 8, отличающийся тем, что устройство для перемешивания представляет собой две турбинные мешалки, два дисковых диспергатора или одну турбинную мешалку и один дисковый диспергатор.

10. Аппарат по п.9, отличающийся наличием дополнительных встроенных элементов, которые расположены предпочтительно над перемешивающими устройствами.

11. Аппарат по п.7 или 8, отличающийся тем, что он выполнен цилиндрическим.

12. Аппарат по п.11, отличающийся тем, что отношение его диаметра к высоте составляет от 0,95 до 0,1, предпочтительно от 0,8 до 0,3, наиболее предпочтительно от 0,5 до 0,35.

13. Аппарат по п.11 или 12, отличающийся тем, что встроенные элементы выполнены кольцевой формы.