Способ разливки металла и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к металлургии. Способ включает заполнение емкости металлом со шлаком, размещение с погружением в металл огнеупора, опорожнение емкости через разливочное отверстие. Огнеупор охватывает тело стопора и имеет в плане характерные размеры. Огнеупор установлен с возможностью свободного вертикального перемещения относительно стопора. В процессе опорожнения емкости огнеупор самоперемещается по вертикали над разливочным отверстием и в конце разливки самоопускается до контакта с дном емкости. Стопор опускают до контакта с разливочным отверстием. Размеры огнеупора превышают в несколько раз диаметр разливочного отверстия. Предотвращается воронкообразование в конце разливки и затягивание шлака в металл. 2 с. и 7 з.п. ф-лы, 24 ил.

Реферат

Изобретение относится к разливке жидкого металла в металлургии, в частности к непрерывной разливке стали из ковша, в том числе промежуточного, в черной металлургии.

В процессе, например, непрерывной разливки стали используют сталеразливочный ковш, из которого жидкий металл подают в промежуточный ковш, из которого в свою очередь сталь поступает в кристаллизатор и кристаллизуется в заготовку (непрерывнолитой сляб, блюм, круглую заготовку). Разливку стали из ковша обычно осуществляют через разливочное отверстие (в ковше их может быть несколько), расположенное в дне ковша.

Для предотвращения окисления и замедления охлаждения стали в указанных ковшах формируют шлак, который по плотности значительно меньше плотности жидкой стали, поэтому находится сверху жидкого металла. Таким образом, наличие шлака является необходимым условием разливки стали.

В процессе разливки стали весьма желательно исключить попадание шлака из разливочного ковша в промежуточный ковш и из последнего в кристаллизатор, так как в этих случаях возрастает вероятность попадания шлака в готовую заготовку, что приводит к ее отбраковке.

Неизбежность массового попадания шлака из разливочного ковша в промежуточный ковш и из него в заготовку многократно возрастает в конце разливки жидкого металла из соответствующего ковша и обусловлена она явлением воронкообразования (vortex), приводящим к резкому возрастанию затягивания шлака в воронку. Так как vortex относится к нестабильным явлениям природы, не представляется возможным гарантированно прогнозировать момент и условия его появления и, следовательно, гарантированно отсекать шлак от металла в ковше в конце его разливки. Последнее заставляет оставлять значительную часть металла в ковше и тем самым увеличивать расходный коэффициент при производстве непрерывнолитых заготовок, ухудшать технико-экономические показатели производства.

Описанные явления в полной мере присущи также разливке стали из ковша в изложницы, однако этот способ разливки стали здесь подробно не анализируется из-за сокращающегося его применения в металлургии, хотя рассматриваемое ниже техническое предложение в полной мере применимо к этому методу разливки металла.

Эти явления имеют место также при производстве фасонных отливок из стали и чугуна путем разливки жидкого металла из стальковша через выпускное отверстие в его дне и обычно приводят к браку 1-2 готовых отливок, получаемых последними.

Таким образом, решение технической задачи отсечения шлака от металла в конце разливки металла из ковша весьма актуально в процессах разливки стали в изложницы, непрерывной разливки стали на МНЛЗ и в литейном производстве, так как позволяет существенно снизить потери стали в процессе ее последующей кристаллизации.

Известен способ разливки стали, включающий отсечку шлака в ковше при разливке металла (см. патент США №4936553 от 26.06.90). Способ предусматривает снижение количества шлака, выходящего с металлом через разливочное отверстие в дне ковша, снабженного шиберным затвором.

Способ включает введение в ковш с жидким металлом нескольких кусков огнеупоров неправильной формы. Плотность этих кусков огнеупора больше плотности шлака и меньше плотности жидкого металла. Таким образом, указанные куски огнеупорного материала располагаются на границе раздела шлак - металл, а в конце разливки, благодаря vortex устремляются к разливочному отверстию и частично перекрывают его. Дальнейшее попадание шлака в металл окончательно пресекают шиберным затвором.

К недостаткам известного способа следует отнести, во-первых, только частичное перекрытие попадания шлака в металл; во-вторых, невозможность реализации способа при наличии нескольких разливочных отверстий в дне, например, разливочного или промежуточного ковша; в-третьих, по существу неуправляемость процесса попадания шлака в металл на стадии появления vortex.

Известен способ разливки стали, включающий отсечку шлака от металла в ковшах со стопором путем закрытия стопором разливочного отверстия (см., например, В.И. Явойский и др. "Металлургия стали". М.: Металлургия, 1983 г., с.341-342).

К недостаткам известного способа следует отнести, во-первых, невозможность гарантированно определить объем металла и шлака в ковше и, соответственно, отделить шлак от металла; во-вторых, применение способа не препятствует появлению vortex, а он появляется, когда еще значительная часть металла находится в ковше.

Известен способ разливки стали, основу которого составляет использование системы, которая автоматически показывает степень освобождения промежуточного ковша от стали и предотвращает попадание шлака вместе с металлом в кристаллизатор МНЛЗ (см., например, “Черные металлы”, ноябрь - декабрь 1998 г., с.41-45). В свою очередь основу указанной системы составляет использование детектора остатка стали. К недостаткам способа следует отнести отсутствие в его основе мероприятия по предотвращению появления vortex. Последнее заставляет оставлять в ковше значительное количество стали: до 150 мм по высоте ковша (вместо 450 мм без детектора), что при массовом производстве достаточно существенно.

Известен способ разливки стали, включающий наполнение металлом емкости, оборудованной по меньшей мере одним управляемым стопором, размещение с заглублением в металл огнеупора, подачу металла из этой емкости через предусмотренное в ее дне по меньшей мере одно разливочное отверстие. В конце разливки металла поверхность огнеупора, как указано в известном способе, достигает поверхности разливочного отверстия, перекрывает его и истечение металла и шлака из емкости автоматически прекращается. Затем огнеупор дополнительно прижимают стопором и емкость (ковш) готовится к следующей плавке [см., например, патент РФ №2115510, В 22 D 41/08 от 10.05.94]. При этом используют огнеупор правильной формы с плоской рабочей поверхностью. Кроме того, огнеупор выполнен из материала, имеющего плотность выше плотности шлака и ниже плотности жидкого металла.

Ближайшим аналогом способа разливки металла является способ разливки, включающий наполнение металлом емкости, имеющей стопор, которым прекращают разливку металла, размещение с заглублением в металл огнеупора, опорожнение емкости через предусмотренное в дне емкости разливочное отверстие, самоперемещение огнеупора в процессе разливки по вертикали над разливочным отверстием (US 4968007, С 21 В 7/24, 06.11.1990).

Известному способу присущи следующие недостатки:

1. В способе не предусмотрено исключение появления vortex, а следовательно, не предупреждается затягивание шлака в металле на стадии перед началом конца разливки металла.

2. В ковше с несколькими разливочными отверстиями (например, в ряде случаев разливки из сталеразливочного и из промежуточного ковша) не представляется возможным гарантировать реализацию способа из-за непредсказуемого поведения в этом случае нескольких плавающих в металле огнеупоров.

3. В конце разливки, когда происходит перекрытие разливочного отверстия огнеупором, в ковше остается значительная часть металла, так как из-за vortex и появления затягивающей силы, заметно превышающей выталкивающую силу, толщина остающегося в ковше металла может примерно в 1,5...2 раза превышать высоту огнеупора.

Предлагаемый способ разливки металла свободен от указанных недостатков. В нем, прежде всего, предотвращается само появление vortex, тем самым исключается затягивание шлака в металл до начала конца разливки металла. Кроме того, к минимуму сводится количество металла, остающегося в ковше по окончании разливки металла, тем самым улучшаются технико-экономические показатели процесса разливки металла. Применение способа возможно также в ковше с несколькими разливочными отверстиями.

Перечисленные технические результаты достигаются за счет того, что в способе разливки металла, включающем наполнение емкости металлом со шлаком, имеющей стопор, которым прекращают разливку металла, размещение с погружением в металл огнеупора, охватывающего стопор, опорожнение емкости через предусмотренное в дне емкости разливочное отверстие, самоперемещение огнеупора в процессе разливки по вертикали над разливочным отверстием, самоперемещение огнеупора осуществляют независимо от перемещения стопора, при этом на всех стадиях перемещения огнеупора верхняя его поверхность выступает над поверхностью шлака.

Кроме того, к концу разливки после самоопускания огнеупора до контакта с поверхностью дна емкости стопор опускают до контакта с разливочным отверстием, при этом поверхность дна емкости, контактирующую с огнеупором, выполняют с выступом по периметру разливочного отверстия.

Известно устройство для разливки металла, содержащее емкость, оппозитно расположенный к отверстию стопор с возможностью принудительного вертикального перемещения [см., например, Струговщиков Д.П. Разливка стали. М.: Металлургиздат, 1961, с.29-31, рис. 12].

Ближайшим аналогом заявленного устройства является устройство для разливки металла, содержащее емкость, имеющую в дне разливочное отверстие, оппозитно расположенный к этому отверстию стопор с механизмом вертикального перемещения, огнеупор, охватывающий тело стопора и имеющий в плане характерные размеры, превышающие диаметр разливочного отверстия (US 4968007, С 21 В 7/24, 06.11.1990).

Существенным недостатком известного устройства является невозможность пресечь появление vortex и тем самым исключить попадание шлака в металл в начальных стадиях конца разливки. Таким образом, применение известного устройства не позволяет полностью отсечь шлак от металла в конце разливки металла, что приводит к повышенным потерям металла в брак, к увеличению расходного коэффициента.

Предлагаемое устройство для разливки металла свободно от указанных недостатков. Применение его конструкции позволяет предотвратить появление vortex, к тому же до минимума свести остаток металла в емкости (ковше) в момент окончания разливки и отсечение шлака от металла. В совокупности отмеченное позволяет в целом уменьшить потери металла при его переводе из жидкого состояния в готовые заготовки.

Перечисленные технические результаты достигаются за счет того, что в устройстве для реализации способа разливки металла, содержащем емкость, имеющую в дне, по меньшей мере, одно разливочное отверстие, оппозитно расположенный к этому отверстию стопор с механизмом вертикального перемещения, огнеупор, охватывающий тело стопора и имеющий в плане характерные линейные размеры, в несколько раз превышающие диаметр разливочного отверстия, согласно предложению, огнеупор установлен с возможностью свободного вертикального перемещения относительно стопора.

Кроме того, устройство снабжено втулкой из графита, размещенной на внутренней поверхности огнеупора.

Способ разливки металла и устройство для его осуществления позволяют предотвратить само появление vortex по мере снижения уровня металла в емкости (ковше) и, таким образом, исключить затягивание шлака в металл на ранней и конечной стадиях окончания его разливки. Кроме того, обеспечивается минимальное оставление металла в ковше в момент окончания его разливки. При этом одновременно решаются задачи наполнения емкости металлом, начала разливки и ее осуществления в установленном режиме. В конечном итоге в целом снижаются потери металла при производстве заготовок, тем самым улучшаются технико-экономические показатели процесса разливки.

Способ разливки металла и устройство для его осуществления поясняются схематическими чертежами на примере разливки стали из промежуточного ковша МНЛЗ. Однако существенные признаки способа и устройства для его осуществления в полной мере относятся к разливке стали из разливочного ковша. Они также относятся к разливке стали из ковша в изложницы, а также к разливке фасонных отливок из стали и чугуна.

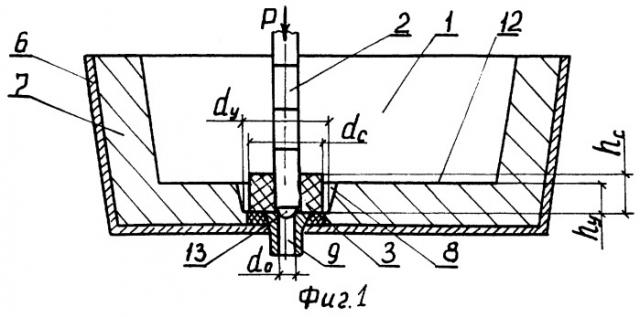

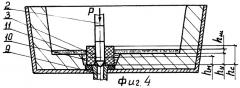

На чертежах представлены несколько вариантов используемых в предложении приемов и их техническое воплощение. На фиг.1-4 показана последовательность реализации способа разливки, когда огнеупор самоперемещается по вертикали независимо от перемещения стопора. Показан ковш, в дне которого выполнено углубление в районе расположения разливочного отверстия. Наличие этого углубления усиливает, как будет показано ниже, эффект снижения потерь металла, но на осуществление основных операций способа не оказывает существенного влияния. Поэтому на последующих фигурах отсутствие показа углубления в дне ковша свидетельствует, что его либо нет, либо для объяснения способа это не имеет значения. На фиг.5 и 6 укрупненно показаны положения металла, шлака, стопора и огнеупора, приведенные на фиг.3 (соответственно фиг.5) и на фиг.6 (соответственно фиг.4).

На фиг.7 приведена реализация способа разливки на примере использования промежуточного ковша с несколькими углублениями в дне ковша и с несколькими разливочными отверстиями (на фиг.7 приведено два углубления в дне ковша и два разливочных отверстия), на фиг.8 - разрез В-В на фиг.7 и на фиг.9 - разрез А-А на фиг.7.

На фиг.10-13 показаны варианты исполнения огнеупора в плане в виде круга: цилиндра (фиг.10); усеченного конуса (фиг.11); шарового слоя (фиг.12) и бочки (фиг.13). На фиг.14 - 23 показаны варианты исполнения огнеупора в виде многогранника: прямой призмы (шестигранника на фиг.14 и в плане на фиг.15); усеченной пирамиды (фиг.16 и в плане фиг.17); усеченного тетраэдра (фиг.18 и в плане фиг.19); обелиска (фиг.20 и в плане фиг.21), прямоугольного параллелепипеда (фиг.22 и в плане фиг.23). Приведенные на фиг.10-23 варианты исполнения огнеупора свидетельствуют, что исполнение огнеупора в плане может иметь произвольную фигуру, определяемую условиями изготовления и применения.

На фиг.24 приведены кривые, отражающие влияние щели (площадь Fщ) между огнеупором и дном ковша на продолжительность истечения металла (кривая 1) и влияние характерного линейного размера огнеупора в плане dc на этот же параметр разливки металла (кривая 2) F0, τ0 и d0 - для случая свободного истечения металла.

Ковш (например, промежуточный) 1 снабжен стопором 2 (фиг.1-16). Стопор 2 может охватываться огнеупором 3, который снабжен возможностью свободно перемещаться относительно стопора. Стопор 2 снабжен механизмом управляемого вертикального перемещения 4, составной частью которого является механизм 5 уравновешивания стопора 2 и огнеупора 3, выполненный, например, в виде контргруза, соединенного через систему блоков со стопором 2. Огнеупор 3 в основном выполнен из огнеупорного материала, имеющего плотность 3,1...4 г/см3 при плотности жидкой стали 6,9...7,0 г/см3 и плотности шлака 2,6...3,0 г/см3. В случае разливки металла другой плотности и формирования шлаков другой плотности огнеупорный материал выбирают с плотностью, лежащей между плотностями жидкого металла и шлака. Корпус 6 ковша 1 внутри выложен огнеупорным кирпичом 7. Дно ковша может быть практически плоским, без углублений. Но предпочтительно в дне ковша 1 выполняют углубление 8, в котором расположено разливочное отверстие 9 с внутренним диаметром d0 (число разливочных отверстий и число углублений в ковше одинаково и может колебаться от 1 до 6...8 и более). Размеры углубления 8 в дне ковша и размеры огнеупора 3 взаимосвязаны. Также взаимосвязаны размеры огнеупора 3 и диаметра d0 разливочного отверстия 9. Жидкий металл в ковше 1 обозначен 10, шлак 11. Дно ковша на всех фигурах обозначено позицией 12.

Огнеупор 3, как уже отмечалось, может в плане иметь произвольную фигуру, но предпочтение отдают правильной его форме, более того в виде круглого тела. Огнеупор 3 может применяться также в виде многогранника. Огнеупор в виде цилиндра имеет толщину hc и характерный линейный размер (в плане) - диаметр dc. Огнеупор в виде круглого прямого усеченного конуса имеет толщину hc и характерный линейный размер (в плане) - диаметр dc основания конуса. Огнеупор в виде шарового слоя (фиг.19) имеет толщину hc и характерный линейный размер (в плане) - диаметр dc, больший из двух диаметров, характеризующих это тело. Огнеупор в виде бочки характеризует толщина hc и наибольший диаметр dc. Огнеупор в виде многогранника - прямой призмы имеет толщину hc и характерные линейные размеры в плане ас, вс и dc. Огнеупор в виде усеченной пирамиды имеет толщину hc и характерные большие линейные размеры в плане ac, вс и dc. Огнеупор в виде усеченного тетраэдра имеет толщину hc и характерные линейные размеры в плане ас и dc. Огнеупор в виде обелиска имеет толщину hc и характерные линейные размеры в плане dc, вс и dc. Огнеупор в виде прямоугольного параллелепипеда имеет толщину hc и характерные линейные размеры в плане ас, вс и dc. Принятие за основу огнеупоров правильной формы облегчает их изготовление. Фигура очертания огнеупора в плане определена, во-первых, его изготовлением, во-вторых, решаемой в процессе реализации способа технической задачей: предотвращение появления vortex и исключение попадания шлака в металл в момент окончания процесса опорожнения ковша. Например, формы огнеупора на фиг.20 и 22 предпочтительны при прямоугольной форме ковша, на фиг.10-18 - при практически кубической или цилиндрической форме ковша (естественно, с соответствующим уклоном боковых стен).

При реализации способа используют также огнеупор с произвольной фигурой в плане (на фиг. не показано, т.к. форма фигуры в плане может быть различной). Применению огнеупора с произвольной фигурой в плане отдают предпочтение, когда наряду с отмеченными техническими задачами решают дополнительные. Например, для предотвращения формирования в придонных участках прямоугольного ковша, в его углах застойных зон. В этом случае развивают фигуру огнеупора в этом направлении.

Дно ковша 12, как уже отмечено, может быть выполнено плоским. Однако такое исполнение ковша повышает количество металла, остающегося в ковше в конце разливки, при перекрытии истечения металла из ковша. Исполнение дна ковша с углублениями, в которых расположены разливочные отверстия, сводит количество металла, остающееся в ковше, к минимуму. Отмеченная взаимосвязь размеров углубления 8 в дне ковша имеет целью минимизировать остающееся в ковше количество металла и состоит в следующем. Высота углубления hy в дне ковша всегда меньше или иногда равна толщине огнеупора hc, т.е. для всех вариантов исполнения огнеупоров выполняется неравенство hy<hc. При использовании запорной пробки 3 с огнеупором в виде круглого тела (фиг.10-13) наряду с выполнением неравенства hy<hc диаметр углубления dy в ковше превышает характерный линейный размер в плане огнеупора, т.е. диаметр огнеупора dc. Таким образом, гарантированно выполняется неравенство dy>dc на фиг.1-4 для всех вариантов исполнения огнеупоров в виде круглого тела (фиг.10-13). При использовании огнеупоров в виде многогранника (фиг.14-23) наряду с выполнением неравенства hy<hc характерные линейные размеры в плане углубления в ковше также превышают характерные линейные размеры в плане огнеупора, показанные на фиг.15, 17, 19, 21 и 23. При этом в случае выполнения стопора 2 с возможностью его вращения относительно своей продольной оси в процессе вертикального перемещения диаметр углубления dy в ковше превышает максимальный характерный линейный размер в плане огнеупора, которым является диаметр dc описанной окружности, т.е. выполняется неравенство dy>dc, dc является диаметром окружности, описывающей основание соответствующей фигуры огнеупора. В случае выполнения стопора 2 с направляющими, исключающими возможность его вращения относительно своей продольной оси в процессе его вертикального перемещения, очертание в плане углубления в ковше повторяет очертание в плане используемого огнеупора с превышением его характерных линейных размеров.

При реализации технического предложения предпочтение отдают выполнению стопора 2 с направляющими, исключающими его вращение в процессе его вертикального перемещения. Такое исполнение, во-первых, гарантирует хорошее сочленение огнеупора 3 и углубления 8 во всех случаях их работы; во-вторых, минимизирует количество металла, остающееся в ковше в момент отсечения его истечения в конце разливки. Такое исполнение стопора усиливает эффект от применения огнеупора в части предотвращения образования vortex.

В случае выполнения дна 12 ковша 1 с углублениями для лучшего решения поставленной задачи дно 12 ковша 1 может быть выполнено с уклоном в сторону углубления 8 в поперечном и продольном направлениях ковша. При этом для ковшей с двумя и более разливочными отверстиями 9 дно 12 ковша 1 выполнено с единым продольным и единым поперечным уклонами.

Стопор 2 в своей нижней части может заканчиваться запорной пробкой 13, выступающей за пределы огнеупора 3. Материалы фиг.10 в укрупненном масштабе иллюстрируют решение в этом случае технической задачи отсечения истечения металла со шлаком из ковша в конце его опорожнения: запорная пробка 13 перекрывает разливочное отверстие 9, в то время как огнеупор 3 предотвращает появление vortex. При этом дно ковша 12 может быть плоским или иметь углубления 8.

В то же время при назначении величины выступа hв запорной пробки 13 из огнеупора 3 учитывают, что размер h на фиг.10 между дном 12 ковша и нижней поверхностью огнеупора 3 должен быть равен примерно 5...10 мм и уточняется практикой работы. При зазоре h менее 5 мм увеличивается вероятность касания огнеупора 3 дна ковша и не закрытия запорной пробкой 3 отверстия 9. При зазоре h =20...∞30 мм возрастает вероятность формирования в жидком металле vortex на заключительной части разливки и затягивания шлака 11 в металл 10. При этом зазор h-10...20 мм принят в качестве подстраховочного с учетом работы ковша, его деталей и узлов в реальных условиях разливки металла.

В техническом предложении предусмотрено подвижное соединение огнеупора 3 относительно стопора 2. В этом случае огнеупор 3 имеет возможность самоперемещаться относительно тела стопора 2. Важным положением такого исполнения является гарантированное превышение верхней поверхности огнеупора 3 над уровнем шлака 11 на всех стадиях самоперемещения огнеупора. Это требование обусловлено необходимостью исключения попадания шлака в зазор между стопором 2 и огнеупором 3 и, соответственно, в металл 10, покидающий ковш.

При исполнении сочленения огнеупора 3 и стопора 2 по виду, представленному и описанному на фиг.5-10 и 16, учитывают также вероятность попадания жидкого металла 10 в зазор между стопором 2 и огнеупором 3, в котором имеет место повышенный теплоотвод. Появляется реальная возможность застывания металла в этом зазоре с образованием так называемых скрапинок, образования из-за этого неподвижного соединения огнеупора 3 со стопором 2 на неопределенной длине стопора 2.

Эту проблему в настоящем техническом предложении решают путем исполнения внутренней полости огнеупора 3 из графита 14. Графит 14 образует со сталью 10 чугун (естественно в сверхмалых количествах), который имеет заметно более низкую температуру плавления и, таким образом, предотвращается образование скрапинок.

При исполнении сочленения огнеупора 3 и стопора 2 по виду, представленному и описанному на фиг.1-4, конгруз 15, которым регулируют величину заглубления Ам в металл 10 огнеупора 3, располагают непосредственно над огнеупором.

В ряде случаев, особенно при разливке высококачественных марок сталей, на дне 12 ковша выполняют выступ 16, который охватывает выпускное отверстие 9 и по всем параметрам (площадь, линейные размеры в плане) примерно соответствует огнеупору 3.

При назначении размеров огнеупоров и их расположения относительно дна ковша рекомендуется использовать данные фиг.24, где обозначено (кроме уже обозначенной): Fщ - площадь щели между огнеупором и дном ковша, F0 - площадь отверстия 9, τ1 - продолжительность истечения металла из ковша через отверстие 9 при использовании стопора 9 и огнеупора 3 при указанных на фиг.24 соотношениях, τ0 - то же, при отсутствии стопора 2 в ковше (что практически не отличается от данных при наличии стопора 2 в ковше, но установленного на высоте более 30 мм).

Способ разливки металла осуществляют следующим образом.

Перед заполнением ковша 1 жидким металлом 10 и наведением шлака 11 стопором 2 с механизмом 4 прижимают огнеупор 3 усилием Р ко дну углубления 8 в дне 12 ковша. Стопор 2 с огнеупором 3 позволяют при выполнении указанной операции отсечь разливочное отверстие 9 от металла 10 и тем самым исключить истечение металла из ковша 1 в процессе его заполнения.

После окончания заполнения ковша 1 металлом 10 и наведения полноценного шлака 11 механизмом 4 приподнимают стопор 2 с огнеупором 3, тем самым "отрывают" стопор 2 от дна 12 ковша 1 (или от дна углубления 8 в случае его наличия) или в случае наличия противовеса (контргруза), предоставляют стопору с огнеупором возможность самоустановиться в металле, заполнившем ковш. Самоустановление происходит под действием выталкивающей силы и заканчивается с определенным заглублением hм огнеупора 3 в металле 10, т.е. стопор с огнеупором становятся типа поплавка.

Величину заглубления hм огнеупора 3 предварительно регулируют путем изменения величины контргруза механизма 5 с учетом веса стопора 2 и огнеупора 3. Строго говоря, принцип регулирования величины hм заглубления огнеупора 3 в металл не имеет значения при реализации настоящего способа, важно наличие механизма регулирования указанного заглубления hм. Т.е. реализация настоящего способа предполагает наряду с управляемым перемещением стопора 2 с помощью механизма 4 возможность самоперемещения стопора 2 с огнеупором 3 в виде поплавка, отслеживающего уровень металла 10 в ковше 1 при вполне определенном заглублении hu в металл огнеупора 3. Желательно при этом применение огнеупора 3 из материала с плотностью, выше плотности шлака и ниже плотности металла, т.к. это дополнительно облегчает указанное предварительное регулирование величины заглубления hм огнеупора 3 в металле, но в основном отмеченное регулирование осуществляют указанным подбором величины контргруза в механизме 5 (или другим механизмом, решающим эту задачу).

Величину заглубления hм огнеупора 3 в металле регулируют в пределах 0<hu<hy, где hy - высота металла 10, оставляемого в ковше 1 по окончании процесса разливки.

При этом руководствуются следующими положениями: 1. С уменьшением значения Иы, и особенно при приближении его величины к нулю (где 0 - равнозначен отсутствию заглубления огнеупора 3 в металл 10 и нахождению его нижней поверхности на поверхности раздела металл 10 - шлак 11), резко возрастает вероятность попадания шлака в разливочное отверстие 9, но одновременно сводится к минимуму объем металла 10, остающегося в ковше 1 в конце разливки металла.

2. С увеличением значения hм существенно возрастает гарантия отсечения шлака 11 от металла 10 к окончанию опорожнения металлом 10 ковша 1, но одновременно также возрастает заметно объем металла 10, остающегося в ковше 1 в конце разливки металла.

Экспериментально (на холодной модели) получено, что в случае исполнения в дне ковша углублений 8 высотой hy, принятия величины заглубления hм огнеупора 3 в металл 10, равной глубине hy углубления 8, в ковше происходит гарантированное отсечение шлака 11 от металла 10 (в модели в качестве шлака 11 использовали подкрашенное растительное масло, металл 10 имитировала вода), при этом объем металла, остающегося в ковше в конце разливки металла, практически равен зазору, образующемуся между огнеупором 3 и стенками углубления 8 в дне 12 ковша 1, т.е. в этом случае в ковше 1 остается минимально возможное количество металла.

В конечном итоге значение заглубления hu огнеупора 3 в металл 10 подбирают опытным путем с учетом реальных соотношений линейных размеров огнеупора 3, его высоты hc, плотности материала огнеупора, плотностей металла и шлака; существенное влияние на выбор размера hм доказывает диаметр разливочного отверстия d0, во многом определяющий скорость истечения металла 10 из ковша 1, и усилие, притягивающее огнеупор 3 к дну ковша (к дну углубления 8) в конце разливки металла из ковша. Однако в процессе указанного подбора значения hu в основном не выходят за уже оговоренные пределы 0<hu<hy, где hy в случае выполнения дна ковша с углублением 8 является величиной этого углубления.

Положение огнеупора 3 и стопора 2 меняется в процессе разливки металла, так как они самоперемещаются по вертикали (типа поплавка) с изменением уровня металла 10 в ковше 1, т.е. огнеупор 3 и стопор 2 "отслеживают" изменение уровня металла 10 в ковше 1.

Последнее способствует тому, что с началом опорожнения ковша 1 от металла 10 стопор 2 и огнеупор 3 самоопускаются по вертикали в направлении к выпускному отверстию 9 (в направлении к углублению 8 в случае его наличия в дне 12 ковша 1).

При этом благодаря тому, что линейные размеры в плане огнеупора 3 в несколько раз превышают диаметр dQ разливочного отверстия по мере уменьшения уровня металла в ковше, они полностью исключают появление vortex (воронкообразования) в металле и шлаке, тем самым предотвращают затягивание шлака в металл на всех промежуточных стадиях опорожнения ковша 1 от металла 10.

В момент окончания разливки металла 10 из ковша 1 нижняя плоская поверхность (рабочая поверхность) огнеупора 3 (в случаях, приведенных на фиг.1-4, 11-13) достигает плоской рабочей поверхности дна 12 углубления 8 и автоматически отсекает попадание шлака 11 в разливочное отверстие 9 (фиг.4).

Автоматическое отсечение шлака 11 от попадания в разливочное отверстия 9 имеет место потому, что огнеупор заглублен в металл на величину hu>0. Благодаря этому перекрывающая разливочное отверстие деталь всегда осуществит перекрытие разливочного отверстия 9 до подхода к нему шлака 11. При этом в случае исполнения дна ковша с углублением 8 указанное перекрытие разливочного отверстия происходит при нахождении в ковше минимального количества металла 10. В процессе разливки металла 10 из емкости 1 на промежуточном этапе разливки возможно управляемое от механизма 4 закрытие стопором 2 с огнеупором 3 разливочного отверстия 9 и тем самым отсечение вытекания металла 10 из емкости 1.

Как уже отмечалось, при описанном исполнении огнеупора 3 и стопора 2 и их работы в процессе разливки металла исключено попадание шлака в зазор между огнеупором 3 и стопором 3. Однако металл 10 естественно в этом зазоре будет находиться, и возможно его застывание из-за интенсивного отвода тепла к стопору. Для предотвращения указанного застывания в огнеупоре размещают втулку 14 из графита. Графит реагирует с горячей сталью с образованием чугуна, температура плавления которого существенно ниже стали. Тем самым решают задачу самоперемещения огнеупора по вертикали над разливочным отверстием на всех стадиях опорожнения ковша.

При разливке высококачественных сталей необходимо максимальо исключить попадание в сталь материалов износа ковша и огнеупора. Последнее решают путем подъема 16 уровня дна 12 ковша 1 в районе разливочного отверстия 9.

Таким образом, во всех рассмотренных случаях реализации технического предложения реализуют самоперемещение огнеупора по вертикали над разливочным отверстием, при этом предварительно обеспечивают определенное заглубление огнеупора в металле.

При реализации настоящего способа в вопросах выбора размеров огнеупора дополнительно руководствуются следующими соображениями.

Высоту огнеупора 3 принимают большей высоты hy металла, оставляемого в ковше, т.е. hc>hy Величина указанного превышения при этом определяется конструктивным исполнением ковша, стопора и их составных узлов. Для реализации настоящего способа величина этого превышения не имеет принципиального значение при исполнении соединения стопор 2 - огнеупор 3 подвижным, когда верхняя поверхность огнеупора должна превышать уровень шлака 11.

Во всех случаях исполнения огнеупора 3 и углубления 8 в дне 12 ковша 1 характерные линейные размеры в плане углубления превышают характерные линейные размеры в плане огнеупора.

Предусмотрено два варианта исполнения отмеченного превышения линейных размеров.

1. Площадь поперечного сечения углубления 8 существенно превышает площадь поперечного сечения рабочей поверхности огнеупора 3 (фигуры огнеупора в плане), Применение этого варианта уменьшает количество загрязнений, попадающих в кристаллизатор с последними порциями выливающегося металла. Однако при этом возрастает количество металла, остающегося в ковше после окончания разливки металла.

2. Площадь поперечного сечения углубления несущественно превышает площадь поперечного сечения рабочей поверхности огнеупора.

3. В этом случае имеют эффекты, противоположные первому варианту.

Выбор варианта исполнения соотношений характерных линейных размеров в плане углубления 8 и огнеупора осуществляют, ориентируясь на стоимость разливаемого металла, его чистоту и качество подготовки ковша к работе (уровень загрязнения дна ковша, в том числе обусловленный его износом).

В случае исполнения сочленения огнеупора 3 и углубления 8 в дне ковша в устройстве стопора 2 и механизма 4 обязательно предусматривают направляющие, исключающие вращение стопора в процессе его перемещения по вертикали. В целом в конструкции стопора 2 наличие направляющих, исключающих его вращение в процессе его перемещения по вертикали, желательно и в других случаях эксплуатации, особенно при использовании огнеупоров с произвольной в плане фигурой.

При реализации настоящего способа разливки металла дно 12 ковша 1 желательно выполнить с уклоном в сторону углублений 8 в поперечном и продольном направлениях (с углом наклона на уровне 2...3°). Таким исполнением дна 12 ковша 1 максимально способствуют стеканию металла 10 в сторону углубления 8, т.е. минимизируют количество металла, остающегося в ковше в момент окончания разливки металла.

Для ковшей с двумя и более разливочными отверстиями дно емкости 12 выполняют с единым продольным и единым поперечным уклонами, тем самым дополнительно снижают количество металла, остающегося в ковше в конце разливки: в последнюю очередь произойдет отсечение попадания шлака в металл в наиболее низко расположенном углублении 8 (на фиг.11 - крайнее слева), к которому стекаются остатки металла 10.

Из рассмотренной сущности реализации настоящего способа разливки металла вытекает равенство числа углублений 8 в ковше 1 числу в нем разливочных отверстий 9.

Предлагаемый способ разливки металла и устройство для его осуществления позволяют максимально снизить потери металла на всех стадиях его разливки: из разливочного ковша в промежуточный ковш, из последнего - в кристаллизатор. Отмеченное снижение потерь металла обеспечивают благодаря предотвращению появления vortex (воронкообразования) при истечении металла из ковша через отверстие (отверстия) в его дне, а также надежному отсечению попадания шлака в металл в последние моменты оставления металлом ковша. Таким образом, снижаются потери металла при производстве заготовок, улучшаются технико-экономические показатели процесса разливки металла.

1. Способ разливки металла, включающий наполнение емкости металлом со шлаком, имеющей стопор, которым прекращают разливку металла, размещение с погружением в металл огнеупора, охватывающего стопор, опорожнение емкости через предусмотренное в дне емкости разливочное отверстие, самоперемещение огнеупора в процессе разливки по вертикали над разливочным отверстием, отличающийся тем, что самоперемещение огнеупора осуществляют независимо от перемещения стопора, при этом на всех стадиях перемещения огнеупора верхняя его поверхность выступает над поверхностью шлака.

2. Способ разливки металла по п.1, отличающийся тем, что к концу разливки после самоопускания огнеупора до контакта с поверхностью дна емкости стопор опускают до контакта с разливочным отверстием.

3. Способ разливки металла по п.2, отличающийся тем, что поверхность дна емкости, контактирующую с огнеупором, вып