Способ получения полиэфирполиолов

Иллюстрации

Показать всеИзобретение относится к способу получения полиэфирполиолов путем катализируемого двойным металлцианидом полиприсоединения алкиленоксидов к исходным соединениям, содержащим активные атомы водорода. При этом алкиленоксид непрерывно вводят в реактор во время индукционного периода. Давление в реакторе во время индукционного периода поддерживают постоянным. Изобретение позволяет заметно сократить индукционный период при получении полиэфирполиолов. 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение касается катализируемого двойным металлцианидом (DMC) способа получения полиэфирполиолов, при котором заметно сокращается продолжительность индукционного периода.

В соответствии с современным уровнем техники полиэфирполиолы получают полиприсоединением алкиленоксидов к исходным соединениям, содержащим активные атомы водорода, с использованием в качестве катализаторов гидроксидов металлов, например гидроксида калия (КОН) (смотри “Ullmans Encyclopådie der technische Chemie”, Bd. 14, 1963, S. 49 ff.). Однако скорость реакции полиприсоединения согласно этому способу чрезвычайно низка. При использовании способа согласно современному уровню техники в зависимости от температуры реакции, концентрации катализатора и гидроксильного числа полученного полиэфирполиола дополнительно образуются монофункциональные полиэфиры с концевыми двойными связями, так называемые моноолы, что ограничивает возможности последующего использования продукта для синтеза полиуретанов. В связи с этим по завершении реакции полиприсоединения необходимо удалять использованные в качестве катализатора основания. Это может быть осуществлено, например, благодаря добавлению кислот, использованию обеспечивающих нейтрализацию адсорбирующих средств, ионообменных веществ или другими способами. Однако воду и соли, образующиеся в результате нейтрализации основания, перед дальнейшей переработкой полиэфирполиола также требуется удалять из полимера. Приведенное выше краткое описание способа получения полиэфирполиолов согласно современному уровню техники показывает, что он является дорогостоящим и затратоемким процессом.

Об использовании катализаторов на основе двойных металлцианидов (DMC) для синтеза полиэфирполиолов известно давно (смотри, например, патенты США US-A 3404109, US-A 3829505, US-A 3941849 и US-A 5158922). По сравнению с обычным способом получения полиэфирполиолов посредством щелочного катализа использование катализаторов на основе DMC прежде всего приводит к уменьшению доли образующихся монофункциональных полиэфиров с концевыми двойными связями, так называемых моноолов. Полученные этим способом полиэфирполиолы могут быть использованы для синтеза высококачественных полиуретанов (например, эластомеров, пенополиуретанов, покрытий). Кроме того, усовершенствованные DMC-катализаторы, описанные, например, в европейских заявках на патент ЕР-А 700949, ЕР-А 761708, международных заявках на патент WO 97/40086, WO 98/16310, немецких заявках на патент DE-A 19745120, DE-A 19757574 и DE-A 19810269, обладают чрезвычайно высокой активностью, и полиэфирполиолы могут быть получены при весьма незначительной концентрации таких катализаторов (25 ppm и меньше), благодаря чему отсутствует необходимость их удаления из продуктов полиприсоединения.

Недостатком способа получения полиэфирполиолов с использованием катализаторов на основе DMC является, однако, наличие довольно продолжительных индукционных периодов. Во время индукционного периода рост полимерных цепей происходит очень медленно, в связи с чем достигается лишь весьма ограниченный выход полимера в расчете на единицу объема в единицу времени. Это, в свою очередь, означает уменьшение экономического преимущества, обусловленного более быстрым протеканием полиприсоединения и значительно более простой переработкой полимера по сравнению со способом получения полиэфирполиолов, катализируемым гидроксидом калия (КОН).

Благодаря увеличению концентрации алкиленоксида в реакторе предоставляется возможность сокращения длительности индукционного периода. Однако высокая концентрация свободного алкиленоксида представляет собой весьма большую потенциальную опасность, поскольку в этом случае активирование катализатора может сопровождаться интенсивным тепловыделением, а следовательно, неконтролируемым повышением температуры. Это привело бы к увеличению тепловой нагрузки на полиэфирполиол, вследствие чего, во-первых, может быть нанесен ущерб его качеству, например, вследствие более высокой вязкости или более широкого молекулярно-массового распределения, а, во вторых, из-за ускоренного старения катализатора может существенно понизиться его активность. В экстремальных ситуациях неконтролируемое повышение температуры способно вызвать даже адиабатическую термическую деструкцию полиэфирполиола.

В связи с вышеизложенными проблемами первоначально в реактор обычно загружают лишь часть алкиленоксида от общего, необходимого для превращения в полиэфирполиол количества (смотри, например, международную заявку на патент WO 97/23544). После этого дожидаются момента, когда заметное падение давления в реакторе не станет свидетельствовать о том, что катализатор полностью активирован, и лишь после этого осуществляют дальнейшее введение алкиленоксида в реактор.

Неожиданно было установлено, что можно заметно сократить индукционный период при получении полиэфирполиолов с использованием катализаторов на основе DMC, если непрерывно подавать в реактор небольшие количества алкиленоксида и во время индукционного периода, предпочтительно дозируя его такими порциями, чтобы внутри реактора сохранялось постоянное давление. При этом количество свободного алкиленоксида, используемого для активирования катализатора, должно определяться либо максимально допустимой температурой в реакторе (Тmах), либо, если последняя превышает температуру деструкции получаемого полиэфирполиола, именно этой температурой деструкции (Тmах). Предельная концентрация свободного алкиленоксида в реакторе (CGrenz) может быть рассчитана в зависимости от температуры и энтальпии реакции (ТRеаktion и ΔНR соответственно) по следующей формуле:

В соответствии с этим предметом изобретения является способ получения полиэфирполиолов, катализируемый посредством DMC, путем полиприсоединения алкиленоксидов к исходным соединениям, содержащим активные атомы водорода, согласно которому во время индукционного периода в реактор непрерывно дозируют алкиленоксид. Предпочтительно в начале реакции в реактор загружают все необходимые для получения полиэфирполиолов количества исходного соединения и катализатора. Введение алкиленоксида предпочтительно осуществляют таким образом, чтобы в течение индукционного периода в реакторе сохранялось постоянное давление.

Активирование катализатора на основе DMC в течение индукционного периода в общем случае осуществляют при температурах от 20 до 200°С, предпочтительно в интервале температур от 40 до 180°С, особенно предпочтительно при температурах от 50 до 150°С. Реакцию во время индукционного периода можно проводить при общем давлении от 0,001 до 20 бар, предпочтительно при общем давлении от 0,5 до 10 бар и особенно предпочтительно при общем давлении от 1 до 6 бар.

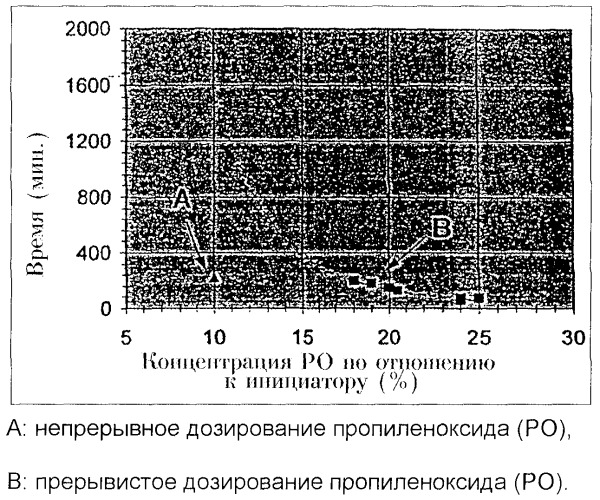

Индукционный период характеризуется тем, что для поддержания постоянного давления в реакторе алкиленоксид следует дозировать лишь очень маленькими порциями. Активность катализатора на этой стадии реакции медленно возрастает, в связи с чем дозируемые количества алкиленоксида можно постепенно увеличивать. Свидетельством полного активирования катализатора является то, что скорость дозирования алкиленоксида может быть заметно увеличена без повышения давления в реакторе, сопровождающего это увеличение скорости. После полного активирования катализатора начинается полиприсоединение, которое зачастую протекает настолько быстро, что скорость дозирования алкиленоксида лимитируется лишь показателем теплопередачи реактора или расположенного снаружи реактора теплообменника. Как показано на чертеже при использовании данного способа по сравнению с прерывистым дозированием алкиленоксида может быть достигнуто заметно более быстрое активирование катализатора.

При непрерывном дозировании свободного алкиленоксида в количестве 10 мас.% по отношению к массе введенного исходного соединения индукционный период может оказаться сравним с тем, который наблюдается в случае прерывистого дозирования около 18 мас.% алкиленоксида. По завершении индукционного периода следует стадия алкоксилирования смеси, содержащей DMC. На данной стадии реакция в целом регулируется уже не давлением, а температурой в реакторе. Поэтому в связи с высокой активностью катализатора скорость дозирования алкиленоксида зачастую лимитируется показателем теплопроводности реактора или подключенного к нему посредством байпасной линии теплообменника.

Пригодные для реализации способа согласно изобретению катализаторы на основе DMC в принципе известны и подробно описаны в приведенной выше патентной литературе, касающейся современного уровня техники. Предпочтительно используют усовершенствованные, обладающие повышенной активностью DMC-катализаторы, описанные, например, в европейских заявках на патент ЕР-А 700949, ЕР-А 761708, международных заявках на патент WO 97/40086, WO 98/16310, немецких заявках на патент DE-A 19745120, DE-A 19757574 и DE-A 19810269. Типичным примером являются описанные в немецкой заявке на патент DE-A 19810269 DMC-катализаторы, которые наряду с двойным металлцианидом (например, гексацианокобальтатом (III) цинка) и органическим комплексным лигандом (например, трет-бутанолом) содержат полиэфир этиленоксида, обладающий среднечисловой молекулярной массой более 500 г/моль.

В качестве исходных алкиленоксидов предпочтительны этиленоксид, пропиленоксид, бутиленоксид, а также смеси этих мономеров. Полимерные цепи могут быть встроены, например, за счет осуществления алкоксилирования с использованием лишь одного мономерного эпоксида или могут состоять из статистически или блочно распределенных двух или трех различных мономерных эпоксидов. Более подробную информацию по этому поводу можно получить в “Ullmans Encyclopådie der technische Chemie”, Bd. A21, 1992, S.670 f.

В качестве исходных соединений, содержащих активные атомы водорода, преимущественно используют соединения, обладающие молекулярной массой от 18 до 2000 г/моль, предпочтительно от 200 до 2000 г/моль, и содержащие от 1 до 8, предпочтительно от 2 до 6, гидроксильных групп. В качестве примера следует назвать бутанол, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутандиол, 1,6-гександиол, бисфенол-А, триметилолпропан, глицерин, пентаэритрит, сорбит, тростниковый сахар, расщепленный крахмал или воду.

Более выгодно использовать такие содержащие активные атомы водорода исходные соединения, которые были получены, например, за счет обычного щелочного катализа из указанных выше низкомолекулярных исходных соединений, и представляют собой олигомерные продукты алкоксилирования со среднечисловой молекулярной массой от 200 до 2000 г/моль.

Предпочтительным является использование олигомерных пропоксилированных исходных соединений, содержащих от 1 до 8 гидроксильных групп, особенно предпочтительно от 2 до 6 гидроксильных групп, и обладающих среднечисловой молекулярной массой от 200 до 2000 г/моль. Такие соединения могут быть получены, в частности, в соответствии с “Ullmans Encyclopådie der technische Chemie”, Bd. A21, 1992, S.670 f.

Катализируемое DMC полиприсоединение алкиленоксида к исходным соединениям в общем случае осуществляют при температурах от 20 до 200°С, предпочтительно в интервале температур от 40 до 180°С, особенно предпочтительно при температурах от 50 до 150°С. Реакция может проводиться при общем давлении от 0,001 до 20 бар. Полиприсоединение может осуществляться в массе или в среде инертного органического растворителя, например толуола или тетрагидрофурана. Содержание растворителя по отношению к количеству получаемого полиэфирполиола обычно составляет от 10 до 30 мас.%.

Концентрацию катализатора на основе DMC подбирают таким образом, чтобы при соблюдении заданных реакционных условий оказалось возможным надлежащее регулирование хода реакции полиприсоединения. Концентрация катализатора по отношению к количеству получаемого полиэфирполиола в общем случае составляет от 0,0005 до 1 мас.% предпочтительно от 0,001 до 0,1 мас.%, особенно предпочтительно от 0,001 до 0,01 мас.%.

Молекулярная масса получаемых согласно изобретению полиэфирполиолов находится в интервале от 1000 до 100000 г/моль, предпочтительно в интервале от 1500 до 50000 г/моль, особенно предпочтительно в интервале от 2000 до 20000 г/моль.

Высокомолекулярные полиэфирполиолы имеют большое значение как исходные продукты для синтеза полиуретанов. В зависимости от молекулярной массы и функциональности полиэфирполиолов их предпочтительно используют для получения эластомеров, форполимеров для дисперсий, эластичных пенопластов и полиуретановых лаков.

Примеры

Получение высокоактивного катализатора на основе DMC (синтез в соответствии с европейской заявкой на патент ЕР-А 700 949)

Раствор 12,5 г (91,5 ммоль) хлорида цинка в 20 мл деионизированной воды при интенсивном перемешивании (24000 об/мин) прибавляют к раствору 4 г (12 ммоль) гексацианокобальтата калия в 70 мл деионизированной воды. Сразу после этого к образовавшейся суспензии прибавляют смесь из 50 г трет-бутанола и 50 г деионизированной воды, после чего осуществляют интенсивное перемешивание (24000 об/мин) в течение 10 минут. Затем прибавляют смесь, состоящую из 1 г полипропиленгликоля со среднечисловой молекулярной массой 2000 г/моль, 1 г трет-бутанола и 100 г деионизированной воды, и производят перемешивание в течение 3 минут (1000 об/мин). Твердое вещество выделяют фильтрованием, в течение 10 минут перемешивают со смесью, состоящей из 70 г трет-бутанола, 30 г деионизированной воды и 1 г упомянутого полипропиленгликоля (10000 об/мин), после чего вновь выделяют фильтрованием. В заключение еще раз производят перемешивание твердого вещества в течение 10 минут со смесью 100 г трет-бутанола и 0,5 г упомянутого полипропиленгликоля (10000 об/мин). Отфильтрованный катализатор сушат при 50°С и нормальном давлении до постоянного веса.

Выход высушенного порошкообразного катализатора составляет 6,23 г.

Пример 1

Получение полиэфирполиолов при непрерывном дозировании пропиленоксида

2696 г полиэфира, обладающего молекулярной массой 416 г/моль, и 0,4 г катализатора на основе DMC загружают в реактор объемом 20 л и нагревают до температуры 105°С. После этого в реакторе создают инертную атмосферу и загружают 268 г пропиленоксида, что соответствует 10% от используемого исходного соединения. Абсолютное давление в реакторе при этом становится равным 2,3 бар, и в течение стадии активирования катализатора его поддерживают на этом уровне за счет непрерывного дозирования пропиленоксида. О полном активировании катализатора, соответствующем завершению индукционного периода, свидетельствует заметное увеличение скорости дозирования пропиленоксида. В течение реакции в реакторе поддерживают постоянную температуру. По окончании активирования катализатора оставшееся количество пропиленоксида (10000 г) дозируют в реактор со скоростью 4,6 кг/час. Полученный этим способом полиэфир обладает вязкостью η=384 мПа·с (25°С), гидроксильным числом 55,3 мг КОН/г, содержанием двойных связей 5 ммоль/кг. Индукционный период составляет 224 мин.

Пример 2 (сравнительный)

Получение полиэфирполиолов при прерывистом дозировании пропиленоксида во время индукционного периода

2724 г полиэфира, обладающего молекулярной массой 416 г/моль, и 0,4 г катализатора на основе DMC загружают в реактор объемом 20 л и нагревают до температуры 105°С. После этого в реакторе создают инертную атмосферу и загружают в него 545 г пропиленоксида, что соответствует 20% от используемого исходного соединения. Абсолютное давление в реакторе при этом составляет 3,4 бар. Об активировании катализатора свидетельствует падение давления, происходящее при увеличении скорости реакции. В течение реакции в реакторе поддерживают постоянную температуру. По окончании активирования катализатора оставшееся количество пропиленоксида (10234 г) дозируют в реактор со скоростью 4,6 кг/час. Полученный этим способом полиэфир обладает следующими свойствами: вязкость η=382 мПа·с (25°С), гидроксильное число 55,2 мг КОН/г, содержание двойных связей 5 ммоль/кг. Индукционный период составляет 144 мин.

Дополнительные сравнительные опыты с использованием прерывистого дозирования пропиленоксида показывают, что хотя благодаря увеличению концентрации свободного оксида в реакторе период активирования катализатора и может быть сокращен, однако это сопровождается снижением безопасности системы. Уменьшение концентрации алкиленоксида при использовании способа прерывистого дозирования, например, до 10 мас.% нецелесообразно, поскольку индукционные периоды в этом случае становятся настолько продолжительными, что экономическая выгода оказывается чрезвычайно мала или исчезает вовсе. Как показано на чертеже, при использовании способа согласно изобретению и заданных условий реакции содержание свободного алкиленоксида, вводимого для активирования катализатора, может быть без каких-либо проблем сокращено до 10 мас.%, причем периоды активирования становятся сравнимы с теми, которые характерны для активирования, осуществляемого путем прерывистого дозирования около 18 мас.% алкиленоксида по отношению к массе введенного исходного соединения.

1. Способ получения полиэфирполиолов путем катализируемого двойным металлцианидом полиприсоединения алкиленоксидов к исходным соединениям, содержащим активные атомы водорода, в котором алкиленоксид непрерывно вводят в реактор во время индукционного периода, причем давление в реакторе во время индукционного периода поддерживают постоянным.

2. Способ по п.1, в котором все необходимые для получения полиэфирполиола количества исходного соединения и катализатора вводят в реактор в начале реакции.

3. Способ по п.1 или 2, в котором используют исходные соединения, содержащие от 1 до 8 гидроксильных групп и обладающие молекулярной массой от 18 до 2000 г/моль.

4. Способ по п.3, в котором в качестве исходных соединений, содержащих активные атомы водорода, используют олигомерные пропоксилированные исходные соединения, содержащие от 1 до 8 гидроксильных групп и обладающие среднечисловой молекулярной массой от 200 до 2000 г/моль.

5. Способ по пп.1-4, в котором используют катализатор на основе двойного металлцианида, концентрация которого составляет от 0,001 до 0,1 мас.% по отношению к количеству получаемого полиэфирполиола.