Способ получения покрытий

Иллюстрации

Показать всеИзобретение относится к области обработки поверхности изделий и может быть использовано в машиностроении и других отраслях промышленности. Способ включает в себя микродуговое оксидирование изделий из магния, алюминия, титана, циркония, ниобия, тантала и их сплавов в щелочных или кислотных электролитах с формированием покрытий на основе керамических, полимерных, металлических, стекловидных, керамико-металлических, керамико-полимерных, керамико-стекловидных порошковых частиц, равномерно перемещаемых в растворе электролита у покрываемой поверхности изделий и имеющих температуру плавления, не превышающую температуру микродуговых разрядов, при этом размер частиц не должен превосходить 5 мкм, а их массовая доля 0,5-5% от массы электролита. Способ позволяет расширить область применения процесса микродугового оксидирования путем получения покрытий нового типа. 1 табл.

Реферат

Изобретение относится к области обработки поверхности изделий и может быть использовано в машиностроении и других отраслях промышленности.

Известен способ анодирования изделий из циркония и его сплавов в водных растворах электролитов [1].

Наиболее близким по технической сущности является способ получения покрытий, включающий микродуговое оксидирование изделий в щелочных и кислотных электролитах [2].

Задачей изобретения является расширение области применения микродугового оксидирования путем получения покрытий нового типа.

Поставленная задача достигается тем, что в известном способе, включающем микродуговое оксидирование изделий в щелочных и кислотных электролитах, согласно предлагаемому изобретению покрытие на изделиях из магния, алюминия, титана, циркония, ниобия, тантала и их сплавов формируют на основе керамических, полимерных, металлических, стекловидных, керамико-металлических, керамико-полимерных, керамико-стекловидных порошковых частиц, равномерно перемещаемых в растворе электролита у покрываемой поверхности изделий и имеющих температуру плавления, не превышающую температуру микродуговых разрядов, при этом размер частиц не должен превосходить 5 мкм, а их массовая доля - 0,5-5% от массы электролита.

Способ осуществляется следующим образом: изделие из магния, алюминия, титана, циркония, ниобия, тантала или их сплавов помещают в ванну с водным раствором кислотного или щелочного электролита, в который дополнительно вводят либо керамический, либо полимерный, либо металлический, либо стекловидный, либо керамико-металлический, либо керамико-полимерный либо керамико-стекловидный порошок, температура плавления частиц которого не превышает температуру микродуговых разрядов. При этом размер частиц не превосходит 5 мкм, а их массовая доля - 0,5-5% от массы электролита. Раствор электролита перемешивают сжатым воздухом с одновременным вращением изделий со скоростью ламинарного потока электролита, что позволяет частицам порошка равномерно перемещаться у покрываемой поверхности изделий в процессе микродугового оксидирования. Ток подводят на электроды, один из которых (анод) закреплен на обрабатываемом изделии, другой (катод) - на внутренней поверхности ванны. При взаимодействии электрического тока, электролита, частиц порошка и материала обрабатываемого изделия происходит формирование либо керамического, либо полимерного, либо металлического, либо стекловидного, либо керамико-металлического, либо керамико-полимерного, либо керамико-стекловидного покрытия. После завершения процесса микродугового оксидирования изделие извлекают из ванны, промывают и сушат. Введение частиц порошка в раствор электролита и равномерное их перемещение относительно поверхности изделий, позволяет в процессе микродугового оксидирования металла основы одновременно оплавить указанные частицы на поверхности (анода) изделия в результате воздействия энергии микродуг.

Введение новых признаков обеспечивает получение изделий из магния, алюминия, титана, циркония, ниобия, тантала с керамическими, полимерными, металлическими, стекловидными, керамико-металлическими, керамико-полимерными, керамико-стекловидными покрытиями широкого функционального назначения, что расширяет область применения процесса микродугового оксидирования.

Варьируя составами порошков, размерами частиц, их массовой долей в растворе электролита, скоростью перемещения частиц относительно покрываемой поверхности изделий, можно получать покрытия нового типа с широкими функциональными возможностями.

Пример: изделия из металлов и их сплавов: магний высокой чистоты, литейные сплавы - МЛЗ, МЛ12, деформируемые сплавы - МА1, МА8; алюминий технически чистый, литейные сплавы - АК12, АК8, АМг10, деформируемые - АМц, АМг3, Д16; титан технический, сплавы - ВТ-5, ОТ4, ВТ6; цирконий технический, сплавы - Н-2,5, “Цирколлой”; ниобий технически чистый, сплавы - ВН-2, ВН-4, тантал технически чистый, сплавы - ES-60, WS-222 подвергали микродуговому оксидированию продолжительностью 5-80 минут, при плотности тока 5-35 А/дм2 и напряжении 400 - 650 В, либо в щелочном электролите (силикат натрия 20-30 г/л, ортофосфат натрия 1-5 г/л, метаалюминат натрия 1-5 г/л), либо в кислотном электролите (борная кислота 40-50 г/л, тетраборат натрия 2-10 г/л). В раствор электролита предварительно засыпали частицы порошка размером не более 5 мкм и составляющих по массе 3% от массы электролита. Сжатый воздух в ванну подавали через барбатажные спирали.

Изделия вращали с помощью механизма, позволяющего регулировать скорость.

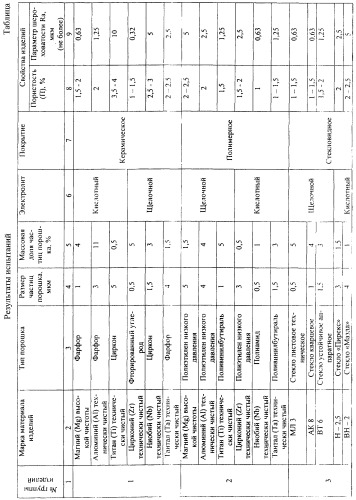

Результаты испытаний сведены в таблицу.

В качестве частиц порошка при формировании покрытий использовали:

- керамические (фарфор, ситаллы на основе титаната бария, стеатитовая керамика на основе силиката магния, форстеритовая керамика на основе ортосиликата магния, циркон, фторированный углерод);

- полимерные (поливинилбутираль, полиэтилен низкого давления, полиамиды);

- металлические (никель, алюминий, титан, медь).

- стекловидные (стекло листовое техническое, кварцевое, устойчивое аппаратное, “мазда”, “пирекс”);

- керамико-металлические (никель и фарфор, алюминий и углерод);

- керамико-полимерные (фтористый углерод и поливинилбутираль, полиамиды и фарфор);

- керамико-стекловидные (стекло техническое и углерод, фарфор и фторированный углерод).

В том случае, когда частицы порошка неравномерно перемещаются относительно покрываемой поверхности, покрытие имеет разную толщину, различную степень шероховатости со следами наростов и неоплавленностей.

При размерах частиц менее 5 мкм условия формирования покрытий остаются стабильными.

Если размер частиц больше 5 мкм, образуются неровные и неоднородные покрытия со следами сколов, неоплавленных участков, бугров и наростов, поскольку энергии микродуг недостаточно для формирования качественного покрытия.

При массе частиц более 5% от массы электролита ухудшаются условия формирования оксида на металле основы за счет ограниченного перемещения ионов и снижения эффективности действия электрического поля в процессе микродугового оксидирования. Кроме того, невозможно обеспечить условие равномерного перемещения частиц порошка относительно покрываемой поверхности изделия, что не позволяет сформировать покрытие требуемого качества. При массовой доле частиц менее 0,5% происходит расслаивание и выгорание покрытия вследствие большой энергии микродуговых разрядов.

При использовании частиц порошка с температурой плавления, превышающей температуру микродуговых разрядов, покрытие формируется на отдельных участках, с отдельными очагами оплавления указанных частиц порошка при формировании покрытия.

Список используемых источников информации:

1. Гордиенко П.С. Закономерности синтеза и физико-химические свойства оксидных структур анодных пленок диоксида циркония // Гордиенко П.С., Ефименко А.В., Семенова Т.П.; РАН.ДВО. Ин-т химии. Владивосток: Дальнаука, 2001 - 93 с.

2. Черненко В.И., Снежко Л.А., Чернова С.Б. // Электролиты для формовки керамических покрытий на алюминии в режиме искрового разряда // “Защита металлов”, Т. XVIII. №3. 1982, с.454-458.

Способ получения покрытий, включающий микродуговое оксидирование изделий в щелочных и кислотных электролитах, отличающийся тем, что покрытия на изделиях из магния, алюминия, титана, циркония, ниобия, тантала и их сплавов формируют на основе керамических, полимерных, металлических, стекловидных, керамико-металлических, керамико-полимерных, керамико-стекловидных порошковых частиц, равномерно перемещаемых в растворе электролита у покрываемой поверхности изделий и имеющих температуру плавления, не превышающую температуру микродуговых разрядов, при этом размер частиц не должен превосходить 5 мкм, а их массовая доля 0,5-5% от массы электролита.