Рама турбоблока

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при изготовлении рам турбоблоков газоперекачивающих агрегатов или газотурбинных электростанций. Рама турбоблока состоит из двух частей - подмоторной и агрегатной, соединенных по плоским поверхностям прямоугольных фланцев стяжками, например шпильками с гайками и центрирующими элементами, например штырями. В раме в каждом стыке между плоскими поверхностями соединительных фланцев установлен набор прокладок упруго деформируемого материала, например тонколистовой стали, и пластично деформируемого материала, например листа из отожженного алюминиевого сплава. В результате обеспечивается заданная точность соединения рамы. 2 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при изготовлении рам турбоблоков газоперекачивающих агрегатов или газотурбинных электростанций.

Работа турбоблоков связана с передачей больших крутящих моментов при высоких скоростях вращения ротора и значительных уровнях вибраций. При этом во время запуска и останова турбоблока возникает несколько резонансных скоростей вращения роторов, количество и частота которых зависит от суммарной массы рамы и агрегатов, установленных на ней, а также от жесткости рамы и точности изготовления мест опор агрегатов.

Лучше всего, если рама турбоблока выполняется в виде единой неразъемной конструкции с обработкой посадочных мест опор агрегатов с одной установки. Такая рама используется, в частности, в агрегатах ГПА-Ц-16, обладающих небольшими габаритами (см. книгу А.И.Апанасенко и др. “Монтаж испытания и эксплуатация газоперекачивающих агрегатов в блочно-контейнерном исполнении”, Л., “НЕДРА”, стр.23, рис. 7).

Для изготовления неразъемных рам больших габаритов требуется уникальное оборудование, обеспечивающее заданную точность обработки опорных поверхностей, что связано с большими затратами. Кроме того, доставка крупногабаритной конструкции к месту монтажа представляет определенные трудности.

Для исключения указанных проблем изготавливаются рамы, состоящие из двух и более частей, соединенных между собой по плоским поверхностям прямоугольных фланцев стяжками, например шпильками с гайками и центрирующими элементами, например штырями (см. патент №2140023 по заявке №98111478/28 (012516) от 10.06.98 г., МПК F 16 B 5/02).

Недостатком известной конструкции рамы является невысокая точность ориентации посадочных опор агрегатов после сборки рамы и обеспечения жесткости соединения за счет суммирования погрешностей изготовления соединительных фланцев.

Технической задачей предлагаемого изобретения является обеспечение заданной точности соединения рамы.

Технический результат достигается тем, что в раме турбоблока, состоящей из двух частей - подмоторной и агрегатной, соединенных по плоским поверхностям прямоугольных фланцев стяжками, например шпильками с гайками и центрирующими элементами, например штырями, в ней в каждом стыке между плоскими поверхностями соединительных фланцев установлен набор прокладок из упругодеформируемого материала, например тонколистовой стали, и пластично деформируемого материала, например листа из отожженного алюминиевого сплава.

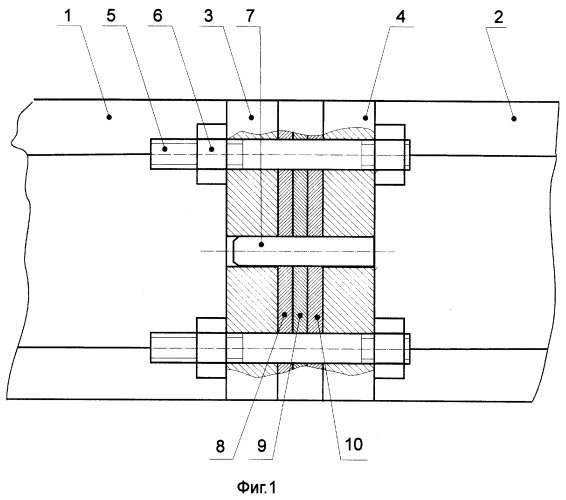

На фиг.1 показан один из узлов соединения рамы турбоблока.

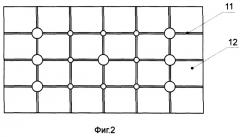

На фиг.2 показана одна из возможных конструкций упругодеформируемой прокладки, вид на ее опорную плоскость.

Рама турбоблока состоит из двух частей - подмоторной 1 и агрегатной 2, соединенных между собой фланцами 3 и 4 с помощью шпилек 5 с гайками 6. Штырь 7 используется для обеспечения соосности рам 1 и 2. Между опорными поверхностями фланцев 3 и 4 установлены прокладки 8, 9 и 10. Прокладки 8 и 10 изготовлены из пластично деформируемого материала, например из листа отожженного алюминиевого сплава. Прокладка 9 выполнена из тонколистовой стали. Для улучшения податливости прокладки 9 на ее поверхности могут быть выполнены пересекающиеся продольные и поперечные канавки 11.

Сборка рамы турбоблока производится следующим образом. Подмоторная 1 и агрегатная 2 рамы устанавливаются на контрольно-монтажную плиту с зазором между фланцами 3 и 4. На штырь 7 насаживаются прокладки 8, 9 и 10. Рамы 1 и 2 сдвигаются до захода штыря 7 в ответное отверстие.

Фланцы 3 и 4 соединяются между собой шпильками 5 и гайками 6 с усилием, позволяющим сдавить прокладки 8 и 10. От усилия сдавливания прокладок 8 и 10 они деформируются, материал прокладок заполняет все зазоры и неплотности опорных поверхностей фланцев 3 и 4 и канавки прокладки 9. Во время этой операции проводится непрерывный оптический контроль соосности и плоскостности посадочных опор агрегатов обеих рам, которые обеспечиваются неравномерным усилием затягивания гаек 6 с соответствующими деформациями прокладок. По достижении заданной точности стыковки рам операцию стягивания прекращают.

Использование упругодеформируемой прокладки 9 позволяет компенсировать перекосы и волнистость опорных поверхностей фланцев 3 и 4. Использование пластично деформируемых прокладок 8 и 10 позволяет заполнить все зазоры и неплотности между опорными поверхностями фланцев 3 и 4, а также компенсировать погрешности изготовления рам и устранить перекосы рам 1 и 2 относительно друг друга. После операции сжатия за счет прокладок образуется монолитное соединение двух рам.

Как показали эксперименты, предлагаемая конструкция рамы турбоблока позволяет при ее сборке компенсировать сжатием прокладок перекосы стыкуемых рам до 1°.

Рама турбоблока, состоящая из двух частей - подмоторной и агрегатной, соединенных по плоским поверхностям прямоугольных фланцев стяжками, например шпильками с гайками и центрирующими элементами, например штырями, отличающаяся тем, что в ней в каждом стыке между плоскими поверхностями соединительных фланцев установлен набор прокладок из упругодеформируемого материала, например тонколистовой стали, и пластично деформируемого материала, например листа из отожженного алюминиевого сплава.