Композитные материалы, обладающие способностью к сорбции водорода независимо от их активационной обработки, и способы их получения

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к композитным материалам, способным к сорбции водорода даже после того, как они подвергались действию больших количеств пассивирующих газов, таких как вода и кислород. Композитные материалы, образованные из нелетучих геттерных материалов, поверхность которых, по меньшей мере частично, покрыта осажденным слоем из палладия, сплавов палладий-серебро, оксида палладия или соединений, полученных взаимодействием палладия и нелетучего геттерного материала. В предложенном изобретении описываются способы получения таких композитных материалов. 9 с. и 11 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к композитным материалам, способным сорбировать только водород, независимо от их активационной обработки, и к композитным материалам, способным к сорбции водорода, независимо от их активационной обработки, и газов, отличных от водорода, как результат такой обработки; изобретение также относится к способам получения таких материалов.

В современных технологиях сорбцию газа обычно осуществляют при помощи нелетучих геттерных (газопоглотительных) материалов (также известных как NEG материалы), которые включают металлы, такие как цирконий, или титан, или сплавы на основе этих металлов с одним или несколькими другими элементами, выбранными из переходных металлов и алюминия. Такие материалы в основном используют для таких целей, как поддержание вакуума и газоочистка. Основные области использования таких металлов включают поддержание вакуума для термоизоляции, например, в промежуточном пространстве, где создан вакуум, в термических сосудах (термосах), в сосудах Дьюара, в трубопроводах для транспортирования нефти в северных регионах или в подводных трубопроводах, соединяющих морские нефтедобывающие платформы с континентом; особое применение они находят в бурильных трубах, используемых для добычи нефти, где необходима термоизоляция трубы, по которой перекачивают на поверхность нефть, с тем чтобы предотвратить чрезмерное охлаждение жидкости, что может вызвать отверждение содержащихся в ней тяжелых компонентов, приводящее к повышению общей вязкости, и в результате может произойти засорение трубопровода. Другими очень важными использованиями NEG материалов являются удаление газов, таких как водород, кислород, вода, окиси углерода, а в некоторых случаях азота из благородных газов, которые используют в промышленности полупроводников или для заполнения ламп.

NEG материалы были заявлены в нескольких патентах. Патент США 3203901 описывает сплавы Zr-Al и, в частности, сплав, имеющий композицию в % по массе Zr 84% - Al 16%, производимый и поставляемый на рынок настоящим заявителем под торговой маркой St 101®; патент США 4071335 описывает сплавы Zr-Ni и, в частности, сплав, имеющий композицию в % по массе Zr 75,7% - Ni 24,3%, производимый и поставляемый на рынок настоящим заявителем под торговой маркой St 199™; патент США 4306887 описывает сплавы Zr-Fe и, в частности, сплав, имеющий композицию в % по массе Zr 76,6% - Fe 23,4%, производимый и поставляемый на рынок настоящим заявителем под торговой маркой St 198™; патент США 4312669 описывает сплавы Zr-V-Fe и, в частности, сплав, имеющий композицию в % по массе Zr 70% - V 24,6% - Fe 5,4%, производимый и поставляемый на рынок настоящим заявителем под торговой маркой St 707®; патент США 4668424 описывает сплавы, имеющие композицию Zr-Ni-A-M, где А означает один или несколько элементов, выбранных из редкоземельных металлов, и М означает один или несколько элементов, выбранных из кобальта, меди, железа, алюминия, олова, титана, кремния; заявка ЕР-А-869195 описывает сплавы, имеющие композицию Zr-Co-А, где А является элементом, выбранным из иттрия, лантана, редкоземельных металлов или их смесей, и, в частности, сплав, имеющий композицию в % по массе Zr 80,8% - Со 14,2% - А 5%, производимый и поставляемый на рынок настоящим заявителем под торговой маркой St 787™; и, наконец, патент США 4457891 описывает сплавы Ti-Ni и Ti-V-Mn.

Сорбция указанных выше газов NEG материалами происходит в две стадии. Первая стадия представляет собой поверхностную хемосорбцию молекул газов, которая обычно сопровождается разложением этих молекул на составляющие их атомы. Атомы водорода распределяются внутри материала, даже при низких температурах, образуя сначала твердые растворы; с возрастанием концентрации водорода происходит образование гидридов, таких как ZrH2. Поэтому способность к сорбции водорода является высокой даже при низких температурах. Наоборот, сорбция таких элементов, как кислород, углерод и азот, происходит по-другому; при сравнительно низких температурах (обычно ниже чем 300-500°С в зависимости от типа материала) происходит только поверхностная хемосорбция с образованием слоев, включающих соединения оксидного, карбидного или нитридного типа. При температурах выше указанных атомы кислорода, азота и углерода диффундируют в материале, таким образом регенерируя чистую, способную к сорбции газа поверхность. Эффект очищения поверхности может быть достигнут при постоянном поддерживании NEG материала при достаточно высоких температурах или путем поддерживания его при низких температурах и периодическом доведении его до указанных выше температур, с использованием так называемых активационных обработок, которые осуществляют с регулярными интервалами или когда наблюдается потеря сорбирующих свойств. Однако существует множество применений NEG материалов, где рабочая температура является комнатной температурой (или даже несколько ниже) и при этом практически невозможна активационная обработка; среди таких применений находятся вакуумное пространство в термосах или трубопроводах для добычи или транспортирования нефти или флуоресцентные лампы. Еще одним важным применением такого типа является использование этих материалов в батареях, как в перезаряжаемых, например в Ni-MH батареях, так и в неперезаряжаемых, например, в обычных щелочных батарейках, при эксплуатации которых определенные условия могут способствовать выделению водорода со вздутием корпуса и риском взрыва.

В таких условиях сорбция сравнительно небольших количеств кислорода, азота или углерода образует пассивирующий слой на поверхности NEG материала, который препятствует дальнейшему поглощению газа, уменьшая таким образом сорбционную способность материала до теоретической. Кроме того, пассивирующий слой препятствует сорбции водорода, которая, как уже объяснялось, происходит в больших количествах даже при комнатной температуре.

Присутствие водорода особенно вредно во многих устройствах, где используются NEG материалы. В случае применения в теплоизоляциях именно из-за водорода, который из всех газов является наилучшим проводником тепла, значительно ухудшаются теплоизоляционные свойства этих материалов, даже когда он присутствует в вакуумном пространстве в малых количествах. При применении в лампах присутствие этого газа в газообразной смеси для заполнения ламп влияет на условия разряда, таким образом, препятствуя правильному функционированию самой лампы и, как правило, укорачивая ее срок службы. Кроме того, присутствие водорода вызывает еще большие проблемы в трубопроводах для добычи нефти. В этом применении растворы, содержащие, например, хлористоводородную кислоту, азотную кислоту, фтористоводородную кислоту или их смеси, пропускают через внутреннюю трубу, способствуя этим разрушению горной породы, из которой извлекают нефть. Однако кислота может вызвать коррозию трубопровода, приводящую к образованию микропробоин и одновременному образованию больших количеств водорода; образованный таким образом водород может легко протекать через микропробоины и проникать в промежуточное пространство между трубами, что вызывает серьезные последствия, сказывающиеся на теплоизоляционных свойствах трубопровода.

Улучшение характеристик геттерных материалов, связанных с удалением водорода, является предметом международной патентной заявки, опубликованной под номером WO 98/37958 и патента SU-A-1141920, которые описывают нанесение палладиевого покрытия на такие материалы. В соответствии с этими документами нанесение покрытия осуществляют катодным осаждением (лучше известным в данной области техники под английским термином "sputtering" (распыление)), с получением таким путем непрерывной, водородопроницаемой пленки благородного металла на поверхности NEG материала. В таких условиях геттерный материал находится в контакте с камерой, в которой нужно поддерживать вакуум, или с газом, подлежащим очистке только через указанную пленку. Однако геттерные системы, описанные в указанных документах, можно получить только в плоскостной конфигурации, которая не всегда является подходящей для возможных использований геттерных материалов; кроме того, способность к сорбции газа (т.е. максимальное количество газа, которое может быть поглощено) таких систем понижена из-за низкого количества нелетучих геттерных материалов в плоских отложениях; и, наконец, системы существующего уровня техники являются абсолютно селективными в отношении сорбции водорода и не могут осуществлять удаление других видов газов.

Патент ЕР-В-291123 описывает применение в лампах геттерных материалов, имеющих композицию Zr-Pd-О, где палладий присутствует в молярной концентрации от 0,4 до 15% и молярное отношение кислорода к цирконию находится в пределах 0,02-1.

Целью настоящего изобретения является создание композитных материалов, способных к сорбции водорода, независимо от активационной обработки, а также обеспечение способов получения таких материалов.

Первую из указанных целей достигают при помощи композитных материалов, образованных из порошкообразных нелетучих геттерных материалов, поверхность которых покрыта по меньшей мере на 10% нанесенным слоем, образованным одним или несколькими видами, выбранными из металлического палладия, оксида палладия, палладий-серебряных сплавов, содержащих до 30% серебра в расчете на атомы, и соединений палладия и геттерного металла или одного или более металлов геттерного сплава.

В конкретном воплощении настоящее изобретение относится к композитным материалам, способным к сорбции водорода, независимо от их активационной обработки, а также к сорбции газов, отличных от водорода, как результат такой обработки, которые образованы из порошкообразных нелетучих геттерных материалов, поверхность которых частично покрыта нанесенным слоем, состоящим из одного или нескольких видов, выбранных из металлического палладия, оксида палладия; палладий-серебряных сплавов, содержащих до 30% серебра а расчете на атомы, и соединений палладия и геттерного металла или одного или более металлов геттерного сплава, при степени покрытия материала от около 10 до 90%.

Далее настоящее изобретение будет описано со ссылкой на прилагаемые чертежи, где:

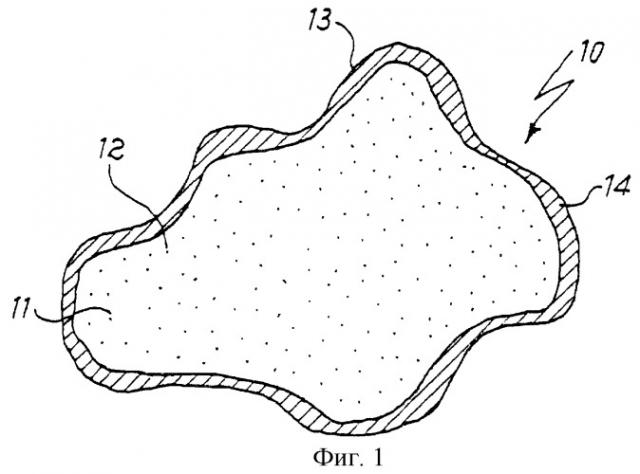

- на Фиг.1 представлен разрез частицы порошкообразного композитного материала по настоящему изобретению, полностью покрытой палладием;

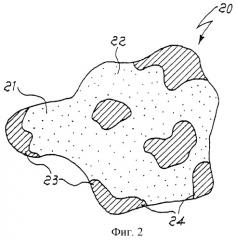

- на Фиг.2 представлена частица порошкообразного композитного материала по настоящему изобретению, частично покрытая палладием;

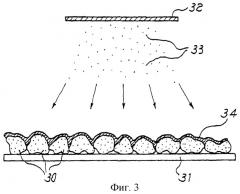

- на Фиг.3 представлен процесс нанесения палладиевого покрытия на частицы порошкообразного NEG материала в соответствии с возможным способом получения такого покрытия;

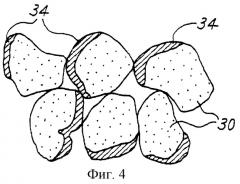

- на Фиг.4 представлены частицы порошкообразного материала по настоящему изобретению, полученные в соответствии со способом, представленным на Фиг.3.

В целях настоящего изобретения нанесение покрытия осуществляют при помощи металлического палладия или сплавов палладий-серебро, содержащих до 30% серебра в расчете на атомы. Такие нанесенные покрытия подвергают окислению, по меньшей мере, частичному, при помощи кислорода, который может присутствовать; кроме того, как следствие термообработки, которой могут быть подвергнуты материалы по изобретению, нанесенный слой металлического палладия или палладий-серебряного сплава может взаимодействовать с одним или несколькими металлами геттерного материала, на который нанесено это покрытие (соответственно, в случае, когда геттерный материал является металлом или сплавом), с образованием сплавов или интерметаллических соединений, которые, в свою очередь, могут быть окислены, по меньшей мере, частично. Далее в тексте, если не определено иначе, такие виды будут называться "палладий или его соединения".

NEG материалы, которые могут быть использованы по изобретению, являются хорошо известными и, как правило, включают металлы, такие как Zr, Ti, Nb, Та, V, сплавы этих металлов или каких-либо из этих металлов и одного или нескольких других элементов, выбранных из Cr, Mn, Fe, Co, Ni, Al, Y, La и редкоземельных металлов. Например, можно использовать двойные сплавы Ti-V, Zr-V, Zr-Al, Zr-Fe и Zr-Ni; тройные сплавы Ti-V-Mn, Zr-Mn-Fe и Zr-V-Fe; многокомпонентные сплавы Zr-Ni-A-М или Zr-Co-A, где А является элементом, выбранным из иттрия, лантана, редкоземельных металлов или их смесей, и М определяет элемент, выбранный из кобальта, меди, железа, алюминия, олова, титана, кремния или их смесей; и наконец, можно использовать смеси из указанных выше металлов и сплавов.

Как уже отмечалось, в соответствии с настоящим изобретением степень покрытия составляет более 10% поверхности NEG материала. Если для предлагаемого применения композитного материала водород является единственным газом, сорбцию которого необходимо обеспечить, степень покрытия должна составлять предпочтительно 100%; если, наоборот, необходимо обеспечить удаление других газов, отличных от водорода, степень покрытия должна составлять преимущественно от 10 до 90%. Для величины покрытия ниже 10%, когда экспонированная поверхность NEG материала является пассивированной, скорость сорбции водорода понижена. Наоборот, при величине покрытия более 90% способность к сорбции газов, отличных от водорода, чрезмерно снижена, когда после активационной обработки поверхность NEG материала является чистой. Предпочтительно, когда при таком втором варианте указанная величина покрытия составляет от 25 до 75% поверхности материала.

Толщина нанесенного слоя составляет менее чем около 5 мкм: большая толщина предполагает использование большего количества палладия (который является очень дорогим элементом), замедление процесса сорбции водорода и не дает никаких особых преимуществ в сравнении с более низкими значениями толщины слоя.

Композитные материалы по изобретению используют в форме порошков, где каждая частица представляет гранулу NEG материала, частично покрытую палладием или его соединениями. Порошкообразные материалы предпочтительно имеют размер частиц меньше чем около 500 мкм; еще более предпочтительно размер частиц порошкообразных материалов составляет от около 20 до 125 мкм.

Такие порошкообразные материалы можно спрессовывать и подвергать спеканию с получением шариков композитного материала, соответствующих только настоящему изобретению; или вводить в контейнер, открытый сверху, например посредством сжатия при помощи подходящего штампа; или опять же их можно наносить в основном на плоскую подложку при помощи таких методов, как холодная прокатка или трафаретная печать. Получение шариков, использование контейнеров и холодного ламинирования хорошо известно в порошковой металлургии, тогда как подробное описание метода трафаретной печати в применении к геттерным материалам представлено в патенте США 5882727, выданном настоящему заявителю.

В случае нанесения покрытий из металлического палладия, оксида палладия или соединения палладия с металлами геттерного материала композитные материалы по изобретению можно получать различными способами.

Для получения величины покрытия до 100% можно использовать метод пропитки в жидкой фазе. В соответствии с этим методом порошкообразные NEG материалы погружают, обычно при постоянном перемешивании, в раствор, содержащий соединение палладия, поддерживаемый при температуре от около 25 до 50°С. В качестве растворителя можно использовать воду, спирт или водно-спиртовую смесь. В качестве соединений палладия можно использовать, например, нитрат палладия Рd(NО3)2, ацетат палладия Pd(ООС-СН3)2 или соли тетраминного палладиевого комплекса [Pd(NН3)4]2+. Затем раствор осушают выпариванием растворителя и полученный сухой порошок обрабатывают в вакууме при 500°С в течение от 5 до 45 минут. При такой обработке палладиевая соль, которая присутствует на поверхности гранул NEG материала или сплава, превращается в оксид палладия (в случае нитрата или ацетата) или в металлический палладий в случае солей тетраминного комплекса. В случае получения оксида его можно частично восстановить in situ до металлического палладия, когда присутствует NEG материал, обладающий высоким сродством к кислороду. На Фиг.1 показано поперечное сечение гранулы 10 композитного материала по изобретению, образованной частицей 11 NEG материала 12, полностью покрытой нанесенным слоем 13, состоящим из палладия или его соединений 14. На Фиг.2 показана гранула 20 композитного материала по изобретению с частичным палладиевым покрытием; гранула образована из частицы 21 порошкообразного NEG материала 22, на которой присутствуют осажденные покрытия 23 из палладия или его соединений 24.

Степень частичного или полного покрытия также достигается с использованием метода химического осаждения из паровой фазы, лучше известного под английским определением "Chemical Vapor Deposition" (химическое паровое осаждение) или сокращенно CVD. Этот метод состоит в выпаривании, по возможности при высокой температуре и/или низком давлении летучего или испаряемого предшественника элемента, подлежащего осаждению. Выпаривание осуществляют в камере, в которой присутствует субстрат (в этом случае это порошкообразный NEG материал), на котором конденсируются пары предшественника. После осаждения предшественника осуществляют его разложение путем термообработки с образованием таким путем покрытия из металлического палладия, оксида палладия или соединения палладия с металлами исходного NEG материала. В методе CVD обычно используют металлоорганические палладиевые соединения.

Если желательна степень покрытия ниже 100%, то помимо вышеуказанных приемов можно использовать метод выпаривания или распыления. В соответствии с этим методом NEG материал помещают внутри камеры, в которой поддерживают вакуум, в форме тонкого порошкообразного слоя на держателе для образца; в качестве источника палладия можно использовать металлическую проволоку, нагреваемую пропусканием тока, в случае выпаривания или так называемую "мишень" в случае распыления. Палладий, который выпарили или от катодного осаждения (распыления), осаждается только на части гранул NEG материала, которая обращена к проволоке. Использование такого метода показано на Фиг.3, где позицией 30 обозначены гранулы NEG материала на держателе образца 31; 32 представляет источник палладия (независимо от того, является ли он проволокой в случае выпаривания или мишенью в случае распыления), позицией 33 обозначены атомы палладия, испускаемые источником 32, и 34 представляет пленку палладия, осажденную на порошкообразные частицы NEG материала. На Фиг.4 представлены отдельные частицы порошкообразного композитного материала по изобретению, полученного указанным способом (на Фиг.3 и 4 одинаковыми цифрами обозначены одинаковые элементы). Если желательно увеличение степени покрытия, можно также поддерживать частицы порошка при перемешивании, например, путем вибрации держателя образца, так чтобы менялось ориентирование частиц в процессе осаждения на них палладия.

В случае нанесения покрытия из сплава палладий-серебро предпочтительно при применении метода распыления использовать мишень из того же сплава, что и источник материала покрытия.

При применении метода пропитки из жидкой фазы или CVD получение частиц порошкообразного NEG материала лишь с частичным покрытием возможно благодаря использованию ограниченных количеств предшественника; такие количества можно теоретически определить, но, предпочтительно, их определяют путем предварительных испытаний. Когда вместо этого используют метод выпаривания или распыления, частичное покрытие частиц получает с использованием геометрических факторов.

Независимо от метода, используемого для нанесения покрытия, частицы порошкообразного NEG материала могут быть предварительно заряжены водородом до процесса осаждения на них палладия (или его предшественника). Водород, поглощаемый геттером при использовании такого метода, затем высвобождается в процессе термообработки после осаждения палладия, это может быть обработка, которая предусматривается самим процессом, как в случае метода пропитки или осаждения посредством CVD, или дополнительная обработка в случае метода выпаривания или распыления. При повторной эмиссии водорода происходит очищение поверхностей NEG материала с последующим улучшением характеристик сорбции газов, отличных от водорода, этим материалом. Подробнее обработка методами гидрирования или дегидрирования NEG материалов описана в патенте США 4839085 и ЕР-В-716772, которые приводятся в качестве ссылки.

Далее изобретение поясняется при помощи примеров. Эти не ограничивающие изобретение примеры иллюстрируют некоторые варианты его осуществления, которые предназначены для указания специалистам в данной области, как можно применить изобретение на практике, и представляют наилучший способ осуществления данного изобретения.

ПРИМЕР 1

На примере данного испытания показано получение композитного материала по изобретению.

10 грамм сплава St 707®, имеющего размер частиц от 20 до 128 мкм, погружают в водный раствор Рd(NО3)2, содержащий 0,43 г этой соли, при соотношении палладия и сплава St 707® 2% по массе. Воду выпаривают нагреванием при небольшом откачивании и перемешивании с использованием роторного испарителя (Rotavapor). Высушенный остаток подвергают термообработке при 500°С в условиях вакуума. Полученный таким путем материал представляет образец 1.

ПРИМЕР 2

Данное испытание иллюстрирует функциональные характеристики композитного материала по изобретению.

1 грамм образца 1 активируют путем обработки при 500°С в течение 30 минут, подвергают действию СО при давлении 1,3×10-3 мбар в течение 5 минут, а затем водорода при давлении 2,7×10-3 мбар. Скорость сорбции составляет около 60 мл водорода в секунду.

ПРИМЕР 3 (СРАВНИТЕЛЬНЫЙ)

Испытание по примеру 2 осуществляют снова с использованием 1 грамма сплава St 707® без палладиевого покрытия. Скорость сорбции составляет 20 мл водорода в секунду.

Путем сравнения результатов испытаний 2 и 3 можно видеть, что материал по настоящему изобретению, полученный из известного NEG материала, частично покрытого палладием, имеет скорость сорбции водорода, примерно в три раза превышающую скорость сорбции известного NEG материала без указанного покрытия.

Следовательно, настоящее изобретение позволяет получать композитные материалы, особенно полезные для сорбции водорода. Кроме того, в отличие от того, что описано в некоторых документах предшествующего уровня техники, настоящее изобретение позволяет получать материалы, способные к сорбции газов, отличных от водорода, но в которых сорбция этого последнего газа не зависит от сорбции других газов. Наконец, настоящее изобретение расширяет возможности образования осаждений палладия даже на поверхностях, не являющихся плоскими или по существу плоскими: это обеспечивает возможность устройств для сорбции водорода с различной геометрией и подходящих для самых различных конкретных применений, и, в частности, устройств, где количество NEG материала является высоким, и, таким образом, получают повышенную способность к сорбции водорода в сравнении с известными подобными устройствами.

1. Композитный материал (10; 20), способный к сорбции водорода независимо от активационной обработки, образованный из порошкообразных нелетучих геттерных материалов (12, 22), поверхность которых покрыта по меньшей мере на 10% осажденным слоем (13, 23), образованным из одного или нескольких веществ, выбранных из металлического палладия, оксида палладия, сплавов палладий-серебро, содержащий до 30% серебра в расчете на атомы, и соединений, образованных палладием и одним или несколькими металлами геттерного материала, где нелетучий геттерный материал выбран из металлов Zr, Ti, Nb, Та, V; сплавов между Zr и/или Ti и одним или несколькими другими элементами, выбранными из Cr, Mn, Fe, Co, Ni, Al, Сu, Sn, Si, Y, La и редкоземельных металлов; смесей указанных материалов и указанных сплавов.

2. Композитный материал по п.1, где нелетучий геттерный материал выбран из сплавов Ti-V; Zr-V; Zr-Al; Zr-Fe; Zr-Ni; Ti-V-Mn; Zr-Mn-Fe; Zr-V-Fe; Zr-Ni-A-M или Zr-Co-A, где А представляет элемент, выбранный из иттрия, лантана, редкоземельных металлов или их смесей, а М представляет элемент, выбранный из кобальта, меди, железа, алюминия, олова, титана, кремния или их смесей.

3. Композитный материал по п.1, где толщина указанного нанесенного слоя меньше чем 5 мкм.

4. Композитный материал по п.1, где частицы порошка имеют размер меньше чем 500 мкм.

5. Композитный материал по п.4, где размер частиц порошкообразных материалов составляет около 20-125 мкм.

6. Композитный материал по п.1, также способный к сорбции газов, отличных от водорода, как следствие активационной обработки, образованный из порошкообразных нелетучих геттерных материалов, поверхность которых частично покрыта нанесенным слоем, образованным из одного или нескольких веществ, выбранных из металлического палладия, оксида палладия, сплавов палладий-серебро, содержащих до 30% серебра в расчете на атомы, и соединений, образованных палладием и одним или несколькими металлами геттерного материала, при степени покрытия около 10-90%, где нелетучий геттерный материал выбран из металлов Zr, Ti, Nb, Та, V; сплавов между Zr и/или Ti и одним или несколькими другими элементами, выбранными из Cr, Mn, Fe, Co, Ni, Al, Сu, Sn, Si, Y, La и редкоземельных металлов; смесей указанных материалов и указанных сплавов.

7. Композитный материал по п.6, где нелетучий геттерный материал выбран из сплавов Ti-V; Zr-V; Zr-Al; Zr-Fe; Zr-Ni; Ti-V-Mn; Zr-Mn-Fe; Zr-V-Fe; Zr-Ni-A-M или Zr-Co-A, где А представляет элемент, выбранный из иттрия, лантана, редкоземельных металлов или их смесей, а М представляет элемент, выбранный из кобальта, меди, железа, алюминия, олова, титана, кремния или их смесей.

8. Композитный материал по п.6, где степень покрытия составляет от около 25% до 75% поверхности нелетучего геттерного материала.

9. Композитный материал по п.6, где толщина указанного нанесенного слоя меньше чем 5 мкм.

10. Композитный материал по п.6, где частицы порошка имеют размер меньше чем 500 мкм.

11. Композитный материал по п.6, где размер частиц порошкообразных материалов составляет около 20-125 мкм.

12. Способ получения композитных материалов по п.1 или 6, где осажденное покрытие из палладия, оксида палладия или их смесей получают путем погружения нелетучих геттерных материалов в форме порошка в раствор соли или комплекса палладия в виде нитрата палладия Pd(NO3)2, ацетата палладия Рd(ООС-СН3)2 или соли тетраминного паладиевого комплекса Pd(NH3)4)2+, выпариванием растворителя и термическим разложением соли или комплекса, осажденного на частицах порошка.

13. Способ получения композитных материалов по п.1 или 6, где осажденный слой из палладия, оксида палладия или их смесей на частицах порошкообразного нелетучего геттерного материала получают путем химического осаждения из паровой фазы металлорганического палладиевого соединения, которое затем разлагают термообработкой.

14. Способ получения композитных материалов по п.6, где осажденный слой из палладия на частицах порошкообразных нелетучих геттерных материалов получают путем выпаривания металла.

15. Способ получения композитных материалов по п.6, где осажденный слой палладия на частицах порошкообразного нелетучего геттерного материала получают катодным распылением.

16. Способ получения композитных материалов по п.6, где осажденный слой сплава палладий-серебро на частицах порошкообразного нелетучего геттерного материала получают катодным распылением.

17. Способ по любому из пп.12-15, где порошки нелетучего геттерного материала подвергают гидрированию перед стадией образования указанного осажденного слоя и дегидрируют после этой стадии путем термообработки.

18. Устройство, включающее композитный материал по п.1.

19. Устройство по п.18, в котором композитный материал образован из прессованных или спеченных порошков.

20. Устройство по п.18, в котором порошок указанного материала помещен в открытый сверху контейнер или осажден на подложку.