Барабанный смеситель

Иллюстрации

Показать всеИзобретение относится к устройствам для смешения сыпучих материалов и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности. Смеситель содержит цилиндрический корпус с патрубком и крышкой, вал, установленный вдоль диагонали корпуса. Внутри корпуса укреплен смесительный элемент в виде перегородки с отверстиями, установленной по диагонали корпуса и вдоль оси вала. Отверстия в перегородке выполнены под углом от 45 до 90 градусов к поверхности перегородки и могут иметь разный угол наклона. Изобретение позволяет увеличить производительность, повысить качество получаемой смеси, снизить потребляемую мощность. 2 з.п. ф-лы, 2 ил.

Реферат

Техническое решение относится к области устройств для смешения сыпучих материалов и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности.

Известен барабанный смеситель [Авт. свид. СССР №1187869, В 01 F 9/02, 1985 г.], содержащий двухконусный барабан, ось вращения которого перпендикулярна его вертикальной оси, по которой размещено перемешивающее устройство, патрубки для загрузки компонентов и вывода готовой смеси. Перемешивающее устройство выполнено в виде соосно установленных, под патрубком для загрузки компонентов, перфорированных цилиндров. Недостатком данного смесителя является низкая производительность вследствие расположения перемешивающего устройства в зоне загрузки компонентов смеси в корпус смесителя, что препятствует интенсивному перемешиванию сыпучего материала при вращении барабана.

Известно устройство для гомогенизации порошков [Авт. свид. СССР №1187869, В 01 F 9/02, 1985 г.], содержащее два конических смесительных отделения, разделенных перфорированной перегородкой. Недостатками данного устройства являются отсутствие горизонтального продольного перераспределения сыпучего материала в корпусе, что увеличивает время смешения, значительные удельные затраты энергии на приготовление смеси, длительность операции по загрузке компонентов и выгрузке смеси, что позволяет использовать его только в лабораторных условиях.

Наиболее близким техническим решением к предлагаемому является устройство для смешения порошков [Авт. свид. СССР №1098558, В 01 F 11/00, 1984 г.], содержащее вращающийся цилиндрический корпус и установленный по диагонали в нем трубчатый элемент с окнами.

К недостаткам данного устройства можно отнести следующие: сложность изготовления и балансировки устройства, длительность операций по загрузке компонентов, неполное удаление готовой смеси из корпуса при остановке процесса, значительное время смешения компонентов. Данное устройство не позволяет осуществлять смешивание сыпучих компонентов с жидкими добавками, в том числе влажных материалов, вследствие плохого транспортирования материала в трубчатом элементе.

Предлагаемое техническое решение позволяет повысить производительность и качество получаемой смеси, снизить потребляемую мощность за счет интенсификации процесса смешения компонентов при использовании продольного, поперечного и радиального перемешивания смеси в корпусе смесителя.

Это достигается тем, что в предлагаемом смесителе, содержащем цилиндрический корпус с патрубками и крышкой, внутри которого укреплен смесительный элемент, вал, установленный вдоль диагонали корпуса, подшипниковую опору, привод, смесительный элемент выполнен в виде перфорированной перегородки, установленной по диагонали корпуса вдоль оси вала. Отверстия в перегородке могут быть выполнены под углом от 45 до 90 градусов к поверхности перегородки, а также с отличающимся между собой углом наклона.

Использование в корпусе смесителя перфорированной перегородки, установленной вдоль диагонали корпуса и оси вала, обеспечивает увеличение площади поверхности перегородки и, соответственно, увеличение площади, занятой отверстиями, что позволяет проводить одновременное смешение компонентов смеси во всем рабочем объеме смесителя, исключает образование комков и расслаивание смеси. Расположение отверстий под углом способствует созданию в корпусе смесителя хаотичного движения компонентов смеси.

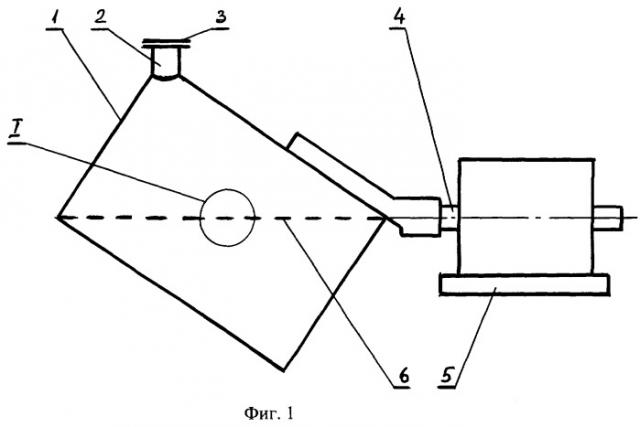

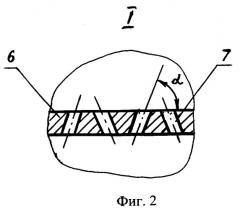

Сущность технического решения поясняется чертежами, где на фиг.1 показан продольный разрез смесителя, на фиг.2 - сечение перегородки на фиг.1.

Смеситель состоит из цилиндрического корпуса 1 с патрубком 2 и крышкой 3, вала 4, установленного в подшипниковой опоре 5. Внутри корпуса вдоль его диагональной оси укреплена перегородка 6 с отверстиями 7. Смеситель оснащен приводом (на схеме условно не показан). Отверстия 7 расположены под углом α к поверхности перегородки, изменяющимся от 45 до 90 градусов. Величина угла α определяется углом естественного откоса сыпучих материалов - компонентов смеси и выбирается из условия α>ϕ, где ϕ - угол естественного откоса сыпучего материала. Отверстия 7 могут иметь разный угол наклона и располагаться в шахматном порядке.

Устройство работает следующим образом.

В корпус 1 смесителя через патрубок 2, находящийся в верхнем положении, загружаются исходные компоненты. Патрубок 2 закрывается крышкой 3. Включается привод, который передает вращение валу 4 и корпусу 1. При вращении корпуса сыпучий материал перемещается из одной части корпуса в другую, проходя через отверстия 7 в перегородке 6, дополнительно в них перемешивается. После достижения требуемой степени однородности смеси вращение корпуса прекращается, корпус устанавливается патрубком 2 вверх, открывается крышка 3 и при повороте корпуса на угол 145-180 градусов патрубком вниз производится выгрузка смеси через указанный патрубок под действием собственного веса материала. После окончательной выгрузки смеси цикл технологических операций по приготовлению смеси повторяется.

Использование предлагаемого устройства для смешения сыпучих материалов обеспечивает, по сравнению с существующими смесителями, увеличение производительности оборудования, повышение однородности смеси за счет уменьшения времени смешения, вследствие перераспределения компонентов как в вертикальной плоскости, так и в горизонтальной и интенсивного смешения компонентов в отверстиях перегородки. Кроме этого, данное устройство позволяет получать однородную смесь при малой степени заполнения корпуса компонентами, т.е. при отношении объема, занятого смесью, к внутреннему объему корпуса менее 0,3, при которой сыпучий материал может проскальзывать относительно стенок корпуса в используемых барабанных смесителях. Вследствие уменьшения окружной скорости вращения корпуса достигается значительное снижение удельного энергопотребления, затрачиваемого на приготовление смеси.

1. Барабанный смеситель, содержащий цилиндрический корпус с патрубком и крышкой, вал, установленный вдоль диагонали корпуса, подшипниковую опору, привод и смесительный элемент в виде перегородки с отверстиями, установленной по диагонали корпуса, отличающийся тем, что перегородка установлена вдоль оси вала.

2. Барабанный смеситель по п.1, отличающийся тем, что отверстия в перегородке выполнены под углом от 45 до 90 градусов к поверхности перегородки.

3. Барабанный смеситель по п.1, отличающийся тем, что отверстия в перегородке имеют разный угол наклона и расположены в шахматном порядке.