Каталитическая композиция для полимеризации мономеров

Иллюстрации

Показать всеИзобретение относится к области полимеризации мономеров. Описаны способы получения каталитических композиций и композиции, которые применяются при полимеризации по меньшей мере одного мономера, содержащие: 1) обработанное твердое оксидное соединение, полученное путем контактирования по меньшей мере одного твердого оксида с по меньшей мере одним соединением, имеющим электроноакцепторный анион, 2) металлоценовое соединение металла группы IVA, 3) алюминийорганическое соединение. Технический результат: получена гетерогенная каталитическая композиция, обеспечивающая получение практически однородных частиц полимера. 7 с. и 64 з.п. ф-лы, 13 табл.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Это изобретение относится к области каталитических композиций, которые можно использовать для полимеризации мономеров по меньшей мере в один полимер.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Производство полимеров является отраслью с оборотом в несколько миллиардов долларов. В этой отрасли ежегодно производятся миллионы тонн полимеров. На развитие технологий, обеспечивающих получение добавленной стоимости, в этой отрасли расходуются миллионы долларов.

Одной из таких технологий является технология с металлоценовым катализатором. Хотя металлоценовые катализаторы были известны примерно с 1960 г., они не нашли промышленного применения из-за низкой производительности этих катализаторов. Около 1975 г. было обнаружено, что можно получить металлоценовый катализатор, обладающий повышенной активностью, путем контактирования одной части воды с двумя частями триметилалюминия с образованием метилалюмоксана при последующем контактировании такого метилалюмоксана с металло-ценовым соединением. Однако вскоре пришли к выводу, что для формирования активного металлоценового катализатора необходимы большие количества дорогостоящего метилалюмоксана. Это является значительным препятствием для промышленного освоения металлоценовых катализаторов.

Вместо больших количеств метилалюмоксанов были использованы боратные соединения. Однако это нецелесообразно, поскольку боратные соединения очень чувствительны к ядам и легко разлагаются, и, кроме того, могут быть весьма дорогостоящими.

Необходимо отметить важность наличия гетерогенного катализатора. Это обусловлено тем, что для большинства современных промышленных процессов полимеризации требуются гетерогенные катализаторы. Более того, гетерогенные катализаторы могут обеспечить получение практически однородных частиц полимера, которые имеют большую объемную плотность. Эти типы практически однородных частиц являются желательными, поскольку они улучшают эффективность производства и транспорта полимеров. Были предприняты попытки получения гетерогенных металлоценовых катализаторов, однако эти катализаторы не были вполне удовлетворительными.

Поэтому для решения этих проблем авторы разработали это изобретение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В этом изобретении разработан способ получения композиции, которую можно использовать для полимеризации мономеров по меньшей мере в один полимер.

Изобретение также предоставляет такую композицию.

Это изобретение дополнительно предоставляет способ полимеризации мономеров по меньшей мере в один полимер с использованием указанной композиции.

Кроме того, это изобретение относится к изделию, содержащему по меньшей мере один указанный полимер, и к устройству, содержащему по меньшей мере одно указанное изделие.

В соответствии с одним замыслом этого изобретения, разработан способ получения композиции. Этот способ включает (или необязательно, в основном состоит из, или состоит из) контактирование металлоорганического соединения, обработанного твердого оксидного соединения и алюминийорганического соединения с получением указанной композиции, в котором указанная композиция практически состоит из (или необязательно, состоит из) металлоорганического соединения после контактирования, обработанного твердого оксидного соединения после контактирования и, необязательно, алюминий органического соединения после контактирования.

В соответствии со вторым замыслом этого изобретения, предоставляется композиция вещества. Указанная композиция практически состоит из металлоорганического соединения после контактирования, обработанного твердого оксидного соединения после контактирования и, необязательно, алюминийорганического соединения после контактирования.

В соответствии с третьим замыслом этого изобретения, разработан способ полимеризации мономеров по меньшей мере в один полимер с использованием указанной композиции. Этот способ включает контактирование указанной композиции с мономерами.

В соответствии с четвертым замыслом этого изобретения, предоставляется изделие. Указанное изделие содержит по меньшей мере один упомянутый полимер.

В соответствии с пятым замыслом этого изобретения, предоставляется устройство. Это устройство содержит по меньшей мере два указанных изделия.

Эти и другие объекты изобретения станут более очевидными для специалистов в этой области техники после прочтения этого описания.

Следует отметить, что выражение "в основном состоит из" означает, что единственными другими элементами (такими как, например, стадии процесса и другие соединения), входящими в объем притязаний, являются те элементы, которые не оказывают вредного воздействия на основные и единственные признаки характеристики заявленного изобретения.

Кроме того, следует отметить, что выражение "состоит из" означает, что никакие другие элементы (такие как, например, стадии процесса и другие соединения) не входят в объем притязаний, за исключением элементов, которые представляют собой примеси, обычно присутствующие в композиции, или элементов, которые представляют собой стадии процесса, связанные со способом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Используемые в этом изобретении металлоорганические соединения (ОМС) имеют следующую общую формулу:

формула один - (X1) (X2) (X3) (X4)M1

В этой формуле М1 выбирают из группы, состоящей из титана, циркония и гафния. В настоящее время наиболее предпочтительно, когда М1 представляет собой цирконий.

В этой формуле (X1) независимо выбирают из группы (в последующем "группа OMC-I"), состоящей из циклопентадиенилов, инденилов, флуоренилов, замещенных циклопентадиенилов, замещенных инденилов, таких как, например, тетрагидроинденилы, и замещенных флуоренилов, таких как, например, октагидрофлуоренилы.

Заместители при замещенных циклопентадиенилах, замещенных инденилах и замещенных флуоренилах могут представлять собой алифатические группы, циклические группы, сочетания алифатических и циклических групп и металлоорганические группы, если эти группы не оказывают существенного и вредного воздействия на активность композиции при полимеризации. Кроме того, заместителем может быть атом водорода.

Подходящими примерами алифатических групп являются углеводородные радикалы, такие как, например, парафиновые и олефиновые. Подходящими примерами циклических групп являются циклопарафиновые, циклоолефиновые, циклоацетиленовые и ареновые. Дополнительно также могут быть использованы алкилсилильные группы, в которых каждый алкил содержит 1-12 атомов углерода, алкилгалогенидные группы, в которых каждый алкил содержит 1-12 атомов углерода, или галогениды.

Подходящими примерами таких заместителей являются метил, этил, пропил, бутил, трет-бутил, изобутил, амил, изоамил, гексил, циклогексил, гептил, октил, нонил, децил, додецил, 2-этилгексил, пентенил, бутенил, фенил, атом хлора, брома или иода.

В этой формуле (X3) и (X4) независимо выбирают из группы (в последующем "группа OMC-II"), состоящей из галогенидов, алифатических групп, циклических групп, сочетаний алифатических и циклических групп и металлоорганических групп, пока эти группы не оказывают существенного и вредного воздействия на активность композиции при полимеризации.

Подходящими примерами алифатических групп являются углеводородные радикалы, такие как, например, парафиновые и олефиновые. Подходящими примерами циклических групп являются циклопарафиновые, циклоолефиновые, циклоацетиленовые и ареновые. В настоящее время предпочтительно, когда (X3) и (X4) выбирают из группы, состоящей из галогенидов и углеводородных радикалов, причем такие углеводородные радикалы содержат от 1 до 10 атомов углерода. Однако наиболее предпочтительно, когда (X3) и (X4) выбирают из группы, состоящей из атома фтора, хлора и метильной группы.

В этой формуле (X2) можно выбрать или из группы OMC-I, или из группы ОМС-II.

Когда (X2) выбирают из группы OMC-I, необходимо отметить, что (X1) и (X2) могут быть объединены с мостиковой группой, такой как, например, алифатическая мостиковая группа, циклическая мостиковая группа, сочетания алифатической и циклической мостиковой групп и металлоорганическая мостиковая группа, пока эти мостиковые группы не оказывают существенного и вредного воздействия на активность композиции при полимеризации.

Подходящими примерами алифатических мостиковых групп являются углеводородные радикалы, такие как, например, парафиновые и олефиновые. Подходящими примерами циклических мостиковых групп являются циклопарафиновые, циклоолефиновые, циклоацетиленовые и ареновые. Кроме того, следует отметить, что кремний и германий также являются хорошими мостиковыми элементами.

Для получения этих композиций известны различные способы. Смотрите, например, патенты США №№: 4939217, 5210352, 5436305, 5401817, 5631335, 5571880, 5191132, 5480848, 5399636, 5565592, 5347026, 5594078, 5498581, 5496781, 5563284, 5554795, 5420320, 5451649, 5541272, 5705478, 5631203, 5654454, 5705579 и 5668230.

Конкретными примерами таких композиций являются следующие ниже:

дихлорид бис(циклопентадиенил)гафния,

дихлорид бис(циклопентадиенил)циркония,

дихлорид [этил (инденил)2] гафния,

дихлорид [ этил (инденил)2] циркония,

дихлорид [этил(тетрагидроинденил)2] гафния,

дихлорид [этил (тетрагидроинденил)2] циркония,

дихлорид бис(н-бутилциклопентадиенил)гафния,

дихлорид бис(н-бутилциклопентадиенил}циркония,

дихлорид ((диметил)(диинденил)силан)циркония,

дихлорид ((диметил)(диинденил)силан)гафния,

дихлорид ((диметил)(дитетрагидроинденил)силан)циркония,

дихлорид ((диметил)(ди-(2-метилинденил)силан)циркония

и

дихлорид бис(флуоренил)циркония.

Алюминийорганические соединения имеют следующую общую формулу:

формула два – Аl(X5)n(X6)3-n

В этой формуле (X5) представляет собой углеводородный радикал, содержащий от 1 до 20 атомов углерода. В настоящее время является предпочтительным, когда (X5) является алкилом, содержащим от 1 до 10 атомов углерода. Однако наиболее предпочтительно, когда (X5) выбирают из группы, состоящей из метила, этила, пропила, бутила и изобутила.

В этой формуле (X6) представляет собой галогенид, гидрид или алкоксид. В настоящее время является предпочтительным, когда (X6) независимо выбирают из группы, состоящей из атома фтора и хлора. Однако наиболее предпочтительно, когда (X6) представляет собой атом хлора.

В этой формуле "n" является числом от 1 до 3 включительно. Однако предпочтительно, когда "n" равно трем.

Примерами указанных соединений являются следующие:

триметилалюминий,

триэтилалюминий,

трипропилалюминий,

диэтилалюминийэтоксид,

трибутилалюминий,

триизобутилалюминийгидрид,

триизобутилалюминий и

диэтилалюминийхлорид.

В настоящее время предпочтительным является триэтилалюминий.

Обработанными твердыми оксидными соединениями являются соединения, которые обладают повышенной кислотностью Льюиса. Предпочтительно, когда указанное обработанное твердое оксидное соединение содержит кислород и по меньшей мере один элемент, выбранный из группы, состоящей из групп 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 и 15 (в новой редакции) Периодической таблицы, включая лантаниды и актиниды (смотрите 11-е издание справочника Hawley's Condensed Chemical Dictionary). Однако предпочтительно, когда этот элемент выбирают из группы, состоящей из Аl, В, Be, Bi, Cd, Со, Cr, Cu, Fe, Ga, La, Mn, Mo, Ni, Sb, Si, Sn, Sr, Th, Ti, V, W, P, Y, Zn и Zr. Важно, чтобы эти обработанные твердые оксидные соединения обладали способностью акцептировать электроны; хотя не желая связывать себя какой-либо теорией, полагают, что обработанное твердое оксидное соединение должно иметь повышенную кислотность Льюиса по сравнению с необработанным твердым оксидным соединением. Однако точно измерить кислотность Льюиса этих обработанных и необработанных твердых оксидных соединений затруднительно, так что используются другие методы. В настоящее время предпочтительно сопоставляют активности обработанных и необработанных твердых оксидных соединений в реакциях, катализируемых кислотой.

Обработанные твердые оксидные соединения могут быть получены различными путями, такими как, например, образование геля образование совместного геля или пропитка одного соединения другим с последующим прокаливанием.

Вообще, предпочтительно контактируют по меньшей мере одно твердое оксидное соединение, такое как, например, оксид алюминия, диоксид циркония, диоксид титана и их смеси, или в смеси с другими твердыми оксидами, такими как, например, алюмосиликат, по меньшей мере с одним соединением, имеющим электроноакцепторный анион, и необязательно по меньшей мере с одним соединением - солью металла с образованием первой смеси и затем прокаливают эту первую смесь с образованием обработанного твердого оксидного соединения. В этом альтернативном варианте можно одновременно осуществлять контактирование и прокаливать твердое оксидное соединение; соединение, имеющее электроноакцепторный анион; и указанное необязательное соединение - соль металла. В еще другом варианте соединение - соль металла может в то же время иметь электроноакцепторный анион.

Соединение - соль металла представляет собой любое соединение, которое увеличивает кислотность Льюиса твердого оксида в условиях, описанных в этом изобретении, для получения обработанного твердого оксидного соединения. Предпочтительно, когда этот металл в указанной соли металла выбирают из группы, состоящей из групп 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 и 15 (в новой редакции) Периодической таблицы, включая лантаниды и актиниды (смотрите 11-е издание справочника Hawley’s Condensed Chemical Dictionary). Однако предпочтительно, когда этот элемент выбирают из группы, состоящей из Аl, В, Be, Bi, Cd, Co, Cr, Cu, Fe, Ga, La, Mn, Mo, Ni, Sb, Si, Sn, Sr, Th, Ti, V, W, P, Y, Zn и Zr.

Соединение, имеющее электроноакцепторный анион, представляет собой любое соединение, которое увеличивает кислотность Льюиса твердого оксида в условиях, описанных в этом изобретении, для получения обработанного твердого оксидного соединения. Эти соединения, имеющие электроноакцепторный анион, увеличивают кислотность Льюиса твердого оксида, давая вклад в образование электроноакцепторного аниона, такого как, например, сульфат, галогенид и трифторметансульфат (трифлат). Необходимо отметить, что можно использовать один или несколько электроноакцепторных анионов. Более того, полагают, что солевые соединения металла увеличивают активность композиции при полимеризации.

Кислотность твердого оксидного соединения может быть дополнительно увеличена путем использования двух или более солей металлов и/или соединений, имеющих электроноакцепторный анион, в двух (или более) отдельных стадиях контактирования. Примером такого способа является контактирование по меньшей мере одного твердого оксидного соединения с первым соединением, имеющим электроноакцепторный анион, с образованием первой смеси и последующим прокаливанием этой первой смеси, после чего контактируют эту смесь со вторым соединением, имеющим электроноакцепторный анион, с образованием второй смеси, и при последующем прокаливании указанной второй смеси получают обработанное твердое оксидное соединение. Необходимо отметить, что эти первое и второе соединения, имеющие электроноакцепторный анион, могут быть одинаковыми, однако, предпочтительно, они являются различными.

Подходящие примеры твердого оксидного соединения включают, но не ограничиваются, следующие: Аl2O3, В2О3, ВеО, Bi2O3, CdO, Со3O4, Сr3О3, CuO, Fе2O3, Gа2О3, La2O3, Мn2O3, МоО3, NiO, P2O5, Sb2O5, SiO2, SnO2, SrO, ThO2, TiO2, V2О3, WO3, Y2О3, ZnO, ZrO2 и их смеси, такие как, например, алюмосиликат и диоксид кремния-диоксид циркония. Необходимо отметить, что в настоящее время предпочтительны твердые оксидные соединения, которые содержат связи алюминий-кислород.

Предпочтительно, чтобы твердое оксидное соединение также прокаливалось. Это прокаливание может быть осуществлено в атмосфере окружающей среды, предпочтительно в сухой атмосфере окружающей среды, при температуре в интервале приблизительно от 200 до 900°С и в течение времени в интервале приблизительно от 1 мин до 100 ч. В настоящее время предпочтительны температуры приблизительно от 400 до 800°С и время в интервале приблизительно от 1 ч до 10 ч.

Обработанные твердые оксидные соединения должны иметь объем пор больше, чем приблизительно 0,01 мл/г, предпочтительно больше, чем приблизительно 0,1 мл/г, и наиболее предпочтительно больше, чем приблизительно 1 мл/г.

Обработанные твердые оксидные соединения должны иметь площадь поверхности больше, чем приблизительно 1 м2/г, предпочтительно больше, чем 100 м2/г, и наиболее предпочтительно больше, чем 200 м2/г.

Композиции этого изобретения могут быть получены путем совместного контактирования металлоорганического соединения, обработанного твердого оксидного соединения и алюминийорганического соединения. Это контактирование можно осуществлять различным образом, таким как, например, перемешивание. Более того, каждое из этих соединений можно подавать в реактор отдельно или возможно совместное контактирование различных сочетаний этих соединений до их дополнительного контактирования в реакторе, или все эти три соединения можно подвергнуть контактированию вместе до их ввода в реактор.

В настоящее время один способ состоит в первоначальном совместном контактировании металлоорганического соединения и обработанного твердого оксидного соединения приблизительно в течение от 1 мин до 24 ч, предпочтительно приблизительно от 1 мин до 1 ч при температуре приблизительно от 10 до 200°С, предпочтительно приблизительно от 25 до 100°С с образованием первой смеси, и затем эту первую, смесь контактируют с алюминийорганическим соединением и получают композицию. В ходе контактирования или после контактирования эти смеси или композиция могут быть прокалены. Это прокаливание может быть осуществлено в атмосфере окружающей среды, предпочтительно в сухой атмосфере окружающей среды, при температуре в интервале приблизительно от 300 до 900°С и в течение времени в интервале приблизительно от 1 мин до 100 ч. В настоящее время предпочтительны температуры приблизительно от 500 до 700°С и время в интервале приблизительно от 1 ч до 10 ч. В настоящее время предпочтительно используют сухой азот в качестве атмосферы окружающей среды.

После контактирования композиция практически состоит из (или состоит из) металлоорганического соединения после контактирования, обработанного твердого оксидного соединения после контактирования и, необязательно, алюминийорганического соединения после контактирования. Необходимо отметить, что обработанное твердое оксидное соединение после контактирования составляет большую часть композиции по весу.

Поскольку точный порядок контактирования неизвестен, полагают, что такая терминология наилучшим образом описывает компоненты композиции.

Композиция согласно изобретению имеет большую активность, чем композиция, в которой применяется то же самое металлоорганическое соединение и то же самое алюминийорганическое соединение, но используется необработанный оксид алюминия Ketjen, сорт В (смотрите сопоставительные Примеры 4, 5 и 6), вместо обработанного твердого оксидного соединения этого изобретения. Эту активность измеряют в условиях суспензионной полимеризации с использованием изобутана в качестве разбавителя при температуре полимеризации 50-150°С и давлении этилена 2,8-5,6 МПа. В реакторе не должно быть практически никаких признаков окалины стенок, покрытия или других видов загрязнений.

Однако является предпочтительным, если активность превышает 100 г полиэтилена на 1 г обработанного твердого оксидного соединения в час (в последующем "гП/(гТ·ч)", более предпочтительно больше, чем 250, еще более предпочтительно больше, чем 500, еще более предпочтительно больше, чем 1000 и наиболее предпочтительно больше, чем 2000. Эту активность измеряют в условиях суспензионной полимеризации с использованием изобутана в качестве разбавителя при температуре полимеризации 90°С и давлении этилена 3,86 МПа. В реакторе не должно быть практически никаких признаков окалины стенок, покрытия или других видов загрязнений.

Эти композиции часто являются чувствительными к водороду и иногда также включают сомономеры, и обычно дают полимеры с низким значением отношения ИРВН/ИР (индекса расплава при высокой нагрузке к индексу расплава).

Одним из важных аспектов этого изобретения является то, что для образования композиции не требуется применение алюмоксана. Это также означает, что для образования такого алюмоксана не требуется применение воды. Это является выгодным, поскольку вода иногда может вызвать прекращение процесса полимеризации. Кроме того, необходимо отметить, что для образования композиции не требуется применение боратных соединений. В общем, это означает, что композицию, которая является гетерогенной и которую можно использовать для полимеризации мономеров, можно легко получить при малых затратах, поскольку в ней практически отсутствуют какие-либо алюмоксановые соединения или боратные соединения. Кроме того, для получения композиции настоящего изобретения отсутствует необходимость добавления как хроморганического соединения, так и хлорида магния.

Мономерами, применяемыми в этом изобретении, являются ненасыщенные углеводороды, содержащие от 2 до 20 атомов углерода. В настоящее время предпочтительно, когда мономеры выбирают из группы, состоящей из этилена, пропилена, бутена-1, 3-метилбутена-1, пентена-1, 3-метилпентена-1, 4-метилпентена-1, гексена-1, 3-этилгексена-1, гептена-1, октена-1, нонена-1, децена-1 и их смесей. Однако, когда целевым продуктом является гомополимер, наиболее предпочтительно использовать в качестве мономеров этилен или пропилен. Кроме того, когда целевым продуктом является сополимер, наиболее предпочтительно использовать в качестве мономеров этилен и гексен.

Способы, которые можно использовать для полимеризации мономеров в полимеры, известны из уровня техники, например такие, как суспензионная полимеризация, полимеризация в газовой фазе и полимеризация в растворе. Суспензионную полимеризацию предпочтительно проводят в петлевом реакторе.

Кроме того, еще более предпочтительно использовать изобутан в качестве разбавителя суспензионной полимеризации. Примеры такого технологического решения можно найти в патентах США №№4424341, 4501885, 4613484, 4737280 и 5597892.

Следует отметить, что в условиях суспензионной полимеризации эти композиции очень хорошо осуществляют полимеризацию индивидуального этилена или этилена с альфа-олефином, или пропилена. В частности, используемые в этом способе композиции дают полимерные частицы хорошего качества без существенного загрязнения реактора. Когда эта композиция будет использоваться в петлевом реакторе в условиях суспензионной полимеризации, для наилучшего контроля протекания полимеризации предпочтительно, чтобы размер частиц твердого смешанного оксидного соединения находился в интервале приблизительно от 10 до 1000 мкм, предпочтительно от 25 до 500 мкм и наиболее предпочтительно приблизительно от 50 до 200 мкм.

После получения полимеров они могут быть сформованы в различные изделия, такие как, например, домашние контейнеры и посуда, ящики для упаковки, топливные емкости, трубы, геомембраны и облицовка. Эти изделия могут формоваться различными способами. Обычно для обеспечения желаемых эффектов в полимер добавляют различные добавки и модификаторы. Можно полагать, что, используя описанное здесь изобретение, указанные изделия можно производить с пониженными затратами, сохраняя при этом большинство, если не все, уникальных свойств полимеров, полученных на металлоценовых катализаторах.

Кроме того, эти изделия могут составлять часть устройства, такого как, например, автомобиль, так что снижается его вес, с сопутствующими преимуществами такого применения.

ПРИМЕРЫ

В этих примерах предоставлена дополнительная информация для специалиста в этой области техники. Эти примеры не следует рассматривать в плане ограничения объема притязаний.

ОПИСАНИЕ ОПЫТОВ ПОЛИМЕРИЗАЦИИ

Все опыты полимеризации проводятся в стальном реакторе, который имеет объем 2,2 л. Этот реактор оборудован мешалкой с приводом. В ходе полимеризации установка мешалки обеспечивает скорость перемешивания 400 об/мин. Этот реактор заключен в стальную рубашку, связанную со стальным холодильником. Внутри стальной рубашки находится кипящий метанол. Температуру кипения метанола регулируют, варьируя давление азота, прилагаемое к стальному холодильнику и стальной рубашке. Такой способ регулирования обеспечивал постоянство температуры с точностью ±0,5°С.

Во-первых, обработанное или необработанное твердое оксидное соединение загружают в токе азота в сухой реактор. Во-вторых, в реактор добавляют металлоорганическое соединение из шприца. В-третьих, в реактор добавляют 0,6 л изобутана. В-четвертых, в процессе введения изобутана добавляют алюминийорганическое соединение. В-пятых, в реактор добавляют 0,6 л изобутана. В-шестых, в реактор добавляют этилен до избыточного давления 3,8 МПа. В-седьмых, реактор нагревают до 90°С. Это давление поддерживают в процессе полимеризации. В течение указанного времени, в ходе полимеризации продолжают перемешивание смеси. Активность катализатора определяют, регистрируя поток этилена в реактор для поддержания постоянного давления. В-восьмых, спустя указанный период, прекращают подачу этилена и медленно сбрасывают давление из реактора. В-девятых, реактор открывают, чтобы извлечь из него гранулированный порошок полимера.

Во всех опытах полимеризации согласно изобретению реактор был чистым, в нем отсутствовали какие-либо признаки окалины со стенок, покрытия или других видов загрязнения. Порошок полимера удаляют и взвешивают. Активность определяют как вес полученного за 1 час полимера в граммах, отнесенный к 1 грамму обработанного или необработанного твердого оксидного соединения.

В некоторых случаях обработанное твердое оксидное соединение и металлоорганическое соединение сначала предварительно контактируют в реакторе в течение 30 мин при 90°С в 1 литре изобутана до добавления алюминийорганического соединения и этилена в реактор.

ПОЛУЧЕНИЕ ТВЕРДЫХ ОКСИДОВ

Диоксид кремния марки 952, имеющий объем пор 1,6 мл/г и площадь поверхности приблизительно 300 квадратных метров на 1 г, получают от фирмы W.R. Grace. Этот материал, приблизительно 10 г, помещают в кварцевую трубку диаметром 44,4 мм, на дне которой имеется диск из спеченного кварца. Когда диоксид кремния размещен на диске, через него продувают сухой воздух с линейной скоростью 45,3-51 нормальных литров в час. Затем включают электрический обогрев этой кварцевой трубки и повышают температуру со скоростью 400°С в час до температуры 600°С. При этой температуре обрабатывают диоксид кремния в кипящем слое, в сухом воздухе, в течение 3 ч. После этого диоксид кремния собирают и хранят в атмосфере сухого азота.

По этой методике, описанной для диоксида кремния, также получают некоторые образцы оксида алюминия. Получают промышленный оксид алюминия, выпускаемый фирмой AKZO Co., как оксид алюминия Ketjen марки В, имеющий объем пор приблизительно 1,78 мл/г и площадь поверхности приблизительно 340 квадратных метров на 1 г. Используемые при приготовлении этих образцов оксида алюминия температуры составляют 400°С, 600°С и 800°С.

Алюмосиликат также получают от фирмы W.R. Grace (MS 13-110, содержащий 13% оксида алюминия и 87% диоксида кремния). Этот образец оксида алюминия готовят как описано при получении диоксида кремния. Используемая при приготовлении этого образца алюмосиликата температура составляет 600°С.

Титаносиликат получают при совместном образовании геля, как описано Дейтцом в патенте США №3887494. Сульфат титанила растворяют в концентрированной серной кислоте с образованием первой смеси. После этого в эту первую смесь медленно добавляют раствор силиката натрия при интенсивном перемешивании, получая вторую смесь. Когда значение рН второй смеси достигает приблизительно шести, эта вторая смесь желатинируется, образуя однородный, практически прозрачный первый продукт. Этот первый продукт затем состаривают при 80°С и значении рН 7 в течение 3 ч, и при последующем промывании 9 раз водой и 2 раза раствором 1% нитрата аммония получают второй продукт. Этот второй продукт, который представляет собой гель, подвергают затем азеотропной сушке в этилацетате с образованием третьего продукта. Этот третий продукт содержит 8% титана. Он также имеет площадь поверхности 450 квадратных метров на грамм и объем пор 2,0 мл/г. Затем титаносиликат готовят как описано для препарата диоксида кремния.

Используемая при приготовлении этого образца титаносиликата температура составляет 600°С.

Алюмофосфат получают согласно патенту США №4364855 (МакДэниел). Нитрат алюминия, 380 г, и 94 г моноаммонийфосфата растворяют в деионизированной воде с образованием первой смеси. Затем в эту первую смесь добавляют приблизительно 170 мл гидроксида аммония с образованием второй смеси. При значении рН около 8 эта вторая смесь желатинируется, образуя первый продукт. Этот первый продукт затем промывают 2 раза водой и 1 раз н-пропиловым спиртом, после этого продукт сушат в вакууме при 80°С в течение ночи и получают второй продукт. Этот второй продукт содержит фосфор и алюминий в атомном соотношении 0,8, он имеет объем пор 2,1 мл/г и площадь поверхности 250 квадратных метров на грамм. Затем этот алюмофосфат готовят как описано для препарата диоксида кремния. Используемая при приготовлении этого образца алюмофосфата температура составляет 600°С.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-2

Эти примеры демонстрируют, что металлоорганическое соединение после контакта с алюминийорганическим соединением обладает низкой активностью (или она отсутствует) при полимеризации.

Опыт полимеризации проводят как описано ранее. Во-первых, в реактор добавляют металлоорганическое соединение (2 мл раствора 0,5 г дихлорида бис(н-бутилциклопентадиенил)циркония в 100 мл толуола). Во-вторых, в реактор добавляют половину изобутана. В-третьих, в реактор добавляют 2 мл 15%-го (по весу) раствора триэтилалюминия для примера 1 или 2 мл 25%-го (по весу) раствора этилалюминийдихлорида (ЭАДХ) для примера 2. В-четвертых, в реактор добавляют оставшуюся половину изобутана.

Затем в реактор добавляют этилен, однако реакция полимеризации не протекает, активность отсутствует. После 1 ч контактирования сбрасывают давление и реактор открывают.

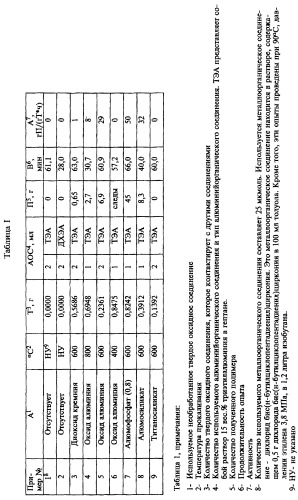

В обоих случаях полимер не был обнаружен. Эти результаты приведены в таблице I.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 3-9

Эти примеры демонстрируют, что твердое оксидное соединение после контакта с металлоорганическим соединением и с алюминийорганическим соединением обладает низкой активностью (или она отсутствует) при полимеризации.

Каждое из описанных ранее твердых оксидных соединений добавляют в реактор с последующим добавлением металлоорганического соединения (2 мл раствора 0,5 г дихлорида бис(н-бутилциклопентадиенил)циркония в 100 мл толуола) и затем алюминийорганического соединения (триэтилалюминий). Данные этих примеров представлены в таблице I.

Из первых двух примеров видно, что металлоорганическое соединение после контакта с алюминийорганическим соединением обладает низкой активностью (или она отсутствует) при полимеризации. В примере, где использован диоксид кремния, полимер почти не образуется. В случае оксида алюминия, который считается более кислотным, чем диоксид кремния, полимера образуется больше, но все же активность очень мала. Алюмофосфатный, алюмосиликатный и титаносиликатный носители обеспечивают только низкую активность. В таблице I активность выражена в гП/(гТ·ч).

СРАВНИТЕЛЬНЫЙ ПРИМЕР 10

Готовят раствор из 244 г сульфата аммония, растворенного в воде, общий объем раствора 437 мл. Затем 100 мл этого раствора пропитывают 33,2 г диоксида кремния W.R. Grace, марка 952. Эту влажную смесь сушат в вакуумном шкафу при 110°С в течение 12 ч. Материал содержит 12,7 ммоль сульфата на 1 г диоксида кремния. Высушенный материал измельчают и просеивают через сито 35 меш, затем прокаливают на воздухе при 400°С в соответствии с описанной выше методикой. Установлено, что этот материал имеет объем пор 1,22 мл/г и площадь поверхности 223 квадратных метров на грамм. Затем испытывают образец этого материала, определяя его активность при полимеризации этилена, как описано ранее. Образование полимера не наблюдается. Этот опыт представлен в таблице II как пример 10.

ПРИМЕРЫ 11-12

Пропитывают 40/6 г оксида алюминия Ketjen марки В 122 мл указанного выше раствора сульфата аммония. Эту влажную смесь сушат в вакуумном шкафу при 110°С в течение 12 ч. Материал содержит 12,7 ммоль сульфата на 1 г непрокаленного оксида алюминия. Затем высушенный материал измельчают и просеивают через сито 35 меш и прокаливают на воздухе при 400°С в соответствии с описанной выше методикой. Установлено, что этот материал имеет объем пор 0,25 мл/г и площадь поверхности 38 квадратных метров на грамм. Затем испытывают образец этого материала, определяя его активность при полимеризации этилена, как описано ранее. Несмотря на низкую пористость материала, все же на нем образуется 33 г/(г·ч) полимера. Этот опыт представлен в таблице II как пример 11.

Затем тот же самый материал снова прокаливают на воздухе при 750°С, как описано выше, и снова определяют его активность при полимеризации. На этот раз материал дает 583 г/(г·ч) полимера. Это весьма примечательно в связи с очень малой площадью поверхности. Найдено, что полимер имеет индекс расплава 0,15 и индекс расплава при высокой нагрузке 3,24. Этот опыт представлен в таблице II как пример 12.

ПРИМЕРЫ 13 А, В, С

Оксид алюминия Ketjen марки В сначала прокаливают на воздухе при 600°С, как описано ранее. Затем 11,1 г этого материала суспендируют в 30 мл изопропилового спирта, смешанного с 1,73 г серной кислоты. Это эквивалентно 1,6 ммоль сульфата на 1 г прокаленного оксида алюминия. Изопропиловый спирт затем выпаривают при нагревании в атмосфере азота. Затем сухое твердое вещество прокаливают на воздухе при 550°С, как описано ранее. Затем испытывают образец этого материала, определяя его активность при полимеризации этилена, как описано ранее. На нем образуется 1387 г/(г·ч) полимера. Этот опыт представлен в таблице II как пример 13А.

Оксид алюминия Ketjen марки В, полученный по прежней методике, сначала прокаливают на воздухе при 600°С, затем 5,9 г этого материала суспендируют в 15 мл изопропилового спирта, смешанного с 0,453 г серной кислоты. Это эквивалентно 1,6 ммоль сульфата на 1 г прокаленного оксида алюминия. Изопропиловый спирт затем выпаривают при нагревании в атмосфере азота. Затем сухое твердое вещество прокаливают на воздухе при 550°С, как описано ранее. Установлено, что этот материал имеет объем пор 0,93 мл/г и площадь поверхности 205 квадратных метров на грамм. Затем испытывают образец этого материала, определяя его активность при полимеризации этилена. На нем образуется 324 г/(г·ч) полимера. Этот опыт представлен в таблице II как пример 13В.

Затем этот материал снова прокаливают на воздухе при 800°С в течение 3 ч, как описано выше. Установлено, что этот материал имеет объем пор 1,03 мл/г и площадь поверхности 236 квадратных метров на грамм. Его активность составляет 58 г/(г·ч) полимера. Этот опыт представлен в таблице II как пример 13С.

ПРИМЕРЫ 14 А, В и 15

Повторяют методику примера 11, за исключением того, что оксид алюминия Ketjen марки В пропитывают 11,6 г сульфата аммония и затем прокаливают при 550°С. Результаты испытания приведены в таблице II как пример 14А. В ходе этого опыта сульфатированный оксид алюминия и металлоценовое соединение предварительно контактируют в реакторе в течение 32 мин при 90°С до введения других компонентов, чтобы начать опыт. Найдено, что полученный в этом о