Установка для шелушения зернопродуктов

Иллюстрации

Показать всеИзобретение относится к зерноперерабатывающему оборудованию и может использоваться для шелушения крупяных, зерновых, зернобобовых, масличных культур. Установка для шелушения зернопродуктов состоит из бункеров, закрепленных на крышке корпуса. В месте соединения бункера с крышкой имеется регулируемое по сечению выходное отверстие для дозированной подачи зерна в рабочую зону шелушения. На нижней стороне крышки расположены механизмы независимой регулировки рабочих зазоров. Они состоят из дек с опорными пластинами и жестко закрепленными на них верхними сменными рабочими органами. В центре каждой опорной пластины приварен шток вертикального перемещения с резьбовым концом, по которому перемещается регулировочная гайка. По углам опорной пластины жестко закреплены четыре направляющие. Направляющие входят в отверстия втулок, приваренных к нижней части крышки. По наружной поверхности втулок установлены возвратно-компенсирующие пружины. Нижний рабочий орган представляет собой абразивный круг, жестко закрепленный на верхнем конце приводного вала. Нижний конец приводного вала с помощью шпоночного соединения соединен со шкивом клиноременного привода. Вал вращается в двух подшипниковых опорах, установленных в обойме. Обойма с помощью болтового соединения жестко закреплена на основании, имеющем отверстие для выхода продуктов шелушения. Рабочая зона установки закрыта обечайкой. Использование изобретения позволит одновременно подвергать шелушению зернопродукты различных размерных групп, предварительно откалиброванных на фракции. 1 ил.

Реферат

Предлагаемое изобретение относится к зерноперерабатывающему оборудованию и может использоваться для шелушения крупяных, зерновых, зернобобовых, масличных культур.

Известны устройства для шелушения зерновых культур, в которых рабочие органы - диски расположены в корпусе один над другим, например авторское свидетельство СССР №426693, кл. В 02 В 3/02, 1972, устройство для шелушения и шлифовки зерна, включающее два входящих один в другой конусных диска, установленных один под другим с образованием зазора. Верхний диск жестко соединен с патрубком, имеющим наружную резьбу и контргайку механизма регулировки зазора между дисками. Устанавливаемый зазор регулируется по качеству конечного продукта, что требует длительного времени настройки и дает большое количество отходов. Также известно устройство, описанное в авторском свидетельстве №1790442, В 02 В 3/02, содержащее установленные в корпусе друг над другом диски, патрубок, соединенный с верхним диском и имеющий наружную резьбу, а также гайку, соединенную с крышкой корпуса и взаимодействующую с резьбой патрубка.

Наиболее близким техническим решением к предлагаемому изобретению (прототипом) является устройство, описанное в патенте №2120824, МКИ: В 02 В 3/02, содержащее размещенные в корпусе один над другим диски, верхний из которых установлен с возможностью вертикального перемещения, и механизм регулирования рабочего зазора между дисками, включающий гайку, взаимодействующую с элементом вертикального перемещения верхнего диска.

Однако в конструкции данного устройства верхний диск обеспечивает единый рабочий зазор по всей рабочей поверхности, что обусловливает невозможность наличия отдельных зон с независимыми рабочими зазорами. Описанная конструкция не позволяет производить одновременное шелушение зернопродуктов с различными размерными группами и достичь высокого качества шелушения зернопродуктов.

Технической задачей предлагаемого изобретения является обеспечение нескольких рабочих зон шелушения зернопродуктов с независимо регулируемыми зазорами между рабочими поверхностями в рабочих зонах и возможности одновременной обработки зернопродуктов различных размерных групп с высокими показателями качества шелушения.

Поставленная задача достигается в установке для шелушения и измельчения зерна, содержащей размещенные в корпусе один над другом рабочие органы, верхний из которых согласно изобретению выполнен в виде нескольких дек, включающих в себя опорные пластины, на нижней стороне которых жестко закреплены сменные рабочие органы для шелушения, причем каждая дека имеет независимый механизм регулирования рабочего зазора относительно нижнего диска, обеспечивающий ее вертикальное плоскопараллельное перемещение в своих отдельных рабочих зонах и содержащий жестко закрепленные на верхней стороне опорной пластины деки штоки вертикального перемещения с резьбовым концом, имеющим регулировочную гайку и четыре направляющие, размещенные в отверстиях четырех втулок, жестко закрепленных на крышке корпуса, кроме того, механизм снабжен возвратно-компенсирующими пружинами для фиксации зазора, соответствующего размеру обрабатываемого зернопродукта.

Оригинальность предлагаемого изобретения заключается в том, что наличие независимых механизмов регулирования зазоров между нижним рабочим органом и деками позволяет устанавливать рабочие зазоры в зависимости от размерных групп перерабатываемого зернопродукта. Таким образом, в одной установке обеспечено наличие нескольких рабочих зон шелушения зернопродуктов с независимым регулированием рабочих зазоров.

В сравнении с прототипом над нижний рабочим органом, выполненным в виде диска, расположены деки с механизмами вертикального перемещения верхних рабочих органов, с независимым регулированием рабочих зазоров друг относительно друга, что позволяет одновременно осуществлять шелушение различных размерных групп зернопродуктов.

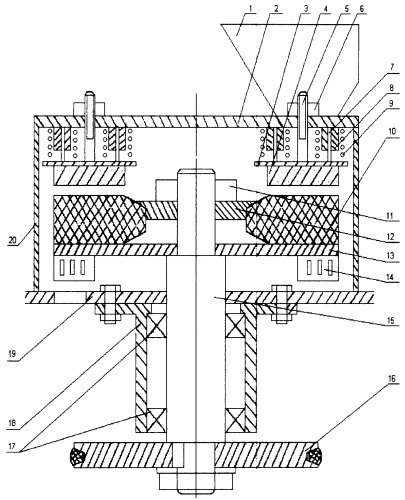

Техническое решение поясняется чертежом.

На чертеже изображен общий вид устройства.

Установка для шелушения зернопродуктов состоит из бункеров (1), закрепленных на крышке корпуса (2). В месте соединения бункера с крышкой имеется регулируемое по сечению выходное отверстие для дозированной подачи зерна в рабочую зону шелушения. На нижней стороне крышки (2) расположены механизмы независимой регулировки рабочих зазоров в зонах шелушения зернопродуктов, состоящие из дек с опорными пластинами (3) и жестко закрепленными на них верхними сменными рабочими элементами (4). В центре каждой опорной пластины (3) приварен шток вертикального перемещения (5), имеющий резьбовой конец, по которому перемещается регулировочная гайка (6). Штоки вертикального перемещения (5) расположены в отверстиях крышки корпуса (2). По углам опорной пластины (3) жестко закреплены четыре направляющие (7), которые входят в отверстия втулок (8), приваренных к нижней части крышки (2). По наружной поверхности втулок (8) установлены возвратно-компенсирующие пружины (9), которые одним торцем опираются в крышку корпуса (2), а другим - в опорную пластину (3). Нижний рабочий орган представляет собой абразивный круг (10) с помощью гайки (11), шайбы (12) и опорного диска (13), имеющего на нижней стороне скребки (14), жестко закрепленный на верхнем конце приводного вала (15). Нижний конец приводного вала (15) с помощью шпоночного соединения соединен со шкивом (16) клиноременного привода, а сам вал вращается в двух подшипниковых опорах (17), установленных в обойме (18). Обойма (18) с помощью болтового соединения жестко закреплена на основании (19), имеющем отверстие для выхода продуктов шелушения. Рабочая зона установки закрыта цилиндрической обечайкой (20).

Принцип работы установки заключается в следующем: зернопродукт, подлежащий шелушению, поступает из бункера (1) через выпускное окно, имеющее шибер-дозатор, в зону рабочего зазора между поверхностями верхнего рабочего органа (4) деки и нижнего рабочего органа (10). Под действием центробежной силы частицы зернопродукта увлекаются нижним рабочим органом (10) и перемещаются по рабочему зазору на периферию нижнего рабочего органа (10). В результате перемещения частиц зернопродукта происходит касание его оболочки о поверхности сменного рабочего органа (4) деки и нижнего вращающегося рабочего органа (10), что приводит к разрушению оболочки и шелушению зернопродукта. Частицы зернопродукта, очищенные от оболочки, а также частицы самой оболочки, ударяясь о стенки цилиндрической обечайки (20), опускаются вниз и при помощи скребков (14) выводятся через отверстие в станине (19) из зоны шелушения. Перед эксплуатацией установки каждая рабочая зона регулируется на заданную величину рабочего зазора, определяемую технологическими требованиями. Регулирование зазора осуществляется за счет плоскопараллельного перемещения верхнего рабочего органа относительно рабочей поверхности нижнего.

Для регулировки рабочего зазора дека вращением гайки (6) под действием сил сжатия возвратно-компенсирующих пружин (9) перемещается до касания поверхности рабочего органа с рабочей поверхностью вращающегося диска. После касания обратным вращением гайки (6), а также под действием возвратно-компенсирующих пружин (9) верхний рабочий орган (4) с декой отводится от поверхности диска до достижения требуемого зазора, величина которого регулируется числом оборотов гайки. Число оборотов гайки и величина регулируемого зазора находятся в зависимости

где N - число оборотов гайки;

Δ - величина необходимого зазора;

t - шаг резьбы гайки.

Наличие в установке нескольких рабочих зон с независимо регулируемыми зазорами позволяет одновременно подвергать шелушению зернопродукты различных размерных групп, предварительно откалиброванных на фракции.

Установка для шелушения и измельчения зерна, содержащая размещенные в корпусе один над другим рабочие органы, верхний из которых установлен с возможностью вертикального перемещения, а нижний выполнен в виде диска, и механизм регулирования рабочего зазора между верхним и нижним рабочими органами, отличающаяся тем, что верхний рабочий орган выполнен в виде нескольких дек, включающих в себя опорные пластины, на нижней стороне которых жестко закреплены сменные рабочие органы для шелушения, причем каждая дека имеет независимый механизм регулирования рабочего зазора относительно нижнего диска, обеспечивающий ее вертикальное плоскопараллельное перемещение в своих отдельных рабочих зонах и содержащий жестко закрепленный на верхней стороне опорной пластины деки шток вертикального перемещения с резьбовым концом, имеющим регулировочную гайку и четыре направляющие, размещенные в отверстиях четырех втулок, жестко закрепленных на крышке корпуса, кроме того, механизм регулирования снабжен возвратно-компенсирующими пружинами для фиксации зазора, соответствующего размеру обрабатываемого зернопродукта.