Устройство формования

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для изготовления изделий двойной кривизны в режиме ползучести. Устройство содержит камеру формования с рабочими органами, образующими однорядные модули, гидроприводы, средства достижения их дифференциальности и регламентирующие устройства. Регламентирующие устройства содержат винтовые пары с шаговыми двигателями, смонтированными в однорядных модулях рабочих органов. Коммуникации гидропривода включают фазные магистрали силовых гидроцилиндров, фазные магистрали гидроцилиндров возврата и магистрали, сообщающие четырехфазную систему с источником давления и слива. Магистрали постоянного давления и фазные магистрали соединены гидрораспределителями и иными агрегатами гидравлических систем. Повышается надежность управления, упрощается программное управление, а также расширяется номенклатура получаемых изделий. 4 з.п. ф-лы, 19 ил.

Реферат

Предлагаемое изобретение касается формования пологих оболочек в авиастроении, космической технике, кораблестроении, а также в опытных производствах этих отраслей.

Формование изделий из листов и панелей, позволяющее изменять форму заготовки, не изменяя самого устройства, а только задавая положение формующих органов, известно и производится на штыревых оснастках.

Устройства формования, включающие штыревую оснастку, содержат отстоящие основания, связанные по периферии стенками, удерживающими основания от распорных усилий при деформировании материала, и собственно штыревую оснастку, которая состоит из рабочих органов и их приводов, расположенных снаружи камеры формования.

Каждый рабочий орган состоит из двух деформирующих стержней, расположенных соосно и установленных с возможностью их перемещения в камеру формования. Стержни перемещаются линейными двигателями, один из которых позиционный, а другой дифференциальный. Позиционные двигатели выполнены с возможностью задания стержнями формы поверхности обрабатываемого материала, дифференциальные двигатели выполнены с возможностью прижима заготовки стержнями к заданной положениями противостоящих стержней форме.

На оснастках с постоянным взаимодействием формующих стержней и листового материала стержни испытывают значительные боковые усилия, которые приводят к отклонениям торцев стержней. Для уменьшения изгиба стержни выполняют с большими сечениями, и заготовка в зажатом состоянии под нагрузкой перемещается при изменении ее от плоского состояния до криволинейного, при этом в точках касания могут возникать царапины и неустранимые гофры с изломами заготовки, либо стержни рабочих органов испытывают необратимый изгиб.

Этого недостатка лишена штыревая оснастка, содержащаяся в устройстве формообразования по патенту РФ №2216421 В 21 D 11/20 [1].

На этой оснастке зажатие листового материала между торцами стержней рабочего органа осуществляется периодически, поэтому отклонения торцев стержней от оси рабочего органа управляемы, незначительны, лежат в пределах упругости и являются функцией периода зажатия τ и осевого перемещения Δz за период зажатия: ε=ε(τ,Δz), где ε - отклонение торца стержня от оси рабочего органа.

Все разновидности позиционных и дифференциальных двигателей, рассмотренных в [1], имеют подвижную внутреннюю часть, заключенную в неподвижный корпус. При этом осеподвижное звено содержит выступающие за пределы неподвижного корпуса элементы, что не позволяет формующие стержни закреплять непосредственно на выходных звеньях привода; стержни на звенья только опираются, и для обеспечения устойчивости к боковым отклонениям стержень имеет две собственные, независимые от привода, разнесенные опоры, относительно которых он имеет возможность аксиального перемещения.

Этого недостатка лишена оснастка в предлагаемом устройстве формования. Плотность рабочих органов достигается применением малого сечения гидроцилиндров с подвижным корпусом, на котором жестко закреплен формующий стержень. Агрегат, состоящий из подвижного корпуса и формующего стержня на нем, опирается на шток уплотнительным узлом между корпусом и штоком, а второй опорой является отверстие для входа стержня в камеру формования. Это позволяет опоры подвижной части разнести на величину, больше хода гидроцилиндра, и тем самым уменьшить отклонение углового качания подвижной части. Приемлемые отклонения параллельности осей выходных звеньев достигаются не повышенной точностью обработки отверстий и помещаемых в отверстиях деталей, а только разнесением опор на достаточное расстояние.

В предлагаемом устройстве для экономии гидроэнергии предложено применение агрегата, позволяющего применить давление р0, более низкое, чем действующее в силовых гидроцилиндрах рабочего органа при формующих ходах. Эта мера при количестве рабочих органов порядка тысячи и более оправдана, т.к. со стороны позиционного гидродвигателя перемещение состоит из двух составляющих: перемещения холостого хода и перемещения деформирования; с учетом того, что составляющие примерно равны, экономия гидроэнергии существенна.

В предлагаемом устройстве соответственно применению гидроцилиндров с подвижным корпусом предложена и соответствующая конструкция управляемого ограничителя перемещения. Ограничитель и его привод выполнены соосными рабочему органу, а сечение силовых элементов рабочего органа меньше сечения привода ограничителя. Это позволяет обеспечить высокую разрешающую способность системы при задании поточечно каркаса формуемой поверхности, но для использования надежности, силовых элементов в особенности, большой плотности рабочих органов на единицу площади, дешевизны односторонних гидроцилиндров, как силовых, так и гидроцилиндров возврата, экономичности устройства, а также жесткости гидросистемы под нагрузкой, умеренных давлений гидропривода, и широких возможностей управляемости как в периодических режимах, так и при постоянных давлениях, требуется и применение соответствующих оснований штыревой оснастки. Эти качества оказываются бесполезными, если базовые плоские поверхности оснований штыревой оснастки кривые и тем более под нагрузкой прогибаются.

Каждое из оснований представляет плоскую со стороны камеры формования плиту, идентичную в плане плите противоположного основания. Плиты равноотстоят друг от друга. В большинстве известных оснасток по технологическим причинам плиты оснований скреплены между собой стенками с двух сторон. Это позволяет расчетные жесткости плит оснований определять как жесткости балок.

Предполагая, что приводы рабочих органов нагружают плиту более или менее равномерно, прогиб основания определяется нагрузкой пролетом L между стенками, удерживающими основания от распора, и параметром жесткости q1=bh2/L3, где b - ширина плиты, h - толщина ее.

В некоторых оснастках основание выполнено из отдельной плиты. При этом размеры устройства определяются размерами поковки или проката толстостенного листа и возможностями его обработки.

Потребности в изделиях, площади которых превышают размеры цельной плиты основания с заданным параметром жесткости q1=bh2/L3, вынуждают при реализации формующих устройств этого типа изготовлять как основания, так и стенки сборными [3].

Возможна сборка основания с большой погрешностью, а затем совместная обработка основания в сборе. Но в этом случае размеры ограничены возможностями обрабатывающего оборудования.

Более широкие возможности имеет принцип обработки по частям с малой погрешностью, а затем части собираются с необходимой точностью. Заманчивым вариантом выполнения формующего устройства для изготовления изделий большой площади является принцип модульности, являющийся частным случаем принципа сборности.

В устройстве [1] предложено фазную подгруппу выполнять из двух однорядных блоков, соединенных по краям стяжками. Такой модуль допускает сборку в устройство произвольной длины, однако достижение идентичного расположения исполнительных механизмов, соединение модулей между собой, меры по образованию оснований с необходимой плоскостностью в [1] не рассматриваются.

Применительно к гидроцилиндрам с подвижным корпусом и закрепленным на корпусе формующим стержнем, в особенности для позиционирующих блоков, достижение необходимой жесткости модуля достигается за счет составляющей h2 в параметре q1=bh2/L3. При ходе гидроцилиндра l высота позиционирующего блока h>3l, т.к. включает винтомоторную группу, толщины полок многополочной балки, размер винтовой пары l1>l и размер силового гидроцилиндра со стрежнем l2>2l.

Точность задания перемещений Δzij формующих стержней выходными звеньями позиционирующего привода оказывается невостребованной, если позиционирующие, а равно и дифференциальные приводы и формующие стержни на них недостаточно точно установлены относительно центров (хij,yij) выхода формующих стержней в камеру формования. Но даже при удовлетворительной точности расположения центров (хij, yij) задание точки (хij, yij, zij) на формуемой поверхности может оказаться неудовлетворительным, если оси выходных звеньев и стержни на них имеют значительные отклонения от геометрических осей рабочих органов, а оси соседних рабочих органов не параллельны. Это влечет неточности εx, εy, εz, и вместо задания точки (xij, yij, zij) реально задана будет другая точка (xij+εx, yij+εy, zij+εz).

Плоскостность, особенно нижнего основания, на котором расположены позиционирующие приводы, должна быть достаточно совершенной, так как сторона нижнего основания, обращенная в сторону камеры формования, используется в качестве нулевой плоскости при задании перемещений

Для достижения технического результата: изготовления изделий большой площади с рельефом повышенной точности при широком выборе режимов формования, как сами модули, так и их компоновка в основания, и соединение оснований стенками должны иметь малые погрешности, как линейные, так и угловые.

Идентичность модулей по высоте h, по длине L, а также по положению выходных звеньев привода и жестко закрепленных на них формующих стержней, и малые угловые погрешности достигаются применением в качестве неподвижной части модуля рамной конструкции в виде многополочной балки, полками которой являются полосы, а стенками стойки.

Материалом полок может быть полоса, полученная прецизионным прокатом непосредственно, или же полка может быть изготовлена из прокатанного листа. Удовлетворительные точности полок из проката по толщине, а точности стоек по длине, если они выполнены точением, дополняются принципом расположения центров отверстий на поверхности полосы в виде идентичной разметки центров отверстий на всех полках, и выполнением по ним отверстий при соблюдении перпендикулярности их осей к плоской поверхности полки. Эти меры обеспечивают требуемую соосность относительно полок как подвижных элементов, так и неподвижных.

Устойчивость такой конструкции достигается двухрядным зигзагообразным расположением стоек относительно полок и соосностью стоек на соседних полках. Исключение составляют края полок на торцах модулей. Отверстия на краях на каждой из полок отстоят от торцев на равных расстояниях. Конструктивно стойки в середине полок и крайние отличаются. Стойки, отстоящие от торцев полок, имеют длину, равную расстояниям между полками, которые они соединяют, и соосные стойки по обе стороны полки скреплены штифтами, проходящими через сквозные посадочные отверстия в полках и через отверстия с посадочными местами и резьбами в стойках. Стойки на торцах модулей выполнены сквозными и удерживают выемные детали беззазорного соединения, которыми модуль закреплен на силовом поясе, скрепляющим модули в основание с одной стороны и со стенками между основаниями с другой. Размер между полками в области сквозных стоек удерживается проставками.

Выполнение оснований из модулей, содержащих однорядные блоки гидроцилиндров и закрепленных на их подвижных корпусах формующих стержней, налагает определенные требования по замене одних модулей другими, например, при ремонте или профилактической замене уплотнителей разъемов и иных деталей. Модули выполнены с возможностью для каждого выемки и установки без разборки устройства формования.

В силу значительных действующих нагрузок: изгибных на основаниях и растяжения на стенках, разборные соединения выполнены беззазорными по одному или по нескольким направлениям. В конструкциях модулей крепления между полками беззазорные вдоль оси z, а крепления модулей на силовых поясах и крепления сборных стенок между основаниями выполнены беззазорными по х, y, z.

Необходимая точность установки позиционирующих модулей для образования основания достигается выполнением силовых поясов из полосы, на которой с достаточной точностью расположены метки, относительно которых располагаются крепления модулей. Ошибка установки относительно метки при этом не накапливается, как это имеет место при соединении модулей, например, стяжкой шпильками.

В качестве соединений модулей применены самоустанавливающиеся беззазорные соединения конус в конусе, обеспечивающие высокую многократную точность установки.

Аналогично на силовых поясах закреплены и сборные стенки между основаниями. Со стороны камеры формования силовые пояса выполнены двухрядными: один ряд удерживает выемные детали креплений модулей, а другой ряд - выемные детали сборных стенок, удерживающих основания.

При этом жесткость системы рабочих органов и жесткость оснований, на которых система рабочих органов расположена, допускают универсальное использование при выборе режимов деформирования в том смысле, что может быть избрано как деформирование вхолодную, так и с подогревом. При нагретом материале обработки возможно использование как более быстрых режимов пластического деформирования, так и более медленных, в режиме ползучести. По сравнению с режимами деформирования на известных устройствах формования с постоянным поточечным зажатием материала появляются новые возможности, связанные с многофазностью, например, использование не фактора упреждающих прогибов изделия, а упреждающих значений периодической кривизны [3].

Немаловажным фактором среди особенностей устройства формования изделий большой площади, сложного для воспроизведения рельефа поверхности, и точного воспроизведения является управляемый ход позиционного привода в сторону дифференциального, чем обеспечивается бесперебойная работа устройства формования даже в случае несанкционированной остановки некоторых позиционных двигателей многоместного привода, при этом происходит только незначительное уменьшение точности формы при выходе из строя подмножества рабочих органов. При этом неважно, в периодическом режиме используется устройство или в постоянном.

Перечисленные полезные эффекты, не характерные для известных формующих устройств, и конструктивные особенности этих устройств, позволяющие получить эти эффекты, не известные в применяемых устройствах формования со штыревыми оснастками, позволяют утверждать, что предлагаемое решение не имеет прототипа.

Устройство формования оболочек с поочередным контактом рабочих органов и областей формуемой заготовки содержит камеру формования, рабочие органы, каждый из которых выполнен в виде двух соосно расположенных стержней, и имеет расположенные с противоположных сторон камеры формования дифференциальный и позиционный гидроприводы, рабочие органы разделены на фазные группы и выполнены с управлением величины их перемещения, а фазные группы разделены на подгруппы, позиционность одного из гидроприводов каждого стержня обеспечена наличием в дифференциальном гидроприводе устройства регламентации прямого хода, дифференциальный гидропривод выполнен в виде линейных гидродвигателей, сообщенных параллельно с фазными магистралями фазных групп рабочих органов, каждый из гидродвигателей состоит из двух силовых гидроцилиндров с противоположным направлением односторонних ходов и механической связью между их осеподвижными корпусами, каждый силовой гидроцилиндр содержит неподвижный шток и подвижный корпус с одним уплотнительным узлом в виде подвижной радиальной опоры, при этом деформирующий стержень закреплен на корпусе силового гидроцилиндра, неподвижной радиальной опорой которого служит вход в камеру формования; возвратный гидроцилиндр выполнен в виде неподвижного ступенчатого вытеснителя и подвижного корпуса, состоящего из двух уплотнительных узлов, соответствующих диаметрам ступенчатого вытеснителя, силовые гидроцилиндры связаны с фазной магистралью посредством отвода с буртиком, расположенного в полом штоке и закрепленного гайкой снаружи донца, в котором предусмотрено отверстие для пропуска конца отвода, опирающегося на донце изнутри буртиком, причем при деформирующих ходах каждая фазная группа со стороны позиционных гидроприводов сообщена с источником давления р1, а со стороны дифференциального гидропривода, дифференциальные двигатели которого совершают вынужденный обратный ход, сообщена с источником давления р2, при этом сечение штоков S1 и S2 соответствующих силовых цилиндров каждого рабочего органа и усилия Р1 и Р2 удовлетворяют неравенствам: Р1>Р2 и (P1-P2)<Р2, где Р1=p1S1, Р2=р2S2; при холостых ходах в режиме формования силовые гидроцилиндры рабочих органов сообщены с источником давления р0, удовлетворяющего неравенству р0<<р2, в фазах покоя силовые гидроцилиндры рабочих органов сообщены со сливом, а их устройства возврата, по меньшей мере со стороны противодавления, сообщены с источником давления р0, со стороны задания формы каждая фазная группа рабочих органов сообщена с источниками давления p1, p2 и сливом через преобразователь постоянных давлений в систему фазных пульсирующих, содержащий гидрораспределители на большие расходы и гидрораспределители с плоским золотником или гидрораспределители серводействия, клапанные коробки, каждая из которых содержит клапан последовательного включения и обратный клапан, группу шаговых двигателей, оси которых связаны с осями поворотных гидрораспределителей с плоским золотником или с гидрораспределителями серводействия, последние связаны с фазными магистралями через клапанные коробки, служащие для заполнения гидропривода при холостых ходах от источника с более низким давлением р0, а при деформирующих ходах - от источника с давлением р1; выход каждого гидрораспределителя серводействия по высокому давлению р1 сообщен со входом клапана последовательного включения давлений р0 и р1, а выход гидрораспределителя серводействия по низкому давлению р0 сообщен с обратным клапаном и через него с основным входом клапана последовательного включения давлений р0 и р1 и его сигнальным входом; выход гидрораспределителя серводействия по сливу и выход клапана последовательного включения давлений р0 и р1 сообщены с фазной магистралью, при этом выходы гидрораспределителей с плоским золотником сообщены с гидрораспределителями на большие расходы; при возвратных ходах входы поворотных гидрораспределителей преобразователя давления р0 в фазное пульсирующие давление сообщены с источником давления р0 и сливом в противофазе с выходами, которые соединены с фазными магистралями устройств возврата силовых гидроцилиндров; со стороны противодавления каждая фазная группа рабочих органов сообщена с источниками пульсирующих давлений р2, р0 и сливом на входах и с источником постоянного давления р2 на выходе через преобразователь фазных давлений в давление р2, содержащий гидрораспределители с плоским золотником или гидрораспределители серводействия, клапанные коробки, каждая из которых содержит клапан последовательного включения и обратный клапан, группу шаговых двигателей, оси которых связаны с осями поворотных гидрораспределителей с плоским золотником или с гидрораспределителями серводействия, последние связаны с фазными магистралями через клапанные коробки, служащие для заполнения гидропривода при холостых ходах от источника с давлением р0, а при деформирующих ходах - от источника с давлением р2; выход каждого гидрораспределителя серводействия по давлению р2 сообщен со входом клапана последовательного включения давлений р0 и р2, а выход гидрораспределителя серводействия по давлению р0 сообщен с обратным клапаном и через него с основным входом клапана последовательного включения давлений р0 и р2, его сигнальный вход сообщен с софазной магистралью со стороны задания формы; выход гидрораспределителя серводействия по сливу и выход клапана последовательного включения давлений р0 и р2 сообщены с фазной магистралью противодавления, при этом выходы гидрораспределителей с плоским золотником сообщены с гидрораспределителями на большие расходы, причем каждое устройство регламентации прямых ходов силовых гидроцилиндров содержит винтовые пары, соосные силовым гидроцилиндрам, при этом каждый из винтов соединен с осью шагового двигателя через муфту предельного момента, каждый винт расположен в двух опорах на его концах, при этом опора со стороны силового гидроцилиндра содержит радиальный подшипник, а с другой стороны - галтель, на которой со стороны резьбы винтовой пары имеется упорный подшипник, гайка винтовой пары выполнена с пазами на ее наружной поверхности для размещения в них тяг и расположена между штоком силового гидроцилиндра и подвижным упором, соединенным тягами с корпусом гидроцилиндра, при этом гайка винтовой пары каждого рабочего органа в фазе сообщения силовых гидроцилиндров со сливом смещена от подвижного упора в сторону подвижного корпуса гидроцилиндра, установленного с возможностью задания его перемещения, а в измерительном режиме гайка смещена в противоположную сторону в фазе сообщения силового гидроцилиндра с насосной станцией. Возможны следующие частные случаи выполнения устройства.

При горячей штамповке деформирующий стержень и корпус силового гидроцилиндра закреплены друг с другом посредством буртика на стержне и резьбового соединения с накидной гайкой на корпусе, при этом с обеих сторон буртика расположены термоизолирующие кольца, а торцы стержня и корпуса гидроцилиндра разделены шариком или шариковым сепаратором.

Устройство может содержать преобразователь фазных давлений в постоянное со стороны силовых гидроцилиндров с вынужденным обратным ходом, при формовании сообщен со сливом двумя магистралями, одна из которых содержит гидросопротивление, при этом магистраль с гидросопротивлением, обеспечивающим давление р2, содержит управляемый гидрораспределитель, выходы которого сообщены с двумя ветвями магистрали, одна из которых сообщена с гидромотором моторно-насосной группы, гидросопротивление которой выполнено управляемым по заданному давлению р2 при больших расходах, а выход ее насоса сообщен по давлению p1 с источником давления p1 со стороны задания формы, а вторая ветвь содержит дроссельное устройство, гидросопротивление которого выполнено управляемым по заданному давлению р2 при малых расходах.

В устройстве каждая подгруппа рабочих органов может образовывать однорядный модуль в виде рамки, и состоящий из двух оснований, каждое из которых выполнено в виде одного блока гидродвигателей или сборным, содержащим несколько скрепленных между собой блоков одной фазы, при этом каждый блок модуля содержит многополочную балку, полки которой скреплены стойками и съемными защитными стенками, а на его концах, на стороне, обращенной в сторону камеры формования, смонтированы беззазорные и самоуправляющиеся при сборке крепления для присоединения блоков в плоскости основания камеры формования в двух направлениях и перпендикулярно к ней при закреплении упомянутых стенок по периферии формующей площади, на противоположной стороне концов блока также смонтированы упомянутые крепления для присоединения к блоку других блоков в двух направлениях в плоскости, параллельной основанию камеры формования, на каждой многополочной балке со стороны задания формы силовые гидроцилиндры и винтовые пары с их приводами установлены соосно, а стойки, расположенные между полками, находятся в вершинах зигзага, проведенного через центры осей рабочих органов, оси симметрии упоров и центры направляющих для гаек устройства регламентации прямых ходов силовых гидроцилиндров расположены в обратном порядке на упомянутом зигзаге.

Винтовые пары устройства регламентации прямых ходов силовых гидроцилиндров могут быть установлены с возможностью перемещения по программе, включающей координаты конечной и промежуточной поверхности изделия, и положений при манипуляциях, заданные номерами рабочих органов относительно площади формования и отметками на осях рабочих органов относительно плоскости заготовки, при этом координаты промежуточных поверхностей изделия определены величиной расхода и частотой фазной системы давлений.

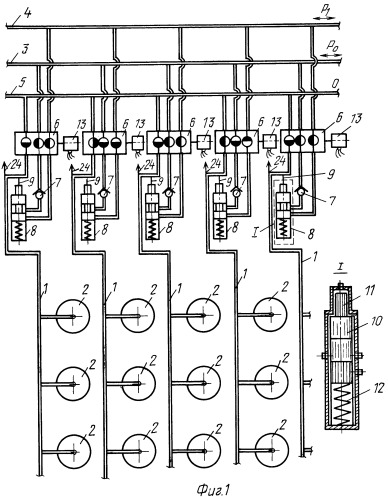

На фиг.1 показана схема гидравлических коммуникаций силовых гидроцилиндров со стороны задания формы.

Для каждой из фазных магистралей 1 силовых гидроцилиндров 2 со стороны задания формы источники давления и слива и соответствующие магистрали постоянного давления 3 и 4, и слива 5 сообщены через гидрораспределитель 6 и два клапана - обратный клапан 7 и клапан последовательного включения 8 двух давлений: более низкого и более высокого. Более низкое давление р0 и более высокое p1 поступают от насосной станции, обеспечивающей требуемые давления р0 и p1 при переменных расходах.

Клапан последовательного включения 8 по сигналу давления из одной гидросистемы (с давлением р0) в другую гидросистему (с давлением p1), в результате чего обе системы сообщаются, выполнен с каналом 9 управляющего сигнала, который сообщен с источником низкого давления р0 (См. Т.М.Башта “Машиностроительная гидравлика”, справочное пособие. - М.: Машиностроение, 1971 г., Клапаны последовательного включения, стр.427).

Типовое исполнение такого клапана включает ступенчатый плунжер 10 с хвостовиком 11, нагружаемый с одного конца тарированной пружиной 12, и с другого - сигнальным давлением. Гидрораспределитель 6 с поворотным золотником и с приводом от шагового двигателя 13, обратный клапан 7 и клапан последовательного включения 8 давлений р0 и p1 в фазе сообщения через гидрораспределитель 6 с источниками давлений р0 и p1 выполняют функцию единого агрегата, управляющего в автоматическом режиме перемещениями силовых гидроцилиндров со стороны задания формы в двух режимах: при низком давлении р0 в холостом режиме и при высоком и p1 - в режиме деформирования.

Кроме того, подобного устройства агрегат выполнен и со стороны противодавления, который управляется через свой гидрораспределитель 14 шаговым двигателем 15, и через сигнальное давление с выхода клапана последовательного включения 8 на стороне задания формы. Если учесть, что шаговые двигатели 13-15 с обеих сторон фазной группы рабочих органов работают синхронно и синфазно, то вся совокупность электропривода с обеих сторон и управляемых приводом агрегатов, связанных и гидравлической сигнальной связью, является единой агрегатированной системой с управлением величиной перемещений рабочих органов шаговым двигателем по программе и самоуправляющейся при заполнении силовых гидроцилиндров от различных источников давления при холостых и деформирующих перемещениях их рабочего хода от клапанов, приводимых изменившимся давлением.

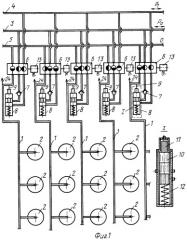

На фиг.2 показана схема гидравлических коммуникаций со стороны противодавления.

Для каждой из фазных магистралей 16 силовых гидроцилиндров 17 со стороны противодавления источники давления и слива и соответствующие магистрали постоянного давления 18 и 19, и слива 20 сообщены через гидрораспределитель 21 и два клапана - обратный клапан 22 и клапан последовательного включения 23 двух давлений: более низкого и более высокого. Более низкое давление р0 и более высокое р2 поступают: р0 - от насосной станции, р2 - образуется на гидросопротивлении в системе слива.

Клапан последовательного включения 23 по сигналу давления из одной гидросистемы (фазной системы со стороны задания формы) в другую гидросистему (с давлением р2), в результате чего система с давлением р0 и система с давлением р2 сообщаются, выполнен с каналом 24 управляющего сигнала, который сообщен с фазной магистралью 1 со стороны задания формы.

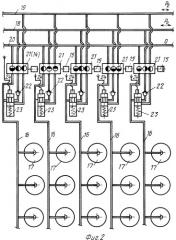

На фиг.3 показан клапан последовательного включения.

Клапан содержит корпус 25, в котором расположен ступенчатый плунжер 10, имеющий хвостовик 11, две разделительные галтели 26 и 27 и между галтелями шейку 28.

Внутренняя полость корпуса 25 разделена ступенчатым плунжером 10 на пять полостей. В крайних полостях располагаются: со стороны крайней разделительной галтели 27 - тарированная пружина 12, со стороны хвостовика 11 - полость сигнального давления, соседняя с ней - полость первой разделительной галтели 26, сообщена с атмосферой, далее - полость низкого давления р0, в которой располагается шейка 28, причем при всех возможных перемещениях плунжера 10 полость разделительными галтелями не перекрывается, а может быть только сообщена с соседней полостью высокого давления, затем - полость высокого давления, попеременно отсекаемая и сообщаемая с полостью низкого давления, и крайняя - полость пружины 12, сообщенная с атмосферой. Клапан содержит два входа 29 и 30 и один выход 31, а также вход 32 для сигнального давления.

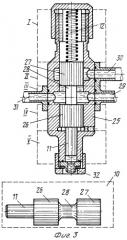

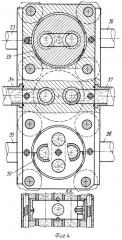

На фиг.4 показан гидрораспределитель.

Гидрораспределитель выполнен двухпозиционным и содержит на корпусе три входа: 33, 34 и 35, и три выхода: 36, 37 и 38, а также привод от шагового двигателя. Входы и выходы по высокому и низкому давлению поворотным золотником 39 одновременно открыты, при открытом входе и выходе по сливу, либо одновременно закрыты при открытом входе и выходе по сливу.

На фиг.5 показана комбинация двухпозиционного гидрораспределителя, обратного клапана и клапана последовательного включения.

Комбинация позволяет последовательно использовать сначала источник с низким давлением р0, а затем и с более высоким p1 или р2, в зависимости от того, где она расположена, со стороны задания формы или со стороны противодавления, сообразуясь при этом в пределах фазного хода с перемещением без нагрузки и с перемещением деформирования.

Со стороны задания формы (см. а) на фиг.5) гидрораспределитель 6 с поворотным золотником 39 содержит три входных канала и три выходных. Входные каналы гидрораспределителя 6 сообщены, соответственно, один 35 со сливом, второй 34 с источником низкого давления р0, и третий 33 с источником более высокого давления p1.

Первый выходной канал 38 присоединен непосредственно к фазной магистрали 1. Два других выходных канала 37 и 36, одновременно сообщаемых с источниками давлений р0 и p1 при закрытом сливе, или одновременно закрытых поворотным золотником 39 при открытом сливе, сообщены соответственно второй 37 по низкому давлению р0 с обратным клапаном 7 и через него с первым входом 29 клапана последовательного включения 8 и его каналом 9 для подачи сигнального давления, управляющего перемещениями его ступенчатого плунжерного золотника 10; третий выход 38 поворотного распределителя 6 сообщен со вторым входом 30 клапана последовательного включения 8, через который он сообщается с источником давления p1. Общий выход 31 клапана последовательного включения 8 сначала более низкого давления р0, а затем более высокого p1 сообщен с фазной магистралью 1.

Для фазных магистралей 16 силовых гидроцилиндров 17 со стороны противодавления (см. в) на фиг.5) каждый гидрораспределитель 6' с поворотным золотником 39 также содержит три входных канала и три выходных. Входные каналы гидрораспределителя 6' сообщены соответственно один 35 со сливом, второй 34 с источником низкого давления р0 и третий 33 с источником более высокого давления р2. Первый выходной канал 38, сообщаемый или отсекаемый от слива, сообщен непосредственно с фазной магистралью 16. Два других канала 37 и 36, отсекающих источники давления р0 и р2 при открытом сливе или сообщающих с ними клапанную коробку (в которой размещены обратный клапан 7' и клапан последовательного включения 8') при закрытом сливе, связаны соответственно второй 37 по низкому давлению р0 через обратный клапан 7', пропускающий жидкость в сторону клапанной коробки с первым входом 29 в клапан последовательного включения 8' сначала низкого давления р0, а второй вход 30 клапана последовательного включения 8' более высокого давления р2 сообщен с третьим выходом 36 из распределителя 6' по более высокому давлению p2 непосредственно. Ступенчатый плунжерный золотник 10' клапана последовательного включения 8' со стороны противодавления управляется выходным давлением клапана последовательного включения давлений 8 на фазной магистрали 1 со стороны задания формы. Выход 31 клапана последовательного включения 8' давлений р0 и р2 сообщен с фазной магистралью 16 со стороны противодавления. Магистрали 1 и 16 одной фазной группы рабочих органов и со стороны задания формы, и со стороны противодавления управляются поворотными переключателями 6 и 6', синхронно вращающимися шаговыми двигателями 13 и 15, настроенными на софазное открытие и закрытие каналов 33, 34, 35 и 36, 37, 38 плоскими золотниками 39.

Фазные магистрали и их агрегаты управления потоками жидкости со стороны задания формы и со стороны противодавления подключены к различным источникам более высокого давления p1 и р2, удовлетворяющих соотношениям:

р1>p2 и (р1-p2)<р2,

а также отличаются управлением клапанами 8 и 8' последовательного включения давлений р0 и соответственно p1 или р2.

На фиг.6 показаны положения гидроагрегатов, позволяющих использовать в пределах фазного хода давления р0 и p1 с перемещением силовых гидроцилиндров 2 без нагрузки и при деформировании.

В положении I показаны положения подвижных частей агрегатов при заполнении гидроцилиндров 2 жидкостью с давлением р0.

В положении II - в момент окончания заполнения.

В положении III - при заполнении гидроцилиндра 2 жидкостью с давлением p1.

В положении IV - возврат плунжера 10 в клапане 8 при сообщении фазной магистрали 1 со сливом.

Поворотные гидрораспределители 6 и 6' с плоскими золотниками 39 для поочередного сообщения фазных магистралей 1 со стороны задания формы с источниками р0 и р1 и сливом, а со стороны противодавления соответственно магистралей 16 с источниками давления р0 и р2 и сливом, могут быть применены только для устройства формования, специализированного на небольшие размеры изделий.

При увеличенных площадях формования и максимальных ходах рабочих органов порядка 1 м и более проходные сечения магистралей постоянного давления и фазных магистралей существенно увеличиваются, и моменты шаговых двигателей становятся недостаточными для срабатывания поворотных гидрораспределителей.

Более приемлемой в этом случае является схема гидрораспределителей, включающих сервопривод, а поворотные гидрораспределители с плоским золотником выполняют однопозиционными для поочередного сообщения выходов с источником давления р0 и сливом. Чередующиеся давления р0 и слив являются сигнальными давлениями для сервопривода гидрораспределителей на большие сечения, выполненных двухпозиционными, на слив и давления р0 и p1 или р0 и р2.

Поочередное заполнение силовых гидроцилиндров 2 и 17 от источника с низким давлением р0 и более высокими давлениями p1 и р2 дополняется принудительным отводом силовых гидроцилиндров 17 в фазах сообщения со сливом.

Заметим, что отвод стержней рабочих органов от заготовки в фазах покоя позволяет получить новые технологические возможности, не имеющие места при ином выполнении коммуникаций возвращающих гидроцилиндров 40 со стороны противодавления. Во-первых, существенно уменьшается теплоотвод от заготовки при ее формовании. Это связано с тем, что стержни рабочих органов после силового воздействия по его прекращении отводятся от заготовки. Во-вторых, могут быть увеличены предельные углы между стержнями и поверхностью заготовки. Это связано с тем, что затрудняется вероятный изгиб стержней из-за кратковременности контакта заготовки и стержня и во