Алюминиевый сплав

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к алюминиевым сплавам. Может использоваться при получении сплавов для сварных конструкций. Алюминиевый сплав характеризуется общей формулой AlaZnbMgcZrd (Al2O3)eMf, где Mf - Cum и/или несколько элементов, выбранных из группы, включающей Scg, Mnh, Tii, Nij, Cok, Crl, индексы а, b, с, d, е, f, g, h, i, j, k, l, m - атомные проценты: а - от 92,0 до 94,5, b - от 2,1 до 3,1, с - от 3,4 до 4,7, d - от 0,09 до 0,26, е - от 0,01 до 0,2, f - от 0,42 до 1,0, g - от 0,18 до 0,4, h - от 0,15 до 0,28, i - от 0,08 до 0,15, j - от 0,07 до 0,1, k - от 0,07 до 0,2, l - от 0,05 до 0,3, m - от 0,1 до 0,7. Сплав получен из скомпактированных и консолидированных водораспыленных быстрозакристаллизованных порошков, имеющих неправильную форму частиц со сложным рельефом поверхности и неравномерной толщиной оксидной пленки, имеет высокодисперсную ячеистую структуру и содержит упрочняющие фазы метастабильных интерметаллидных соединений. Техническим результатом является повышение прочности сплава и сварных соединений из него. 9 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Изобретение относится к области порошковой металлургии, в частности к алюминиевым сплавам, и может быть использовано при получении сплавов для сварных конструкций.

Известен сплав на основе алюминия из консолидированного газораспыленного порошка, содержащего в % по массе: 5-13 цинка, 1-3,5 магния, 0,5-3,5 меди, не больше 0,5 железа, не больше 0,5 кремния, 0,75-1 по крайней мере одного элемента из группы, включающей никель и кобальт, либо вместе обоих элементов, остальное алюминия (патент США №4732610).

Механические свойства этого сплава в состоянии Т7 по стандартам США (выдержка после закалки при +121°С 24 ч, при +163°С от 1 до 2 ч) следующие: предел прочности σв=545-614 МПа, предел текучести σ02=476-579 МПа, остаточное удлинение δ=7-19%. Однако полуфабрикаты из этого сплава плохо свариваются.

Наиболее близким по техническому решению и достигаемому эффекту является алюминиевый сплав, полученный из консолидированных гранул размером 1-2 мм, содержащих в % по массе: 4,0-8,0 цинка, 2,0-5,0 магния, 0,5-1,2 циркония, 0,0005-0,2 бериллия, оксида алюминия 0,01-0,5, оксида или нитрида тугоплавкого переходного металла 0,01-0,1, по крайней мере один металл из группы, включающей титан, хром, медь, церий, железо, кобальт и никель, остальное алюминий (патент России №2001153). Оксиды и нитриды тугоплавких переходных металлов вводят в сплав для образования нерастворимых в матрице дисперсных интерметаллидных выделений, препятствующих рекристаллизации при длительных технологических нагревах, которая приводит к разупрочнению сплава.

Структура такого сплава, полученного из 1-2 мм гранул, характеризуется средним размером недендритного зерна около 10 мкм, величина которого соответствует дендритному параметру. Скорость охлаждения алюминиевых сплавов определяется по величине дендритного параметра (В.И.Добаткин, В.И.Елагин, В.М.Федоров. Быстрозакристаллизованные алюминиевые сплавы. - М.: ВИЛС, 1995, 341 с.). Скорость охлаждения расплава, соответствующая указанному размеру недендритного зерна, составляет около 103 К/с.

При такой скорости охлаждения расплава ограничиваются дальнейшее увеличение содержания легирующих элементов и повышение степени измельчения зерна сплава, и, следовательно, невозможно повышение достигнутого в настоящее время уровня прочности полуфабрикатов и сварных соединений сплава базового состава Al-Zn-Mg, соответственно 653 и 471 МПа.

Недостатком данного сплава является также сложность состава, включающего до 22 элементов и соединений, в том числе токсичный бериллий.

Задачей изобретения является создание сплава на основе алюминия, в котором за счет подбора состава, использования исходных порошков определенной структуры и определенной структуры сплава обеспечиваются повышение прочности сплава, повышение прочности сварных соединений, технологичности получения сплава, а также улучшение экологии при его использовании.

Поставленная задача решается предложенным алюминиевым сплавом, включающим

Al, Zn, Mg, Zr, (Аl2O3) с элементным составом, представленным формулой

AlaZnbMgcZrd(Al2O3)eMf, где Mf - один или несколько элементов, выбранных из группы, включающей Scg, Мnh, Tii, Nij, Cok, Сrl и Cum, индексы а, b, с, d, e, f, g, h, i, j, k, l, m обозначают атомные проценты,

а - интервал от 92,0 до 94,5, b - интервал от 2,1 до 3,1, с - интервал от 3,4 до 4,7, d - интервал от 0,09 до 0,26, е - интервал от 0,01 до 0,2, f - интервал от 0,42 до 1,0, g -интервал от 0,18 до 0,4, h - интервал от 0,15 до 0,28, i - интервал от 0,08 до 0,15, j - интервал от 0,07 до 0,1, k - интервал от 0,07 до 0,2, l - интервал от 0,05 до 0,3, m - интервал от 0,1 до 0,7.

При этом сплав, полученный из скомпактированных и консолидированных водораспыленных быстрозакристаллизованных порошков, имеющих неправильную форму со сложным рельефом поверхности и неравномерной толщиной оксидной пленки от нескольких до 30-40 мономолекулярных слоев, и средний размер недендритного зерна от 0,5 до 3,0 мкм для частиц с размерами от 10 до 100 мкм, обладает высокодисперсной структурой со средним размером ячеек от 50 до 150 нм и содержит упрочняющие фазы метастабильных интерметаллидных соединений η' - фазы Mg4Zn13Al2 и Аl3(Sс1-xZrx) с размерами вторичных дисперсоидов от 1 нм до 4-5 нм.

В случае использования вторичного алюминия сплав содержит также железо до 0,45 и кремний до 0,2 атом. %.

Сплав предназначен для сварных конструкций.

Отличие предложенного сплава от известного заключается в более дисперсной микроструктуре исходных порошков по сравнению с гранулами, характеризующейся уменьшением среднего размера недендритного зерна по приближенной оценке на один порядок величин и соответственно с 10 мкм до 1 мкм.

Отличие заключается также в том, что в сплав дополнительно введен скандий, а бериллий, нитриды и оксиды тугоплавких переходных металлов выведены из состава сплава.

При этом пределы содержания алюминия нормируют, а не принимают как "остальное" в прототипе после определения суммарного содержания всех легирующих элементов.

Сравнение с известными техническими решениями заявляемого решения, направленного на повышение прочностных свойств свариваемого алюминиевого сплава и сварных соединений, показывает, что в известных технических решениях указанные отличительные признаки не встречаются.

Высокодисперсная ячеистая структура, выделения метастабильных интерметаллидных соединений в виде высокодисперсных вторичных дисперсоидов, сохраняющиеся при технологических нагревах без рекристаллизации в полуфабрикатах предложенных сплавов, обеспечивают повышение прочности сплава и сварных соединений и позволяют одновременно вывести из состава токсичный бериллий, нитриды и оксиды тугоплавких переходных металлов.

Введение в сплав скандия способствует повышению прочности сплава за счет выделения упрочняющей интерметаллидной метастабильной фазы в виде дисперсоидов Аl3(Sс1-xZrx). Одновременно содержание скандия в сплаве улучшает свариваемость, повышает прочность сварных соединений и повышает температуру рекристаллизации при длительных технологических нагревах.

Неправильная форма частиц со сложным рельефом поверхности и неравномерной толщиной оксидной пленки на их поверхности, присущая водораспыленным порошкам, благоприятствует консолидации порошков и диспергированию оксидной пленки в процессе компактирования. Образовавшиеся дисперсные частицы тугоплавкой пленки оксида алюминия, не растворимые в матрице сплава, равномерно распределенные в ней и не коагулирующие при нагревах, вносят свой вклад в упрочнение сплава и повышение стабильности свойств при длительных нагревах до повышенных температур.

Исключение бериллия, нитридов и оксидов тугоплавких переходных металлов из состава сплава способствует повышению технологичности процесса получения сплава.

Благодаря тому что примеси железа до 0,45 и кремния до 0,2 в атомных процентах не снижают заметно прочность сплава заявленного состава и его сварных соединений, для его получения может быть использован вторичный алюминий, что позволяет повысить экономичность производства.

Изобретение иллюстрируется рисунками, которые объясняют, но не ограничивают объем притязаний. На фигурах изображено:

Фиг.1 - Микроструктура частиц водораспыленных порошков, морфология отдельных частиц, снимок в сканирующем электронном микроскопе;

Фиг.2 - Микроструктура частиц водораспыленных порошков, микротомы частиц, снимок в просвечивающем электронном микроскопе (ПЭМ);

Фиг.3 - Микроструктура полуфабриката - полосы в продольном сечении, снимок ПЭМ;

Фиг.4 - Микроструктура полуфабриката - прутка в продольном сечении, снимок ПЭМ;

Фиг.5 - Вторичные дисперсоиды η'-фазы Mg4Zn13Al2 в полуфабрикате, в состоянии Т1, снимок ПЭМ в темном поле с использованием рефлекса η'-фазы;

Фиг.6 - Вторичные дисперсоиды фазы Al3(Sc1-xZrx) в полуфабрикате в состоянии Т1, снимок ПЭМ в темном поле с использованием рефлекса (001) фазы Al3(Sc1-xZrx);

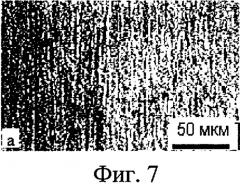

Фиг.7 - Оптическая микрофотография структуры экструдированного прутка диаметром 6 мм в состоянии Т1 в продольном сечении;

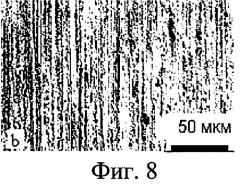

Фиг.8 - Оптическая микрофотография структуры экструдированной полосы 40×12 мм2 в состоянии Т1 в продольном сечении;

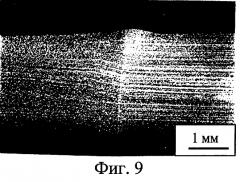

Фиг.9 - Микроструктура листового образца после пробы на свариваемость, оптическая микрофотография;

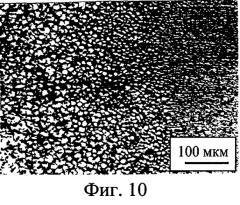

Фиг.10 - Микроструктура сварного шва, оптическая микрофотография.

Пример получения сплава

Сплавы с 1 по 9, составы которых приведены в Таблице 1, получены на основе водораспыленных порошков с медианным диаметром частиц 40-50 мкм. Примеры с 1 по 7 соответствуют заявляемому составу, примеры 8 и 9 - составу с запредельными значениями заявляемых параметров, составы 10 и 11 известны по прототипу со средним (10) и максимальным (11) содержанием компонентов. В Таблицу 1 включен также один из лучших свариваемых сплавов 1911, полученный из слитка (ГОСТ 4784-97).

Водораспыленные порошки, полученные способом, представленным в патенте России №2078427 и патенте Украины №9505, служили исходным продуктом для изготовления полуфабрикатов. Частицы водораспыленных порошков имеют неправильную форму со сложным рельефом поверхности (Фиг.1) и покрыты поверхностной оксидной пленкой (Фиг.2), толщина которой варьирует от нескольких до 30-40 мономолекулярных слоев.

Дегазацию высушенного порошка, предварительно скомпактированного в сырые прессовки с пористостью 30-40%, осуществляли при температурах 350-450°С в вакууме 10-3 мм рт. ст. По окончании дегазации сырые прессовки компактировали при тех же температурах до плотности 99,0-99,6%. Затем консолидированные заготовки подвергали горячей экструзии и получали полуфабрикаты в виде прутка и полосы. Полосы сваривали аргонодуговой сваркой. Прутки закаливали после 1 ч выдержки при температуре 465°С и подвергали старению в режиме 120°С 24 ч (состояние Т1). Полосы закаливали после 1 ч выдержки при температуре 470°С и состаривали в течение 20 ч при температуре 120°С.

Экструдированные полуфабрикаты после термообработки в состоянии Т1 имеют ячеистую дислокационную микроструктуру с размерами ячеек около 150 нм (Фиг.3) и (Фиг.4). При этом высокая степень разориентировки ячеек также способствует повышению прочности полуфабрикатов.

Полуфабрикаты в состоянии Т1 содержат вторичные дисперсоиды основных упрочняющих фаз метастабильных интерметаллидных соединений: дисперсоиды размером от 1 до 2 нм η'-фазы Mg4Zn13Al2 (Фиг.5) и дисперсоиды размером до 4-5 нм фазы Al3(Sc1-xZrx) (Фиг.6).

| Таблица 1 | ||

| Сплав | Состав мас.% | Состав атом. % |

| 1 | 90,5Al-5Zn-3Mg-0,7Zr-0,3Sc-0,5Mn-0,05(Аl2O3) | Al93,7Zn2,13Mg3,45Zr0,21SC0,19Mn0,25(Al2O3)0,07 |

| 2 | 88,8Al-7Zn-3Mg-0,3Zr-0,3Sc-0,5Mn-0,1(Аl2О3) | Al92,82Zn3,02Mg3,48Zr0,09SC0,19Mn0,26(Al2O3)0,14 |

| 3 | 88,8Al-6Zn-4Mg-0,3Zr-0,3Sc-0,5Mn-0,1(Аl2O3) | Al92,15Zn2,57Mg4,61Zr0,09SC0,19Mn0,25(Al2O3)0,14 |

| 4 | 90,38Al-5,5Zn-3Mg-0,3Zr-0,3Sc-0,5Mn-0,02(Аl2O3) | Al93,64Zn2,35Mg3,45Zr0,09SC0,19Mn0,25(Al2O3)0,03 |

| 5 | 89,07Al-5,5Zn-3Mg-0,8Zr-0,15Ti-0,15Со-0,15Ni-0,6Cu-0,5Mn-0,08(Аl2O3) | Al93,04Zn2,37Mg3,48Zr0,25Ti0,09CO0,07Ni0,07Cu0,26Mn0,26(Аl2O3)0,11 |

| 6 | 89,47Al-5,5Zn-3Mg-0,85Zr-0,15Ti-0,2Cr-0,15Ni-0,6Cu-0,08(Аl2O3) | Al93,26Zn2,37Mg3,47Zr0,26Ti0,09Cr0,11Ni0,07Cu0,26(Аl2O3)0,11 |

| 7 | 88,32Al-6Zn-3Mg-1,5Cu-0,3Zr-0,3Sc-0,5Mn-0,08(Аl2O3) | Al92,59Zn2,6Mg3,49Cu0,67Zr0,09SC0,19Mn0,26(Аl2O3)0,11 |

| 8 | 91,44Al-5Zn-3Mg-0,5Fe-0,06(Al2O3) | Al94,13Zn2,11Mg3,43Fe0,25(Al2O3)0,08 |

| 9 | 87,3Al-7,5Zn-4Mg-0,3Zr-0,3Sc-0,5Mn | Al91,57Zn3,24Mg4,65Zr0,09SC0,19Mn0,26(Al2O3)0,14 |

| 10 | 6Zn-3,5Mg-0,5Zr-0,3Cr-0,3Ti-0,3Cu-03Се0,01Be-0,3NiO-0,3Fe203-0,3CoO-0,01Аl2O3-0,05ZrO2-0,01TiO20,02Сr2O3 -остальное Аl | Al91,83Zn2,59Mg4,06Zr0,16Тi0,18Cr0,16Се0,06Ве0,03Cu0,13(Al2O3)0,01(Fe2O3)0,27(CoO)0,23(NiO)0,23(ZrO2)0,03(TiO2)0,01(Сr2O3)0,02 |

| 11 | 6Zn-3,5Mg-0,5Zr-0,3Cr-0,3Ti-0,3Cu-0,3Ce0,01Be-0,3NiO-0,3Fe2O3-0,05ZrO2-0,01TiO2-0,01Cr2O3-0,3CoO-0,1Al2O3-0,05ZrN-0,01TiN-0,01CrN-0,01FeN-0,01CoN-0,01NiN-остальное Al | Al91,76Zn2,59Mg4,07Zr0,15Сr0,16Тi0,18Cu0,13Ce0,06Be0,03(NiO)0,23(Fe2O3)0,27(ZrO2)0,03(ТiO2)0,01(Co2O3)0,02(СоО)0,23(Аl2O3)0,01(ZrN)0,02(TiN)0,01(CrN)0,02(FeN)0,01(CoO)0,01(NiN)0,01 |

| 1911 | (4,0-5,0)Zn-(l,0-1,8)Mg-(0,2-0,7)Mn-(0,06-0,2)Cr-(0,08-0,2)Zr-(0,01-0,06)Ti-0,lCu-0,4Fe-0,35Si-остальное Al |

Полуфабрикаты, как экструдированные прутки (Фиг.7), так и экструдированные полосы (Фиг.8), имеют полосчатую структуру вдоль направления деформации с характерным размером полос до 10 мкм.

Сварные швы имеют плотную беспористую структуру (Фиг.9). В зоне термического влияния до линии сплавления сохраняется нерекристаллизованная структура. Структура шва мелкокристаллитная, равноосная (Фиг.10). В периферийной зоне шва отсутствуют столбчатые кристаллиты, характерные для сварных соединений алюминиевых сплавов и ослабляющие сварные соединения.

Механические испытания полуфабрикатов на растяжение включали определения предела прочности σв, предела текучести σ02 и остаточного удлинения δ, а также предела прочности сварного соединения.

Результаты испытаний при комнатной температуре содержит Таблица 2.

Представленные данные показывают, что сварное соединение сохраняет высокую прочность: значения коэффициента разупрочнения Кпр (отношение предела прочности сварного соединения к пределу прочности основного металла) для сплава предлагаемого состава находятся на уровне 0,8-0,85.

По прочностным характеристикам предлагаемый сплав как в основной своей части, так и в сварном соединении существенно превосходит прототип сплава. Так, предел прочности и предел текучести сплава 4 предлагаемого состава превосходят характеристики сплава прототипа на 47-76 МПа и 45-64 МПа соответственно, а предел прочности сварного соединения - на 110-127 МПа. Еще значительнее превосходство заявленного сплава над сплавами, полученными из слитков. Так, по сравнению с лучшим в настоящее время свариваемым сплавом 1911, получаемым из слитка, предел прочности и предел текучести сплава 4 предлагаемого состава выше на 265 МПа и 276 МПа соответственно, а предел прочности сварного соединения на 233 МПа.

Отклонение содержания легирующих компонентов за пределы предлагаемого состава в сплавах 8-9 приводит к резкому падению прочностных характеристик полуфабрикатов. Материал теряет пластичность с повышением содержания цинка (сплав 9).

| Таблица 2 | |||||

| Сплав | Механические свойства | Прочность сварного соединения | |||

| Предел прочности σв, МПа | Предел текучести σ02, МПа | Удлинение δ, % | σв, МПа | кпр | |

| 1 | 670 | 620 | 7,7 | 550 | 0,82 |

| 2 | 679 | 638 | 7,3 | 573 | 0,84 |

| 3 | 660 | 615 | 7,0 | 561 | 0,85 |

| 4 | 700 | 656 | 7,1 | 581 | 0,83 |

| 5 | 655 | 620 | 8,8 | 557 | 0,85 |

| 6 | 681 | 625 | 10 | 572 | 0,84 |

| 7 | 719 | 652 | 9,43 | 575 | 0,80 |

| 8 | 590 | 490 | 9,5 | 478 | 0,81 |

| 9 | 732 | 707 | 1,6 | 505 | 0,69 |

| 10 | 624 | 592 | 10,6 | 454 | 0,73 |

| 11 | 653 | 611 | 9,4 | 471 | 0,72 |

| 1911 | 435 | 380 | 12 | 348 | 0,8 |

Заявленный сплав по сравнению с прототипом содержит меньшее число легирующих компонентов; так их всего 6 в сплаве 4, а в сплаве 11 (прототипе) - 21, включая токсичный бериллий, что способствует повышению экономичности заявленного изобретения в сравнении с аналогами.

Экономичность может быть также повышена в результате использования вторичного алюминия благодаря тому, что примеси железа до 0,45 и кремния до 0,2 в атомных процентах не снижают прочность сплава и сварных соединений заявленного сплава.

Таким образом, заявленный сплав в сравнении с аналогами обеспечивает решение поставленной задачи повышения прочности полуфабрикатов и сварных соединений из этого сплава и повышения экономичности.

1. Алюминиевый сплав, содержащий цинк, магний, цирконий, оксид алюминия и по меньшей мере один переходный металл, отличающийся тем, что полученный сплав характеризуется общей формулой

AlaZnbMgcZrd (Al2O3)eMf,

где Mf – Cum и/или несколько элементов, выбранных из группы, включающей Scg, Mnh, Tii, Nij, Соk, Crl, а индексы а, b, с, d, e, f, g, h, i, j, k, l, m - обозначают атомные проценты, при следующем соотношении: а - интервал от 92,0 до 94,5, b - интервал от 2,1 до 3,1, с - интервал от 3,4 до 4,7, d - интервал от 0,09 до 0,26, е - интервал от 0,01 до 0,2, f -интервал от 0,42 до 1,0, g - интервал от 0,18 до 0,4, h - интервал от 0,15 до 0,28, i - интервал от 0,08 до 0,15, j - интервал от 0,07 до 0,1, k - интервал от 0,07 до 0,2, l - интервал от 0,05 до 0,3, m - интервал от 0,1 до 0,7, при этом сплав получен из скомпактированных и консолидированных водораспыленных быстрозакристаллизованных порошков, имеющих неправильную форму частиц со сложным рельефом поверхности и неравномерной толщиной оксидной пленки, имеет высокодисперсную ячеистую структуру и содержит упрочняющие фазы метастабильных интерметаллидных соединений.

2. Сплав по п.1, отличающийся тем, что для водораспыленных быстрозакристаллизованных порошков с размерами частиц от 10 до 100 мкм и медианным диаметром 40-50 мкм средний размер недендритного зерна составляет от 0,5 до 3,0 мкм.

3. Сплав по п.1 или 2, отличающийся тем, что размер вторичных дисперсоидов интерметаллидных соединений составляет от 1 до 5 нм.

4. Сплав по п.1, отличающийся тем, что упрочняющие фазы интерметаллидных соединений имеют следующий состав: Mg4Zn13Al2, Al3(Sc1-XZrX).

5. Сплав по п.1, отличающийся тем, что он имеет высокодисперсную структуру с размерами ячеек от 50 до 150 нм.

6. Сплав по п.1, отличающийся тем, что толщина оксидной пленки частиц водораспыленных быстрозакристаллизованных порошков составляет от нескольких до 30-40 мономолекулярных слоев.

7. Сплав по п.1, отличающийся тем, что он дополнительно содержит до 0,45 ат.% железа.

8. Сплав по п.1, отличающийся тем, что он дополнительно содержит до 0,2 ат.% кремния.

9. Сплав по п.1, отличающийся тем, что он дополнительно содержит до 0,45 ат.% железа и до 0,2 ат.% кремния.

10. Сплав по п.9, отличающийся тем, что в исходных порошках используют вторичный алюминий.