Способ получения покрытия на изделиях из алюминиевых содержащих кремний сплавов

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для повышения эксплуатационных свойств поверхностей изделий из алюминиевых, в том числе алюминиево-кремниевых сплавов. Способ включает предварительную обработку сплава и микродуговое оксидирование. Предварительную обработку сплавов проводят до образования такой структуры, при которой частицы кремнийсодержащих фаз располагаются в виде отдельных включений и/или их цепочек таким образом, чтобы на плоском срезе материала среднее расстояние между границами соседних кремнийсодержащих включений составляло более 5% от среднего линейного размера включений. Изобретение позволяет разработать относительно неэнергоемкого способа получения качественного керамического покрытия методом микродугового оксидирования на алюминиевых сплавах, содержащих более 3% кремния, который обеспечивает повышение адгезии покрытия к оксидируемому сплаву и возможность оптимизации под конкретные эксплуатационные требования микротвердости, пористости, шероховатости и толщины покрытия, а также его равнотолщинности путем уменьшения экранирующего эффекта от кремнийсодержащих фаз за счет изменения параметров структуры оксидируемого сплава. 1 з.п. ф-лы, 4 табл., 9 ил.

Реферат

Область техники.

Изобретение относится к области машиностроения и материаловедения и может быть использовано для повышения эксплуатационных свойств поверхностей изделий из алюминиевых, в том числе алюминиево-кремниевых, сплавов. Изобретение может найти применение, в частности, в машиностроении и других отраслях, где используются алюминиевые сплавы. Литейные и деформируемые алюминиевые сплавы, благодаря своим физико-химическим и механическим свойствам, являются высокотехнологичными материалами и уже нашли широкое применение при изготовлении деталей в устройствах, где снижение общего веса изделия крайне желательно, например в автомобилестроении. При этом всегда остро стоит задача повышения износостойкости этих деталей, их рабочих поверхностей. Одним из современных путей упрочнения рабочих поверхностей является нанесение керамических покрытий путем оксидирования.

Предшествующий уровень техники.

Известен способ упрочнения поверхности деталей из вентильных, в том числе алюминиевых, сплавов на основе микродугового оксидирования (МДО), заключающийся в том, что перед МДО поверхность изделия предварительно подвергают поверхностному пластическому деформированию до степени деформации сдвига 0,3-0,9. При этом повышаются толщина покрытия, микротвердость, снижается шероховатость (Патент RU №2085615). Однако этот способ не обеспечивает получения качественного покрытия с хорошей адгезией к оксидируемому сплаву при содержании в нем кремния более 3% в виду сильного экранирующего эффекта от кремнийсодержащих фаз (КФ).

Известен также способ получения твердых защитных покрытий на изделиях из алюминиевых сплавов, включающий анодно-катодное оксидирование в щелочном электролите с температурой 15-50°С, с использованием переменного тока частотой 50-60 Гц, в котором в начальной стадии процесса в течение 5-90 секунд оксидирование ведут при плотности тока 160-180 А/дм2, а затем плотность тока снижают до 3-30 А/дм2 и ведут процесс в режиме самопроизвольного снижения потребляемой мощности до получения заданной толщины покрытия (WO 99/31303). При МДО кремнийсодержащих алюминиевых сплавов начальный резко повышенный токовый режим необходим для подавления экранирующего эффекта от КФ.

Однако данный способ требует высоких энергетических затрат, особенно в начальной стадии, для достижения плотности тока 160-180 А/дм2, поэтому применение его в условиях больших объемов выпуска изделий с защитным покрытием экономически малоцелесообразно.

Раскрытие сущности изобретения.

Задача данного изобретения состоит в разработке относительно неэнергоемкого способа получения качественного керамического покрытия методом микродугового оксидирования на алюминиевых сплавах, содержащих, преимущественно, более 3% кремния, который обеспечивает повышение адгезии покрытия к оксидируемому сплаву и возможность оптимизации под конкретные эксплуатационные требования (условия) микротвердости, пористости, шероховатости и толщины покрытия, а также его равнотолщинности (волнистости границы раздела “покрытие - основа”) путем уменьшения экранирующего эффекта от кремнийсодержащих фаз за счет изменения параметров структуры оксидируемого сплава.

Поставленная задача решается с помощью способа получения покрытия на изделиях из алюминиевых, содержащих кремний сплавов, включающий предварительную обработку сплава и микродуговое оксидирование, в котором предварительную обработку сплавов проводят до образования такой структуры, при которой частицы кремнийсодержащих фаз располагаются в виде отдельных включений и/или их цепочек таким образом, чтобы на плоском срезе материала среднее расстояние между границами соседних кремнийсодержащих включений составляло более 5% от среднего линейного размера включений.

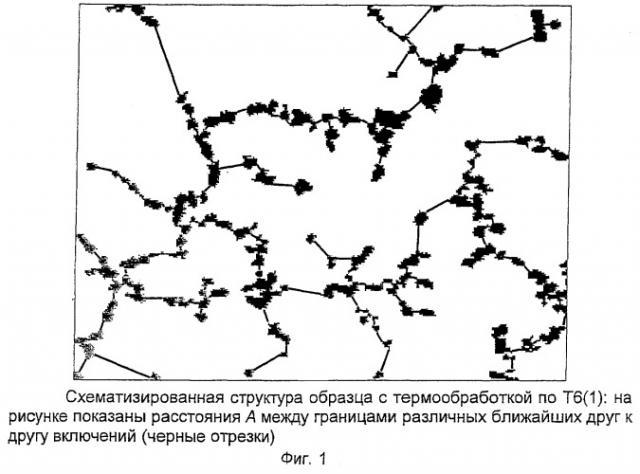

Перед МДО изделий из алюминиевых сплавов, содержащих преимущественно более 3% кремния, путем воздействия энергетическими, физическими, механическими, химическими, металлургическими или другими методами или их сочетанием на отдельных стадиях технологического процесса формируют такую структуру оксидируемого сплава, при которой частицы КФ располагаются в виде отдельных включений или их цепочек так, чтобы наблюдаемое на плоском срезе материала (шлифе) среднее расстояние А (см. фиг.1) между ближайшими границами различных включений с учетом их распределения в плоскости шлифа составляло более 5% от среднего из максимальных линейных размеров В этих включений, где А и В определяются следующим образом:

1) проводятся отрезки, наикратчайшим путем соединяющие границы различных ближайших друг к другу включений;

2) проводятся отрезки, наикратчайшим путем соединяющие границы ближайших к друг другу включений, входящих в различные ближайшие образовавшиеся после первой операции (п.1) группы включений (вторая операция повторяется до тех пор, пока на анализируемом участке не останется отдельных групп включений);

3) величина А определяется как средняя длина отрезков, полученных после предыдущих действий;

4) величина В определяется как средняя величина из максимальных измеренных в плоскости шлифа линейных размеров включений.

После предварительной обработки сплава проводят микродуговое оксидирование. В качестве электролита используют преимущественно водный раствор гидроокиси калия (1-2 г/л) и жидкого стекла Na2SiO3 (2-4 г/л).

В результате обеспечивается образование покрытия с требуемыми в заданных эксплуатационных условиях адгезией и механическим сцеплением с оксидируемым сплавом, микротвердостью, когезией, пористостью, шероховатостью, толщиной и равнотолщинностью покрытия, а также волнистостью границы раздела “покрытие-основа”.

Ниже приведен пример реализации данного способа при разработке технологии упрочнения рабочей поверхности алюминиевого блока цилиндров.

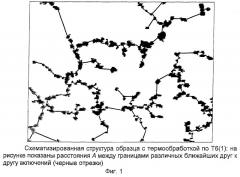

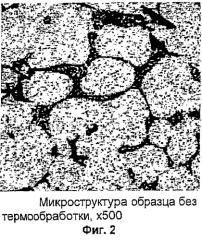

Экспериментальные образцы из алюминиевого литейного сплава АК6М2 (ГОСТ 1583; аналог по стандарту ASTM: SG 64D, таблица 1) были изготовлены из отливки в кокиль (размер отливки: диаметр - 45 мм, высота - 15 мм). Затем образцы были подвергнуты микродуговому оксидированию как в исходном состоянии, так и после различных термообработок (таблица 2). Далее на поперечных шлифах проводился микроструктурный анализ основы и покрытий, полученных на этих образцах методом ЦЦО. Структуры сплавов (основы) приведены на фиг.2-6.

| Таблица 1 | |||||||||||

| Химический состав сплава АК6М2 | |||||||||||

| Элемент | Мg % | Si % | Мn % | СU % | Ti % | Ni % | Fe % | Zn % | Pb % | Sn % | Прочие |

| по ГОСТ1583 | 0,30-0,45 | 5,5-6,5 | 0,10 | 1,8-2,3 | 0,10-0,20 | 0,05 | 0,60 | 0,06 | - | - | - |

| по факту | 0,44 | 6,5 | 0,05 | 2,28 | 0,11 | - | 0,54 | - | - | - | - |

| Таблица 2 | |||||||||||

| Термообработки перед микродуговым оксидированием сплава АК6М2 | |||||||||||

| Обозначение в тексте | Режим термообработки | ||||||||||

| Т2 | старение 4 часа 235±5°С | ||||||||||

| Т6(1) | гомогенизирующий отжиг в течение 4 часов при 515±5°С с последующей закалкой от 515±5°С в воду, нагретую до Т>80°С, + старение 4 часа при 235±5°С | ||||||||||

| Т6(2) | гомогенизирующий отжиг в течение 8 часов при 515±5°С с последующей закалкой от 515±5°С в воду, нагретую до Т>80°С, + старение 4 часа при 235±5°С | ||||||||||

| Т6(3) | гомогенизирующий отжиг в течение 12 часов при 515±5°С с последующей закалкой от 515±5°С в воду, нагретую до Т>80°С, + старение 4 часа при 235±5°С |

В целом микроструктура всех исследуемых вариантов характеризуется наличием упрочняющих интерметаллидов в α-фазе и эвтектики (α+КФ). Основное различие наблюдается в форме и размерах включений КФ. Для образцов без термообработки и обработанных по Т2 структура не имеет существенных металлографических различий (фиг.2 и 3): мелкодисперсная эвтектика, содержащая КФ, располагается по границам зерен α-фазы в виде сплошных участков. После термообработки по Т6 наблюдается коагуляция и сфероидизация КФ, причем развитие этих процессов тем сильнее, чем больше длительность гомогенизирующего отжига перед закалкой (фиг.4-6). То есть, по сравнению с Т2, термообработка по Т6 и увеличение длительности гомогенизирующего отжига при Т6 приводят к снижению сплошности эвтектических участков по границам зерен α-фазы.

Приведенные далее результаты доказывают, что свойства керамических покрытий, полученных на образцах из одного и того же сплава при одинаковом режиме МДО, определяются его исходной структурой, формирующейся в зависимости от режима термообработки, что обусловлено экранирующим эффектом от КФ, выражающимся в том, что КФ препятствует росту покрытия при МДО (см. ниже).

На фиг.7 представлены микроструктуры покрытий, полученных методом МДО, на образцах АК6М2 с различной предварительной термообработкой. Видно, что при приготовлении микрошлифов на образцах без термообработки наблюдается растрескивание (фиг.7а) и отслоение покрытия (фиг.7б). На образцах с термообработкой по Т2 практически по всей границе раздела “покрытие - основа” наблюдается магистральная трещина (фиг.7в), что свидетельствует о слабой адгезии покрытия. На образцах с термообработкой по Т6 с различной длительностью гомогенизирующего отжига растрескивания и отслоения покрытий не наблюдаются, граница раздела “покрытие - основа” - сплошная, без трещин (например, для термообработки по Т6 с коротким временем выдержки при гомогенизирующем отжиге см. фиг.7г).

В таблице 3 представлены результаты измерения параметров толщины и твердости покрытий, полученных методом МДО. Отметим, что для образцов без термообработки при приготовлении шлифа не удается сохранить сплошность покрытия (фиг.7а-б), что свидетельствует о его слабых адгезионных и когезионных свойствах (покрытие скалывается на длине, составляющей до 95% от общей длины границы раздела “покрытие - металл”). Поэтому толщина для образца без термообработки была измерена только на оставшемся участке с покрытием. Тем не менее, для образцов без термообработки даже на оставшемся участке следует отметить резко выделяющуюся величину коэффициента вариации толщины покрытия, что свидетельствует о наибольшей, в сравнении с другими исследованными вариантами, разнотолщинности. Также отметим, что наименьшая разнотолщинность наблюдается для варианта с предварительной термообработкой по Т6(2).

| Таблица 3 | ||||

| Свойства покрытий | ||||

| Варианты термообработки для АК6М2 | Толщина, мм | Коэффициент вариации толщины | Твердость, HVO,1 | Коэффициент вариации твердости |

| без термообработки | 0,148±0,076 | 0,632 | 758±53 | 0,161 |

| Т2 | 0,116±0,008 | 0,195 | 566±73 | 0,294 |

| Т6{1) | 0,106±0,006 | 0,161 | 784±67 | 0,195 |

| Т6(2) | 0,109±0,005 | 0,134 | 809±7б | 0,215 |

| Т6(3) | 0,131±0.010 | 0,231 | 731±91 | 0,285 |

Представленные в таблице результаты измерения твердости HV0.1 и коэффициента вариации твердости покрытия свидетельствуют о большом влиянии на эти величины режимов предварительной термообработки. Для покрытий, полученных методом МДО, известно, что чем больше коэффициент вариации микротвердости, тем больше пористость. Таким образом, по данным таблицы можно заключить, что наименьшей пористостью обладают покрытия, полученные на образцах с термообработкой по Т6(1) и Т6(2). Покрытия, полученные на образцах с термообработкой по Т2 и Т6(3), обладают примерно равной пористостью при различной твердости, что указывает на другие структурные отличия этих вариантов.

Также обнаружено, что необходимую для обеспечения требуемой износостойкости пары трения “верхнее поршневое компрессионное кольцо - гильза” шероховатость на образцах из сплава АК6М2 с покрытием, полученным методом МДО, удается получить только после термообработок по Т6(1) и Т6(2).

На фиг.1 представлена схематизированная, структура образца с термообработкой по Т6(1), полученная путем компьютерной обработки соответствующей реальной микроструктуры (фиг.4). На схематизированной структуре видны частицы КФ (серые участки). Также на схематизированной структуре показаны отрезки, обозначающие расстояние между частицами КФ в соответствии с приведенным на с.3 описания алгоритмом. По этому алгоритму для представленной на фиг.7 схематизированной структуры имеем ·100%≈45%>5%, что подтверждает эффективность указанного в формуле изобретения критерия получения качественного покрытия методом МДО на апюминиево-кремниевых сплавах.

Таким образом, режимы предварительной термообработки алюминиевого сплава АК6М2 имеют определяющее значение для качества покрытий, получаемых методом МДО. При этом изменяются толщина, твердость, пористость, однородность, адгезия и когезия, а также достижимый уровень шероховатости покрытия и, в конечном итоге, износостойкость покрытия и контртела. Найден режим предварительной термообработки, позволяющий сформировать несплошную структуру цепочек КФ и получить качественное МДО-покрытие с хорошей адгезией и требуемым уровнем шероховатости после финишной механической обработки. При этом износ контртела в паре с покрытием, полученным методом МДО, оказывается меньшим или, по крайней мере, сопоставимым с его износом в паре с образцом из Gh 190 В (нормаль “Фиат-ВАЗ” 52205 для отливок блоков цилиндров). В целях проведения испытаний на реальных деталях цилиндропоршневой группы были изготовлены гильзы для блока цилиндров из сплава АК6М2 с оптимизированной под МДО структурой по данному способу. Гильзы были запрессованы в чугунный блок и заоксидированы, что моделировало моноблок из алюминиевого сплава (фиг.8). Далее этот блок был установлен на двигатель и прошел стендовые испытания. Заоксидированная рабочая поверхность гильз практически не износилась, а износ поршневых колец оказался меньше или, в некоторых случаях, на уровне их износа при работе с чугунным блоком. Представленный в выше приведенном примере метод воздействия на структуру можно отнести к энергетическим.

Для оценки" влияния модификации структуры путем введения специальных лигатур на оксидируемость алюминиево-кремниевых сплавов исследование проводили на образцах сплава АК12ММгН (таблица 4), полученных путем отливки в кокиль (размер отливки: диаметр - 45 мм, высота - 15 мм). Далее оба образца были подвергнуты термообработке по режиму Т6(1) (см. таблицу 1). На фиг.9 представлены структуры образцов сплава АК12ММгН после Т6(1), из которых первый образец отлит без применения специальных модификаторов структуры (фиг.9а), а второй образец - с введением в расплав лигатуры AдSr10 (фиг.9б).

| Таблица 4 | |||||||||||

| Химический состав сплава АК12ММгН | |||||||||||

| Элемент | Mg % | Si % | Mn % | Сu % | Ti % | Ni % | Fe % | Zn % | Рb % | Sn % | Прочие |

| по ГОСТ1583 | 0,8-1,3 | 11,0-13,0 | 0,2 | 0,5-1,5 | 0,2 | 0,8-1,3 | 0.7 | 0,2 | 0,05 | 0,01 | - |

Из сравнения микроструктур, представленных на фиг.10, видно, что, с точки зрения экранирующего эффекта от КФ при МДО, при введении модификатора структура становится более прозрачной.

Далее проводилось МДО. Как и в предыдущих случаях, адгезия покрытия оказывалась выше при большей, с точки зрения экранирующего эффекта от КФ, прозрачности структуры, что в данном случае соответствует сплаву АК12ММгН с лигатурой AlSr10 (фиг.10б).

Для проверки комплексного влияния обработок на повышение прозрачности структуры с точки зрения экранирующего влияния КФ использовали сплав АК12ММгН (см. таблицу 4), который был отлит без применения специальных модификаторов и имел игольчатую структуру кремнийсодержащих фаз. После изготовления из отливок крутых образцов проводили их поверхностную обработку деформированием роликом с проскальзыванием. После этого проводили обработку по Т6(1) (таблица 2). В результате получали измельчение структуры в приповерхностной области, повышение равномерности распределения КФ и степени его сфероидизации, что приводило к повышению прозрачности структуры с точки зрения экранирующего эффекта от КФ. Качество покрытия получалось на уровне покрытия на образцах, отлитых с применением модифицирующей лигатуры AlSr10 (см. выше).

Также возможны другие предшествующие МДО методы воздействия на структуру, которые позволяют оптимизировать ее в требуемом для создания качественного покрытия направлении. Это физические методы (например, ультразвуковое воздействие при кристаллизации расплава, приводящее к измельчению структурных составляющих материала), механические (например, объемное или поверхностное деформирование различными методами, в том числе, со сложным движением деформирующего инструмента, приводящее к измельчению и перераспределению структурных составляющих в исходном материале), металлургические (например, кроме описанных выше, выдержка металла перед кристаллизацией длительное время в расплавленном состоянии, что приводит к измельчению структуры) и другие методы. Возможна комбинация различных методов. Например, поверхностное деформирование для измельчения частиц КФ с последующей их термообработкой для сфероидизации измельченных частиц, которая приводит к увеличению отношения А/В.

Промышленная применимость.

Предложенный способ может найти применение при нанесении износостойких покрытий на детали из алюминиевых, содержащих кремний сплавов, работающих в абразивосодержащих и агрессивных средах, в частности на поршни и гильзы цилиндров двигателей внутреннего сгорания, рабочие детали компрессорного оборудования, подшипники, элементы запорной арматуры, теплообменники и т.п. Изобретение позволяет повысить адгезию и механическое сцепление покрытия с оксидируемым сплавом и оптимизировать сплав под конкретные эксплуатационные требования при невысоких энергетических затратах.

1. Способ получения покрытия на изделиях из алюминиевых содержащих кремний сплавов, включающий предварительную обработку сплава и микродуговое оксидирование, отличающийся тем, что предварительную обработку сплавов проводят до образования такой структуры, при которой частицы кремнийсодержащих фаз располагаются в виде отдельных включений и/или их цепочек таким образом, чтобы на плоском срезе материала среднее расстояние между границами соседних кремнийсодержащих включений составляло более 5% от среднего линейного размера включений.

2. Способ по п.1, отличающийся тем, что предварительную обработку сплавов проводят путем воздействия энергетическими, физическими, механическими, химическими, металлургическими или другими методами или их сочетанием.